Zašto većina utiskivanja dijelova automobila ne uspijeva i kako postići uspjeh

Srž proizvodnje automobila

Što je stiskanje automobilskih dijelova?

Zamislite kako ploče karoserije automobila, nosači ili oslonci motora izrađeni su s takvom preciznošću i dosljednošću? Odgovor leži u procesu koji se zove označavanje automobilskih dijelova . Kako bi se definiralo stiskanje u ovom kontekstu, to je proizvodni proces koji ravne limove pretvara u kompleksne oblike i strukture koje čine moderni automobil. To se postiže upotrebom snažnih stiskaljki i pažljivo projektiranih matrica, čime se osigurava da svaki dio zadovoljava stroga zahtjeva glede veličine, čvrstoće i prilagođavanja.

Kada razmotrite ogroman obim procesa proizvodnje u automobilskoj industriji , jasno je zašto je utiskivanje toliko važno. Zamislite da pokušavate ručno proizvesti tisuće — pa čak i milijune — identičnih, visokokvalitetnih dijelova. Zvuči nemoguće, zar ne? Upravo tu nastupa proizvodnja metodom utiskivanja, omogućujući proizvođačima automobila da zadovolje zahtjeve visokih volumena s brzinom i preciznošću.

Procjenjuje se da više od pola svih metalnih komponenti u tipičnom vozilu proizvodi se procesima metalnog utiskivanja, čime postaje temelj automobilske proizvodnje.

Temelj suvremene proizvodnje vozila

Dakle, što je utiskivanje u širem smislu? U osnovi, automobilska metalna stampanja je proces koji oblikuje većinu onoga što vidite (i ne vidite) u automobilu - od vanjskih ploča karoserije do složenih unutarnjih nosača. Ova tehnika nije samo oblikovanje metala; radi se o tome da svaki dio bude izdržljiv, konstantan i ekonomski isplativ. Automatizacijom procesa stampanja proizvođači automobila mogu isporučiti vozila koja zadovoljavaju stroga pravila sigurnosti, performansi i estetike, a pritom drže troškove proizvodnje pod kontrolom.

- Proizvodnja velikih količina: Stampanje omogućuje brzo stvaranje tisuća identičnih dijelova.

- Preciznost i konzistentnost: Svaki utisnuti dio zadovoljava stroge tolerancije, što je kritično za sigurnost i performanse.

- Izdržljivost: Proces stvaranja dijelova koji mogu izdržati ekstremne uvjete svakodnevnog vožnje.

Kratko rečeno, označavanje automobilskih dijelova je nečujna sila koja omogućuje učinkovitost i pouzdanost današnjih vozila. Bez nje, proces proizvodnje u automobilskoj industriji bio bi znatno manje učinkovit, a vozila ne bi dostizala visoke standarde koje vozači očekuju. Dok budemo ulazili u detalje, vidjet ćete zašto je savladavanje ovog procesa ključ uspjeha u automobilskoj industriji.

Istraživanje ključnih procesa automobilskog utiskivanja

Objašnjene ključne tehnike utiskivanja

Kada vidite savršeno oblikovanu prednju blatobranu automobila ili složenu motoričku konzolu, je li vam ikada palo na pamet kako je takva preciznost moguća u velikim količinama? Odgovor leži u procesu utiskivanja u proizvodnji – skupu visoko specijaliziranih metoda koje pretvaraju ravne metalne limove u složene komponente nužne za proizvodnju automobilskih dijelova. Pogledajmo tri najvažnije tehnike: progresivno utiskivanje matricom, transfer utiskivanje matricom i duboko vučenje.

- Progresivno utiskivanje matricom: Zamislite jedan industrijski stroj za pražnjenje metala radi poput montažne linije za metal. U ovom procesu, traka metala se kreće kroz niz stanica, pri čemu svaka obavlja određenu operaciju – poput rezanja, savijanja ili bušenja – sve dok konačni dio ne bude dovršen. Čarolija automobilskih komponenata kod progresivnog utiskivanja je u brzini i učinkovitosti, što ga čini idealnim za proizvodnju velikih količina manjih, detaljnih dijelova s uskim tolerancijama.

- Utiskivanje u prijenosnom alatu: Zamislite sada dijelove koji se neovisno kreću od jedne stanice do druge. U ovom slučaju, mehaničke ruke prenose dio s jednog alata na drugi, čime se postiže veća fleksibilnost i mogućnost uklanjanja viška materijala u različitim fazama. Utiskivanje u prijenosnom alatu pokazuje se kao izvrsno za izradu većih ili složenijih oblika koji zahtijevaju više operacija, ali ne nužno u istoj ekstremnoj brzini kao kod progresivnih alata.

- Duboko ciganje: Zamislite kako se naprave spremnici za gorivo ili kućišta motora s besprijekornim, dubokim šupljinama? Duboko vučenje je specijalizirani proces proizvodnje metoda utiskivanja gdje se metalni lim vuče u matricu, stvarajući dijelove čija dubina premašuje promjer. Ova tehnika je savršena za proizvodnju čvrstih, šupljih komponenti koje zahtijevaju izdržljivost i lagani dizajn.

Usporedba progresivnog, transfer procesa i dubokog vučenja

Odabir odgovarajuće metode utiskivanja ovisi o obliku, veličini i količini proizvodnje dijela. Evo usporednog pregleda kako se ova tri procesa uspoređuju:

| Proces štampanja | Najbolje za | Brzina Proizvodnje | Složenost alata | Tipični dijelovi |

|---|---|---|---|---|

| Progresivno umakanje | Velika serija, mali do srednji veličine, detaljni dijelovi | Vrlo visoko | Visoka (višestepena) | Nosači, spojnice, stezaljke |

| Transfer pražnjenje | Veliki, kompleksni oblici ili manja serija | Umerena | Umjerena (pojedinačne matrice) | Komponente podvozja, poprečne grede, velike konzole |

| Duboko tisak | Dijelovi s značajnom dubinom (dubina > promjer) | Umerena | Visoka (precizni matrice i kontrola) | Rezervoari za gorivo, kućišta motora, ploče karoserije |

Zašto je odabir procesa važan u proizvodnji automobila

Proces utiskivanja u automobilskoj industriji nije univerzalan. Na primjer, ako proizvođaču trebaju hiljade identičnih spojnica, progresivno utiskivanje – često integrirano s automatskim hraniteljima – osigurava brzinu i dosljednost. No za strukturnu poprečnu gredu automobila, transfer utiskivačka matrica nudi fleksibilnost za rukovanje većim i složenijim oblicima. A kada su u pitanju duboki, bespavni dijelovi poput rezervoara za gorivo, duboko vučenje je najčešće korištena metoda, iako zahtijeva pažljivu kontrolu svojstava materijala i preciznosti alata.

Svaki proces utiskivanja u proizvodnji ima svoj skup izazova i prednosti. Progresivni ulošci izvrsno rade na učinkovitosti, ali zahtijevaju precizno poravnavanje i održavanje. Transfer ulošci omogućuju veću prilagodljivost, ali mogu biti sporiji. Duboko izvlačenje zahtijeva točnu kontrolu toka metala kako bi se spriječili nedostaci, ali je neusporediv za izradu čvrstih, laganih i složenih šupljih oblika.

Dok napredujete u razumijevanju načina na koji izbor materijala i alata utječe na ove procese, shvatit ćete zašto je savladavanje umjetnosti utiskivanja dijelova automobila ključno za proizvodnju kvalitetnih i pouzdanih automobilskih dijelova.

Bitni materijali za utisnute dijelove automobila

Odabir materijala kod utiskivanja

Kada pogledate oštre linije karoserije automobila ili osjetite snagu njegove konstrukcije, jeste li se ikada zapitali od kojih se materijala sastoje ove metalne automobilske dijelove? Odgovor nije toliko jednostavan kao što je samo „metal“ – to je pažljivo izbalansiranje znanosti, inženjerstva i ekonomike. Odabir pravog materijala za lim za utiskivanje ključna je odluka koja izravno utječe na težinu vozila, sigurnost, performanse, pa čak i konačnu cijenu.

Razložimo to. Najčešći materijali koji se koriste za automobilske limove su čelične i aluminijumske legure, ali izbor često ovisi o specifičnoj funkciji svakog dijela. Na primjer, strukturni nosač može zahtijevati izdržljivost čvrstog čelika, dok se poklopac motora može učiniti lakšim upotrebom aluminijuma manje gustoće. Ostali specijalizirani metali, poput nehrđajućeg čelika ili bakarnih legura, također imaju svoju ulogu u određenim električnim ili koroziono osjetljivim primjenama.

Čelik: Klasičan izbor za čvrstoću i svestranost

Kaljenje čeličnih limova ostaje temelj većine automobilskih metalnih dijelova. Zašto? Čelik nudi snažnu kombinaciju visoke čvrstoće, izdržljivosti i cijene. Posebno se koristi za komponente šasije, sigurnosno kritične okvire i strukture karoserije koje zahtijevaju otpornost na udarce i krutost. Napredni visokovrijedni čelici (AHSS) i visokovrijedni niskolegirani (HSLA) čelici sada su široko rasprostranjeni, što pomaže u smanjenju težine uz održavanje sigurnosnih standarda. Ovi su čelici konstruirani za određena mehanička svojstva, što ih čini idealnima za dijelove koji moraju apsorbirati energiju u sudaru ili nositi teška opterećenja.

Međutim, čelik ipak ima svoje nedostatke. Njegova gustoća znači da dodaje više težine vozilu, što može uticati na učinkovitost potrošnje goriva. A osim ako nije prevučen ili napravljen od nehrđajućeg čelika, može biti sklon koroziji tokom vremena ( Global Gauge ).

Aluminij: Lagana inovacija za moderne automobile

Aluminijske auto dijelove sve više koriste proizvođači automobila u potrazi za boljom učinkovitošću potrošnje goriva i nižim emisijama. Najveća prednost aluminija je visok omjer čvrstoće i težine – može podudarati čvrstoću čelika u mnogim primjenama, uz značajno smanjenje težine dijela. Zbog toga je postao prva opcija za karoserijske ploče, kotače, ruke ovjesa, a čak i neke dijelove motora. Aluminij također prirodno otporan na koroziju, što je dodatna prednost za trajnost i izgled.

No aluminij nije savršen za svaku primjenu. U pravilu je skuplji od čelika i iako je čvrst, možda nije prikladan za najzahtjevnije strukturne primjene. Zato proizvođači često koriste kombinaciju oba metala, optimizirajući svojstva za potrebe svakog dijela.

Čelik u usporedbi s aluminijem u modernim automobilima: Prednosti i nedostaci

- Prednosti čelika: Visoka čvrstoća, izvrsna izdržljivost, cijena u skladu s kvalitetom, svestranost za različite dijelove limenih karoserija.

- Nedostaci čelika: Teži (povećava težinu vozila), može korodirati ako nije pravilno tretiran.

- Prednosti aluminija: Lagani (poboljšava učinak potrošnje goriva), jak s obzirom na svoju težinu, prirodno otporan na koroziju, reciklabilan.

- Nedostaci aluminija: Uobičajeno skuplji, nije tako jak kao čelik za neke strukturne primjene, može biti zahtjevniji za oblikovanje u određenim procesima dubokog vučenja lima.

Ostali metali u automobilskoj industriji

Iako čelik i aluminij dominiraju, ponekad se i drugi metali koriste u proizvodnji automobilskih dijelova. Nehrđajući čelik koristi se zbog otpornosti na koroziju u ispušnim sustavima i ukrasnim dijelovima. Legure bakra neophodne su za električne kontakte i komponente kabelskih veza, zahvaljujući svojoj visokoj električnoj vodljivosti. Svaki materijal se bira na temelju posebnih zahtjeva koje dio mora ispunjavati – bilo da je u pitanju čvrstoća, vodljivost ili otpornost na vanjske utjecaje.

Zapravo, odabir pravog materijala kod dubokog izvlačenja metala u automobilskoj industriji je pitanje ravnoteže. Riječ je o prilagodbi svojstava svakog metala potrebama vozila – osiguravajući da svaki izvučeni dio, od okvira otpornog na sudare do lagane haube, pruža sigurnost, učinak i vrijednost. U sljedećem ćete poglavlju vidjeti kako znanost o alatima i dizajnu matrica oživljava ove izbore materijala, oblikujući svaki detalj konačnog proizvoda.

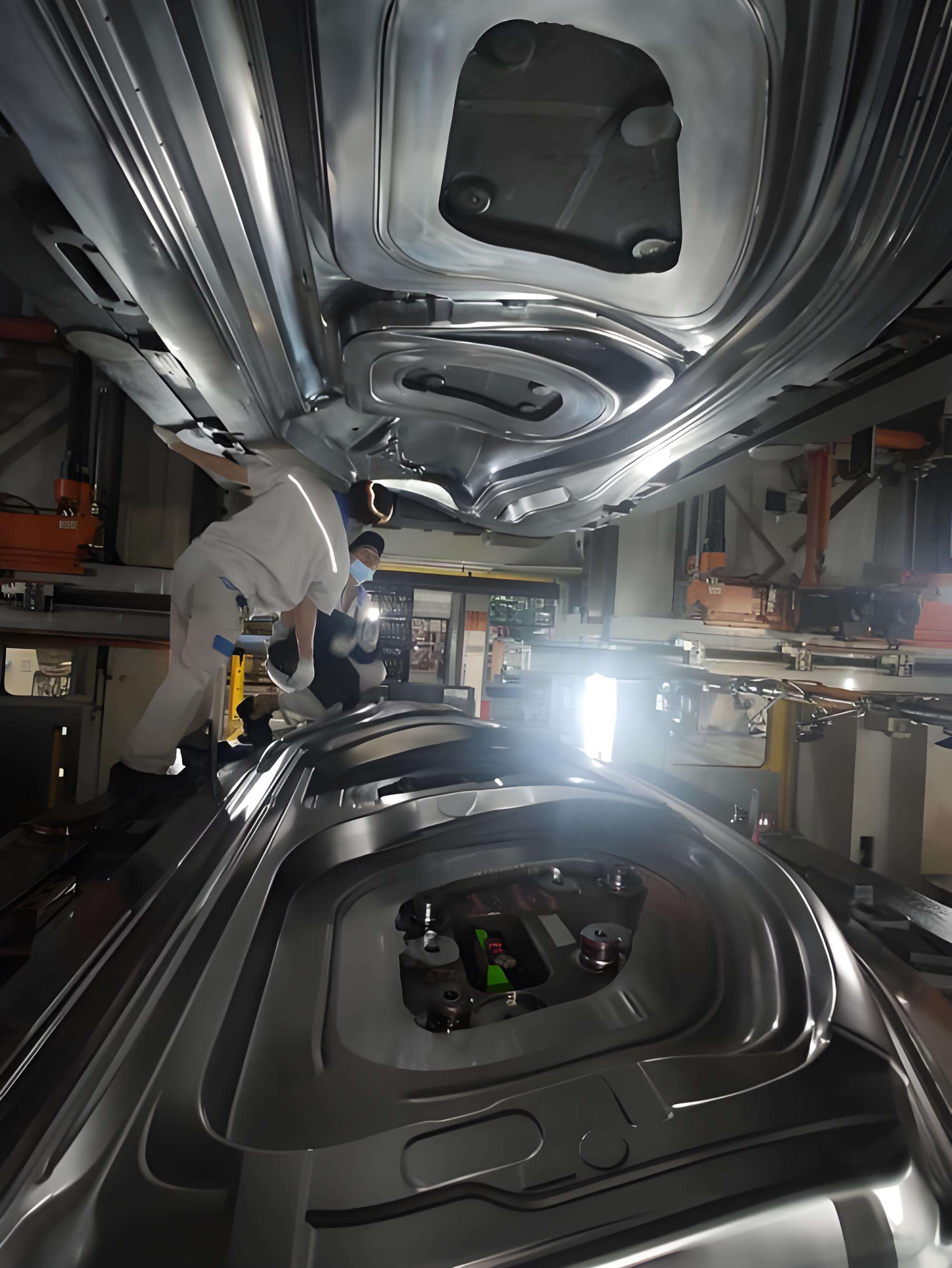

Ključna uloga alata i dizajna matrica

Znanost dizajna alata i matrica

Jeste li se ikada zapitali zašto neki izvučeni automobilski dijelovi savršeno pristaju, dok se drugi suočavaju s problemima kvalitete ili rano troše? Razlika često leži u dizajnu i inženjeringu s druge vrste koji oblikuju svaki komad metala. Zamislite matricu kao prilagođenu kalupu – njezina preciznost određuje prilagođava li se automobilski blatobran, nosač ili ploča strogim tolerancijama potrebnim za moderne automobile.

Dakle, što čini savršen automobilski štamparski alat ? Započinje stručnošću u inženjerstvu. Alati se dizajniraju uz pomoć naprednog CAD softvera, pri čemu je svaki luk, rub i detalj prilagođen određenom dijelu. Cilj je osigurati da metal glatko teče, točno se formira i lako otpušta – bez pukotina, nabora ili deformacija. Čak i manji nedostatak u dizajnu alata može dovesti do skupih grešaka ili kašnjenja u proizvodnji.

Izbor materijala: Zašto materijal alata važi

Zvuči kompleksno? Jer jest. Izbor materijala za umiranje za automobilsku industriju izravno utječe na njegovu izvedbu i trajnost. Većina alata za dubinsko vučenje automobilske industrije izrađena je od specijalnih alatnih čelika – poput D2 ili A2 – koji su odabrani zbog svoje izuzetne tvrdoće, otpornosti na trošenje i žilavosti. Ove legure često sadrže krom, vanadij i molibden radi povećanja trajnosti i otpornosti na pukotine. Za veće blokove alata, čugun (sivi ili žilavi) najčešće se koristi zbog svoje stabilnosti i ekonomičnosti, dok se tvrdokromne pločice mogu koristiti za ojačanje ključnih reznih rubova.

- Alatni čelici (D2, A2): Visoka tvrdoća i otpornost na trošenje za dugačke proizvodne serije.

- Sivi lijev: Izvrsna apsorpcija vibracija i obradivost za velike konstrukcije matrica.

- Tvrde pločice: Ekstremna otpornost rubova za primjene u velikim serijama ili kod abrazivnih materijala.

Prava kombinacija osigurava da matrice izdrže ogromne sile utiskivanja — ciklus za ciklusom — bez gubitka oblika ili preciznosti.

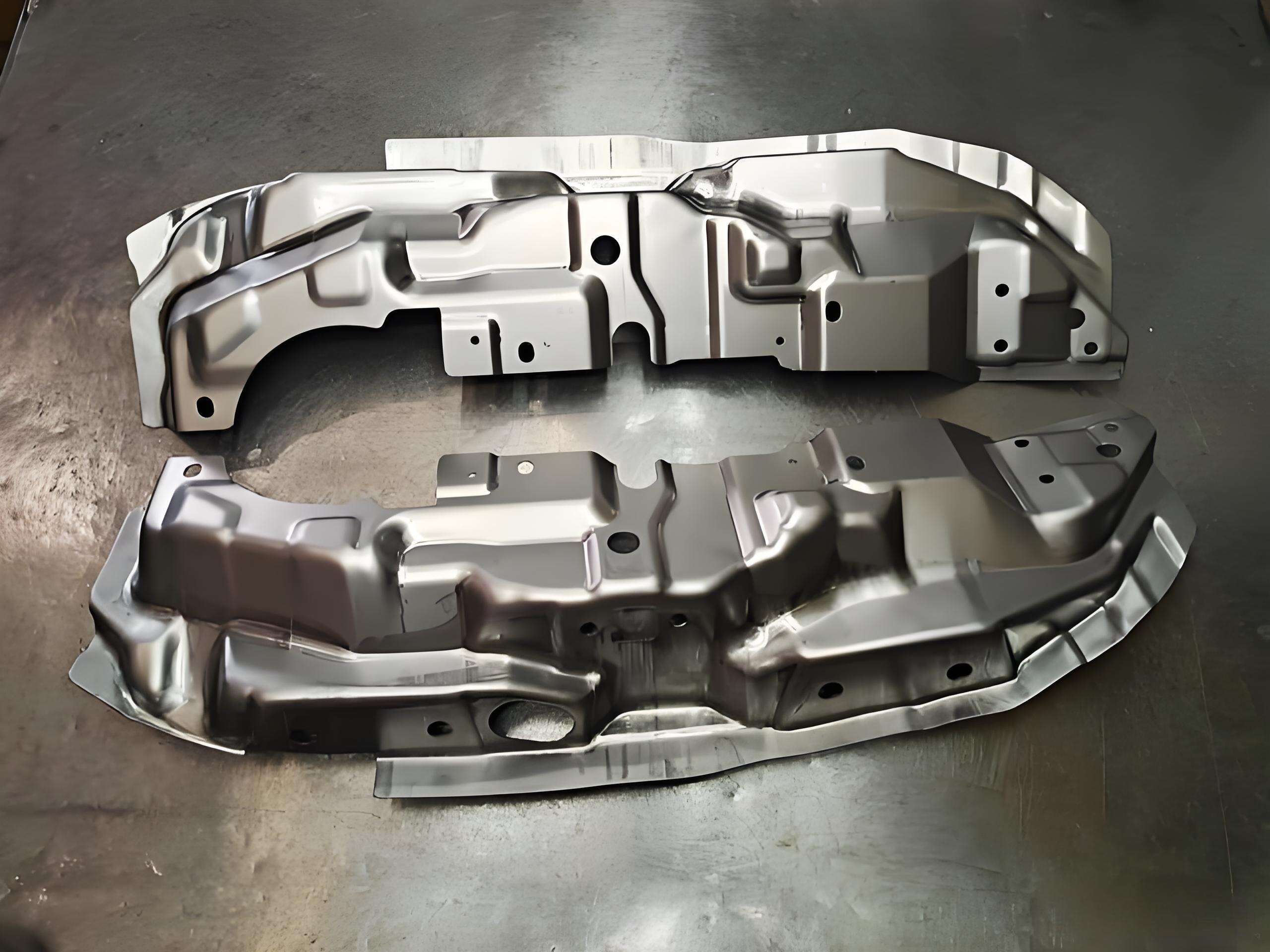

Od prototipskih utiskivanja do masovne proizvodnje

Prije nego što matrica dođe do faze masovne proizvodnje, proizvođači često se oslanjaju na prototipska utiskivanja kako bi potvrdili dizajne i otkrili probleme na vrijeme. Prototipska alatovanja — ponekad nazvana mekim alatom — omogućuju brzu i ekonomičnu proizvodnju manjih serija za testiranje i doradu dizajna. Ova faza je ključna: omogućuje inženjerima da poboljšaju matricu, prilagode tolerancije i osiguraju da konačna automobilski štamparski alat osigurava stabilne i visokokvalitetne rezultate u masovnoj proizvodnji.

- Prototipske oznake pomažu u prepoznavanju potencijalnih problema prije ulaganja u skupu stvarnu alatku.

- One premošćuju jaz između koncepta i proizvodnje, skraćujući vrijeme do tržišta za nove modele.

Kada se dizajn dokaže, izrađuje se stvarna alatka za serije velike količine, osiguravajući da svaki utisnuti dio zadovoljava stroge standarde.

Održavanje i upravljanje trošenjem: Zaštita vaše investicije

Zamislite da investirate u preciznu umiranje za automobilsku industriju —samo da vidite kako joj performanse opadnu nakon nekoliko tisuća ciklusa. Zato su redovito održavanje i upravljanje trošenjem nezaobilazni. Redovni pregledi, čišćenje i pravodobni popravci produžuju vijek trajanja prototipskih i proizvodnih alata, sprječavajući greške i skupi prostojevremena. Materijali otporni na trošenje i površinske obrade (poput nitridiranja ili nanošenja tvrdog hroma) dodatno povećavaju vijek trajanja, osiguravajući da svaki utisnuti dio ostane dosljedan — ciklus za ciklusom.

Zaključak je da uspjeh u proizvodnji dijelova automobila metodom utiskivanja ovisi o umjetnosti i znanosti projektiranja alata i matrica. Od izbora materijala do izrade prototipa i održavanja, svaka pojedinost oblikuje kvalitetu, učinkovitost i pouzdanost konačnog proizvoda. U nastavku ćemo istražiti kako stroga kontrola kvalitete osigurava da svaki utisnuti dio zadovoljava industrijska očekivanja.

Kontrola kvalitete i standardi preciznosti

Osiguravanje kvalitete svakog dijela

Kada se uzme u obzir ogroman broj sklopova mehaničkih dijelova izrađenih metodom utiskivanja u jednom vozilu, možete se zapitati: kako proizvođači osiguravaju da svaki komponenta zadovoljava stroga tehnička ograničenja? Odgovor leži u rigoroznom sustavu kontrole kvalitete – onom koji razdvaja dobre rezervne dijelove automobila od onih koji ne dostižu traženi standard. U svijetu označavanje automobilskih dijelova , kvaliteta nije samo modna riječ; to je nužan zahtjev koji definira sigurnost, učinkovitost i dugoročnu pouzdanost.

U srcu ovog sustava nalazi se koncept tight Tolerances . Zamislite probijeni nosač ili komponentu šasije koja je samo djelić milimetra izvan tolerance. Čak i tako mala odstupanja mogu dovesti do problema pri montaži, zujanja ili, u najgorem slučaju, sigurnosnih rizika. Zato se svaki korak u procesu stiskanja pažljivo prati, od prvog udarca alata do konačnog pregleda. Proizvođači koji teže kvaliteti preciznog stiskanja moraju isporučiti dijelove koji savršeno pristaju, besprijekorno funkcioniraju i izdrže stvarne uvjete eksploatacije.

Kretanje kroz standarde kvalitete u automobilskoj industriji

Dakle, što je potrebno za postizanje dosljedne preciznosti ove razine? Industrija se oslanja na globalno priznate standarde i certifikate, od kojih je najvažniji IATF 16949 . Ovaj standard, razvijen od strane Međunarodnog automobilskog tima za zadatke, specifično je prilagođen dobavljačima automobilskih dijelova i temelji se na osnovi ISO 9001. Zahtijeva da tvrtke provedu snažne sustave upravljanja kvalitetom, s naglaskom na prevenciju grešaka, kontrolu procesa i kontinuirano poboljšanje.

Certifikacija prema IATF 16949 više je od oznake – to je dokaz da proizvođač može dosljedno isporučivati sklopove probijenih mehaničkih dijelova koji zadovoljavaju najviše automobilske zahtjeve. Također, pokazuje kupcima i proizvođačima automobila da dobavljač posjeduje predanost kvaliteti, ublažavanju rizika i kontinuiranom poboljšanju ( Voditelj PPAP-a ).

Još jedan temelj jamčenja kvalitete je Proces odobrenja proizvodnih dijelova (PPAP) . Zamislite PPAP kao sveobuhvatnu listu provjera koja osigurava da je svaki novi ili izmijenjen dio potpuno verificiran prije početka masovne proizvodnje. Obuhvaća sve, od tehničke dokumentacije i certifikata materijala do studija sposobnosti procesa i inspekcije uzoraka. Prateći PPAP, proizvođači mogu na vrijeme uočiti potencijalne probleme, čime se osigurava da samo dijelovi koji zadovoljavaju sve zahtjeve dođu na proizvodnu traku.

- Inspekcija ulaznih materijala: Provjeravanje da sirovinski materijali zadovoljavaju potrebne specifikacije prije početka procesa probijanja.

- Kontrole tijekom procesa: Nadzor kritičnih dimenzija i značajki tijekom svake faze utiskivanja, osiguravajući održavanje strogih tolerancija.

- Prva inspekcija: Detaljna inspekcija i dokumentacija prvog komada iz novog alata ili proizvodnog ciklusa.

- Završna kontrola kvalitete: Kompletna provjera gotovih dijelova u pogledu kvalitete površine, prilagođavanja i funkcionalnih performansi.

- Predaja PPAP dokumentacije: Dostavljanje potpune dokumentacije i uzoraka dijelova kupcu za odobrenje prije početka serijske proizvodnje.

- Trajne kontrole procesa: Redovne kontrole koje osiguravaju dosljednost procesa, kalibraciju opreme i kvalifikaciju osoblja na najvišem nivou.

Zašto kvaliteta važi za naknadnu prodaju i originalne dijelove

Je li ste ikad kupovali dobre rezervne dijelove za automobil i pitali se zašto neke marke dosljedno bolje funkcioniraju od drugih? Često se svodi na njihovu posvećenost ovim standardima kvalitete. Najbolji dobavljači – oni koji nude najbolju kvalitetu na tržištu automobilskih rezervnih dijelova – ulažu u napredne testove, certifikacije i kontinuirano poboljšanje. Oni razumiju da jedan neispravan nosač ili loše utisnuti panel mogu ugroziti cijelu performansu vozila i njegov ugled.

U procesu utiskivanja dijelova za visoke performanse, pažnja na detalje je još kritičnija. Primjene s visokim opterećenjem – poput nosača ovješenja ili pričvrsnih elemenata transmisije – zahtijevaju dijelove koji mogu izdržati ekstremna opterećenja i teške uvjete. Zato vodeće kompanje u industriji idu dalje od osnovnih zahtjeva, koristeći testiranje u stvarnim uvjetima, napredne materijale i snažne procesne kontrole kako bi isporučile sklopove mehaničkih dijelova koji izdržavaju najteže uvjete.

Kako možete vidjeti, kontrola kvalitete je temelj pouzdanih auto dijelova izrađenih utiskivanjem. Od globalnih certifikacija do stvarnih pregleda, svaki korak dizajniran je tako da osigura da svaki dio — OEM ili naknadno tržište — zadovoljava najviše standarde. Dalje, pogledajmo kako ove kvalitetno utisnuti dijelovi nalaze svoje mjesto u modernim vozilima, podržavajući sve od karoserijskih ploča do sustava za pogon.

Primjena utisnutih dijelova u modernim vozilima

Utisnuti dijelovi od prednjeg do stražnjeg odbojnika

Kada pogledate moderno vozilo, skoro svaki sustav oslanja se na metalne utiske za automobilne komponente . Ali gdje se točno pojavljuju ovi utisnuti dijelovi i zašto se proizvođači auto-dijelova tako često na njih oslanjaju? Podijelimo vozilo po sekcijama kako biste vidjeli koliko su zapravo ključni autobilske metalne komponente izrađene utiskivanjem za strukturu i funkcionalnost.

-

Karoserijske ploče (BIW)

- Vrata, poklopci motora, haubici, krovovi, poklopci prtljažnika i stražnji poklopci

- Ove velike ploče daju automobilu njegov oblik i pružaju prvu liniju obrane u sudaru.

-

Šasija i strukturni dijelovi

- Nosači, poprečne grede, tračnice okvira, podokviri i šipke za ojačanje prednjeg i stražnjeg udarnog trupa

- Ovi dijelovi za pecanje su kritični za stabilnost, apsorpciju energije sudara i učvršćivanje drugih sustava.

-

Pogonski sustav i prostor motora

- Ležajevi motora, kućišta mjenjača, uljne posude, zaštitni poklopci za ubrizgavanje goriva i priključci kabelskih spojeva baterije

- Ovdje, automehaničke žice i limovi moraju izdržati toplinu, vibracije i mehanički stres.

-

Ovisnost i upravljanje

- Ruke upravljačkog mehanizma, poluge, nosači, senzorske stezne ploče upravljača

- Ovi metalne štampane dijelove pomažu osigurati glatko vođenje i precizan odgovor upravljača.

-

Unutrašnje i sigurnosne značajke

- Sjedala, stezaljke/zaključni mehanizmi sigurnosnih pojaseva, okviri instrumentne ploče i središnja konzola

- Ovde izrađeni delovi kombinuju sigurnost, udobnost i stil—razmislite o čvrstim delovima za sigurnosne pojaseve ili glatkim nosačima za kontrolnu tablu.

-

Električni i povezni sistemi

- Kućišta ECU-a, priključci akumulatora, sabirnici i električni konektori

- Precizno izrezani konektori osiguravaju pouzdanu snagu i protok signala kroz automobil.

Uobičajene primene u vozilskim sistemima

Zašto proizvođači automobilskih delova zašto birati metalno utiskivanje za toliko primjena? Radi se o dosljednosti, cijeni i fleksibilnosti. Dijelovi za auto-štampiranje mogu se proizvoditi u visokim količinama s minimalnim otpadom, a da se održe strogim tolerancijama za prilagođavanje i funkcionalnost. Bez obzira gledate li na izdržljivu konstrukciju ispod automobila ili detaljnu obradu unutar kabine, autobilske metalne komponente izrađene utiskivanjem su svugdje.

Zamislite sastavljanje automobila bez utisnutih nosača, ploča karoserije ili spojnih elemenata – bilo bi skoro nemoguće postići istu kvalitetu ili učinkovitost. Zato vodeći proizvođači auto-dijelova i dijelovi za auto-štampiranje dobavljači ulažu u napredne procese utiskivanja kako bi zadovoljili promjenjive zahtjeve modernih vozila. Dok se industrija premaštuje prema lakšim i kompleksnijim dizajnima, važnost metalne utiske za automobilne komponente će se samo još više povećavati.

U sljedećem ćemo poglavlju pogledati kako se ove utisnute komponente prilagođavaju novim trendovima – poput elektrifikacije i smanjenja težine – kako bi oblikovale budućnost automobilske proizvodnje.

Budući trendovi u automobilskom utiskivanju za 2025.

Utiskivanje za narednu generaciju automobila

Jeste li se ikada zapitali kako prijelaz na električna vozila (EV) i potražnja za lakšim i učinkovitijim automobilima mijenjaju svijet žigosanja dijelova automobila? Kada šetate po salonu ili pretražujete najnovije lansiranje vozila, primijetit ćete da moderni automobili izgledaju i drugačije se ponašaju u usporedbi s modelima iz prije nekoliko godina. Ova transformacija nije slučajna – ona je potaknuta novim zahtjevima za uštedom goriva, održivostju i naprednim tehnologijama, koje zajedno mijenjaju tržište komponenti automobila izrađenih žigosanjem tržište komponenti automobila izrađenih žigosanjem (Tržište podataka i analiza ).

Smanjenje težine automobila je jedna od najvažnijih trendova na tržištu dijelova za naknadnu prodaju proizvođači automobila i proizvođači automobila za naknadnu prodaju slični traže načine za smanjenje težine vozila bez smanjenja čvrstoće ili sigurnosti. Zašto? Lagana vozila troše manje energije, što znači bolju učinkovitost potrošnje goriva za vozila s benzinom i dulji domet za električna vozila. Strojevi za utiskivanje automobilskih dijelova ključni su u ovom pomaku, jer proizvođači sve više prihvaćaju napredne materijale i inovativne metode utiskivanja kako bi proizvodili tanje, jače dijelove.

- Napredni čelici visoke čvrstoće i aluminij: Ovi materijali sada su osnovni sastojci u oblikovanju automobilskih metala pod pritiskom , nudeći čvrstoću potrebnu za sigurnost pri sudarima uz samo dio težine.

- Složene geometrije: Suvremeni strojevi za utiskivanje mogu oblikovati složene oblike koji su nekad bili nemogući, omogućujući lagane, a istovremeno izdržljive konstrukcijske dijelove.

Utjecaj električnih vozila i smanjenja težine

Zamislite unutrašnjost električnog vozila. Umjesto velikog motora, pronaći ćete kućišta baterija, kućišta elektromotora i posebne sustave za hlađenje – sve zahtijeva metalne dijelove izrađene preciznim utiskivanjem. Rastuća popularnost električnih vozila potaknula je nagli porast potražnje za prilagođenim oblikovanju automobilskih metala pod pritiskom dizajnirani da odgovaraju ovim novim primjenama. Ali nije riječ samo o novim oblicima; riječ je o zadovoljavanju strogo postavljenih zahtjeva za čvrstoćom, upravljanjem toplinom i električnom izolacijom.

Proizvođači prilagođavaju svoje procese utiskivanja kako bi riješili ove izazove. Primjer za to su hidrauličke preše velikog kapaciteta koje omogućuju kontrolu i potrebnu silu za oblikovanje debelih, višeslojnih poklopaca baterija ili složenih dijelova motora s uskim tolerancijama. Automatizacija i sustavi kvalitete vođeni umjetnom inteligencijom također postaju standard, osiguravajući da svaki utisnuti dio zadovolji stroga evropska tržišna pravila.

- Kućišta baterija: Zahtijevaju jake, lagane i točno zapečaćene limene dijelove za zaštitu osjetljivih ćelija i upravljanje toplinom.

- Kućišta motora: Zahtijevaju složene oblike i visoku točnost kako bi se osigurala tiha i učinkovita radnja.

- Lagani konstrukcijski dijelovi: Svaki gram uštede na okviru, ovjesu i pločama karoserije doprinosi većoj učinkovitosti i boljim performansama.

Što donosi budućnost tržištu automobilskih utisnutih komponenti?

Gledajući unaprijed, tržište komponenti automobila izrađenih žigosanjem ima predvidivo rast dalje jer proizvođači i proizvođači automobila za naknadnu prodaju trče da zadovolje promjenjive potrošačke i regulatorne zahtjeve. Očekujte još veća ulaganja u automatizaciju, robotiku i digitalnu kontrolu kvalitete kako bi trendovi na tržištu naknadne prodaje automobila zagovarali pametnija, sigurnija i održivija vozila ( Spherical Insights ).

Zaključno, budućnost žigosanja automobilskih dijelova u potpunosti je o prilagodljivosti. Bilo da se radi o zahtjevima elektrifikacije, smanjenju težine ili novim sigurnosnim standardima, proizvođači koji prihvate inovacije u materijalima, opremi i kontroli procesa vodit će put. Kako budemo napredovali, odabir pravog partnera za žigosanje bit će kritičniji nego ikada — temu koju ćemo obraditi u nastavku, dok razmatrate kako odabrati dobavljača koji može držati korak ovim brzim promjenama.

Odabir partnera za precizno žigosanje

Kako odabrati pravog partnera za žigosanje

Kada ste zaduženi nabavkom komponenata izrađenih utiskivanjem za vaš sljedeći automobilski projekt, ulozi su visoki. Jedina pogreška pri odabiru dobavljača može dovesti do propuštenih rokova, problema s kvalitetom ili skupih povrata proizvoda. Dakle, kako ćete osigurati da vaš partner za označavanje automobilskih dijelova nudi pouzdanost i inovaciju? Zamislite da uspoređujete kratki popis proizvođača automobilnih dijelova —prava pitanja mogu učiniti razliku.

Ključni čimbenici za odabir dobavljača

Zvuči kompleksno? Ne mora biti. Vodeći tvrtke za otpadnu proizvodnju dijele nekoliko ključnih svojstava koja ih izdvajaju u gužvi. Evo praktične liste za pomoć u procesu odlučivanja:

- IATF 16949 certifikacija: Ovaj globalno priznati standard je nužan za dobavljače u automobilskoj industriji. On dokazuje da sustav upravljanja kvalitetom tvrtke zadovoljava najstrožije zahtjeve industrije—smanjuje vaše rizike i osigurava dosljednu kvalitetu dijelova.

- Sopstvena mogućnosti izrade alata: Tražiti proizvođači automobilskih dijelova koji projektiraju i grade vlastite matrice i alate. Vlastite sposobnosti znače bržu izradu, bolju kontrolu procesa i fleksibilnost za brzo prilagođavanje promjenama u dizajnu ili proizvodnim izazovima.

- Stručnjaci za materijale: Može li vaš dobavljač sigurno raditi i s naprednim čelicima visoke čvrstoće (AHSS) i aluminijem? Znanje o materijalima ključno je za moderne vozile, posebno s obzirom na to da smanjenje težine i elektrifikacija povećavaju potražnju za prilagođenim rješenjima za utiskivanje automobilskih metala.

- Dokazani uspjeh: Pitajte o prethodnim projektima, referencama klijenata i iskustvu s kompleksnim sklopovima. Najbolji proizvođači dijelova za naknadnu prodaju imaju povijest uspješnog ispunjavanja zahtjevnih specifikacija za globalne automobile.

- Integrisane proizvodne usluge: Partner punog spektra može pojednostaviti vašu opskrbnu lanac – kombinirajući utiskivanje, CNC obradu, zavarivanje i sklop u jednoj prostorici. Ova integracija često rezultira boljom koordinacijom, kraćim rokovima isporuke i manje odstupanja kvalitete.

Zašto ovi kriteriji važe

Odabir između tvrtke za obaranje automobila nije važna samo cijena – već i minimaliziranje rizika i osiguranje projekta za budućnost. Na primjer, partner koji ima vlastitu izradu alata može brzo riješiti manje promjene u dizajnu, dok duboko znanje o materijalima znači da će vaši dijelovi ispravno funkcionirati, bez obzira da li su napravljeni od lagane aluminijumske legure ili izuzetno čvrstog AHSS čelika. Kompanije koje ulažu u certifikate kvalitete i digitalne proizvodne sustave također su vjerojatnije da dostavljaju dosljedne rezultate, ispunjavajući visoke standarde proizvođača i onih koji su dobavljači visokokvalitetnih dijelova za naknadnu prodaju .

Shaoyi Metal Technology Co., Ltd.: Partner uzor

Ako tražite dobavljača koji ispunjava sve uvjete, Shaoyi Metal Technology Co., Ltd. ističe se među prilagođeno automobilsko metalno probijanje pružatelji usluga. Kao vodeća integrirana kompanija za rješenja s preciznim metalnim dijelovima za automobile u Kini, Shaoyi kombinira IATF 16949 certifikaciju, vlastitu izradu alata i inženjering te dokazano znanje u radu s aluminijem, čelikom i specijalnim legurama. Njihov pristup od početka do kraja – od analize projektiranja pogodnog za proizvodnju (DFM) do masovne proizvodnje – stekao je povjerenje globalnih automobilskih brendova.

Što ističe Shaoji od ostalih tvrtke za otpadnu proizvodnju je njihov angažman prema digitalnoj učinkovitosti i kvaliteti. S modernim MES sustavima za transparentnu proizvodnju, brzim izradom prototipova za potvrđivanje dizajna i čvrstim dosadašnjim iskustvom s OEM-ovima i vodećim kompanijama na tržištu nakon prodaje, oni su primjer onoga što proizvođači dijelova za naknadnu prodaju bi trebao nuditi: pouzdanost, fleksibilnost i tehničku dubinu.

"Odabir partnera za utiskivanje nije samo pitanje zadovoljenja današnjih potreba – već izgradnja temelja za buduću inovaciju i rast."

Kada procjenjujete potencijalne partnere, koristite ovu listu za provjeru kako biste usporedili njihove sposobnosti i vjerodajnice. Pravi izbor neće vam pomoći da izbjegnete uobičajene zaboje u proizvodnji automobilskih dijelova, već će također vašem poslu osigurati uspjeh u skladu s razvojem automobilske industrije.

Najčešće postavljana pitanja o proizvodnji automobilskih dijelova

1. Što je proizvodnja automobilskih dijelova i zašto je važna u proizvodnji automobila?

Proizvodnja automobilskih dijelova je proces oblikovanja ravni metala u precizne komponente vozila pomoću snažnih preša i alata. Ovaj proces je ključan jer omogućuje masovnu, dosljednu i izdržljivu proizvodnju dijelova poput karoserijskih ploča, nosača i ležajeva motora, čime se osigurava temelj savremene proizvodnje vozila.

2. Koji se materijali najčešće koriste u proizvodnji automobilskih dijelova od metala?

Najčešći materijali su različiti tipovi čelika, uključujući čelik visoke čvrstoće (AHSS), i aluminijumske legure. Čelik nudi čvrstinu i ekonomsku isplativost za strukturne dijelove, dok aluminijum obezbjeđuje lagani dizajn za veću uštedu goriva. Proizvođači mogu koristiti i nehrđajući čelik ili bakarne legure za posebne potrebe.

3. Kako proizvođači osiguravaju kvalitet limova izrađenih utiskivanjem za automobilsku industriju?

Kvalitet se održava kroz stroga pravila poput certifikacije prema IATF 16949, PPAP validacije i pažljivih inspekcija tokom svih faza proizvodnje. Najbolji dobavljači koriste napredne metode testiranja, kontrole u toku procesa i redovne revizije kako bi osigurali da svaki utisnuti dio odgovara tačnim tolerancijama i zahtjevima u pogledu performansi.

4. Koje su glavne tehnike utiskivanja koje se koriste za izradu automobilskih komponenti?

Proizvođači automobila koriste progresivnu stanzu za velike serije sitnih dijelova, transfer stanzu za veće ili kompleksnije oblike i duboko vučenje za dijelove snažne dubine. Svaki proces se bira na temelju geometrije dijela, količine i zahtjeva primjene.

5. Kako odabrati pravog partnera za stanziranje auto dijelova?

Potražite dobavljača s IATF 16949 certifikacijom, vlastitim alatom, dokazanim iskustvom u radu s više materijala i jakim dosadašnjim angažmanom kod globalnih brendova. Kompanije poput Shaoyi Metal Technology Co., Ltd. nude integrirane usluge, digitalnu učinkovitost i jake sustave kontrole kvalitete, čime se smanjuje rizik i osiguravaju pouzdani i kvalitetni dijelovi.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —