Što je anodizirani aluminij? Proces, vrste, boje koje traju

Što je anodirani aluminij?

Kratak opis anodiranog aluminija

"Anodirani aluminij je aluminij koji je elektrokemijski obrađen kako bi se stvorio tvrdi, izdržljivi i otporni na koroziju oksidni sloj koji je dio samog metala, a ne prevlaka na njegovoj površini."

Zvuči komplicirano? Hajde da to razložimo. Kada vidite elegantan laptop, modernu zgradu ili površinu posuđa otpornu na ogrebotine i pitate se zašto izgleda tako dobro i traje tako dugo, vjerojatno gledate u anodirani aluminij. Ali što je zapravo anodirani aluminij? Jednostavno rečeno, to je obični aluminij koji je transformiran kroz s druge vrste proces – kontroliranu oksidaciju koja pretvara površinu metala u zaštitni, dekorativni i visoko funkcionalni sloj.

Ključne prednosti anodiranog aluminija

- Otpornost na koroziju: Anodni sloj štiti aluminij od vlage i kemikalija, sprječavajući koroziju i oštećenja zbog vremenskih prilika. Za razliku od neobrađenog aluminija, anodirani aluminij neće patinirati niti se degradirati u agresivnim okruženjima.

- Otpornost na oštranje: Anodirani aluminij do tri puta je tvrđi od sirovog aluminija, što ga čini znatno otpornijim na ogrebotine i habanje.

- Mogućnosti boja: Porastruktura anodnog sloja može se obojiti u širok raspon boja — od prirodnog srebra preko zlata, crne, bronze do pojedinačno definiranih nijansi. Ove boje su integrirane u površinu i neće ljuštiti se, pucati ili odlaziti.

- Lagana izdržljivost: Anodirani aluminij oko je 60% lakši od nerđajućeg čelika ili bakra, a ipak očuvava izuzetnu čvrstoću — idealan za primjene gdje težina igra važnu ulogu.

- Eko-prijateljski i reciklabilni: Aluminij je 100% reciklabilan, a proces anodiranja ekološki je prihvatljiviji u usporedbi s mnogim drugim metodama završne obrade.

Kako se proizvodi anodirani aluminij?

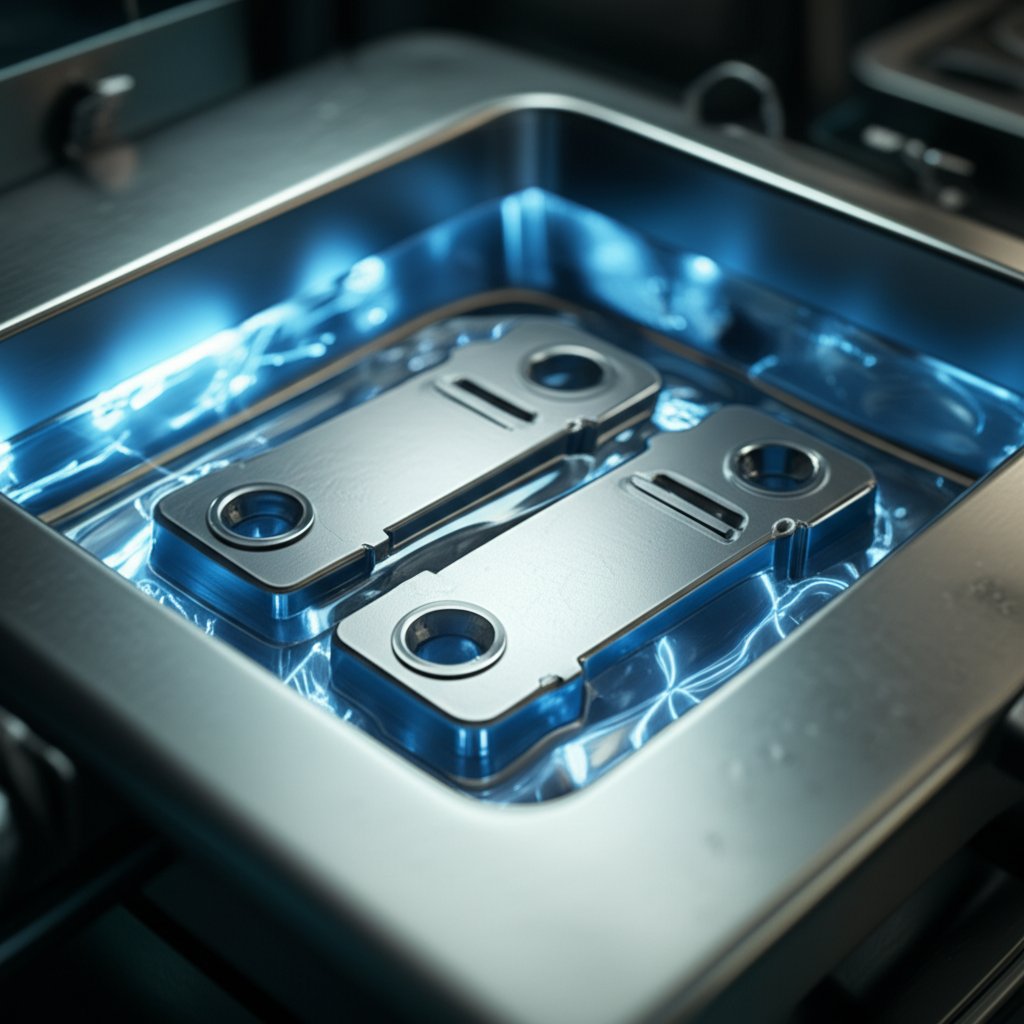

Zamislite obični aluminij koji se uranja u posebnu kada i povezuje s električnom strujom. To pokreće proces koji se naziva s druge vrste , gdje kisik iz elektrolita stvara vezu s površinom aluminija, razvijajući organizirani mikroskopski oksidni sloj. Za razliku od boje ili prevlake, koje leže na vrhu metala, ovaj sloj postaje dio samog aluminija. Rezultat? Premaz koji je izdržljiv, lijep i napravljen za dugotrajnost.

Kako se anodizacija razlikuje od boje i prevlake

| Metoda | Način formiranja sloja | Tipična debljina* | Izdržljivost |

|---|---|---|---|

| S druge vrste | Oksidni sloj raste iz osnovnog aluminija (sastavni dio, ne nanosi se) | 2,5–50,8 μm (0,0001–0,002 in.) | Neće cepati, ljuštiti se niti pucati; visoka otpornost na habanje i koroziju |

| Bija | Organski premaz nanijet na vrh | Varijabilno ovisno o tipu; općenito deblji od anodizacije | Može pucati, oguliti ili odluštit; popravak na terenu moguć |

| Pozlaćivanje | Metalni sloj nanijet na vrhu (npr. nikal, krom) | Varija ovisno o postupku | Može se odluškivati; može pružiti dekorativni izgled ili otpornost na koroziju |

Dakle, pri usporedbi anodizirani aluminij vs aluminij (obican, netretiran), primijetit ćete da je anodizirani metal izdržljiviji, privlačniji i znatno otporniji na vremenske uvjete.

Uobičajena upotreba od elektronike do arhitekture

Gdje u stvarnom životu nalazimo anodizirani aluminij? Odgovor: svugdje! Njegova jedinstvena kombinacija izdržljivosti i fleksibilnosti dizajna čini ga materijalom izbora za:

- Laptopovi, pametni telefoni i kućišta za elektroničke uređaje (zbog otpornosti na ogrebotine i estetike)

- Arhitektonski paneli, zavjese zidovi i vanjski dijelovi zgrada (za vremenski otpornu ljepotu)

- Automobilske obrade, okviri za bicikle i oprema za vani (za laganoću, čvrstoću i zaštitu od korozije)

- Kuhinjski uređaji, posuđe i ukrasi za dom (za laku čišćenje i dugotrajnu boju)

Ukratko, anodizirani aluminij nije samo premaz — to je transformacija koja otkriva nove razine učinkovitosti i stila za sve, od industrijskih strojeva do uređaja u vašoj džepu.

Kako proces anodizacije pretvara aluminij u izdržljivu, obojenu površinu

Što se događa tijekom procesa anodizacije?

Zamislili ste li ikada kako anodizirati aluminij tako da bude istovremeno jak i lijep? Tajna leži u korak po korak elektrokemijskoj transformaciji. Evo pojednostavljene upute za proces anodizacije kojeg proizvođači koriste za izradu svega, od arhitektonskih ploča do kućišta pametnih telefona:

- Čišćenje i deoksidacija :Aluminijski dio se najprije čisti u zagrijanoj alkalnoj deterdžentnoj otopini (oko 145°F) kako bi se uklonili ulja i onečišćenja. Zatim se ispire i često obrađuje u kadi s lužinom, što daje površini jednoličan mat izgled. Nakon toga slijedi korak uklanjanja mulja u kiseloj otopini, kojim se uklanjaju neželjene čestice legure.

- Postavljanje (Montaža) Čisti dio se postavlja na nosače kako bi se osigurala čvrsta električna veza i ravnomjerna izloženost tijekom anodizacije.

- Anodizacija u kiselom elektrolitu: Aluminij na nosačima uranja se u kupku s kiselim elektrolitom — najčešće sumpornom kiselinom koncentracije oko 15%. Primjenjuje se istosmjerna struja (DC), pri čemu je aluminij anoda (pozitivni pol) a posuda katoda (negativni pol). Upravo ovdje dolazi do pojma anodizacija potječe: dio postaje anoda.

- Stvaranje pora i rast oksida: Dok struja teče, negativno naelektrisani kisikovi ioni (anioni) iz elektrolita migriraju prema površini aluminija, reagirajući kako bi formirali debeli, porozni sloj aluminijum oksida. Na mikroskopskom nivou, ovaj oksid raste i vanjski iz aluminija i malo unutra, stvarajući mrežu vertikalnih pora koji kasnije mogu prihvatiti boje ili boje.

- Opcionalna boja: Ako se želi boja, dio se namoči u kupku boja (za širok spektar boja) ili stavlja u metalni rastvor soli za elektrolitsku bojenje (kao što su bronza ili crna). Boje ili metalni ioni popunjavaju otvorene pore oksida, što rezultira živopisnim, otpornim na bledanje obradama.

- Zatvaranje: Posljednji i kritičan korak je zapečaćivanje. Dijel se uroni u vruću deioniziranu vodu ili kemijski čvrstinski sredstvo, koje hidrira i zatvara pore, zaključava boju i dramatično poboljšava otpornost na koroziju. Neotkriveni pore mogu dovesti do bojenja i smanjene trajnosti.

Znanost koja stoji iza anodiranja: Kako anodiranje djeluje?

Zamislite aluminijum kao prazno platno. Kada se naponi u kiseloj kupki, ioni počinju se kretati: negativni kisik ioni (iz rastvora) žuriti na pozitivno napunjen aluminijum, gdje se kombiniraju da formiraju aluminijum oksid (Al 2O 3(Ustavni ured) Ovaj oksidni sloj je jedinstven jer ne samo sjedi na vrhu već raste iz samog osnovnog metala. Što je bilo s time? Tvrda, lepka površina koja je sastavni dio aluminija, a ne odvojen film poput boje ili premaza.

Na mikroskopskom nivou, anodirana površina je ispunjena sitnim, vertikalnim pore. Ovi pore ključni su za proces - čine površinu prihvatljivom za boje i omogućuju živopisne, izdržljive boje po kojima je anodirani aluminij poznat. Nakon što se začepe, ovi se pori zatvaraju, čime se završna boja ne može nositi, korozirati i izblijedjeti.

Anodiziranje povećava zaštitni sloj od samog aluminija, stvarajući tvrdu, lepku površinu koja se neće luštati poput boje.

Zašto je važna kontrola procesa: Promjenljive koje oblikuju završetak

Kvalitet i karakteristike anodirane obloge ovisno je o nekoliko strogo kontroliranih varijabli:

- Gostivost struje: Veća struja povećava debljinu oksida, ali previše može uzrokovati opekotine ili defekte.

- Sastav elektrolita: Žveplovna kiselina je najčešća, ali se za posebne primjene koriste hromna ili borna-žveplovna kiselina.

- Temperatura: Hladnije kupke obično daju gusto, tvrđe premaze; toplije kupke ubrzavaju proces, ali mogu smanjiti tvrdoću.

- Vrijeme: Duže anodiranje povećava debljinu sloja i dubinu boje, ali prekomjerno vrijeme može dovesti do smanjenja prinosa.

Prilagođivanje tih parametara omogućuje proizvođačima prilagođavanje procesa anodiranja za posebne potrebe, bilo da se radi o tankom, dekorativnom sloju ili debeli, industrijski otpornoj završnoj boji. Naprimjer, tipični anodirani premazi kreću se od 816 μm, dok hardcoat završetci mogu doseći do 50 μm debljine.

Formiranje pora, unos boje i zapečaćivanje: Konačni dodir

Nakon što se formira oksidni sloj, upravo je njegova poroznost ono što čini anodirani aluminij toliko sveprisutnim. Otvorene pore duboko upijaju boje, što rezultira nijansama koje se ne ljušte ni trljaju. Zatvaranje pora posljednji je korak — bilo vrućom vodom, niklatom acetata ili drugim metodama — kojim se završava transformacija.

Želite li detaljnije istražiti tehničku stranu anodizacije? Pregledajte resurse od Vijeća proizvođača anodiranog aluminija ili pregledajte tehničke vodiče na Bonnell Aluminum.

Sada kada znate kako funkcionira proces anodizacije, pogledajmo kako različite vrste anodizacije pružaju specifične prednosti u radu i izgledu za širok spektar primjena.

Vrsta anodizacije

Tip I, Tip II i Tip III: što razlikuje svaku vrstu anodizacije?

Kada je riječ o specifikaciji anodiranog aluminija, razumijevanje glavnih vrsta anodizacije je ključno za postizanje pravilne ravnoteže izgleda, izdržljivosti i troškova. Bez obzira trebate li prozirnu anodiziranu površinu za arhitektonsku obrubnicu ili tvrdu anodiziranu aluminijastu površinu za industrijske strojeve, svaki tip nudi jedinstvene prednosti. Usporedba izgleda ovako:

| VRSTA | Tipične primjene | Bojaznost | Otpornost na trošenje | Otpornost na koroziju | Impregnacija površina |

|---|---|---|---|---|---|

| Tip I (kromna kiselina) | Zrakoplovi, osjetljive sklopove, minimalne promjene dimenzija | Ograničeno (obično prozirno anodizirano) | Umerena | Dobro za tanke prevlake | Obično zapečaćeno |

| Tip II (sumporna kiselina) | Arhitektonska obrubnica, potrošački proizvodi, elektronika | Izvrsno (prozirni anodizirani sloj ili obojen u mnogo boja, uključujući crno anodizirano) | Dobar | Dobro, posebno kada je zapečaćeno | Uobičajeno je zapečaćeno radi očuvanja boje i otpornosti na koroziju |

| Tip III (Hardcoat/Čvrsto anodiziranje) | Dijelovi za teški rad, industrijska, vojna i automobilska primjena | Ograničeno (obično tamnosiva do crna anodizirana površina) | Izvrsno (tvrdje od alatnog čelika) | Nadmoćno, čak i u ekstremnim uvjetima | Često se ostavlja nezapečaćeno radi veće otpornosti na habanje; može se zapečatiti dikromatom |

Kada svaki tip anodiziranja ima smisla?

- Tip I (kromna kiselina): Najbolje za aerospace ili delikatne dijelove gdje je potrebno minimalno nakupljanje materijala, a prevlaka se obično ostavlja prozirno anodizirana. Idealno za sklopove gdje su uski tolerancijski rasponi kritični.

- Tip II (Sumporna kiselina): Najčešći izbor za dekorativne i svrhe opće namjene—razmislite o prozirno anodizirani aluminij okviri za prozore, elektronika ili potrošački proizvodi. Odličan je kada želite obojenu ili prozirno anodiziranu površinu s umjerenom otpornošću na habanje i koroziju. Široko se koristi u arhitektonskim i dizajnerski orijentiranim primjenama.

- Tip III (Hardcoat/Jako anodiziranje): Odaberite ovo za industrijske, vojne ili automobilske komponente koji zahtijevaju maksimalnu izdržljivost, otpornost na habanje i zaštitu—poput hidrauličnih cilindara, zupčanika ili dijelova vatrenog oružja. Površina je obično tamnosiva do crna anodizirana, deblja, tvrđa i bolja izolator od Tipa II. Jako anodizirani aluminij također se koristi u kuhinjskom posuđu i visokoučinkovitim strojevima.

Prilikom odabira vrste anodizacije, prioritet treba dati zahtjevima okoline i habanja prije boje ili završne obrade.

Specifikacija prema MIL-A-8625: Standard u industriji

Inženjeri i kupci često citiraju MIL-A-8625 kada pišu specifikacije za anodizirani aluminij. Ova široko prihvaćena vojna specifikacija definira zahtjeve za šest vrsta i dvije klase anodizacije. U praksi, većina komercijalnih i industrijskih crteža upućuje na:

- Tip I (kromna kiselina), Tipi II (sumporna kiselina) i TIP III (tvrdi premaz/sumporna kiselina pri niskoj temperaturi)

- Klasa 1 (neobojeno/prozirno anodizirano) i Klasa 2 (obojano)

- Ispitni i kriteriji prihvatljivosti za težinu premaza, otpornost na koroziju, izgled i prianjanje

Na primjer, navođenjem „Tip II, Klasa 1, prozirno anodizirani aluminij, prema MIL-A-8625“ osigurava se proziran anodizirani sloj s dokazanom izdržljivošću. Ako vam je potreban obojeni dio — kao što je crni anodizirani arhitektonski urez — navedite „Tip II, Klasa 2, obojen u crno, prema MIL-A-8625“. Za maksimalnu otpornost na habanje i koroziju, navedite „Tip III, tvrdo anodizirani aluminij, prema MIL-A-8625“. Uvijek provjerite najnoviji standard ili se posavjetujte s vašim anodizerom radi optimalnog rješenja (Vijeće proizvođača anodiziranih aluminijevih površina) .

Primjeri odabira iz stvarnog svijeta

- Dekorativni urezi ili okviri za prozore: Tip II, proziran anodizirani premaz za sjajan, metalik izgled

- Vanjska ili brodska oprema: Tip II ili III, obojeno ili prozirno, ovisno o potrebama otpornosti na habanje/koroziju

- Industrijski zupčanici ili strojevi: Tip III tvrdo anodizirani aluminij za maksimalnu čvrstoću

Sljedeće ćemo istražiti kako izbor boje i zatvaranja dodatno utječu na performanse i estetiku vaših anodiranih aluminijskih dijelova.

Mogućnosti obojavanja i odluke o zatvaranju koje traju

Metode obojavanja: od prozirnog do crnog, šampanjca i dalje

Kada odaberete anodirani aluminij, ne birate samo metal — odlučujete o obradi koja može biti jednako suptilna ili jaka koliko zahtijeva vaš dizajn. Ali kako prijeći s prirodnog srebrnog tonac na bogati crno anodirani aluminij , ili čak mekani šampanjac anodiran izgled? Sve se svodi na metodu obojavanja i način na koji se anodni sloj zatvara.

Postoje tri glavne metode obojavanja anodiranog aluminija:

- Prozirno anodiranje: Ne dodaje se boja. Prirodni metalik sjaj aluminija ostaje vidljiv, zaštićen prozirnim oksidnim slojem. Ovo je popularno kod arhitektonskih profila i elektronike gdje se preferira čist, moderni izgled.

- Bojenje: Nakon anodizacije, porozni oksidni sloj uroni se u kupku s bojom. Boja prodre u pore, stvarajući žive anodizirane aluminijaste boje – od zlatne i brončane do plave, crvene i crne anodizirane aluminijaste boje. Jednom zapечаćene, ove boje su trajno fiksirane, nudeći istovremeno ljepotu i izdržljivost.

- Elektrolitičko bojenje: Poznato i kao dvostupanjsko bojenje, ovaj proces taloži metalne soli (najčešće kositra, kobalta ili nikla) u oksidni sloj pomoću električne struje. Rezultat? Bogati, otporni na izbijeljivanje tonovi, posebno u rasponu od bronze do crne boje, te karakteristične površine poput šampanjca anodiziranog. Ovaj proces često nazivaju elektrolitičko bojenje anodiziranog aluminijastog katode ili anode jer dio tijekom bojenja djeluje kao katoda.

No koji je postupak najbolji? To ovisi o vašim potrebama. Bojanje nudi najširi raspon boja za anodizaciju aluminija, ali neke svijetle nijanse (poput crvene i plave) podložnije su izbijeljivanju zbog UV zračenja tijekom vremena. Elektrolitičko bojanje, s druge strane, pruža izvrsnu stabilnost na UV zrake — što ga čini idealnim za vanjske ili arhitektonske primjene gdje je otpornost na promjenu boje ključna.

Mogućnosti zatvaranja: Ključ dugovječnosti i čvrstoće boje

Nakon bojanja, sljedeći ključni korak je zatvaranje pora. Zašto? Jer su pore u anodiziranom sloju otvorene — savršene za upijanje boja, ali isto tako osjetljive na mrlje i koroziju ako se ostave otvorene. Zatvaranjem se te pore zatvaraju, boja se fiksira, a otpornost na vanjske utjecaje maksimalizira.

Uobičajeni postupci zatvaranja uključuju:

- Zatvaranje vrućom vodom: Najtradicionalniji postupak. Komad se uranja u skoro prokuhanu deioniziranu vodu, pri čemu se oksid pretvara u hidratizirani aluminijev oksid (boehmit), koji nabubri i zatvara pore.

- Zatvaranje nikal-acetatnim rješenjem: Kemijska brtvila koja djeluje na nižim temperaturama i posebno učinkovita za obojene površine, pruža izvrsnu zaštitu od korozije i zadržavanje boje.

- Hladno brtvljenje: Koristi posebne kemikalije na sobnoj temperaturi kako bi se dodali punila u porozne strukture. Ova metoda je brža i energetski učinkovitija, ali može pružiti nešto manju trajnost u ekstremnim uvjetima.

- Brtvljenje organskim prevlakama: Za primjene koje zahtijevaju dodatnu otpornost na habanje ili dekorativna svojstva, preko anodizirane površine može se nanijeti providna smola ili lak.

Kvaliteta brtvljenja čini razliku. Neočišćen ili loše obrubljen anodizirani aluminij može promijeniti boju, korodirati ili izgubiti sjaj znatno brže, osobito u vanjskim ili morskim uvjetima.

Vodič za odluku: Usklađivanje boje i brtvljenja s primjenom

Niste sigurni koja kombinacija najviše odgovara vašem projektu? Upotrijebite donju tablicu za usporedbu opcija za boju i brtvljenje ovisno o tome gdje i kako će se vaš anodizirani aluminij koristiti. Uključili smo i standardne industrijske testove provjere — poput Test brtvljenja AAMA 611 i ASTM B 136 test trljanja AAMA 611 —kako bi se osiguralo da dobivate trajni premaz.

| Slučaj upotrebe | Metoda obojavanja | Metoda brtvljenja | Preporučeni test |

|---|---|---|---|

| Unutarnja dekoracija (namještaj, pribor) | Bojenje (širok raspon anodiziranih aluminijevih boja) | Vruća voda ili octena kiselina nikla | ASTM B 136 test trljanja AAMA 611 |

| Vanjska arhitektura (fasade, okviri prozora) | Elektrolitičko obojavanje (anodizirani šampanjac, crno anodizirani aluminij) | Vruća voda ili nikel-acetat; prioritet visokokvalitetno zaptivanje | Test zaptivanja AAMA 611, ASTM B 117 za koroziju |

| Strojna/industrijska (oprema, alati) | Bojenje ili elektrolitičko obojenje (u pravilu tamnije nijanse radi trajnosti) | Nikel-acetat ili hladno zaptivanje (radi učinkovitosti) | ASTM B 136 AAMA 611, test habanja |

Za arhitektonske projekte, standard AAMA 611 je ključni referentni dokument za specifikaciju i ispitivanje anodiranih površina, uključujući kvalitetu zaptivanja i jednoličnost boje.

Najbolje izgledajuća boja nije uvijek najtrajnija; kvaliteta zaptivanja često određuje dugoročnu izvedbu.

Kratak savjet: uvijek prilagodite svoj izbor boja anodiziranog aluminija i metode zatvaranja zahtjevima vaše primjene. Ako vam je potrebna otpornost na izbijeljivanje za vanjsku upotrebu, elektrolitičko bojanje i temeljito zatvaranje su najbolji izbor. Za unutarnje proizvode moguće je skoro svako bojenje — ali nemojte preskočiti korak zatvaranja! I zapamtite, testovi poput AAMA 611 testa zatvaranja i ASTM B 136 osiguravaju da će obrada izdržati test vremena.

Spremni vidjeti kako odabir legure i dizajn dodatno utječu na kvalitetu vaše anodizirane površine? U sljedećem poglavlju istražit ćemo kako postići dosljednu boju i kvalitetu.

Izbor legura i detalji dizajna koji utječu na rezultate

Kako sastav legure utječe na izgled anodizirane površine

Jeste li se ikada pitali zašto dva anodizirana aluminijska lima mogu izgledati nešto drugačije, čak i ako su započeli kao "samo aluminij"? Tajna leži u sastavu slitine. Nije svaki aluminij jednak – svaka obitelj slitina sadrži različite elemente koji utječu na konačni anodizirani sloj, boju i otpornost na koroziju. Ako težite dosljednom, visokokvalitetnom anodiziranom sloju, razumijevanje tih razlika ključno je.

| Serija aljumeja | Glavni legirajući elementi | Tipični izgled anodiziranog | Bojna konzistentnost | Napomene za dizajnere |

|---|---|---|---|---|

| 1xxx | 99%+ čisti aluminij | Proziran, ali mekan; nije dovoljno jak za većinu primjena | Dobar | Može se anodizirati, ali s ograničenom strukturnom uporabom |

| 2xxx | Bakar | Žućkasti odsjaj, manje zaštitan | Loše | Nije preporučljivo za bojno osjetljive ili vanjske anodizirane aluminijske limove |

| 3xxx | S druge vrste | Sivi ili smeđi sloj | Teško uskladiti | Najbolje za lakirane, a ne anodizirane primjene |

| 4xxx | Silikon | Tamnosiva, dimna pojava | Loše | Zaštitno, ali ne privlačno izgleda |

| 5xxx | Magnezij | Jak, proziran oksid; odličan za anodizirani završni sloj | Vrlo dobro | Preporučuje se za arhitektonske limove od anodiziranog aluminija kada je kvaliteta anodizacije (AQ) |

| 6xxx | Magnezij i Silicij | Proziran, jak i estetski privlačan završni sloj | Izvrsno | Uobičajeno za ekstrudirane profile i limove; 6063 (ekstruzije) i 5005 (limovi) preporučuju se za najbolje podudaranje boje |

| 7xxx | Cinkov | Proziran, ali može prelaziti u smeđu ako je sadržaj cinka visok | Varijabilno | Može biti prikladan za neke primjene, ali provjerite mogućnost promjene boje |

Za većinu arhitektonskih i vizualno zahtjevnih primjena, slitine serije 5xxx i 6xxx su najbolji izbor za anodizirani aluminij. No čak ni unutar ovih skupina sve slitine nisu jednake — neke, poput 5005 i 6063, označene su kao „Kvaliteta anodizacije (AQ)“ i daju najstabilniju boju kada se koriste za limove od anodiziranog aluminija.

Dizajniranje za dosljednu boju i sjaj

Zamislite postavljanje zida od anodiziranog lima od aluminija, a onda primijetite blage trake različitih nijansi ili neusklađene razine sjaja. Kako to izbjeći? Dosljednost počinje pažljivom kontrolom legure, žestine i čak serije (ili „lota“) materijala. Miješanje legura ili žestina — čak i ako obje pripadaju seriji 6xxx — može dovesti do primjetne razlike u boji nakon anodizacije.

- Držite se jedne legure i žestine po projektu. Za najbolje rezultate koristite 6063 za ekstrudirane dijelove i 5005 za ravne limove od anodiziranog aluminija.

- Naručite sve dijelove iz iste serije. To svodi na minimum varijacije između serija i pomaže da vaš anodizirani premaz izgleda jednoliko na velikim površinama.

- Zatražite uzorke raspona anodizacije. Ovi uzorci pokazuju očekivane varijacije boje i pomažu u postavljanju realističnih očekivanja (osobito kod svjetlijih premaza poput šampanjca ili srebra).

- Izvedite savijanje i zavarivanje prije anodizacije. Oblikovanje nakon anodizacije može prouzročiti pucanje oksidnog sloja („crazing“), dok zavarivanje može uzrokovati lokalno obojenje.

Priprema površine i jednoličnost obrade

Prije anodizacije, stanje površine aluminija — bez obzira je li četkano, polirano, nanošeno kuglicama ili jednostavno u valjanom stanju — igra ključnu ulogu u konačnom izgledu. Hrapava ili neravna površina može dovesti do mrljastog anodiziranog sloja, dok glatka, jednolična priprema osigurava ravnomjerno vezivanje anodizirajućeg sredstva te dosljednu boju i sjaj.

Uobičajene mehaničke metode pripreme uključuju:

- Abrasivna obrada: Uklanja hrapavost i nedostatke, stvarajući mat ili satenski izgled.

- Crpkanje: Daje ogledalo-sličan, visokosjajni završetak — idealan za dekorativne primjene.

- Glačanje: Proizvodi sve od mat do sjajnog, ovisno o korištenom sredstvu.

Za otpornost na koroziju, niža hrapavost površine (ispod 24 RA) je idealna jer pomaže da se anodizirani sloj čvrsto veže i dulje traje.

Konkretne preporuke za dizajn anodiranih aluminijskih ploča i dijelova

- Navedite točnu leguru i žilavost za sve limove i ekstrudirane profile od anodiranog aluminija.

- Zadržite sav materijal za projekt unutar iste serije kako biste smanjili varijaciju boje.

- Definirajte željenu površinsku obradu (mat, četkana, polirana) prije anodiranja.

- Naznačite prihvatljivu varijaciju boje korištenjem uzoraka raspona — osobito za velike, vidljive instalacije.

- Završite sav oblikovni rad i zavarivanje prije anodiranja kako biste izbjegli nedostatke na anodiranoj površini.

Pažnjom na odabir legure, pripremu površine i dosljednost serija postići ćete anodirani aluminijski premaz koji je jednako privlačan koliko i izdržljiv — bez obzira radi li se o anodiranim aluminijskim pločama u arhitekturi ili preciznim dijelovima za proizvodnju. Dalje, pogledajmo korake procesa i kontrole kvalitete koji osiguravaju da vaš anodirani premaz zadovoljava najviše standarde.

Koraci procesa s uputama za kontrolu kvalitete i inspekciju anodiranog aluminija

Od čišćenja do zatvaranja: korak po korak anodizacija

Kada želite osigurati da su vaši anodizirani aluminijevi proizvodi i lijepi i izdržljivi, nužno je slijediti dosljedan proces usmjeren kvaliteti. Znate li što se zapravo događa između sirovog aluminija i savršenog anodiziranog sloja? Evo praktičnog vodiča korak po korak kako anodizirati aluminij, od primopredaje sirovina do završne pakiranja, pri čemu je svaka faza dizajnirana tako da spriječi uobičajene nedostatke anodizacije i osigura dosljedne rezultate.

- Ulazni pregled: Ispitajte sve aluminijske dijelove na površinske nedostatke, onečišćenje ili mehanička oštećenja. Samo materijal bez nedostataka se dalje obrađuje, time se smanjuje rizik od grešaka u konačnom anodiziranom sloju.

- Alkalno čišćenje: Očistite dijelove alkalnim sredstvom kako biste uklonili ulja, prljavštinu i ostatke. Nakon toga temeljito isperite vodom kako biste izbjegli prenošenje kemikalija.

- Trawljenje/deoksidacija (po potrebi): Urinite aluminij u tračno kupelj—obično alkalnu—kako biste uklonili okside i stvorili jednoličnu mat površinu. Za neke legure, korak deoksidacije u kiselom rastvoru uklanja preostale onečišćenje.

- Ispiranje vodenim slapovima: Višestruko ispiranje vodom osigurava uklanjanje svih sredstava za čišćenje i tračnih kemikalija, sprječavajući neželjene reakcije u kasnijim fazama.

- Anodizacija: Postavite dijelove na nosače, osiguravajući dobar električni kontakt. Urinite ih u posudu za anodizaciju koja sadrži kontrolirani elektrolit (često sumporna kiselina). Priključite istosmjernu struju pomoću opreme za anodizaciju; aluminij djeluje kao anoda, a katoda (često od nerđajućeg čelika) zatvara strujni krug. Pažljivo kontrolirajte napon, gustoću struje i temperaturu kupke kako biste postigli željenu debljinu i kvalitetu oksidnog sloja.

- Prolivanje: Odma nakon anodizacije operite dijelove kako biste uklonili kiseline ostatke s površine.

- Bojenje bojom/elektrolitičko bojenje (neobavezno): Ako je potrebna boja, uronite anodirani aluminij u kupku za bojenje ili elektrolitičko obojenje. Porozni oksidni sloj upija boje ili metalne soli, proizvodeći žive, dugotrajne nijanse.

- Pečat: Zapečatite anodni sloj uranjanjem u vruću vodu ili otopinu nikal-acetata. Ovaj korak hidrira i zatvara porozne otvore, fiksira boju i maksimalno povećava otpornost na koroziju.

- Završno ispiranje i sušenje: Temeljito isperite kako biste uklonili preostale kemikalije, a zatim potpuno osušite dijelove.

- Pakiranje: Zaštitite gotove dijelove od onečišćenja ili mehaničkih oštećenja prije isporuke ili montaže.

Kontrole kvalitete i kriteriji prihvaćanja

Dosljedan kvalitet ne nastaje slučajno — on je ugrađen u svaki korak procesa. U nastavku je kontrolna lista za kvalitetu koja će vam pomoći da nadzirete i kontrolirate svaku fazu, bez obzira radite li anodizaciju unutar vlastitih postrojenja ili surađujete s dobavljačem:

- Kontrola kemijskog sastava kupke: Redovito testirajte i dokumentirajte sastav elektrolita, pH i razinu kontaminacije. Kupke izvan specifikacije mogu uzrokovati nejednake prevlake ili greške tijekom anodizacije.

- Zapisnici temperature i struje: Koristite automatizirane kontrole za nadzor temperature spremnika, napona i gustoće struje tijekom cijelog procesa. Odstupanja mogu utjecati na debljinu premaza i dosljednost boje.

- Provjere kvalitete zatvaranja: Provjerite učinkovitost zatvaranja prema industrijskim standardima poput AAMA 611 ili ASTM B 136 (otpornost na mrlje), koji procjenjuju izdržljivost zatvorena sloja.

- Mjerenje debljine premaza: Izmjerite debljinu anodnog sloja u više točaka prema standardima EN ISO 2360 ili sličnim standardima. Za arhitektonske primjene, srednja debljina treba zadovoljiti ili premašiti 16–20 μm, kako je navedeno u smjernicama za prihvaćanje (Aluprof) .

- Kontrola izgleda: Provjerite svaki dio pod standardiziranim osvjetljenjem. Tražite mrlje, pitting, ogrebotine ili razlike u boji. Prihvatljiv izgled treba biti jednoličan i bez vidljivih nedostataka na propisanim udaljenostima promatranja (npr. 3 m za unutarnju, 5 m za vanjsku upotrebu).

Jednostavna provjera: Kako prepoznati je li aluminij anodiran

Niste sigurni je li vaš dio zaista anodiziran? Evo nekoliko praktičnih, nedestruktivnih načina kako razlikovati anodizirani aluminij od obojanih ili pocinčanih površina:

| Test/Promatranje | Anodiziran aluminij | Boja/Pocinčavanje |

|---|---|---|

| Vizualna struktura pora | Pod povećanjem se može vidjeti vrlo fina, jednolika tekstura; boja je sastavni dio, a ne u slojevima | Obično glatka ili s tragovima četkanja; boja može ljuštiti ili odlamati se |

| Električna provodljivost | Površina je neprovodljiva (električni izolator) | Obojane površine su neprovodljive; pocinčane površine mogu provoditi struju, ovisno o metalu |

| Dokumentacija | Trebale bi uključivati pojedinosti o postupku anodizacije, debljini i načinu zaptivanja | Specifikacije za boju/pocinčavanje upućuju na različite standarde i metode ispitivanja |

Za kritične projekte, uvijek zatražite zapise o procesu i rezultate testova od svog dobavljača. Ako trebate provjeriti debljinu premaza ili kvalitetu brtve, koristite priznate standarde kao što su AAMA 611, ASTM B 136 ili EN ISO 2360 za smjernice.

"Kontrolirani, postupni proces i stroge provjere osiguranja kvalitete najbolja su zaštita od nedostataka anodiranja i neujednačenih površina."

Bez obzira koristite li naprednu opremu za anodiranje u vlastitim prostorijama ili surađujete s iskusnim anodizerom, pridržavanje ovih najboljih praksi osigurat će da su vaši aluminijasti dijelovi izrađeni za dugotrajnost. U sljedećem ćemo dijelu razgovarati o tome kako uspješno premazivati ili nanositi premaze na anodirane površine — bez gubitka prianjanja ili trajnosti.

Premazivanje i farbanje anodiranog aluminija na pravi način

Kada farbati anodirani aluminij

Jeste li ikada razmišljali može li se anodirani aluminij farbati — ili je to uopće praktično? Možda imate stariji anodirani okvir prozora koji je izblijedio, ili želite prilagoditi novu boju bez zamjene metala. bojanje anodiziranog aluminija je zahtjevno, ali je sigurno izvedivo s pravim pristupom. Ključ je u razumijevanju da je anodni sloj tvrd, kemijski stabilan i znatno manje primamljiv za boju nego sirovi aluminij. To znači da je priprema površine sve važna.

Priprema površine koja osigurava prianjanje

Zamislite da pokušavate naslikati površinu koja je dizajnirana da otpire skoro svemu – to je ono s čime se suočavate kod anodiziranog aluminija. Kako biste postigli trajnu, dugotrajnu aluminijski premaz , slijedite ove osnovne korake:

- Očistite: Započnite s uklanjanjem masnoće s površine. Upotrijebite otapalo ili emulzijski čistač kako biste uklonili ulja, prljavštinu i druge onečišćenja. Time osiguravate da ništa ne ometa prianjanje (Vodič za pripremu površine APCA) .

- Lagano abrazivno ili kemijsko tretiranje: Obradite anodiziranu površinu šmirglom zrna 320 ili 400 kako biste ju učinili hrapavijom i uklonili sjajni oksidni sloj, ili upotrijebite kiselinu za tračenje kako biste stvorili odgovarajući profil. Ova je faza ključna – boja se neće dobro povezati s glatkom, netravecanom anodiziranom površinom.

- Uklanjanje smute (ako je potrebno): Nakon brušenja ili tračastog obrađivanja, nelegirani metali mogu razviti tamni ostatak. Uklonite ga otopinom za uklanjanje smute, zatim temeljito isperite i osušite.

- Nanesite sredstvo za poboljšanje adhezije/podlogu: Koristite podlogu posebno formuliranu za aluminij ili anodne slojeve. Slijedite tehnički list proizvođača (TDS) za postupak nanošenja i vremena sušenja. Ovaj korak povezuje čvrstu anodiziranu površinu i vaš završni premaz.

- Nanošenje završnog premaza: Nanesite željenu boju ili premaz prema preporukama dobavljača. Dozvolite potpuno otvrdnjavanje prema uputama proizvoda — nemojte požurivati ovaj korak.

- Testiranje lepljenja: Prije stavljanja dijela u uporabu, testirajte prijanjanje pomoću testa mreže rezova ili ljepljive trake, kako preporučuje dobavljač boje. Ako primijetite odlijepljivanje ili ljuštenje, ponovno provjerite korake pripreme.

Za detaljna uputstva, uvijek se posavjetujte službenim vodičima za pripremu i tehničkim listama proizvođača boja. Preskakanje ili žurba u bilo kojem od ovih koraka može dovesti do preranog otkazivanja — čak ni najbolja boja neće pristajati na loše pripremljenu anodiranu površinu.

Prednosti i mane: Nanos premaza preko anodiranja nasuprot premazu na sirovom aluminiju

| Nanos premaza preko anodiranog aluminija | Premaz sirovog aluminija | |

|---|---|---|

| Prednosti |

|

|

| Nedostaci |

|

|

Alodin nasuprot anodizaciji: što je bolje za farbanje?

Alodin (kromatska konverzija) pruža poboljšano prianjanje boje i električnu vodljivost, dok anodizacija nudi maksimalnu otpornost na koroziju i izdržljivost — ali je teže premazati bez posebne pripreme.

Dakle, alodin nasuprot anodizaciji ? Ako je prioritet vašeg projekta prianjanje boje i električna kontinuitet (kao što je uzemljenje u elektronici), češće se bira alodin. Za maksimalnu zaštitu od korozije i izdržljiv gotov površinski sloj, anodizacija je najbolji izbor — iako ćete kod farbanja anodiziranog aluminija morati poduzeti dodatne korake.

Preporuke, zabrane i provjera

- DO temeljito očistite i učinite hrapavom površinu prije nanošenja podloge.

- DO koristite podloge i završne premaze koje proizvođač preporučuje za aluminij i anodizirane površine.

- DO testirajte prianjanje prije stavljanja dijelova u uporabu.

- Ne ne preskakajte korak brusenja ili trajnog hrapavljenja — ključan je kako bi boja prionula.

- Ne ne slikajte preko jako korodiranih ili luštenih anodiziranih slojeva; uklonite ih i ponovno anodizirajte ili skinite do čistog metala prema potrebi.

- Ne ne pretpostavljajte da su svi premazi međusobno kompatibilni — provjerite listu tehničkih podataka (TDS) i u slučaju sumnje posavjetujte se s dobavljačem.

U sažetku, može li se slikati aluminij koji je anodiziran? Da — uz pažljivu pripremu, odgovarajuću podlogu i sustavan pristup. Bez obzira želite li osvježiti stare arhitektonske metalne elemente ili prilagoditi dio, slijedeći ove korake pomoći će vam da postignete izgled koji izgleda odlično i traje dugo. U sljedećem ćemo dijelu obraditi kako odabrati proizvodnog partnera koji može rukovati i anodizacijom i narednim procesima za vaše ključne projekte.

Kako odabrati partnera za anodizaciju i proizvodnju za kvalitetne rezultate

Što procijeniti kod partnera za anodizaciju

Kada vaš projekt ovisi o performansama i izgledu anodiranog aluminija, odabir pravog partnera jednako je važan kao i sam izbor obrade. Zamislite da pokrećete novi automobilski dio, arhitektonski sustav ili kućište za elektroniku – kako možete biti sigurni da će vaš dobavljač anodiranja osigurati dosljednu kvalitetu, zadovoljiti stroga rokove i podržati složene proizvodne potrebe?

Započnite postavljanjem pitanja: nudi li dobavljač više od same anodizacije? Najbolje tvornice anodiranja danas nude integrirane usluge – obuhvaćajući sve, od nabave materijala i obrade do površinskih tretmana i sklopke. Ovaj sveobuhvatan pristup smanjuje rizik višestrukog dobavljača, pojednostavljuje PPAP (Proces odobrenja proizvodnih dijelova) te ubrzava lansiranje za kupce iz autoindustrije i industrije općenito.

Ključni pokazatelji: kvaliteta, kapacitet i certifikacija

Evo praktične liste za provjeru koja će vam pomoći usporediti različite tvornice anodiranja i pronaći najprikladniju za vaše potrebe:

| Dobavljač | Certifikati | Rok izrade i kapacitet | Širina procesa | Službe s dodanom vrijednošću | Industrije koje se služe |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automobilska industrija), ISO 9001 | Brzo prototipiranje, velike serije, fleksibilne količine serije | Obrada, utiskivanje, prilagođeno anodiziranje aluminija, napredne površinske obrade, sklopovlje | Potporna PPAP dokumentacija, brza DFM (Dizajn za proizvodnost) povratna informacija, nizvodne premaze, provjere uklapanja sklopa | Automobilska industrija, Tier 1, industrijska, elektronika |

| Tehnologije površine valencije | AMS 2472, NADCAP, ISO 9001 | Integrirana rješenja za zrakoplovnu/odbrambenu industriju; fokus na visoku izdržljivost | Anodiziranje (Tip II, III), metalizacija, slikanje, NDT, kemijski film | Kontrola kvalitete tijekom procesa i konačna QA, dokumentacija koja omogućuje praćenje | Zrakoplovna industrija, odbrana, svemir |

| Greystone | IATF 16949, ISO 9001, NADCAP | Globalni domet, skalabilan za velike serije | Obrada, anodizacija tip II/III, prevlačenje, pasivacija | Prilagođena automatizacija, alati u vlastitoj proizvodnji, globalna logistika | Automotive, industrija, medicina, zrakoplovstvo |

| Accio | ISO 9001 | Prilagođeni projekti, male do srednje serije | Prilagođena anodizacija aluminija, specijalne površine | Uspoređivanje boja, inovacije procesa, fokus na održivost | Potrošački proizvodi, elektronika, medicina, automobilska industrija |

Izgradnja pouzdane radne rutine za RFQ i PPAP

Procjenjujete 'anodizere u mojoj blizini' ili globalno? Razmotrite ove najbolje prakse kako biste osigurali da vaš dobavljač može zadovoljiti zahtjeve moderne proizvodnje:

- Certifikati su važni: Potražite IATF 16949 za automobilsku industriju, NADCAP za zrakoplovnu industriju te ISO 9001 za opće upravljanje kvalitetom. Ovo ukazuje na robusne sustave kontrole kvalitete i disciplinu procesa.

- Integracija procesa: Dobavljači koji unutar tvrtke nude usluge obrade, anodizacije aluminija i naknadnih premaza mogu bolje kontrolirati kvalitetu, osigurati točnost sklopova i ubrzati isporuke.

- PPAP i dokumentacija: Za kupce iz automobilske i industrijske grane, potpuna PPAP dokumentacija i praćivost su neophodne. Zatražite uzorke izvještaja FAI (inspekcija prvog komada) i zapise o validaciji procesa.

- Kapacitet i skalabilnost: Može li anodizerska postrojenja obraditi i prototipove i visoku seriju proizvodnje? Fleksibilni kapaciteti osiguravaju da nećete brzo 'prerasći' svog partnera dok vaš posao raste.

- Tehnička podrška: Brza DFM povratna informacija, recenzije dizajna i izravna tehnička podrška mogu vam pomoći da izbjegnete skupocene pogreške i optimizirate proizvodnju.

- Okolišna odgovornost: S porastom regulatorne kontrole, osigurajte da vaš dobavljač prati najbolje prakse u tretmanu otpadnih voda i uporabi kemikalija.

zaista pouzdan partner ne samo da zadovoljava vaše trenutačne specifikacije, već vam pomaže predvidjeti izazove dok se proširujete, lansirate nove proizvode ili ulazite na nove tržišta.

Ukratko, pravi partner za anodizaciju radi više od samog nanošenja premaza — postaje produžetkom vaših inženjerskih timova i lanca opskrbe. Bez obzira tražite li industrije anodizacije s globalnim dometom ili stručne anodizere u blizini mene, dajte prednost provjerenim certifikatima, integriranim uslugama i posvećenosti kontroli procesa. Ovaj pristup osigurava da vaši anodizirani aluminijski dijelovi ispunjavaju najviše standarde kvalitete, izgleda i trajnosti — bez obzira koliko zahtjevna bila primjena.

Sljedeće ćemo zaključiti s ključnim sažetkom i uputiti vas na pouzdane izvore za precizno specificiranje i nabavu anodiziranog aluminija.

Ključni sažetak i daljnji koraci

Ključni sažetak u vezi specificiranja anodiziranog aluminija

• Anodizirani aluminij nije premaz nanesen odozgo, već trajni oksidni sloj koji nastaje iz samog osnovnog metala.

• Kvaliteta zatvaranja (seal) često je odlučujući faktor za dugotrajnu otpornost na koroziju i postojanost boje.

• Odabir odgovarajućeg tipa anodizacije (I, II ili III) ovisi o okolini vaše primjene, zahtjevima za otpornošću na habanje te željenom izgledu.

• Dosljednost u leguri, pripremi površine i kontroli procesa ključna je za jednoličan konačni izgled anodiziranog aluminija na dijelovima ili projektima.

• Jasna komunikacija tipa, klase, boje i metode ispitivanja u vašoj specifikaciji pomaže anodizeru da dostavi rezultate koji odgovaraju očekivanjima.

Pouzdani standardi i referentne poveznice

Ako ste spremni definirati anodizirani aluminij za svoj sljedeći projekt ili želite saznati više o tome što je anodizacija i kako osigurati najbolje rezultate, započnite s ovim autoritativnim izvorima:

- Vijeće proizvođača anodiziranog aluminija (AAC) – Najbolje industrijske prakse, tehnički vodiči i imenik koji će vam pomoći da razumijete što je anodizer i kako odabrati pravog partnera.

- AAC Specificiranje anodiziranog aluminija – Detaljna uputa o vrstama površina, metodama bojenja i opcijama zatvaranja za svaku primjenu.

- Vodič za anodizaciju – Potpuni tehnički prikaz, savjeti za odabir legure i osnove kontrole procesa.

- AAMA 611 – Standard po kojem se orijentirati kada je riječ o kvaliteti arhitektonskih površina anodiziranog aluminija i testovima zatvaranja.

- ASTM B 680 – Standardna metoda ispitivanja kvalitete zatvaranja anodnih prevlaka na aluminiju.

Sljedeći koraci za prototipove i proizvodnju

Znate li što sve obuhvaća uloga anodizera u uspjehu vašeg projekta? To je više od samog vođenja procesa u kadi – vaš anodizer postaje ključni partner u kontroli procesa, dokumentaciji i kvaliteti gotove površine. Za najbolje rezultate pripremite nacrt specifikacije u kojem jasno naznačite:

- Vrsta anodizacije (npr. Tip II ili Tip III)

- Klasa (neobojeno/prozirno ili obojeno/boja)

- Željena boja i sjaj (uključujući uzorke raspona ako je potrebno)

- Kvaliteta zatvaranja i metoda provjere (AAMA 611, ASTM B 136, itd.)

Ako vam je potrebna potpuna podrška – od brzog izrade prototipa i odabira legure do napredne obrade anodiziranog aluminija i sklopke – razmislite o suradnji s partnerom koji može kontrolirati cijeli proces. Shaoyi je jedan primjer takvog partnera, koji nudi kvalitetu certificiranu prema IATF 16949, integriranu proizvodnju i kratka vremena isporuke za proizvođače automobila i dobavljače prvog nivoa. Njihove sposobnosti obuhvaćaju sve od početnog dizajna do finalne sklopke, skraćujući vremenske okvire i smanjujući rizik vezan uz dobavljače za vaše najvažnije projekte.

Prije pokretanja potpune proizvodnje, zatražite probni uzorak i reviziju sposobnosti. Ovo ne samo da potvrđuje zadovoljavanje vaših zahtjeva, već vam također pomaže da razumijete kako će vaš anodizer rukovati kontrolom procesa, provjerama kontrole kvalitete i dokumentacijom. Pouzdan partner osigurava da površina vašeg anodiranog aluminija odgovara specifikacijama – bilo za pojedinačni prototip ili globalnu seriju proizvodnje.

Spremni za sljedeći korak? Obratite se ovlaštenom anodizeru, podijelite svoj nacrt specifikacije te iskoristite gore navedene resurse kako biste osigurali da se vaši proizvodi od anodiranog aluminija ističu po performansama i izgledu.

Najčešća pitanja o anodiranom aluminiju

1. U čemu je razlika između aluminija i anodiranog aluminija?

Aluminij je sirovi metal, dok je anodirani aluminij prošao elektrokemijski proces kojim se na njegovoj površini stvara čvrst zaštitni oksidni sloj. Taj sloj poboljšava otpornost na koroziju, otpornost na habanje te omogućuje bojenje površine koje se neće ljuštiti niti oštetiti.

2. Je li anodirani aluminij siguran za kuhinjsku posudu i kontakt s hranom?

Da, anodirani aluminij je siguran za kuhinjsku posudu jer proces anodizacije zatvara metal, sprječavajući ispiranje i čineći površinu neaktivnom. Zbog toga je popularan izbor za lonce, tave i kuhinjska pomagala.

3. Kako mogu prepoznati da li je aluminij anodiran?

Anodirani aluminij možete prepoznati po njegovoj jednoličnoj metalnoj površini i otpornosti na ogrebotine ili ljuštenje. Za razliku od boje, nijansa je sastavni dio površine. Dokumentacija ili podaci dobavljača često navode je li dio anodiran.

4. Može li se anodirani aluminij bojati ili premazivati?

Da, moguće je farbati preko anodiranog aluminija, ali potrebno je temeljito čišćenje i priprema površine. Pjeskarenje ili trajno otapanje površine, nanošenje kompatibilne podloge te slijedba uputa dobavljača ključni su za postizanje jakog prianjanja.

5. Na što trebam obratiti pozornost prilikom odabira dobavljača anodizacije?

U slučaju da je potrebno, možete se obratiti dobavljačima koji imaju odgovarajuće certifikata (kao što je IATF 16949 za automobilski proizvod), integrirane usluge kao što su obrade i montaža te kvalitetu. Tvrtke poput Shaoyija nude kontrolu procesa od kraja do kraja, brzo izradu prototipa i robusnu dokumentaciju za zahtjevne aplikacije.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —