Ključni sortimenti alatnog čelika za učinkovitost automobilskih kalupa

KRATKO

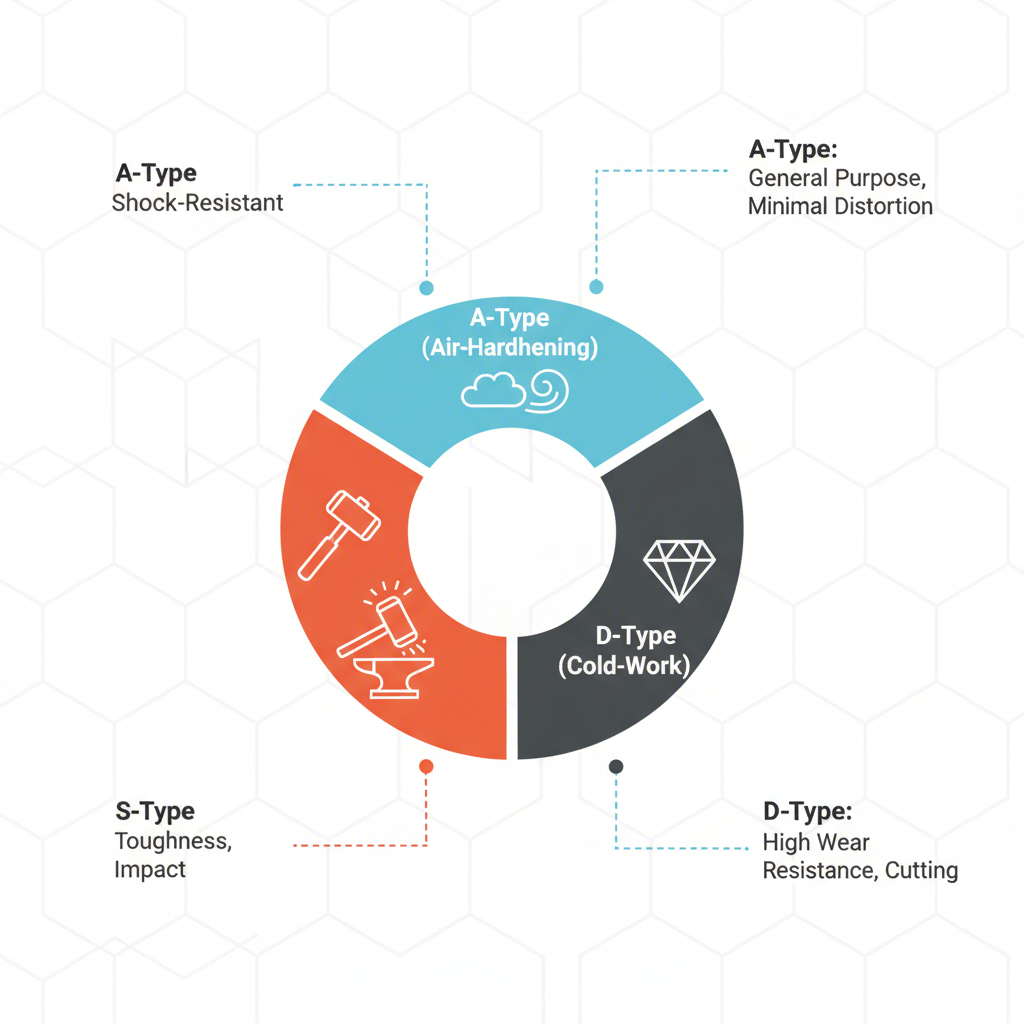

Odabir odgovarajućih sorti alatnih čelika za automobilske kalupe zahtijeva pažljiv balans između otpornosti na habanje i žilavosti kako bi se osignula dugotrajnost alata i kvaliteta proizvoda. Najčešće korištene sorte uključuju D-tip čelike poput D2 za visoku otpornost na habanje u operacijama rezanja i oblikovanja, S-tip čelike kao što je S7 za izvrsnu otpornost na udar u stiskanju s visokim udarnim opterećenjem te A-tip čelike poput A2 koji nude sveobuhvatnu kombinaciju oba svojstva. Konačni izbor ovisi o specifičnoj primjeni, od tiskanja čelika visoke čvrstoće do oblikovanja složenih komponenti.

Razumijevanje klasifikacijskih sustava alatnih čelika

Alatni čelik je specijalizirana kategorija ugljičnih i legiranih čelika koja se koristi za izradu alata, kalupa i modela. Njegova izuzetna tvrdoća, otpornost na habanje i sposobnost zadržavanja oblika pri visokim temperaturama čine ga nezamjenjivim u zahtjevnim industrijskim uvjetima. Kako bi standardizirali ove materijale, American Iron and Steel Institute (AISI) uspostavio je klasifikacijski sustav koji grupira alatne čelike prema metodi kaljenja, sastavu i primjeni. Razumijevanje ovog sustava prvi je korak u odabiru odgovarajućeg materijala za automobilske kalupe.

Klasifikacija koristi oznaku slova i broja kako bi identificirala svaki sortiment. Slovo označava primarnu karakteristiku čelika ili metodu kaljenja, pružajući jasnu strukturu inženjerima i izrađivačima alata. Na primjer, 'A' stoji za Kaljenje Zrakom, dok 'W' označava Kaljenje Vodom. Ovaj sustav pojednostavljuje postupak odabira kategorizacijom čelika sličnih radnih svojstava.

Iako postoji nekoliko kategorija, neke su posebno važne za proizvodnju alata. Tu spadaju vodom kaljeni (W), uljem kaljeni (O), zrakom kaljeni (A), visokougljični-visokohromni (D) i otporni na udarce (S) tipovi. Svaka skupina nudi jedinstvenu kombinaciju svojstava prilagođenih određenim zadacima, od rezanja i izrezivanja do oblikovanja i utiskivanja. Detaljniji prikaz najčešćih klasifikacija mogu se pronaći u resursima vodećih dobavljača poput SSAB .

| Tip klasifikacije | Puni naziv / Glavna karakteristika | Ključna značajka | Uobičajena primjena u automobilskoj industriji |

|---|---|---|---|

| A-TYPE | Zrakom kaljeni srednje legirani | Izvrsna dimenzionalna stabilnost nakon termičke obrade. | Kalupi za oblikovanje, kalupi za izrezivanje. |

| D-tip | Visokougljični, visokohromni | Izuzetna otpornost na habanje i abraziju. | Rezni kalibri, alati za utiskivanje za proizvodnju velikih serija. |

| S-tip | Otpornost na udar | Visoka žilavost i otpornost na udarce. | Tlačni noževi, klesovi, kalibri za teške uvjete rada. |

| H-Tip | Toplo obrada | Zadržava tvrdoću pri visokim temperaturama. | Kalupi za kovanje, kalupi za pod pritiskom lijevanje. |

Ključna svojstva alatnog čelika za automobile kalibre

Učinkovitost automobilske matrice izravno ovisi o mehaničkim svojstvima njezinog alatnog čelika. Odabir optimalne vrste uključuje ravnotežu niza kompromisa kako bi se karakteristike materijala uskladile s zahtjevima primjene. Dva najvažnija svojstva u toj ravnoteži su otpornost na habanje i žilavost.

Otpornost na trošenje je sposobnost čelika da izdrži habanje i eroziju uzrokovane tokom utiskivanja ili oblikovanja lima koji se kreće preko njegove površine. Čelici s visokom otpornošću na habanje, poput čelika tipa D, sadrže tvrde karbide u svojoj mikrostrukturi koji sprječavaju brzo degradiranje površine alata. Ova osobina od presudne je važnosti za proizvodnju velikih serija te pri radu s abrazivnim materijalima poput naprednih visokotvrdih čelika (AHSS), koji su sve učestaliji u modernim karoserijama vozila.

Čvrstoća , naprotiv, predstavlja sposobnost materijala da upije energiju i odoli drobljenju, pucanju ili katastrofalnom otkazivanju pri naglom udaru ili visokom naponu. Čelici za apsorpciju udara, tipa S, projektirani su za maksimalnu žilavost. Ova osobina ključna je u primjenama s jakim udarima, kao što je probojavanje debelih materijala ili kod kalupa s oštrim kutovima koji su skloni lomu. Kako detaljno objašnjavaju stručnjaci iz Pennsylvania Steel , primjene s visokim udarnim opterećenjem zahtijevaju čelike dizajnirane tako da upijaju udarne sile bez loma.

Osnovni izazov u odabiru alatnog čelika je taj što su otpornost na habanje i žilavost često međusobno isključive. Povećavanje tvrdoće čelika radi poboljšanja otpornosti na habanje obično ga čini krhkim, smanjujući time njegovu žilavost. Ovaj kompromis se jasno vidi pri usporedbi sorti poput D2 i S7. D2 nudi izvrsnu otpornost na habanje, ali je manje žilav, zbog čega je pogodan za režne kalupe. S7 pruža izuzetnu žilavost na račun otpornosti na habanje, zbog čega je idealan za ekserice i primjene s udarnim opterećenjem. Cilj je pronaći pravi balans za specifični dio kalupa kako bi se maksimalizirao njegov vijek trajanja.

Detaljno istraživanje: Najbolje sorte alatnog čelika za automobilske kalupe

U automobilskoj industriji nekoliko kategorija alatnih čelika postalo je standardom zbog pouzdane učinkovitosti u različitim primjenama. Ovi materijali pružaju niz svojstava koja omogućuju izrađivačima alata da optimiziraju učinkovitost, od jednostavnih nosača do složenih strukturnih komponenti. Razumijevanje njihovih pojedinačnih prednosti ključno je za uspješan dizajn i izradu alata.

Za složene projekte, suradnja s profesionalnim partnerom može biti neocjenjiva. Na primjer, proizvođači poput Shaoyi (Ningbo) Metal Technology Co., Ltd. imaju duboko stručno znanje u izradi posebnih alata za vučenje limova u automobilskoj industriji, koristeći napredne simulacije i poznavanje materijala kako bi odabrali optimalne kategorije alatnih čelika radi točnosti, učinkovitosti i dugovečnosti u okruženjima velikoserijske proizvodnje.

U nastavku je detaljna usporedba najčešćih kategorija koje se koriste u alatima za automobilsku industriju, uz uvide iznijete od strane različitih stručnjaka za alate.

| Razred | Ključna svojstva | Uobičajena tvrdoća (HRC) | Tipična primjena u automobilskoj industriji |

|---|---|---|---|

| D2 | Visoka otpornost na trošenje, dobra tvrdoća, umjerena žilavost. | 58-62 HRC | Rezni rubovi, oblikovni kalupi, alati za utiskivanje za dijelove otporne na habanje. |

| A2 | Dobar odnos otpornosti na habanje i žilavosti, izvrsna dimenzijska stabilnost. | 57-62 HRC | Kalupi za proboj, oblikovni kalupi, matrice, alati opće namjene. |

| S7 | Izvrsna žilavost i otpornost na udarce, dobra obradivost. | 56-60 HRC | Matrice za teške uvjete rada, klesa, noževi za rezanje, utiskivanje s visokim udarnim opterećenjem. |

| H13: | Izvrsna crvena tvrdoća, visoka žilavost, dobra otpornost na toplinu. | 45-52 HRC | Kalupi za vruće kovanje, kalupi za razlivno lijevanje, ekstrudirani kalupi. |

| P20 | Dobra obradivost, dobra polirivost, obično se isporučuje u prethodno očvršćenom stanju. | 28-32 HRC | Kalupi za plastične mase, nosači za dijelove alata. |

Kao što je napomenula SteelPRO Group , odabir prave sorte ključan je za optimalnu učinkovitost. Za primjene s hladnim alatom poput utiskivanja, D2 i A2 su najjače alternative. D2 se preferira kada je habanje glavni problem, dok A2 nudi uravnoteženiji profil s boljom žilavošću i izvrsnom dimenzijskom stabilnošću tijekom termičke obrade. S7 je najbolji izbor kada postoji velik rizik od lomljenja ili pucanja alata uslijed udara. H13 je čelik za toplu obradu, neophodan za procese poput kovanja gdje je alat dugo u kontaktu s vrućim metalom. P20, čelik za kalupe za plastiku, često se koristi u alatima za automobilsku industriju za nosače i nosive konstrukcije zbog jednostavne obradivosti.

Napredni i specijalni čelici u modernim alatima za automobilsku industriju

Kako se dizajni vozila razvijaju kako bi uključili jače i lakše materijale, zahtjevi postavljeni na alate za automobilsku industriju su se pojačali. Široka upotreba naprednih čelika visoke čvrstoće (AHSS) zahtijeva materijale za alate koji nadmašuju mogućnosti konvencionalnih sorti. Kao odgovor na to, specijalni i napredni alatni čelici, poput onih izrađenih postupkom metalurgije praha (P/M), postaju sve važniji.

Alatni čelici od praha (P/M) proizvode se atomizacijom rastopljenog čelika u fini prah, koji se zatim konsolidira pod visokim tlakom i temperaturom. Ovaj proces stvara materijal s mnogo finijom i jednolikijom mikrostrukturom u usporedbi s konvencionalno proizvedenim čelicima. Glavna prednost je ravnomjernija distribucija karbida, što eliminira velike, segregirane karbide koji mogu djelovati kao točke koncentracije naprezanja u sortama poput D2. Rezultat je čelik s izvrsnom žilavošću, otpornošću na habanje i obradivosti.

Ujednačena struktura praha čelika (P/M) također ih čini izuzetno prikladnim za napredne površinske premaze, jer pružaju stabilnu podlogu. Za najzahtjevnije automobilske primjene, poput utiskivanja komponenti od čelika ultra visoke čvrstoće, P/M čelici nude značajno povećanje vijeka trajanja alata i bolje performanse, opravdavajući njihovu višu početnu cijenu. Kako objašnjavaju stručnjaci za alate, ovaj napredni proizvodni proces daje materijale s izuzetnom jednoličnošću i smanjenim rizikom od pucanja. Potpun popis vrsta alatnih čelika i njihovih proizvodnih procesa može se pronaći na resursima poput Special Tool & Engineering .

Često postavljana pitanja

1. Koji se alatni čelik koristi za razlijevanje pod tlakom?

Za razlijevanje pod tlakom potrebni su alatni čelici za toplu obradu zbog ekstremnih temperatura uključenih u proces. Najčešće korištena sorta je H13. Ona je dizajnirana da zadrži tvrdoću i čvrstoću pri dugotrajnom kontaktu s rastopljenim metalima poput aluminija i cinka, pružajući izvrsnu otpornost na termičku zamornost i pucanje.

2. Je li D2 ili S7 bolji?

Niti D2 niti S7 nisu univerzalno 'bolji'; njihova prikladnost potpuno ovisi o primjeni. D2 nudi izvrsnu otpornost na habanje i idealan je za noževe i kalupe za oblikovanje gdje je abrazija glavni problem. S7 pruža superiornu žilavost i otpornost na udarce, čineći ga boljim izborom za primjene s visokim udarnim opterećenjem, kao što su jakim udarcima opterećeni matrici ili noževi za rezanje, gdje je glavni rizik drobljenje ili pucanje.

3. U čemu je razlika između P20 i D2 alatnog čelika?

Glavna razlika leži u njihovim svojstvima i namjeni. D2 je visokougljični, visokokromirani hladnoradni alatni čelik poznat po svojoj visokoj tvrdoći i izvrsnoj otpornosti na habanje, što ga čini pogodnim za rezne alate i kalupe za oblikovanje. P20 je plastičarski čelik s nižim udjelom ugljika, koji se obično isporučuje u prethodno očvršćenom stanju. Cijeni se zbog dobre obradivosti i sposobnosti poliranja, što ga čini idealnim za izradu kalupa za ubrizgavanje plastike i držače kalupa, ali ne i za rezne primjene.

4. Koja kvaliteta čelika se koristi za izradu karoserija automobila?

Karoserije automobila izrađuju se od različitih kvaliteta čelika, a ne od alatnog čelika. Savremeni vozila uglavnom koriste različite oblike lima od čelika, uključujući meki čelik, čelik visoke čvrstoće i niskolegirani (HSLA) čelik, te sve češće Napredne čelike visoke čvrstoće (AHSS), poput dvostrukog faznog (DP) i čelika čija plastičnost nastaje transformacijom (TRIP). Ovi materijali biraju se zbog svoje obradivosti i sposobnosti apsorpcije energije pri sudarima, uz istovremeno smanjenje mase vozila.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —