Kovanje Sigurnosnih Pojasova: Preciznost Proizvodnje i Standardi Sigurnosti - Linija za progresivno izradu koja prevodi zavojnice čelika u komponente sigurnosnih pojaseva

KRATKO

Stamping seat belt buckles je visoko precizan proizvodni proces koji visokovrijedni čelik pretvara u komponente za spašavanje života upotrebom tehnologije progresivnih alata. Ova metoda osigurava strogo pridržavanje sigurnosnih standarda kao što je FMVSS 209 , i time isporučuje dijelove s visokom čvrstoćom na zatezanje i tolerancijama bez grešaka.

Za inženjere i nabavne službenike iz automobilske industrije, ključni faktori uspjeha uključuju odabir odgovarajućih klasa materijala (uglavnom ugljični čelik za strukturu i kalajno-fosforna bronca za zaključne mehanizme) te korištenje preša s preciznošću klase 1-JIS . Ovaj vodič pokriva cijeli proizvodni tok, od odabira materijala i rada preša od 400 tona do kontrole kvalitete i nabave kod dobavljača.

Ključan odabir materijala za sigurnost

Temelj svakog sukladnog sigurnosnog pojasa leži u sirovom materijalu. Za razliku od dekorativnih automobilskih dijelova, komponente pojasa moraju izdržati ekstremna dinamička opterećenja bez deformacija. Standard u industriji u prvom redu se oslanja na Čelik visoke čvrstoće za glavni kućište i ploče bravice. Ovaj materijal odabran je zbog svoje izuzetne čvrstoće na granici tečenja i sposobnosti održavanja strukturne cjelovitosti pod naglim, udarnim silama pri sudaru (često preko 2.000 kgf).

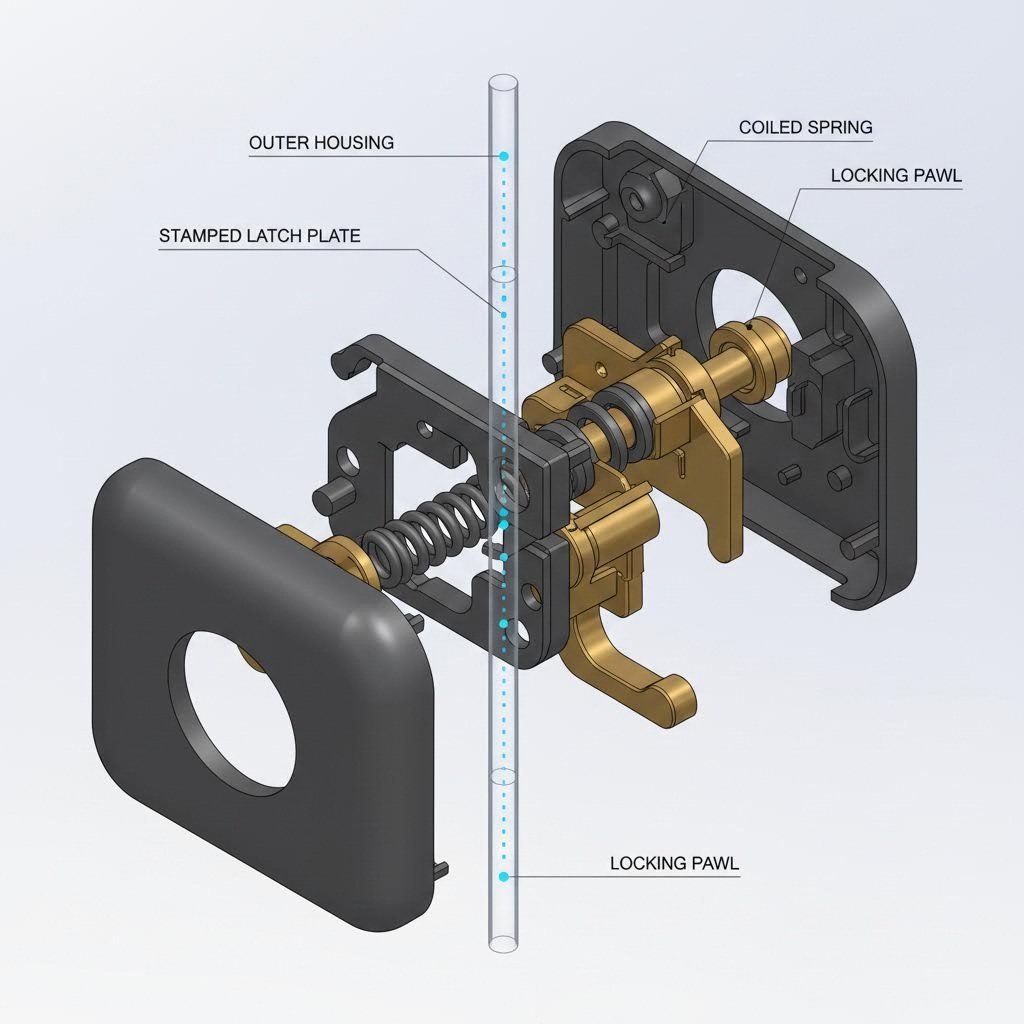

Za unutarnje zaključne mehanizme i opruge, proizvođači često koriste Kositno-fosforastu broncu ili specijalne legirane čelike. Ovi materijali odabrani su zbog izvrsne otpornosti na zamor i anti-magnetskih svojstava, osiguravajući funkcioniranje brave nakon tisuća ciklusa umetanja. U nekim modernim konstrukcijama, unutarnja ploča brave mora biti kompatibilna s elektromagnetskim senzorima (kao što se vidi u naprednim aktivnim sigurnosnim sustavima), što zahtijeva točne specifikacije magnetske permeabilnosti.

Tretman površine jednako je važan. Sirovi kaljeni čelik vrlo je sklon koroziji, koja može blokirati mehanizam. Kako bi se to spriječilo, komponente prolaze kroz rigorozne s druge vrste iLI cink-nikal premaz . To ne samo zadovoljava zahtjeve za testom slane magle (obično 72 do 96 sati bez crvene hrđe), već osigurava i glatko mehaničko funkcioniranje tipke za otpuštanje i zaključavanja.

Postupak progresivnog izrezivanja

Visokoserijska proizvodnja remena sigurnosti gotovo isključivo se obavlja korištenjem progresivno umakanje . Ovaj postupak omogućuje brzu, kontinuiranu proizvodnju složenih geometrija iz jedne zavojnice metala. Radni tok obično koristi preše velikog kapaciteta, često u rasponu od 400 do 600 tona , sposobne da ostvare ogromnu silu potrebnu za rezanje i oblikovanje čelika debljeg kalibra s točnošću na razini mikrona.

- Hranjenje: Servo dovodnik odmotava zavojnicu čelika u prešu s preciznim vremenom, osiguravajući minimalne gubitke materijala.

- Proboj i savijanje: Kalup istovremeno obavlja više operacija na različitim stanicama. Dok se traka pomiče naprijed, preša probija rupe za mehanizam zaključavanja i savija čelik u U-oblik kućišta potrebnog za sklop spojnice.

- Oblikovanje i kaljenje: Ključne značajke, poput rampe za zaključavanje jezička, su kaljene (kompresirane) kako bi se ojačala površina i osigurao glatki ulazak jezička.

Suvremene pres- linije često integriraju Class 1-JIS (Japanese Industrial Standards) preciznost, osiguravajući da svaki hod održava tolerancije uske do ±0,02 mm. Ova razina točnosti nije kompromisna; odstupanje čak i djelića milimetra može uzrokovati zaglavljivanje ili lažno zaključavanje remena, što može dovesti do katastrofalnog kvara tijekom nesreće.

Kontrola kvalitete i sprečavanje grešaka

U proizvodnji komponenti ključnih za sigurnost, "nula defekata" je zahtjev, a ne cilj. Najveći izazov u stamping seat belt buckles je upravljanje oštrice —malim, oštrim metalnim rubovima koji ostaju nakon procesa rezanja. Ako se takav greben odvoji unutar mehanizma, može zaglaviti tipku za otpuštanje ili spriječiti potpuno zaključavanje. Proizvođači koriste automatizirane sustave za uklanjanje grebena i brušenje kako bi osigurali da svi rubovi budu glatki i zaobljeni.

Strogi protokoli testiranja potvrđuju fizička svojstva utisnutih dijelova. Ispitivanje čvrstoće na vlak povlači savijenu sklopnu jedinicu do sloma kako bi se osiguralo da zadovoljava ili premašuje minimalne zahtjeve opterećenja (obično oko 5.000 lbs ili 22 kN za sigurnosne pojase za odrasle). Dodatno, testiranje ciklusa simulira godine korištenja tako što desetke tisuća puta umetne i izvuče jezičac kako bi se provjerilo da opruga bravice i zaključna ploča ne pate od zamora materijala.

Napredni proizvođači također koriste umetanje formiranja gdje se utisnuto metalno kostur stavlja u kalup za ubrizgavanje plastike. Ovaj proces omota metal u trajni kućište od ABS-a ili nilona. Kontrola kvalitete u ovom slučaju usmjerena je na osiguranje da visoke temperature ubrizgavanja plastike ne žare ili oslabljuju opruge od utisnutog metala.

Propisi i norme za sukladnost

Nijedan dio sigurnosnog pojasa ne može ući na tržište bez stroge sukladnosti s propisima. U Sjedinjenim Državama, regulativni standard je FMVSS 209 (Federal Motor Vehicle Safety Standard No. 209), koji specificira zahtjeve za sklopove sigurnosnih pojaseva. Ovaj standard utvrđuje silu otpuštanja (obično manju od 45 lbs) i čvrstoću sklopa pod opterećenjem. Proizvođači moraju voditi detaljnu dokumentaciju i osigurati praćenje svake serije čelika koja se koristi.

Globalno, standardi poput ISO 6683 (za strojeve za zemljane radove) i ECE R16 (Europa) nameću slične, ali različite zahtjeve. Na primjer, ISO standardi za tešku mehanizaciju često zahtijevaju druge geometrije zaključavanja kako bi se prilagodili radu rukavicama ili uvjetima s puno otpada. Kompetentni partner za kaljenje mora biti upućen u ove regionalne razlike i sposoban pružiti certifikate materijala (Izvještaji o ispitivanju tvornice) koji omogućuju praćenje čelika do livarnice.

| Standard | Regija | Ključni zahtjev |

|---|---|---|

| FMVSS 209 | SAD | Sila otpuštanja < 45 lbs; vučno opterećenje od 5.000 lbs. |

| ECE R16 | Europa | Dinamičko testiranje sudara; izdržljivost retrakcije. |

| ISO 6683 | Globalna | Posebnosti za strojeve za zemljane radove i poljoprivrednu mehanizaciju. |

Vodič za nabavu: Odabir proizvođača

Odabir dobavljača za komponente pojaseva sigurnosti izrađene utiskivanjem zahtijeva temeljitu provjeru koja ide dalje od usporedbe cijena. Kupci moraju provjeriti ima li proizvođač IATF 16949 certifikacija , globalnu tehničku specifikaciju za sustave upravljanja kvalitetom u automobilskoj industriji. Ova certifikacija osigurava da dobavljač raspolaže odgovarajućim postupcima upravljanja rizicima i prevencije grešaka.

Potražite proizvođače s vlastitim mogućnostima izrade alata. Dobavljač koji sam dizajnira i održava svoje progresivne matrice može brže reagirati na promjene u dizajnu te odmah otklanjati kvalitativne probleme. Posebno pitajte o kapacitetu njihovih preša; proizvođači ograničeni na manje preše (ispod 200 tona) mogu imati poteškoća s čeličnim limom veće debljine potrebnim za jake zaključke.

Za automobile koje traže partnera sposobnog za premošćivanje razlike između brzog izrade prototipa i masovne proizvodnje, Shaoyi Metal Technology nudi sveobuhvatna rješenja za utiskivanje. S mogućnostima prese do 600 tona i certifikacijom IATF 16949, specijalizirani su za isporuku visoko preciznih automobilskih komponenti – od složenih upravljačkih poluga do sigurnosno kritičnih dijelova pojaseva – s lakoćom proširuju proizvodnju od početnih prototipnih serija od 50 komada na milijune jedinica.

Zaključak

Proces stamping seat belt buckles je disciplina definirana nepromjenjivom preciznošću i sigurnošću. Od odabira certificiranog ugljičnog čelika do posljednjih koraka u progresivnoj matrici na presi od 400 tona, svaki korak je izračunat kako bi se spriječio kvar. Za auto OEM-e i dobavljače prvog nivoa, prioritet mora uvijek ostati nabava kod certificiranih proizvođača koji razumiju da zaklopka pojasa nije samo utisnuti dio – to je primarni vod između putnika i njegove sigurnosti.

Često postavljana pitanja

1. U čemu je razlika između utisnutih i pod tlakom lijevanih zaklopki za sigurnosne pojase?

Utisnuti zaklopci izrađuju se od lima (obično čelika) pomoću prese, što rezultira dijelom s visokom čvrstoćom na zatezanje i elastičnošću. Ulivani zaklopci izrađuju se tako što se rastaljeni metal (često cink ili aluminij) pod tlakom ubacuje u kalup. Utisnuti čelik općenito se preferira za glavne noseće komponente zbog svoje superiornostrukturne čvrstoće pri zatezanju, dok se ulivanje često koristi za složene dekorativne kućišta ili unutarnje klizne dijelove koji ne nose opterećenje.

2. Kako se testiraju utisnuti dijelovi sigurnosnih pojaseva na otpornost prema koroziji?

Utisnuti dijelovi podvrgavaju se testiranju prskanjem soli (ASTM B117) kako bi se procijenila izdržljivost njihove prevlake ili premaza. Dijelovi su izloženi slanoj magli određeno vrijeme (npr. 96 sati) te se pregledavaju radi pojavljivanja crvene hrđe. Time se osigurava da mehanizam zaključavanja neće zakrčiti zbog hrđe, čak ni u vlažnim ili obalnim uvjetima.

3. Može li progresivno alatno utiskivanje obraditi složeni oblik zaklopca?

Da, postupno izvlačenje je idealno za složene oblike. Kalup sadrži više stanica u kojima se traka metala redom proboja, savija, kalibriše i oblikuje. Do zadnje stanice ravna traka pretvori se u složeni trodimenzionalni dio koji je spreman za skladbu ili ulijevanje ugradnje.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —