Ovladavanje održavanjem alata za utiskivanje radi vrhunske performanse

KRATKO

Učinkovito održavanje kalupa za kaljenje temelji se na proaktivnom, sustavnom pristupu. Najbolje prakse uključuju redoviti raspored čišćenja, provjere, oštrice i odgovarajućeg podmazivanja kako bi se spriječili kvarovi u proizvodnji prije nego što nastanu. Ova strategija ne osigurava samo dosljednu kvalitetu dijelova, već znatno smanjuje skupi zastoj i produljuje radni vijek vaše alatne opreme.

Osnovno načelo: Proaktivno naspram reaktivnog održavanja

Temelj svakog uspješnog programa održavanja alata za utiskivanje je prijelaz s reaktivnog na proaktivni pristup. Reaktivno održavanje — otklanjanje problema tek nakon što se pojave — recept je za operativnu neučinkovitost. Ono uzrokuje neočekivane kvarove, hitne popravke, povećane stope otpada i skupostajne zaustavljanja proizvodnje koja remete rasporede i štete profitabilnosti. Slabo definirani proces održavanja može drastično smanjiti produktivnost linije preša i uvesti značajne skrivene troškove.

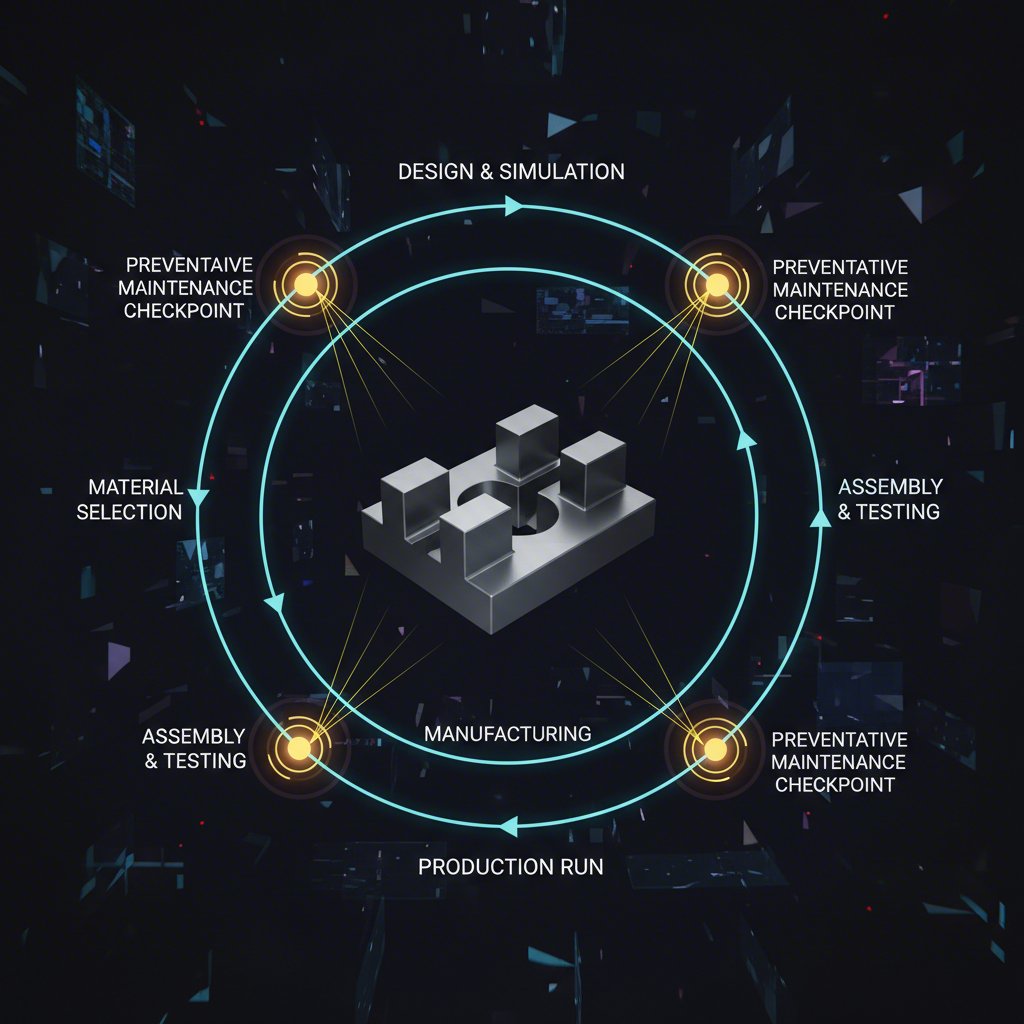

Nasuprot tome, proaktivno, odnosno preventivno održavanje strategijski je pristup koji se fokusira na redovite inspekcije i planirano servisiranje kako bi se otkrili i ispravili manji problemi prije nego što eskaliraju. Kao što detaljno objašnjavaju stručnjaci na JV Manufacturing Co. , ovaj pristup osigurava da alati ostanu u odličnom stanju, povećavajući njihovu izdržljivost i produžujući vijek trajanja. Rješavajući habanje tijekom planiranog vremena mirovanja, proizvođači mogu održavati nesmetan rad, postići stabilnije i predvidljivije troškove održavanja te izbjeći financijska opterećenja koja prate hitne popravke.

Razlike u pogledu rada i troškova između ova dva pristupa su izrazite. Proaktivni pristup poboljšava pouzdanost opreme, smanjuje potrebu za skupim zamjenama dijelova i osigurava sigurniji proizvodni okoliš time što se smanjuje rizik od kvarova opreme. Prihvaćanje proaktivnog stava nije samo pitanje popravka dijelova; radi se o kontroli cijelog proizvodnog procesa kako bi se osigurala dosljednost i kvaliteta.

Proaktivno i reaktivno održavanje: Usporedba

| Radionica | Proaktivno održavanje | Reaktivno održavanje |

|---|---|---|

| Trošak | Predvidljivi, planirani troškovi za planirano održavanje. | Visoki, nepredvidljivi troškovi za hitne popravke i prekovremeni rad. |

| Vrijeme rada tiska | Maksimizirano, s održavanjem zakazanim tijekom planiranog vremena mirovanja. | Učestali, nepredviđeni zastoji koji zaustavljaju proizvodnju. |

| Kvaliteta dijela | Dosljedna i visoka, ispunjava standarde kvalitete. | Nedosljedna, s većim postotkom grešaka i otpada. |

| Trajnost alata | Značajno produljeno kroz redovito održavanje. | Skraćeno zbog prekomjernog trošenja i neočekivanih kvarova. |

Bitni postupci održavanja alata: detaljna lista za provjeru

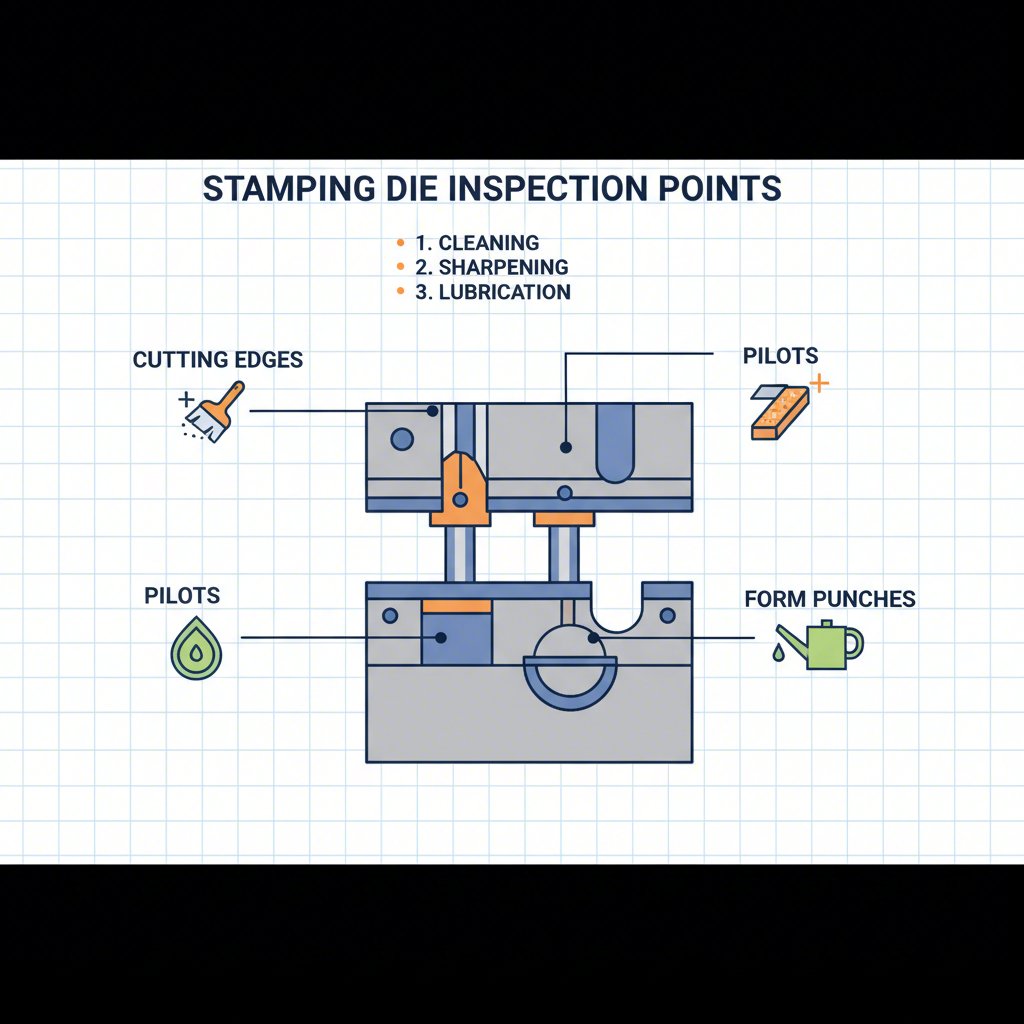

Kompletni program održavanja temelji se na specifičnim, ponovljivim zadacima. Najčešći tipovi održavanja alata uključuju čišćenje, oštricu, podešavanje pločica i provjeru ili zamjenu komponenti. Ovladavanje ovim postupcima ključno je za očuvanje cjelovitosti alata i osiguravanje kvalitete svakog proizvedenog dijela. Dobro održavan alat omogućuje dosljedne rezultate, što je temelj kvalitetne izrade.

Redovno čišćenje i pregled su prva linija obrane. Tijekom ovih provjera tehničari bi trebali tražiti znakove problema, poput labavih vijaka, nedostajućih komponenti, prekomjerne količine otpadaka poput metalnih strugotina ili nedovoljne podmazanosti što ukazuje na prisustvo crnog mastila. Ovi vizualni pokazatelji mogu spriječiti da se manji problemi pretvore u ozbiljne proizvodne poteškoće. Za složenu alatnu opremu, kao što se koristi u automobilskoj industriji, suradnja sa stručnjacima može osigurati održavanje u skladu s izvornim konstrukcijskim namjerama. Na primjer, tvrtke poput Shaoyi (Ningbo) Metal Technology Co., Ltd. , koje se specijaliziraju za izradu posebnih alata za autoindustriju, donose razinu stručnosti koja pomaže u održavanju preciznosti potrebne za proizvodnju visokog rizika.

Brušenje je još jedan ključni zadatak. Rezni dijelovi i oštiiči matrica prirodno se troše tijekom vremena, što može dovesti do nastanka burina i netočnosti na izrezanim dijelovima. Periodično brušenje pomoću brušnog kotača vraća originalnu geometriju i preciznost, sprječavajući da ovi nedostaci utječu na seriju proizvodnje. Slično tome, podešavanje pločicama (shimming) može biti potrebno kako bi se osiguralo da svaka stanica u progresivnoj matrici održava ispravno vrijeme i poravnanje, što je ključno za složene operacije.

Potpuni popis za provjeru matrica

- Čišćenje: Uklonite sve otpatke, metalne strugotine, mulj i nakupljeni mazivo s površina matrice. Osigurajte da su svi dijelovi slobodni od onečišćenja prije i nakon održavanja.

-

Inspekcija:

- Provjerite ima li labavih ili slomljenih vijaka, istrošenih opruga i degradiranih podiznih uređaja.

- Ispitajte vodilice postolja matrice na prisranje ili neujednačeno trošenje.

- Provjerite pilote na trošenje i ispravnu duljinu.

- Pregledajte sve oblikovne oštiiče i dijelove matrice na mjerljivo trošenje, oštećenja ili bočno prisranje.

- Provjerite duljine i visine udaraca kako biste osigurali ispravno vrijeme i konfiguraciju.

-

Oštrivanje:

- Provjera svih reznih dijelova na habanje i oštrivanje prema potrebi kako bi se osigurali jasni, čisti rezovi.

- Osigurajte da proces brušenja obnovi izvornu geometriju bez uklanjanja prekomjerne količine materijala.

-

Maziva:

- Provjerite je li svaki pomični dio dovoljno podmazan prema specifikacijama proizvođača.

- Provjerite znakove nedovoljnog podmazivanja, kao što su prekomjerna proizvodnja topline ili korozija.

Uvođenje pouzdane mreže održavanja i dokumentacije

Iznad fizičkih zadataka, održavanje kalupa najviše klase oslanja se na sustavan postupak planiranja i dokumentacije. Uspostavljanje strukturiranog programa je temelj učinkovitog održavanja, osiguravajući da se svakom opremi redovito pristupa. Učestalost održavanja trebala bi se temeljiti na razini korištenja, obujmu proizvodnje i složenosti kalupa. Kalup koji se koristi svakodnevno u velikim serijama naravno zahtijeva stroži raspored od onog koji se rijetko koristi.

Ključna komponenta ovog sustava je radni nalog. Kao što objašnjava Phoenix Group sustav radnih naloga omogućuje organizaciji dokumentiranje, praćenje, prioritetizaciju i planiranje svih aktivnosti popravka i održavanja kalupa. On služi kao važan alat za komunikaciju koji identificira temeljni problem, iznosi ispravne korake i bilježi obavljeni posao. Ova dokumentacija je neocjenjiva za praćenje ponavljajućih problema i sprječavanje budućih kvarova.

Još jedna važna praksa je izrada i vođenje detaljnog dnevnika održavanja. Ovaj dnevnik treba zabilježiti datum servisa, obavljeni posao, dijelove koji su zamijenjeni te opažanja o stanju kalupa. Tijekom vremena, ti podaci pomažu u prepoznavanju uzoraka trošenja i omogućuju preciznije prediktivno održavanje, što timovima omogućuje da rješavaju potencijalne kvarove prije nego što se dogode. Dosljednost u dokumentiranju osigurava da svaki servisni tehničar obavlja zadatke na isti način, što dovodi do predvidljivih i pouzdanih rezultata.

Primjer dnevnika održavanja

| Datum | ID alata | Obavljeni rad | Zamijenjeni dijelovi | Tehničar | Zapažanja/Napomene |

|---|---|---|---|---|---|

| GGGG-MM-DD | DIE-123-A | Očišćeno, oštrene rezne ivice, provjereni vođice. | Vođica #4 (izlizana) | J. Doe | Manji habanje na obliku čioda; pratiti u sljedećem ciklusu. |

| GGGG-MM-DD | DIE-456-B | Potpuna provjera, podmazivanje i podešavanje vremenskog ciklusa. | Nijedan | S. Smith | Rad alata unutar tehničkih specifikacija. |

Napredne teme: Podmazivanje, skladištenje i kontinuirano poboljšanje

Celoviti pristup održavanju alata proteže se izvan prese i alatnice. Ispravno podmazivanje, skladištenje i posvećenost kontinuiranom poboljšanju napredne su prakse koje razdvajaju dobre programe održavanja od odličnih. Podmazivanje je kritično za smanjenje trenja između pokretnih površina, čime se sprječava prekomjerno zagrijavanje koje dovodi do zamora materijala i kvarova. Također štiti od korozije i onečišćenja.

Odabir podmazivača nije beznačajan; različite vrste odgovaraju različitim radnim uvjetima. Na primjer, ulja su univerzalna za strojeve, dok su masti bolje za ležajeve i zglobove gdje tekući podmazivači nisu praktični. Suha podmazivača, poput PTFE-a, idealna su za primjene u kojima ulje ili mast mogu uzrokovati onečišćenje.

Odgovarajuće skladištenje jednako je važno za očuvanje stanja alata kada se ne koristi. Alati bi se uvijek trebali očistiti i podmazati prije nego što se pohrane u kontroliranom okolišu u kojem su temperatura i vlažnost regulirane. Kao što je istaknuo Lijian Stamping Mold , korištenje zaštitnih rešetki ili kućišta može spriječiti fizička oštećenja i onečišćenje tijekom skladištenja, osiguravajući da je alat u optimalnom stanju za sljedeću proizvodnu seriju.

Konačno, konačni cilj programa održavanja trebao bi biti kontinuirano poboljšanje. Kao što Thomas Vacca napominje u Izvodioc , kada postignete dosljedne, mjerljive rezultate, možete početi poboljšavati otpornost alata, produljiti njegov vijek trajanja i povećati brzinu utiskivanja. To uključuje postavljanje SMART ciljeva (specifičnih, mjerljivih, dostižnih, relevantnih i ograničenih vremenom) kako biste pratili poboljšanja i ostali ispred konkurencije.

Preporučene prakse za podmazivanje i skladištenje

-

Najbolje prakse smračivanja

- Odaberite ispravnu vrstu podmazivača (ulje, mast, suho) ovisno o primjeni i materijalu.

- Nanesite maziva prema specifikacijama proizvođača kako biste izbjegli prekomjerno ili nedovoljno podmazivanje.

- Redovito provjeravajte sustave za podmazivanje kako biste osigurali njihovo ispravno funkcioniranje.

-

Preporučene prakse za skladištenje alata

- Temeljito očistite i nanesite zaštitno mazivo na alat prije skladištenja.

- Čuvajte alate u prostoru s kontroliranim klimatskim uvjetima kako biste spriječili rđu i koroziju uzrokovane vlagom.

- Koristite čvrste police ili kućišta za zaštitu alata od slučajnih oštećenja.

- Jasno označite sve pohranjene alate radi lakše identifikacije i praćenja.

Često postavljana pitanja

1. Koliko često treba održavati kalup za utiskivanje?

Učestalost održavanja kalupa za utiskivanje ovisi o nekoliko čimbenika, uključujući obujam proizvodnje, materijal koji se utiskuje i složenost kalupa. Za velike serije, kalupi mogu zahtijevati pregled i čišćenje nakon svake serije. Općenita preporučena praksa je uspostava planiranog programa održavanja na temelju broja udaraca ili radnih sati te prilagodba programa na temelju podataka o performansama i rezultata pregleda.

2. Koji su prvi znakovi da matrici treba održavanje?

Rani znakovi upozorenja uključuju pogoršanje kvalitete dijelova, poput oštrica na rezanim rubovima, odstupanja u dimenzijama ili površinskih nedostataka. Također možete primijetiti promjene u zvuku prese tijekom rada. Vidljivi znakovi na samoj matrici, poput metalnih strugotina, crnog ili muljevitog mastila ili vidljivog trošenja na reznim rubovima i vođicama, jasni su pokazatelji da je potrebno održavanje.

3. Može li nepravilno održavanje oštetiti kalup za utiskivanje?

Naravno. Zanemarivanje održavanja dovodi do prekomjernog trošenja, kvarova komponenti i potencijalno katastrofalnog oštećenja matrice. Slično tome, nepravilno održavanje, poput uklanjanja previše materijala tijekom oštrice, korištenja pogrešnog podmazivanja ili neispravnog postavljanja pločica, također može pogoršati rad, skratiti vijek trajanja matrice i dovesti do proizvodnje dijelova lošeg kvalitete.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —