Žiganje nosača bumpera: Inženjerska sigurnost i čvrstoća

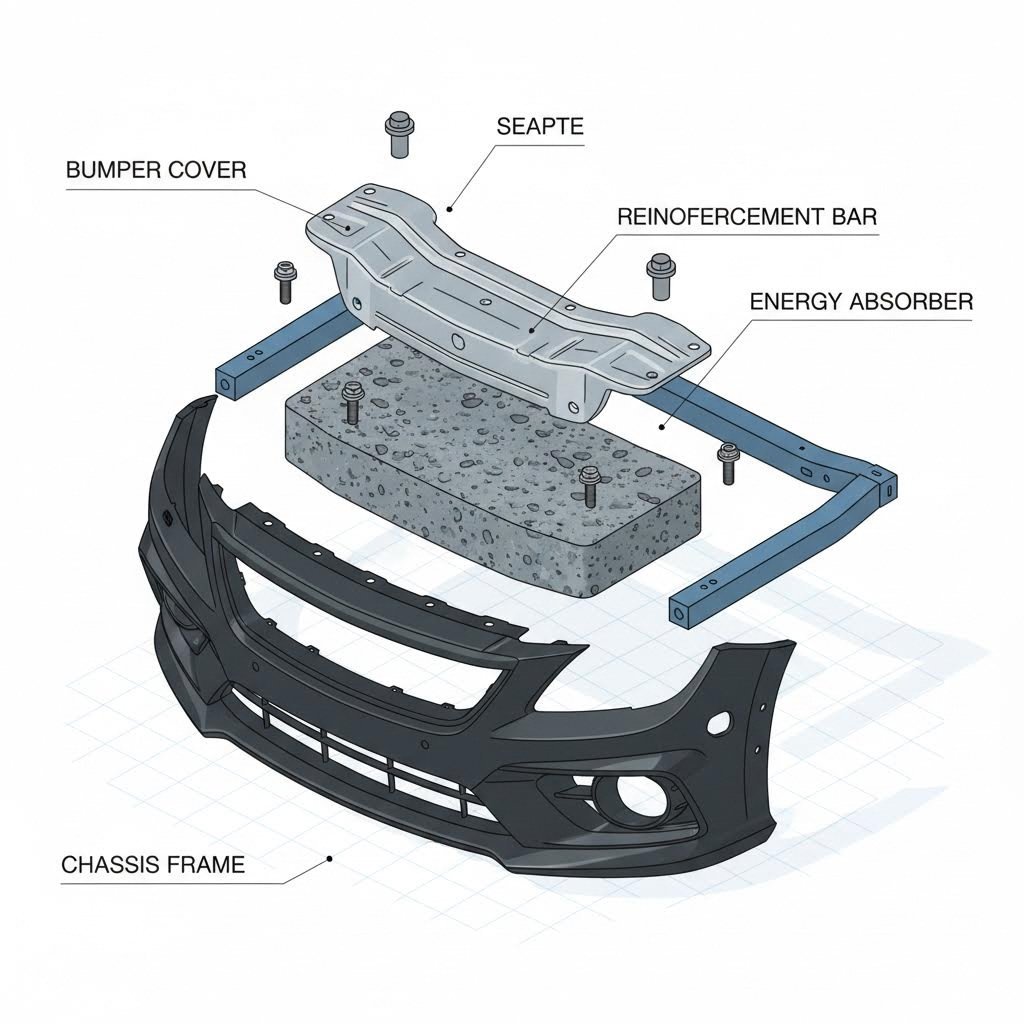

<h2>SAŽETAK</h2><p>Tisak vodilica za pojačanje prednje i stražnje blatobrane ključni je proces u proizvodnji automobila koji pretvara čelik ultra visoke čvrstoće (UHSS) ili aluminij u strukturne nosače udarne energije skrivene iza vanjske plastične poklopne ploče blatobrane. Za razliku od zavarenih ili cjevastih naknadno ugrađenih rješenja, ove tiskane komponente projektirane su da apsorbiraju kinetičku energiju kroz kontrolirano deformiranje, štiteći time okvir vozila i putnike tijekom sudara. Iako se hladni tisak često koristi za standardni čelik, topli tisak (kaljenje pod tlakom) sve više se primjenjuje za proizvodnju lakših i jačih greda koje zadovoljavaju moderne standarde učinkovitosti potrošnje goriva i sigurnosti.</p><h2>Što su tiskane vodilice za pojačanje blatobrana?</h2><p>Vodilica za pojačanje blatobrana, često nazvana i udarna greda ili nosač udarnih sila, čvrsta je strukturna komponenta smještena neposredno iza plastičnog pokrova blatobrane i ploče za apsorpciju energije. Dok vanjski poklopac osigurava aerodinamiku i estetiku, vodilica za pojačanje preuzima glavnu ulogu prilikom udara. Ona je primarni štit koji raspodjeljuje sile sudara na vodilice okvira vozila, sprječavajući lokalizirano oštećenje motornog prostora ili kabine za putnike.</p><p>Izraz "tiskane" odnosi se na specifičnu metodu proizvodnje ovih greda. Kod serijskih vozila, proizvođači opreme originalne isporuke (OEM) gotovo isključivo koriste tiskane vodilice za pojačanje. Ogroman kalup pritisne ravni list metala u složeni trodimenzionalni oblik jednim ili postupnim udarcem. Ovaj proces stvara kontinuiranu, bezšavnu strukturu koja je optimizirana za predvidljivo gnječenje — ključni zahtjev za moderne zone gnječenja.</p><p>Ova razlika važna je kako za inženjere tako i za vlasnike vozila. Tiskana vodilica projektirana je kao "žrtvena" komponenta. Ona učinkovito 'izvrši samoubojstvo' kako bi spremila ostatak automobila, plastično se deformirajući kako bi raspršila energiju. To se znatno razlikuje od krutih vanjskih pločastih blatobrana ili naknadno ugrađenih cjevastih vodilica koje su često dizajnirane da otporu deformaciji, potencijalno prenoseći veći udar na okvir vozila i njegove putnike.</p><h2>Proces proizvodnje: Hladni nasuprot Toplom tiskanju</h2><p>Razumijevanje kvalitete vodilice za pojačanje blatobrana zahtijeva pogled na način njezine izrade. Postupak tiskanja određuje ne samo oblik već i metalurška svojstva konačne komponente. Proizvođači općenito koriste jednu od dvije metode, ovisno o potrebnom omjeru čvrstoće i težine.</p><p><strong>Hladni tisak</strong> tradicionalna je metoda kod koje se limovi od čelika oblikuju na sobnoj temperaturi. Ova metoda je ekonomična i prikladna za standardne vrste čelika visoke čvrstoće. Međutim, kako čelik postaje jači, sve je teže oblikovati ga bez pucanja, što ograničava složenost oblika koji se mogu hladno tiskati. Za standardne zamjenske dijelove, hladni tisak i dalje je dominantna i pouzdana metoda.</p><p><strong>Topli tisak (kaljenje pod tlakom)</strong> predstavlja najnapredniju tehnologiju sigurnosti. U ovom procesu limovi od borovog čelika zagrijavaju se na više od 900 °C (1.650 °F) dok ne postanu kovani. Raskuženi čelik zatim se tiska u ohlađenom kalupu koji istodobno kaljenjem brzo hladi komad. Ovo brzo hlađenje transformira mikrostrukturu čelika u martenzit, povećavajući čvrstoću na vlak od oko 50 ksi na više od 200 ksi (1.500 MPa). To omogućuje OEM proizvođačima da koriste tanje, lakše grede koje nude nadmoćnu zaštitu u sudaru — ključno za poboljšanje učinkovitosti potrošnje goriva bez kompromisa sigurnosti.</p><p>Za tvrtke koje žele premostiti jaz između inženjeringa prototipa i masovne proizvodnje, specijalizirani partneri poput <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> nude sveobuhvatna rješenja za tisak. S mogućnostima preša do 600 tona i certifikatom IATF 16949, oni mogu zadovoljiti stroge zahtjeve proizvodnje ključnih sigurnosnih komponenti poput pojačanja i podokvira, osiguravajući da prijelaz od dizajna do gotovog dijela zadovoljava globalne OEM standarde.</p><h2>Znanost o materijalima: Zašto razred čelika ima značaja</h2><p>Nisu sve metalne vodilice jednake. Materijal odabran za tiskanje vodilica za pojačanje blatobrana određuje kako će se vozilo ponašati u sudaru. Industrija je daleko napredovala od osnovnog mekog čelika.</p><ul><li><strong>Čelik ultra visoke čvrstoće (UHSS):</strong> Ovo je standard za savremene OEM udarne grede. UHSS nudi izvanredan omjer čvrstoće i težine. Tijekom procesa tiskanja materijal često prolazi kroz "naknadno očvršćivanje", postajući još jači dok se deformira. To čini popravak teškim, ali izvrsnim za zaštitu putnika.</li><li><strong>Legure aluminija:</strong> Često se koriste u luksuznim i električnim vozilima (EV) kako bi se nadoknadio uteg baterije. Aluminijske vodilice moraju biti deblje od svojih čeličnih kolega kako bi postigle istu ocjenu sigurnosti u sudaru, ali ipak nude značajna smanjenja težine. Tisak aluminija zahtijeva preciznu kontrolu kako bi se izbjeglo povratno opružanje, gdje bi metal pokušao vratiti u svoj izvorni oblik nakon tiskanja.</li><li><strong>Naknadno ugrađeni Chromoly:</strong> Entuzijasti za performanse često zamjenjuju tiskane tvorničke vodilice cjevastim nosačima od chromolya. Iako tvrtke poput <a href="http://www.bmrsuspension.com/?page=products&productid=3134">BMR Suspension</a> ističu da tvornički tiskani čelični nosači dodaju "neopravdanu težinu" za vozača na trci na snagu (ušteda ~4 lbs s zamjenom), tiskani OEM dizajn nadmašuje u sigurnosti na cesti jer pokriva veću površinu za apsorpciju udara.</li></ul><h2>Usporedba: Tiskane nasuprot Cjevastim nasuprot Pločastim blatobranima</h2><p>Kod zamjene vodilice za pojačanje blatobrana ili nadogradnje za vanjsku upotrebu, kupci se suočavaju s izborom između tri različita stila proizvodnje. Svaki služi drugačijoj svrsi.</p><table><thead><tr><th>Značajka</th><th>Tiskane (OEM stil)</th><th>Cjevaste (Performanse)</th><th>Pločaste (Vanjska upotreba)</th></tr></thead><tbody><tr><td><strong>Primarni materijal</strong></td><td>UHSS ili aluminij</td><td>Chromoly / cijev od mekog čelika</td><td>Ploča od čelika velike debljine</td></tr><tr><td><strong>Ponašanje u sudaru</strong></td><td>Gnječi se za apsorpciju energije</td><td>Krut; minimalno gnječenje</td><td>Odbija; prenosi udar na okvir</td></tr><tr><td><strong>Težina</strong></td><td>Umjerena do lagana (ako je toplo tiskano)</td><td>Vrlo lagana (fokus na uštedu težine)</td><td>Teška</td></tr><tr><td><strong>Optimalna upotreba</strong></td><td>Svakodnevno vožnja, restauracija</td><td>Trka na snagu, vožnja na stazi</td><td>Penjanje po stijenama, teški uvjeti</td></tr></tbody></table><p>Za prosječnog vozača, tiskana vodilica jedina je sigurna opcija. Projektirana je da funkcionira u harmoniji s airbagovima vozila. Kruta pločasta blatobrana možda izgleda jakom, ali budući da se ne deformira, prenosi puls udara gotovo trenutno senzorima, potencijalno mijenjajući vrijeme aktivacije airbaga. Nasuprot tome, specijalizirani proizvođači poput <a href="https://southernstamping.com/">Southern Stamping</a> proizvode izdržljive tiskane blatobrane za teretne kamione gdje se vanjska izdržljivost stavlja iznad skrivenih zona gnječenja osobnih automobila.</p><h2>Primjena u industriji i vodič za zamjenu</h2><p>Vodilice za pojačanje blatobrana dizajnirane su kao jednokratne komponente. Jednom kada sudjeluju u sudaru, njihova strukturna integritet je narušena. Čak i ako vodilica izgleda ravno, unutarnja kristalna struktura tiskanog metala može imati mikropukotine ili napetosti zbog naknadnog očvršćivanja koje će uzrokovati katastrofalni kvar u drugom sudaru.</p><h3>Kada treba zamijeniti</h3><p>Zamjena je obavezna ako postoje vidljivi izbočine, savijanja ili duboka korozija. Prema stručnjacima za sigurnost na <a href="https://www.carparts.com/blog/what-is-a-bumper-reinforcement-when-should-it-be-replaced-quickref/">CarParts.com</a>, nikada ne biste trebali pokušavati ispraviti ili zavariti oštećenu vodilicu za pojačanje. Zavarivanje uništava termičku obradu postignutu tijekom procesa tiskanja, značajno slabljući čelik. Ako je vodilica savijena, točke za pričvršćivanje na okviru (kutije gnječenja) također trebaju pažljivo provjeriti.</p><h3>Dobavljanje: OEM nasuprot Naknadno ugrađenim dijelovima</h3><p>Za popravke općenito imate dva izbora: OEM (proizvođač opreme originalne isporuke) ili naknadno ugrađene dijelove. OEM tiskane vodilice jamče savršeno sjedanje i zadovoljavanje točno definiranih standarda sudara vozila. Naknadno ugrađene tiskane vodilice često su jeftinije i mogu imati CAPA certifikat koji osigurava da zadovoljavaju slične standarde kvalitete. Međutim, osigurajte da naknadno ugrađeni dio koristi isti razred čelika; jeftiniji tiskani meki čelik neće ponuditi istu zaštitu kao OEM toplo tiskana borova čelična vodilica.</p><h2>Završne misli o strukturnoj sigurnosti</h2><p>Inženjering iza tiskanja vodilica za pojačanje blatobrana balans je fizike, metalurgije i preciznosti proizvodnje. Ove komponente su neistaknuti heroji sigurnosti vozila, pretvarajući sirovu kinetičku energiju u kontrolirano deformiranje kako bi zaštitili putnike. Bez obzira da li nabavljate dijelove za popravak poslije sudara ili procjenjujete proizvođače za novu automobilsku liniju, kvaliteta procesa tiskanja i razred materijala nužno su prioritet. Za vozila namijenjena svakodnevnoj upotrebi, držanje se tvorničkih specifikacija tiskanih vodilica osigurava da kompleksni sigurnosni sustavi, od zona gnječenja do senzora airbaga, rade točno kako su dizajnirani.</p><section><h2>Često postavljana pitanja</h2><h3>1. Koja je razlika između pokrova blatobrana i vodilice za pojačanje?</h3><p>Poklopac blatobrana vidljivi je vanjski plastični ili fiberglasni omotač automobila, dizajniran za aerodinamiku i dizajn. Vodilica za pojačanje teška je metalna greda skrivena iza poklopca koja zapravo apsorbira energiju udara tijekom sudara i štiti okvir.</p><h3>2. Mogu li popraviti savijenu tiskanu vodilicu za pojačanje blatobrana?</h3><p>Ne. Tiskane vodilice za pojačanje dizajnirane su kao žrtvene, jednokratne komponente. Pokušaji zagrijavanja, ispravljanja ili zavarivanja vodilice mijenjaju temperaturu i strukturna svojstva metala, čineći je nesigurnom za buduće udare. Uvijek se mora zamijeniti.</p><h3>3. Zašto su neke vodilice za pojačanje izrađene od aluminija umjesto čelika?</h3><p>Proizvođači koriste aluminij kako bi smanjili ukupnu težinu vozila, što poboljšava potrošnju goriva i vožnju. Iako je aluminij lakši, vodilice su obično tiskane od debljih limova kako bi postigli otpornost na udar usporedivu s čelikom ultra visoke čvrstoće.</p></section>

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

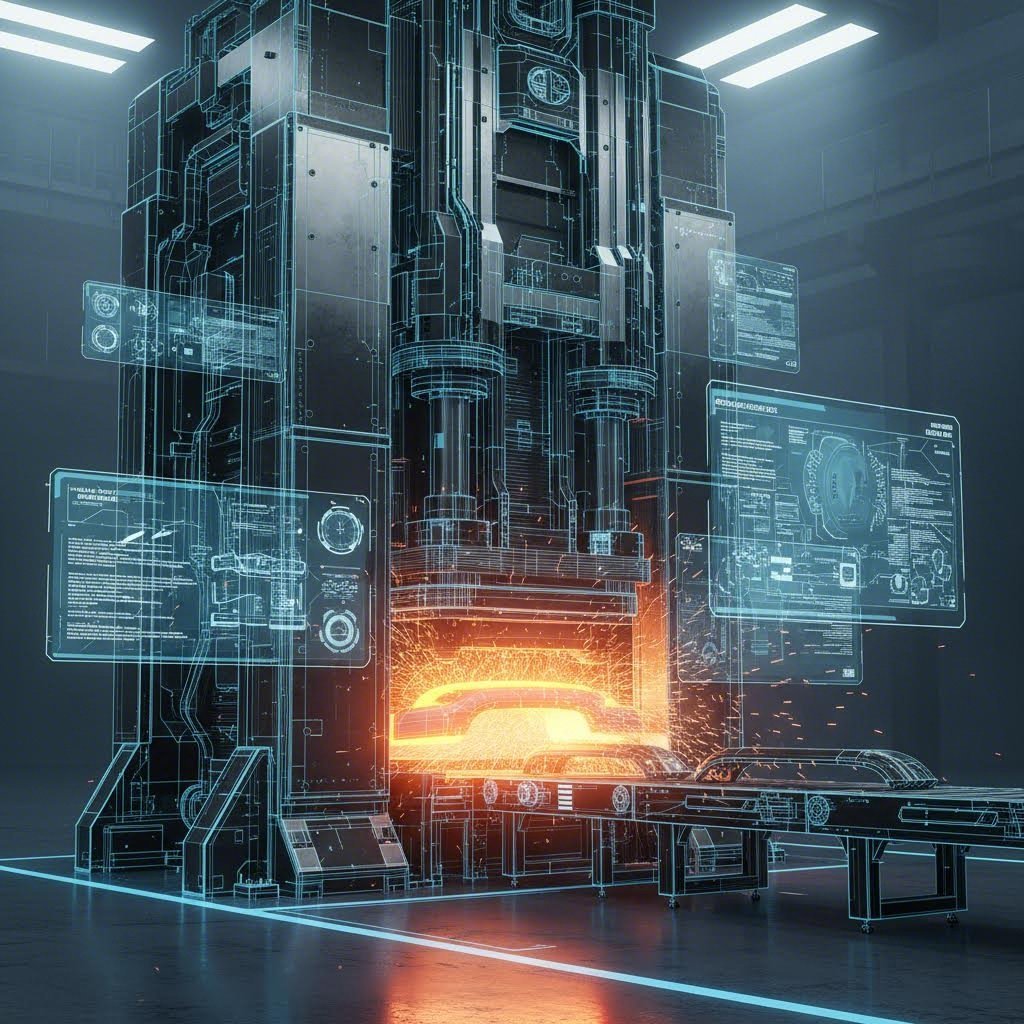

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —