Kovanje automobilske brave: Vodič za precizni postupak i dizajn

KRATKO

Žiganje automobilskih bravica je specijalizirani postupak visoke preciznosti koji je ključan za proizvodnju sigurnosno kritičnih zaključnih mehanizama poput bravca vrata, klijeti i udarnih ploča. Ovaj postupak uglavnom koristi tehnologije progresivno umakanje žiganja i preciznog izbijanja IATF 16949 standardima kvalitete, osiguravajući da svaki sastojak, od kućišta do unutarnjeg opružnog držača, zadovoljava specifikacije globalnih OEM proizvođača.

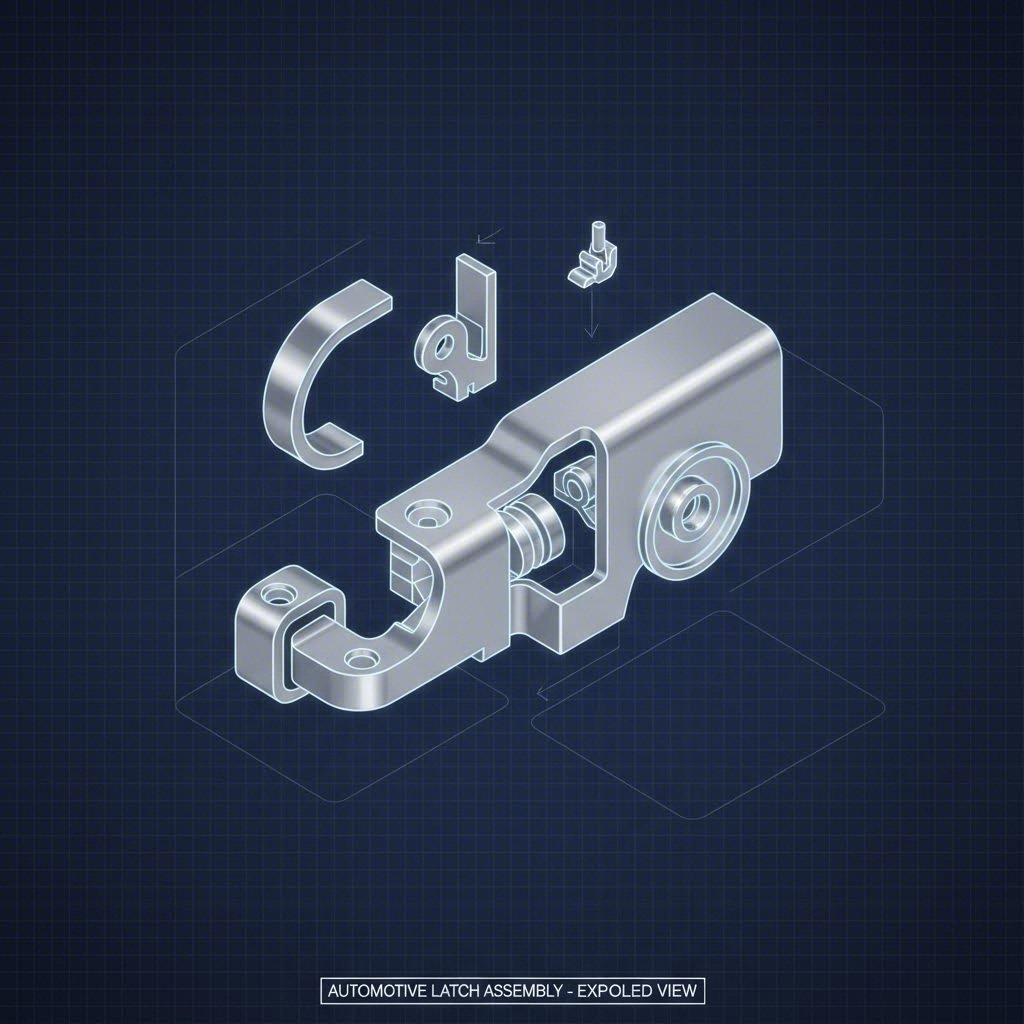

Anatomija mehanizama bravica izrađenih žiganjem

Automobilske brave su naizgled jednostavni sklopovi, no zapravo se radi o složenim kinematskim sustavima sastavljenim od više metalnih dijelova izrađenih žiganjem koji rade u simbiozi. Razumijevanje specifičnih zahtjeva za žiganje svakog pojedinog dijela ključno je kako za inženjere tako i za menadžere nabave.

Središte bilo koje automobilske brave za vrata sastoji se od viljuškastog vijka (ili zasuna) i kotrljajućeg štifta (ili klika) . Ova dva dijela su glavni elementi koji preuzimaju opterećenje i odgovorni su za držanje vrata zatvorenima tijekom sudara. Stoga zahtijevaju najvišu razinu preciznosti. Kaljenje ovih dijelova često uključuje fine Blanking ili precizno kaljenje s operacijama obrade kako bi se postigle 100% posiječene ivice. To osigurava glatke površine međusobnog djelovanja bez potrebe za sekundarnim brušenjem, što je ključno za taktilni "osjećaj" zatvaranja vrata i mehaničku pouzdanost brave.

Oko ovih mehanizama nalazi se kućište brave ili leđna ploča. Kućište se obično izrađuje od cinkom prevučenog ili hladno valjanog čelika i djeluje kao šasija za sklop. Postupak utiskivanja ovdje je usmjeren na stvaranje složenih geometrija savijanja i ukrućenja rebri koja održavaju strukturni integritet pod opterećenjem. Za razliku od unutarnjih mehanizama, kućište često prioritet daje otpornosti na koroziju i točnosti točaka pričvršćivanja umjesto kvalitete rubne površine.

Ključni proizvodni procesi: progresivni alat i precizno prorezivanje

Proizvodnja komponenata bravice u automobilskim količinama — koje često dosežu milijune komada godišnje — zahtijeva proizvodne postupke koji uravnotežuju brzinu, trošak i izuzetnu preciznost.

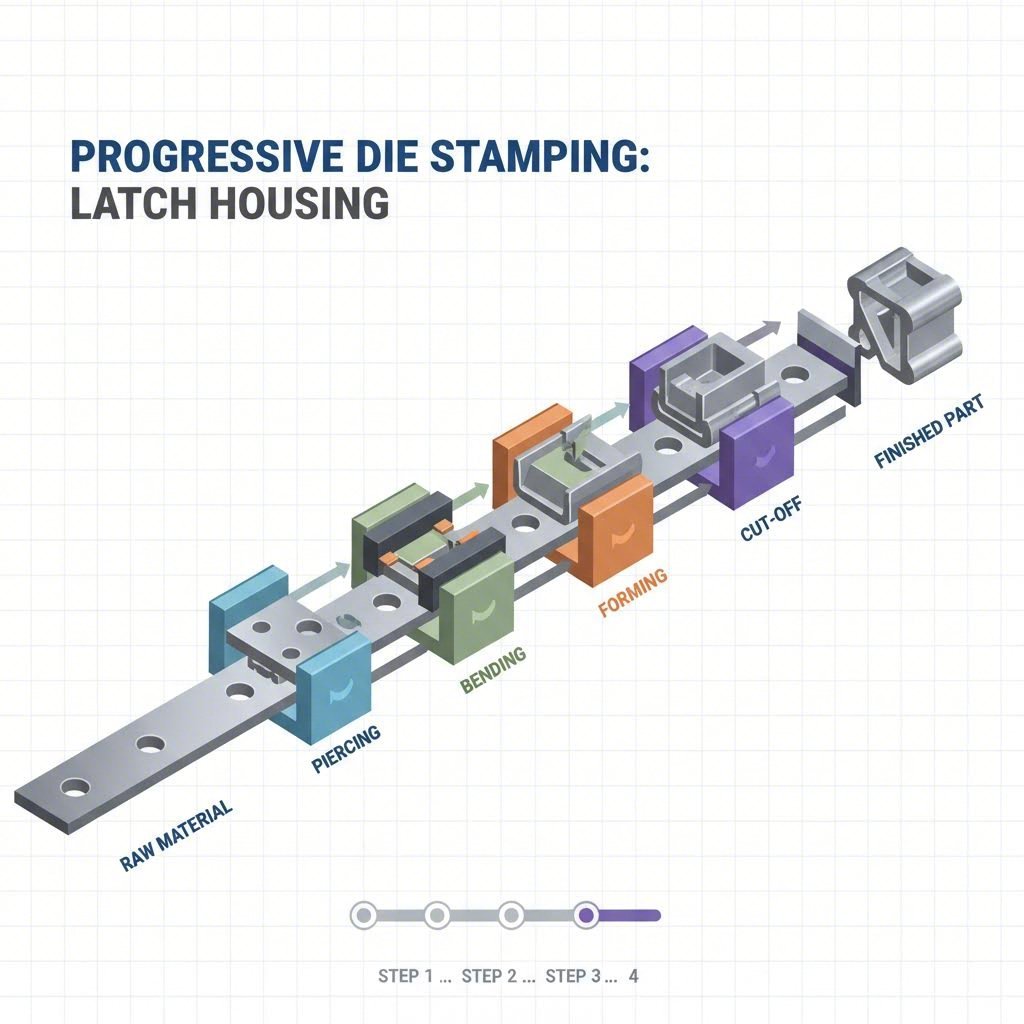

Progresivno umakanje

Većina komponenata bravice, uključujući nosače, poluge i kućišta, progresivno umakanje to je standard. U tom procesu metalnu traktu se hrani kroz tiskaru s više stanica. Svaka stanica izvodi određenu operaciju rezanja, savijanja, kovanja ili proboja dok se dio postupno kreće kroz crtež. Ova metoda je idealna za proizvodnju velikih količina, omogućavajući brzine od stotina dijelova u minuti uz održavanje dosljednih tolerancija.

Sljedeći članak

Međutim, za funkcionalno "srce" zaključavanja (priključak i čvor), standardno progresivno pecanje može uvesti previše prekida (razlomka) na rub dijelova. Ovdje je fine Blanking postaje neophodno. Za fino obaranje koristi se posebna štampa koja tijekom šišanja nanosi protivnagrađeni pritisak na materijal. Rezultat je dio s potpuno obrezanim, glatkim rubovima i superiornom ravnošću. Ovaj proces eliminira potrebu za sekundarnim postupcima obrade poput broširanja ili frenaže, značajno smanjujući ukupne troškove po dijelu, uz poboljšanje otpornosti na umor zaključavanja mehanizma.

| Značajka | Progresivno umakanje | Fine Blanking |

|---|---|---|

| Glavno primjena | S druge strane, za vozila s brzinom od 300 mm do 300 mm, ne smiju se upotrebljavati strojevi za upravljanje brzinom. | Uvođenje u upotrebu |

| Kvaliteta ruba | U slučaju da je to moguće, treba se uzeti u obzir i broj i broj otkucaja. 1/3 cijev) | Glatka, 100% obrezana obala |

| Tolerancije | svaka vrsta vozila mora biti u skladu s ovom Uredbom. | svaka vrsta vozila mora biti u skladu s ovom Uredbom. |

| Brzina Proizvodnje | Vrlo visoko | Umerena |

Izbor materijala za ključne sigurnosne zatvarače

U slučaju da je proizvod izravno proizvedeno iz materijala, u skladu s člankom 6. stavkom 2. U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EZ) br. 765/2008 i člankom 4. stavkom 3. točkom (b) Uredbe (EZ) br. 765/2008 i člankom 4. točkom (c) Uredbe (EZ) br. 765/2008 i člankom 4. točkom (c) Uredbe (EZ) br. 7

Čelični materijali od visokokvalitetne niskorazvojne legure (HSLA) često se koristi za strukturne komponente kao što je montažna ploča. HSLA nudi odličan odnos snage i težine, omogućavajući tanje materijale koji smanjuju ukupnu težinu vozila bez ugrožavanja sigurnosti pri sudaru. za unutarnji mehanizam zaključavanja od čelika od ugljika (kao što su SAE 1050 ili 4140) su uobičajeni. Ti se materijali često štampaju u izgaranom stanju, a zatim se toplinski tretiraju (u slučaju tvrđene ili kroz tvrđenu) kako bi se odupirali nošenju zbog ponavljajućeg klizanja otvaranja i zatvaranja vrata.

S druge vrste "Sredstva za zaštitu od eksploziva" su: Iako je skuplji i teži za obaranje zbog tvrđanja, nehrđajući čelik uklanja potrebu za naknadnim oblaganjem, nudeći dugoročnu pouzdanost.

Uputstva za projektiranje i izazovi u inženjerstvu

Dizajniranje pečata za automobile predstavlja specifične inženjerske izazove kojima se mora pristupiti u ranoj fazi projektiranja za proizvodnju (DFM). Jedna od glavnih pitanja je oprugavanje tendenciju metala da se nakon savijanja vrati u svoj izvorni oblik. U čelima visoke čvrstoće koje se koriste za zatvarače, povratna sila je značajna i teško je predvidjeti. Iskusni stamperi koriste simulacijski softver kako bi precizno preobličili materijal tako da se opusti na odgovarajuću toleranciju.

Još jedno kritično ograničenje dizajna je odnos između rupe i rupe - Što? Mehanizmi za zaključavanje često su kompaktni, što je natjeralo dizajnere da na ivici dijela postave otvore za okretanje. Standardna pravila za pečatiranje predlažu minimalnu udaljenost od 1,2 puta debljine materijala kako bi se spriječilo izbočenje ili pukotine. Međutim, zahvaljujući specijaliziranim dizajnima alata i aktivnim snagama za odvajanje, kompetentni proizvođači mogu pomaknuti ove granice kako bi se uklopili u uski prostor za pakiranje unutar vrata vozila.

- Smjer žulja: U pokretnim mehanizmima smjer otplata je kritičan. Inženjeri moraju na crtežima navesti "stranu grba" kako bi osigurali da oštre ivice budu udaljene od površine za spajanje ili da se uklone putem pada.

- Kontrola ravnosti: Stigla i hvatač moraju ostati savršeno ravni da bi se pravilno uključili. Stampiranje oslobađa unutarnje napone koji mogu uzrokovati deformaciju; za vraćanje ravnosti često su potrebne sekundarne operacije kovljenja.

U skladu s člankom 3. stavkom 1.

U automobilskoj industriji, kvaliteta nije opcijska, već regulatorna obaveza. Proizvođači koji se bave otvaranjem automobila moraju gotovo uvijek držati IATF 16949 certifikacija - Što? Ovaj standard prevazilazi opće zahtjeve ISO 9001, naglašavajući prevenciju mana, smanjenje varijacija u lancu opskrbe i kontinuirano poboljšanje.

U slučaju da se nabavljaju proizvodi, timovi za nabavku trebaju tražiti PPAP (Proces odobravanja proizvodnih dijelova) mogućnosti. To uključuje stroge postupke provjere, uključujući izvješća o dimenzionalnoj raspodjeli, certifikate materijala i funkcionalno testiranje ciklusa. Dobavljač mora dokazati da je njegov postupak utiskivanja stabilan (CpK > 1,33) i sposoban za dosljedno isporučivanje dijelova bez nedostataka.

Za poduzetnike koji moraju proći složen prijelaz od početnog dizajna do serijske proizvodnje, ključno je uspostaviti suradnju s iskusnim proizvođačem. Shaoyi Metal Technology specijalizirana je za upravo ovaj segment, nudeći sveobuhvatna rješenja za automobilsko utiskivanje koja premošćuju jaz između brzog izradnjom prototipa i visokoserijskom proizvodnjom. S mogućnostima prese do 600 tona i strogom primjenom globalnih OEM standarda, pruža tehničko znanje potrebno za validaciju složenih geometrija zaključavanja prije nego što se pređe na skupu stalnu alatnu opremu.

Zaključak: Osiguravanje uspjeha u automobilskom utiskivanju

Kovanje automobilskih bravica više je od savijanja metala; to je disciplina koja spaja znanost o materijalima, kinematički dizajn i precizijsko inženjerstvo. Za B2B kupce i inženjere, uspjeh leži u razumijevanju nijansi procesa — od potrebe za finim izrezivanjem kod zaključnih dijelova do kritičnog upravljanja povratnim elastičnim deformacijama kod čelika visoke čvrstoće.

Odabir pravog proizvodnog partnera zahtijeva da se pogled proširi izvan osnovne snage prese. Idealni partner mora pokazati duboko stručno znanje u DFM-u za mehanizme ključne za sigurnost, robusni sustav upravljanja kvalitetom temeljen na IATF 16949 te sposobnost skaliranja od prototipa do milijuna komada. Davanjem prednosti ovim tehničkim i operativnim kompetencijama, automobilski OEM-ovi mogu osigurati da njihovi sustavi bravica nude sigurnost na kojoj putnici računaju, kao i besprijekornu performansu koju tržište zahtijeva.

Često postavljana pitanja

1. Koje su 7 koraka u postupku kovanja?

Sedam uobičajenih koraka u procesu metalnog utiskivanja, koji se često koristi u progresivnim matricama za bravice, uključuju: Iskljucivanja (izrezivanje početnog oblika), Prodiranja (probušivanje rupa), Crtež (izvlačenje materijala u oblik), Krivljenje (oblikovanje kutova), Zrakovanje (probadanje u matricu bez potpunog oslanjanja na dno), Otpremanje (stiskanje materijala radi preciznosti i čvrstoće), i Sranje (uklanjanje viška materijala). Za složene dijelove brave ovi se koraci kombiniraju u jednom automatiziranom radu prese.

2. Je li žigosanje metala skupo?

Metalno utiskivanje zahtijeva značajnu početnu ulaganja u čvrstu alatnu opremu (matrice), što može biti skupo. Međutim, za proizvodnju velikih serija u automobilskoj industriji, izuzetno je ekonomično. Jednom kada se alati izrade, trošak po komadu drastično pada u usporedbi s obradom strojevima ili lijevanjem, što ga čini najisplativijim ekonomskim rješenjem za masovnu proizvodnju milijuna komponenata za brave.

3. Što su automobilska utiskivanja?

Automobilske žičane ploče su metalni dijelovi koji se oblikuju utiskivanjem lima u određene oblike pomoću kalupa. Oni se protežu od ogromnih panela karoserije poput haube i blatobrana do malih preciznih mehanizama poput bravica vrata, nosača i električnih priključaka. Osnovni su za strukturu, sigurnost i funkcionalnost vozila.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —