Debljina upravljačke poluge od žičane čelika: Vodič inženjera

KRATKO

Ne postoji jedinstveni standard za debljinu materijala ručice upravljačkog mehanizma od kaljenog čelika. Tipično se kreće od 0,024 inča (0,6 mm) do 0,250 inča (6,35 mm), pri čemu većina automobilskih primjena spada ispod 5 mm. Točna debljina ključna je tehnička odluka koja uravnotežuje težinu vozila, predviđenu upotrebu, potrebnu strukturnu čvrstoću i trošak proizvodnje.

Razumijevanje debljine ručice upravljačkog mehanizma od kaljenog čelika: Tehnički pregled

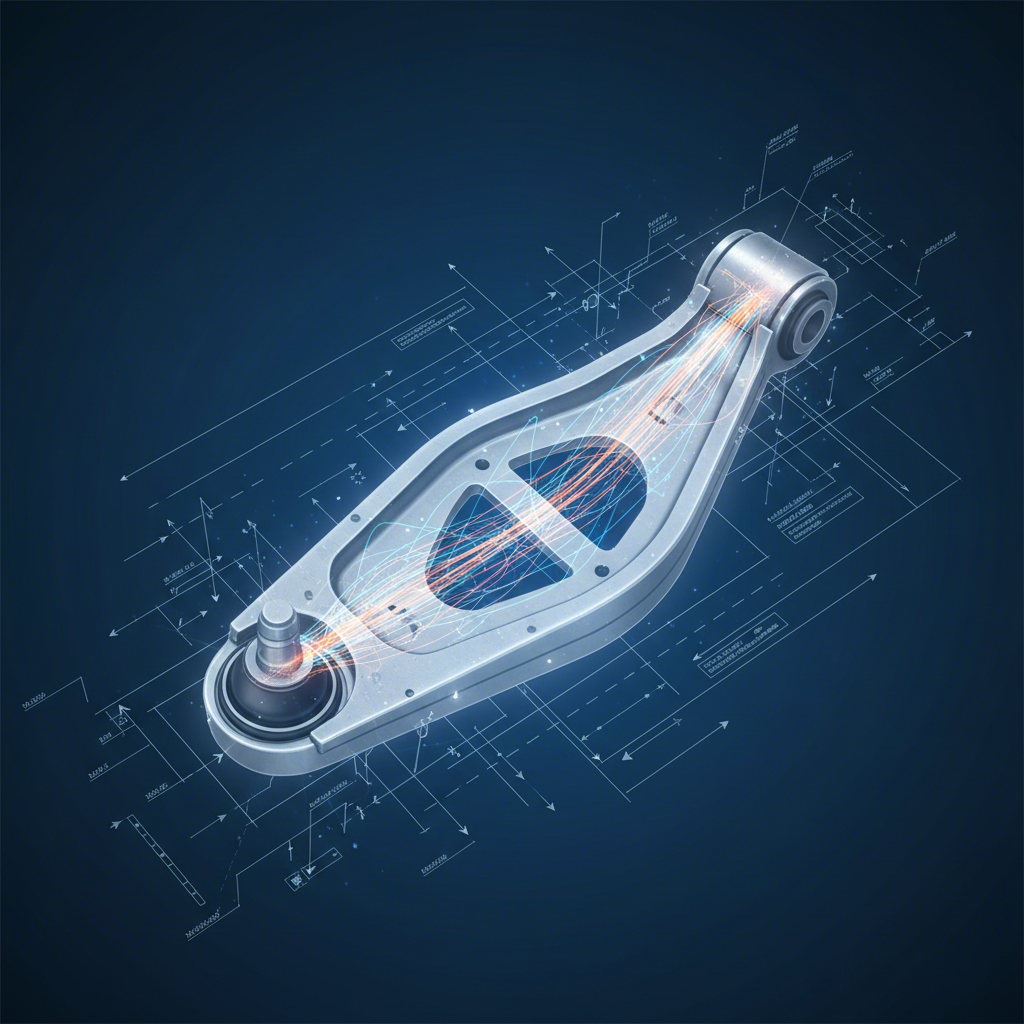

Opruga od čelika izrađena utiskivanjem je ključni dio ovjesa koji povezuje okvir vozila s navojem točka, omogućujući kontrolirano kretanje. Proizvodi se tako da se list čelika pod pritiskom oblikuje u određeni oblik pomoću kalupa. Debljina materijala primarni je faktor u čvrstoći, izdržljivosti i težini dijela. Deblji krak općenito je jači, ali i teži te skuplji, što utječe na učinkovitost potrošnje goriva i proizvodne troškove. Inženjeri moraju pažljivo izračunati minimalnu debljinu potrebnu za podnošenje dinamičkih opterećenja koja će vozilo doživjeti, od sila pri zavoju do udaraca od neravnina i rupa na cesti.

Odabir debljine je kompromis. Za lagani putnički automobil, tanji i lakši krak može biti dovoljan i poželjan radi bolje učinkovitosti potrošnje goriva. Međutim, kamion velike nosivosti poput Ram 1500, koji treba prevoziti teška tereta i potencijalno voziti van ceste, zahtijeva znatno deblji i izdržljiviji upravljački krak kako bi se spriječio kvar. Prema istraživanju u Međunarodni časopis znanosti i istraživanja , radovi na ploči za takve dijelove obično se obavljaju na pločama čelika debljine manje od 5 mm. To se usklađuje s industrijskim vodičima koji klasificiraju listovi kao metal ispod 0,25 inča (oko 6,35 mm).

Sam proizvodni proces je ključno pitanje. U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EZ) br. Za proizvođače automobila koji traže visokokvalitetne, precizno istimarane dijelove, potrebni su specijalizirani partneri. Na primjer, tvrtke kao što su Shaoyi (Ningbo) Metal Technology Co., Ltd. u skladu s člankom 3. stavkom 2. stavkom 3. ovog Pravilnika, Komisija može, ako je potrebno, provesti reviziju i provjeriti da je to u skladu s člankom 3. stavkom 3.

Za jasniju sliku, evo sažetak tipičnih raspona debljine čelika koji se koriste u proizvodnji:

| Izvor/Standard | Tipičan opseg debljine | Napomene |

|---|---|---|

| S druge strane, za proizvodnju električnih goriva za snimanje, upotrebljavanje ili proizvodnju električnih goriva za snimanje, upotrebljavanje ili proizvodnju električnih goriva za snimanje, upotrebljavanje ili proizvodnju električnih goriva za snimanje, upotrebljavanje ili proizvodnju električnih goriva za snimanje, upotreblja | - 0,24" - 0,250" (0,6mm - 6,35mm) | To predstavlja cijeli asortiman za proizvodnju ploča. |

| S druge strane, za proizvodnju automobila, primjenjuje se sljedeći standard: | smanjenje veličine | U slučaju automobila, za koje se primjenjuje presjek "T" ili "T" u skladu s člankom 6. stavkom 1. |

| Uređaji za proizvodnju električnih vozila | 10-14 Gauge (0,0747" - 0,1345") | Koristi se za konstrukcijske dijelove i za teške nosile. |

| General Industrial (Tripar Inc.) | 16-20 Gauge (0,0598" - 0,0359") | Uobičajena za komponente i kućišta opće namjene. |

Usporedba: kaljeni čelik nasuprot cjevastim nasuprot kovanim vodilicama

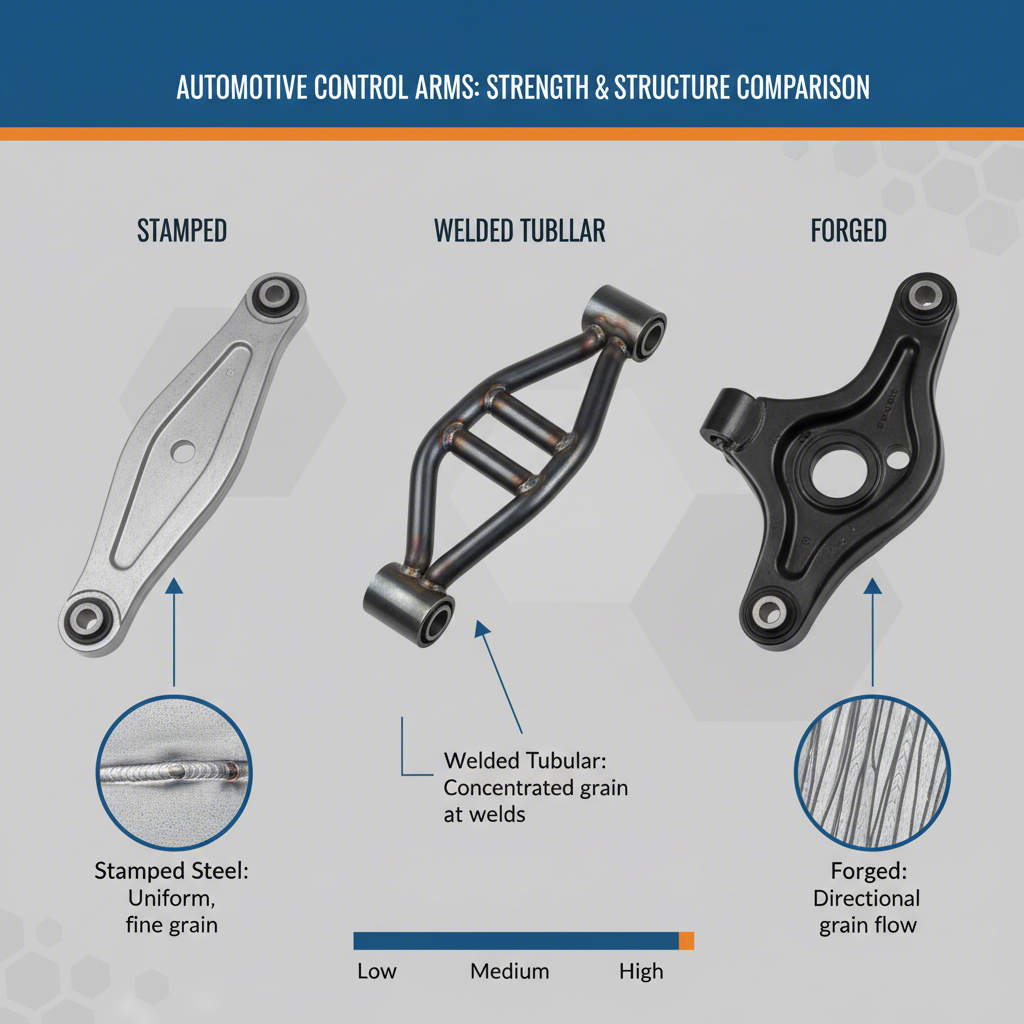

Prilikom zamjene ili nadogradnje komponenti ovjesa, susrest ćete se s tri glavne vrste vodilica: kaljenim, cjevastim i kovanim. Svaka ima različit proizvodni postupak koji rezultira različitim radnim karakteristikama, troškovima i idealnim slučajevima primjene. Razumijevanje tih razlika ključno je za donošenje informirane odluke za vaše vozilo.

Limeni čelični nosači najčešća su vrsta koja se nalazi u serijskim vozilima. Proizvode se masovno presovanjem limova čelika u željeni oblik. Ova metoda izuzetno je ekonomična, ali se ponekad može smatrati manje izdržljivom od drugih opcija, osobito u performans aplikacijama. Cijevne kontrolne ruke izrađuju se zavarivanjem dijelova okrugle ili kvadratne čelične cijevi. To omogućuje veću fleksibilnost u dizajnu, visok omjer čvrstoće i težine te poboljšanu geometriju ovjesa, zbog čega su popularna nadogradnja na tržištu naknadne opreme. Kovanе ručice za upravljanje stvaraju se zagrijavanjem čvrste metalne šipke i prešanjem u kalup pod ekstremnim tlakom. Ovaj proces poravnava unutarnju zrnatu strukturu metala, što rezultira izuzetnom čvrstoćom i otpornošću na umor, zbog čega su pogodni za vozila namijenjena teškim uvjetima rada ili visokim performansama.

Odabir među njima često ovisi o vašim ciljevima. Za svakodnevno korištenje, kvalitetna zamjena od kaljenog čelika je obično dovoljna. Za obnovu klasičnih automobila ili vožnju s naglaskom na performanse, cjevasti polugasti nosači nude značajne prednosti u upravljivosti i izdržljivosti. Za ekstremnu vanjsku upotrebu ili trkačke primjene, superiorna čvrstoća kovanog nosača je često neophodna.

U nastavku je detaljna usporedba triju vrsta:

| Značajka | Kaljeni čelik | Čelik u obliku cijevi | Sklopljeni čelik/aluminijum |

|---|---|---|---|

| Proces proizvodnje | Presovano iz jednog lima čelika. | Zavareno od šupljih čeličnih cijevi. | Obliformirano iz čvrste metalne šipke pod djelovanjem topline i tlaka. |

| Prednosti | Najniža proizvodna cijena; lagana konstrukcija; pogodna za masovnu proizvodnju. | Visok omjer čvrstoće i težine; prilagodljiva geometrija; poboljšana krutost. | Izvrsna čvrstoća i otpornost na zamor; gusto zrnato struktura. |

| Nedostaci | Može biti manje kruta; može se savijati pod velikim opterećenjima; percipira se kao niža kvaliteta. | Viša proizvodna cijena od kaljenih; zavarene spojeve mogu biti točke kvara ako nisu pravilno izvedene. | Najviša proizvodna cijena; često je teža od drugih vrsta. |

| Tipična debljina/spec | 0,6 mm - 5 mm lim | ~.120" (3 mm) zid D.O.M. cijevi | Čvrsto izgrađen |

| Najbolja uporaba | OEM zamjena za svakodnevna vozila. | Vozila za performanse na cesti, nadogradnje klasičnih automobila, lagana upotreba na stazi. | Teretni kamioni velike izdržljivosti, vozila za teren, profesionalno trkalište. |

Na primjer, dobavljač visokoučinkovitih naknadnih dijelova poput Classic Performance Products navodi da njihovi cjevasti krakovi koriste .120" debljine zida D.O.M. (Drawn Over Mandrel) cijevi, materijal visoke kvalitete poznat po svojoj jednolikoj debljini zida i čvrstoći, ističući fokus na izdržljivost za tržište performansi.

Specifikacije materijala: Razumijevanje kalibara, klasa i tolerancija čelika

Osim debljine, kvaliteteta upravljačkog kraka određuje se točnom vrstom čelika koja se koristi i tolerancijama u proizvodnji. Ne svaki čelik je jednak, a razumijevanje ovih detalja može vam pomoći da prepoznate komponentu više kvalitete. Debljina se često mjeri u kalibrima, sustavu u kojem veći broj odgovara tanjem limu. To može biti kontradiktorno, pa je često jasnije pozivati se na debljinu u inčima ili milimetrima.

Važno je znati da određeni broj kalibra predstavlja različitu debljinu ovisno o vrsti metala. Na primjer, čelik kalibra 14 nije iste debljine kao aluminij kalibra 14. Pouzdani proizvođači će u svojim specifikacijama navesti točne mjere. Osim toga, materijali imaju ugrađene tolerancije debljine. Prema vodiču tvrtke Tripar Inc. , list čelika kalibra 14 nazivne debljine 0,0747 inča može imati proizvodnu varijaciju ±0,007 inča. To znači da stvarni materijal može biti nešto deblji ili tanji, što može biti kritično za visokotočne primjene.

U automobilskim primjenama koriste se specifične legure čelika dizajnirane za kombinaciju čvrstoće, obradivosti i izdržljivosti. U radu IJSR spominju se materijali poput mikro legure čelika (C45) za kovane nosače i feritno-bainitski (FB) čelici za tiskane komponente, koji nude visoku čvrstoću i dobru obradivost. Prilikom procjene dijelova trećih strana, tražite proizvođače koji navode klasu korištenog čelika, poput 1018 mekog čelika ili jačeg 4130 hromolija za cjevaste nosače. Ovaj stupanj detalja često je pokazatelj kvalitetnijeg proizvoda.

U nastavku je pojednostavljeni prikaz pretvorbe uobičajenih kalibara čelika u izravnije mjere:

| Razmak | Inči (nazivni) | Milimetri (približno) |

|---|---|---|

| 10 | 0.1345" | 3.42 mm |

| 12 | 0.1046" | 2.66 mm |

| 14 | 0.0747" | 1.90 mm |

| 16 | 0.0598" | 1.52 mm |

| 18 | 0.0478" | 1.21 mm |

Često postavljana pitanja

1. Koja je razlika između limenih i kovanina nosača?

Glavna razlika je u postupku izrade i rezultirajućoj čvrstoći. Stabilizatori izrađeni utiskivanjem izrađuju se tako što se lim od čelika oblikuje pod pritiskom, što je ekonomično za masovnu proizvodnju, ali može biti manje kruto. Kovanima stabilizatorima izrađuju se od čvrstog komada zagrijanog metala koji se komprimira u kalup, pri čemu se struktura zrna metala poravnava s oblikom dijela. Ovaj postupak stvara komponentu s izvrsnom čvrstoćom i otpornošću na zamor, zbog čega je idealna za teške uvjete rada ili visoke performanse.

2. Jesu li stabilizatori od čelika izrađeni utiskivanjem magnetski?

Da, stabilizatori od čelika izrađeni utiskivanjem su magnetski. Čelik je ferometal, što znači da sadrži željezo i privlači ga magneti. To je jednostavan način da se razlikuje stabilizator od čelika od onog od aluminija, jer aluminij nije magnetski. Ako se magnet pričvrsti za stabilizator, on je izrađen od čelika izrađenog utiskivanjem ili od sivog lijeva.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —