Dekodiranje standarda za ispitivanje žičanih čeličnih vodilica

KRATKO

Standardi za ispitivanje nosača upravljača od kaljenog čelika nisu jedinstveni univerzalni propis, već skup tehničkih postupaka koje definišu inženjerska tijela poput SAE International i pojedinačni proizvođači vozila. Ova rigorozna ispitivanja procjenjuju ključne radne pokazatelje uključujući krutost, deformaciju, čvrstoću i otpornost na sudar kako bi se osigurala sigurnost, izdržljivost vozila i sukladnost s originalnim specifikacijama (OE).

Definiranje nosača upravljača od kaljenog čelika: Karakteristike i identifikacija

Opruga od čelika izrađena utiskivanjem je ključni sastojak ovjesa vozila koji povezuje šasiju s kotačem. Proizvodi se utiskivanjem i zavarivanjem limova čelika u šuplju, krutu strukturu. Ovaj postupak izuzetno je ekonomičan, zbog čega su opruge od čelika izrađene utiskivanjem čest izbor za mnoga moderna putnička vozila i kamione. Glavna prednost je ravnoteža između čvrstoće i niske proizvodne cijene, što omogućuje široku upotrebu u serijski proizvedenim vozilima. Međutim, one mogu biti podložnije koroziji u usporedbi s alternativama poput lijevanog željeza ili aluminija ako je zaštitni premaz oštećen.

Proizvodnja ovih komponenti je precizan inženjerski zadatak. Proizvodnja velikih serija uključuje utiskivanje lima u dva poluomotača koji se zatim zavaruju zajedno. Ovaj proces mora biti pažljivo kontroliran kako bi se osigurala strukturna čvrstoća i dosljedan rad. Za proizvođače automobila koji traže preciznost u utiskivanju metala, specijalizirani dobavljači nude sveobuhvatna rješenja od izrade prototipa do masovne proizvodnje. Na primjer, Shaoyi (Ningbo) Metal Technology Co., Ltd. ilustrira ovu stručnost, koristeći napredne automatizirane objekte i IATF 16949 certifikaciju za isporuku visokokvalitetnih komponenti za složene auto-motive primjene.

Prepoznavanje upravljačkog poluga od kaljenog čelika na vozilu jednostavno je uz nekoliko vizualnih znakova. Za razliku od grublje teksture livenih dijelova, poluge od kaljenog čelika obično imaju glatku površinu i izraženi zavarani šav koji se proteže duž njihove duljine. Znati kako ih prepoznati važno je za održavanje i nadogradnju, osobito na vozilima poput Chevy Silverado ili GMC Sierra, gdje su kroz različite modelske godine korištene različite materijale.

Kako biste potvrdili ima li vaše vozilo upravljačke poluge od kaljenog čelika, tražite sljedeće karakteristike:

- Završnica: Obično imaju sjajnu crnu boju kao zaštitu od korozije.

- Tekstura površine: Površina je općenito glatka, za razliku od grube teksture sivog liva ili livenog aluminija.

- Gradnja: Vidljivi zavareni šav gdje su spojena dva kaljena dijela jasan je pokazatelj.

- Ispitivanje materijala: Jednostavni test magnetom može pomoći; magnet će se čvrsto privući na čelik, ali ne i na aluminij.

Stanje automobilske ispitne norme za upravljačke poluge

Ne postoji jedinstveni, javno dostupni, univerzalni standard za testiranje ovijenih čeličnih nosača upravljača. Umjesto toga, kriteriji performansi i sigurnosti regulirani su složenim okvirom unutarnjih specifikacija proizvođača i smjernicama razvijenima od strane organizacija u industriji. Tijela poput SAE International rade na razvoju standardiziranih postupaka testiranja koji se mogu koristiti u cijeloj industriji za procjenu ključnih karakteristika poput krutosti, deformacije i čvrstoće. Međutim, ovi često služe kao osnovica ili metodološki vodič, a ne kao obavezan univerzalni kodeks.

Većina ispitnih standarda vlasništvo je proizvođača opreme (OEM-ova) poput Forda, GM-a i drugih. Svaki proizvođač automobila razvija svoj detaljni skup zahtjeva i ispitnih protokola prilagođenih specifičnoj platformi vozila, njegovoj težini, namjeni i ciljevima sigurnosti u sudarima. Ovi unutarnji standardi strogo su povjerljivi i određuju točne mjere performansi koje nosač upravljačkog mehanizma dobavljača mora zadovoljiti kako bi bio odobren za proizvodnju. Time se osigurava da svaki sastavni dio predvidivo funkcionira unutar integriranih sustava sigurnosti i ovjesa vozila.

Ovi standardi temeljito su važni za osiguravanje sigurnosti i izdržljivosti vozila. Nosač upravljačkog mehanizma mora biti u stanju podnijeti ogromne sile tijekom vožnje u zavojima, kočenja i udara bez otkazivanja. Ispitivanje potvrđuje da komponenta neće izgubiti stabilnost ili puknuti pod ekstremnim opterećenjima te će se deformirati na predvidiv način tijekom sudara kako bi pomogla u upravljanju energijom sudara. Kao što je istaknuto u istraživanju s Politecnico di Torino , sukladnost s međunarodnim standardima testiranja ključna je za potvrđivanje učinkovitosti ruku od inovativnih ili hibridnih materijala. Ova stroga validacija osigurava da svaka upravljačka poluga, bilo da je od kaljenog čelika ili drugog materijala, zadovoljava stroge kriterije sigurnosti i učinkovitosti.

Ključne procedure testiranja: Od krutosti do otpornosti na sudar

Kako bi potvrdili učinkovitost upravljačke poluge od kaljenog čelika, inženjeri koriste niz rigoroznih testova koji simuliraju uvjete iz stvarnog svijeta. Ove procedure dizajnirane su za mjerenje svega, od osnovne krutosti do točaka sloma pod ekstremnim opterećenjem. Opća svrha, kako je navedeno u tehničkim radovima SAE-a, jest uspostaviti standardizirani pristup testiranju krutosti, oblika deformacije i konačne čvrstoće. Ovi testovi mogu se u širokom smislu kategorizirati kao statičke, dinamičke, zamorne i okolišne evaluacije.

Statike opterećenje testovi mjere krutost i deformaciju nosača upravljača pod stalnom silom. Na primjer, primjenjuje se određeno opterećenje i mjeri rezultirajuće pomjeranje. Komponenta može se smatrati uspješnom ako je deformacija minimalna pod značajnim opterećenjem; jedan usporedni test na nosaču od lijevanog čelika zabilježio je deformaciju od samo 0,17 mm pod opterećenjem od 32 kN. Dinamičko ili udarno testiranje, s druge strane, procjenjuje reakciju nosača na iznenadne sile, što je ključno za procjenu sposobnosti preživljavanja sudara. Ovi testovi simuliraju situacije poput udara u rubnik ili rupu na cesti i od presudne su važnosti za osiguravanje da komponenta otpada na siguran i predvidiv način tijekom sudara.

Testiranje umora je još jedan ključni aspekt, kod kojeg se nosač podvrgava milijunima ciklusa različitih opterećenja kako bi se simulirao cijeli vijek trajanja. To osigurava da komponenta može izdržati ponavljane napetosti svakodnevnog vožnje bez pojave pukotina ili preranog otkazivanja. Konačno, testiranje u uvjetima okoline izlaže nosač uvjetima poput slane magle i vlažnosti kako bi se provjerila učinkovitost premaza otpornih na koroziju, što je ključan faktor za vijek trajanja čeličnih komponenti.

Ove raznolike metode ispitivanja pružaju sveobuhvatan pregled mogućnosti nosača. Sljedeća tablica sažima primarne kategorije testiranja:

| Vrsta testa | Svrska | Ključni mjereni parametri |

|---|---|---|

| Statičko opterećenje testiranja | Za mjerenje otpornosti komponente na deformaciju pod stalnom silom. | Krutoća (sila nasuprot pomaka), granica elastičnosti. |

| Dinamičko/udarno testiranje | Za procjenu rada pod naglim, visokoenergetskim opterećenjima, simulirajući udarce i sudare. | Otpornost na sudar, oblik deformacije, opterećenje pri lomu. |

| Testiranje zamora | Kako bi se osigurala dugotrajna izdržljivost simuliranjem ponovljenih ciklusa opterećenja tijekom vijeka trajanja vozila. | Vijek trajanja uslijed umora materijala (broj ciklusa do otkaza). |

| Ekološko testiranje | Procijeniti otpornost komponente na koroziju i degradaciju uslijed okoliša. | Učinkovitost zaštitnih premaza (npr. boja, površinska tretiranja). |

Usporedba materijala: Čelik izrezan utiskivanjem nasuprot livenim željeznim i aluminijskim polugama

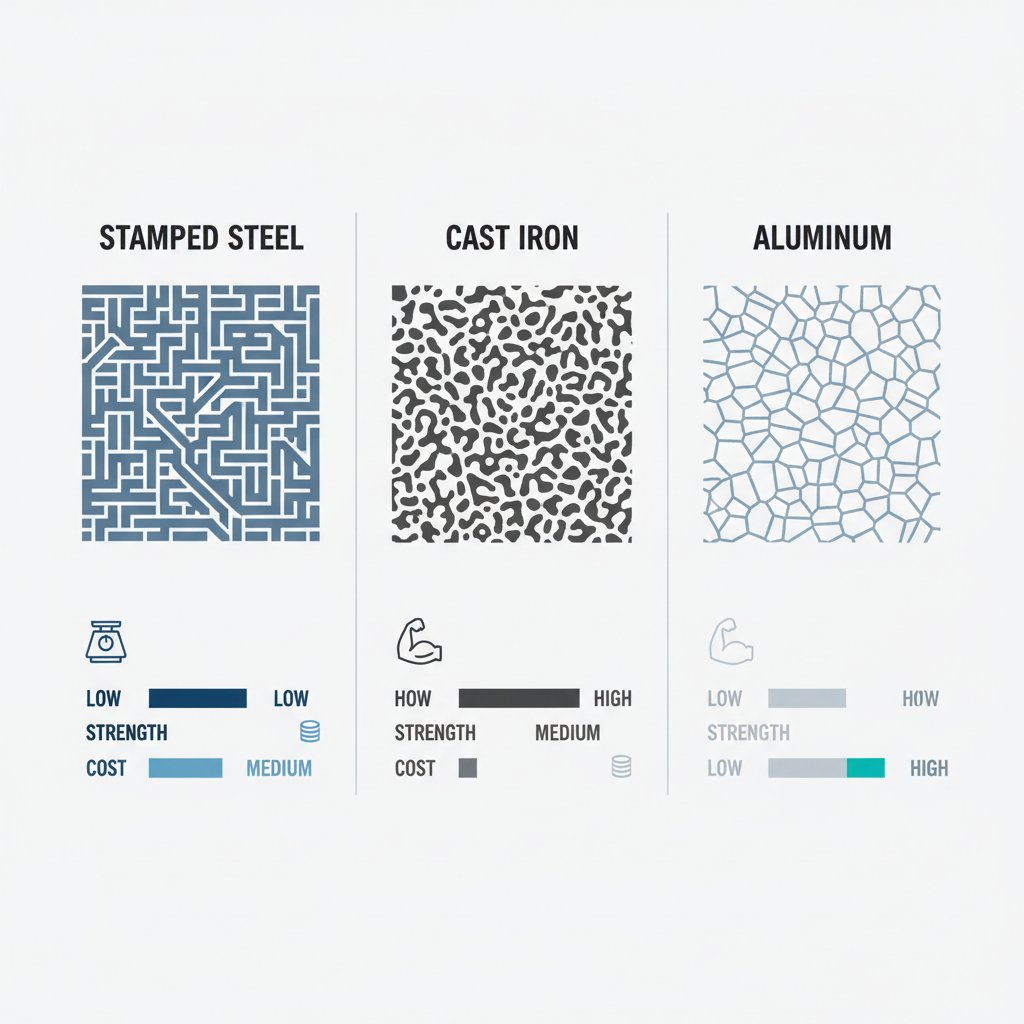

Iako se čelik izrezan utiskivanjem često koristi za poluge upravljačkog sustava, proizvođači također često koriste sivi lijev i liveni aluminij, pri čemu svaki materijal nudi jedinstven skup kompromisa. Odluka o izboru materijala ovisi o namjeni vozila, ciljevima u pogledu performansi i razmatranjima cijene. Odgovor na pitanje "Koji je najbolji metal za poluge upravljačkog sustava?" zahtijeva razumijevanje tih razlika.

Čelični armirani limeni dijelovi cijenjeni su zbog niske proizvodne cijene i dobrog omjera čvrstoće i težine, što ih čini idealnim za uobičajena putnička vozila i teretna kola. Sivi lijev, koji je gušći i jači, često se koristi u teretnim vozilima velike nosivosti i SUV-ovima gdje je maksimalna izdržljivost u teškim uvjetima od ključne važnosti. Nudi izvrsnu čvrstoću i krutost, ali uz veću težinu. Aluminijumski lijev predstavlja laku alternativu koja znatno smanjuje nerasterećenu masu, što može poboljšati vožnju i udobnost vožnje. Zbog toga je pogodan za sportske i luksuzne automobile, iako je obično skuplji te manje duktilan pri udaru u usporedbi s čelikom.

Odabir pravog materijala uključuje ravnotežu između čvrstoće, težine i cijene. Kod teretnih kamiona velike nosivosti, izdržljivost lijevanog željeza može biti prioritet. Kod sportskog automobila, ušteda u težini koju pruža aluminij može biti odlučujući faktor. Kaljeni čelik često predstavlja optimalan kompromis za širok raspon svakodnevnih vozila. Dobavljači rezervnih dijela nude opcije od svih materijala, omogućujući vlasnicima vozila da odaberu zamjenske dijelove koji ili odgovaraju OE specifikacijama ili poboljšavaju performanse prema njihovim specifičnim potrebama.

Usporedba tri uobičajena materijala za nosače upravljača:

| Značajka | Kaljeni čelik | Lijevno željezo | S druge vrste |

|---|---|---|---|

| Proces proizvodnje | Kaljenje i zavarivanje lima | Lijevanje rastopljenog željeza u kalup | Lijevanje rastopljenog aluminija u kalup |

| Tipična primjena | Većina putničkih automobila i lakih teretnih vozila | Teretna vozila velike nosivosti i SUV-ovi | Sportska vozila, luksuzna vozila |

| Jačina | Dobar | Izvrsno | Dobro do izvrsno |

| Težina | Umerena | Teški | Svjetlo |

| Trošak | Niska | Umerena | Visoko |

Često postavljana pitanja

1. Kako znam jesu li moji nosači upravljača od kaljenog čelika?

Kontrolne ručice od kaljenog čelika obično možete prepoznati po izgledu. Najčešće imaju glatki, sjajni crni premaz i vidljiv zavareni šav na mjestu spajanja dviju polovica ručice. Jednostavan test je uporaba magneta; ako se pripije, ručica je izrađena od čelika (kaljenog ili lijevanog). Nasuprot tome, aluminijaste ručice ne privlače magnet i često imaju sirovi, nepremazani srebrni izgled.

2. Što je upravljačka poluga od žbukanog čelika?

Kontrolna ručica od kaljenog lima je komponenta ovjesa izrađena od listova čelika koji se presuju (utiskuju) u određeni oblik, a zatim zavaruju kako bi se stvorila šuplja ali čvrsta struktura. Ova metoda proizvodnje vrlo je ekonomična, zbog čega se kontrolne ručice od kaljenog čelika široko koriste u mnogim modernim, serijski proizvedenim automobilima i kamionima. Iako su čvrste, podložnije su koroziji u teškim klimatskim uvjetima ako dođe do oštećenja zaštitnog premaza.

3. Koji je najbolji metal za kontrolne ručice?

„Najbolji“ metal za upravljačke ručice potpuno ovisi o vozilu i njegovoj namjeni. Čelični lim nudi odličnu ravnotežu između čvrstoće, niske cijene i umjerene težine, zbog čega je prikladan za većinu svakodnevnih vozila. Liveno željezo je teže, ali iznimno izdržljivo, što ga čini idealnim za teretna vozila koja podnose velika opterećenja. Liveni aluminij je najlakša opcija, što poboljšava performanse ovjesa i vožnju, pa je stoga preferirani izbor za sportska i luksuzna vozila gdje su performanse prioritet u odnosu na troškove.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —