Vijek trajanja ručice upravljačkog mehanizma od kaljenog čelika: Stvarni faktori

KRATKO

Vijek trajanja limene čelične poluge obično iznosi između 60.000 i 100.000 milja. Međutim, ovo nije jamstvo. Stvarni vijek trajanja u velikoj mjeri ovisi o uvjetima vožnje i okolišnim čimbenicima, a izloženost soli na cestama i vlazi je glavni uzrok preranog oštećenja zbog rđe i korozije.

Koliki je tipični vijek trajanja limenih čeličnih poluga?

Kada pokušavate utvrditi vijek trajanja limenih čeličnih poluga, naći ćete širok raspon procjena. Razlog tome je taj što, više nego kod mnogih drugih dijelova automobila, njihova izdržljivost izravno ovisi o okolini i načinu korištenja vozila. Iako proizvođači dizajniraju ove komponente za dugotrajnost, njihova inherentna svojstva materijala predstavljaju određene izazove koji mogu znatno skratiti njihov vijek trajanja.

Na temelju podataka iz industrije i stručnih opažanja, očekivani vijek trajanja značajno varira:

- Opća smjernica: Većina izvora navodi raspon od 60.000 do 100.000 mila pod normalnim uvjetima vožnje. To je uobičajeni vremenski okvir za dijelove originalnog proizvođača (OEM) na mnogim putničkim vozilima, uključujući popularne teretne automobile poput Chevy Silverado, gdje se ovo pitanje često pojavljuje.

- Procjena za teške uvjete: U područjima s ekstremnim vremenskim prilikama ili lošim stanjem cesta, realnija očekivanja su na nižoj granici od 60.000 do 80.000 mila.

- Idealni uvjeti: U suhim klimatskim područjima s dobro održavanim cestama, nije rijedkost da ruke upravljača traju 150.000 mila ili više, iako je to iznimka, a ne pravilo.

Glavni razlog ove velike varijacije je priroda samog kaljenog čelika. On se proizvodi tako što se čelični list preša u željeni oblik. Iako je ovo učinkovita proizvodna metoda s obzirom na troškove, dobiveni dio je vrlo sklon rđi i koroziji, posebno u područjima u kojima se zimi koristi sol na cestama. Za razliku od čvrstih kovanina ili odljevaka, kaljeni nosači mogu imati šavove i pukotine u kojima se mogu nakupljati vlažnost i sol, čime se ubrzava oštećenje iznutra prema van.

Na kraju, prijeđeni kilometri trebaju se smatrati smjernicom, a ne strokim intervalom zamjene. Redovna vizualna provjera tijekom redovnog održavanja, poput zamjene ulja ili rotacije guma, najpouzdaniji je način procjene stanja vaših upravljačkih poluga. Tehničar može uočiti rane znakove rđe, istrošenih uštekica ili kvarnih kugličnih zglobova daleko prije nego što postanu ozbiljan sigurnosni problem.

Ključni čimbenici koji skraćuju vijek trajanja upravljačkih poluga

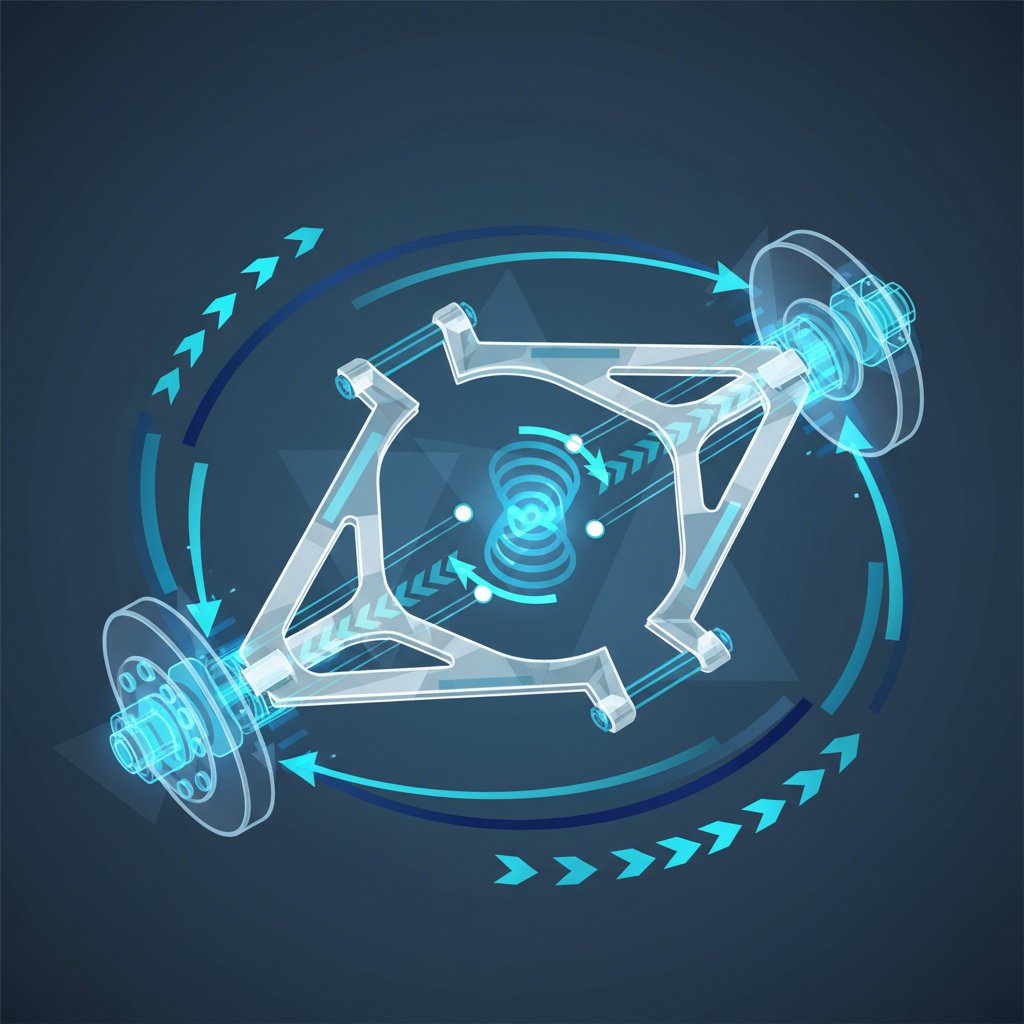

Iako kilometraža pruža približnu procjenu, nekoliko specifičnih čimbenika aktivno skraćuje vijek trajanja upravljačkih poluga od kaljenog čelika. Razumijevanje ovih elemenata može vam pomoći da predvidite moguće probleme i poduzmete preventivne mjere. Najveće prijetnje su okolišno izlaganje, stanje cesta i kvar integriranih komponenti poput ležajeva i kuglastih zglobova.

Korozija izazvana okolišem: Ovo je glavni neprijatelj kaljenog čelika. Izlaganje vlazi, a posebice soli na cestama, pokreće agresivni korozivni proces. Sol uzrokuje elektrokemijsku reakciju koja brzo uništava čelik, slabljenjem njegove strukturne čvrstoće. Upravljačka poluga koja na površini izgleda čvrsta može biti ozbiljno ugrožena unutarnjom korozijom. Zato vozila u područjima poznatim kao "pojas soli" često zahtijevaju zamjenu dijelova ovjesa znatno prije nego ona u suhim i toplijim klimama.

Teški uvjeti vožnje: Vaše navike vožnje i okolina imaju veliki utjecaj. Učestalo vožnja po loše održavanim, nepopločenim ili cestama punim rupa izaziva ogroman napon na cijelom sustavu ovjesa. Svaki snažan udarac šalje udarni val kroz vodilicu, opterećujući metal, a još važnije, gumene uštake i kuglične ležajeve koji omogućuju njezino zakretanje. Tijekom vremena, ti ponovljeni udari mogu uzrokovati umor metala ili prerano oštećenje povezanih dijelova.

Kvar komponente: Često sam čelični krak ne pukne, već se troše njegovi integrirani dijelovi. Gumeni ležajevi, koji apsorbiraju vibracije i omogućuju pokret, mogu isušiti, puknuti ili se stisnuti, što uzrokuje labavu ili bučnu ovjesnu sustav. Kuglasti zglob, koji je ključna točka okretanja koja povezuje krak s upravljačkim čepom, još je jedna uobičajena točka kvara. Na nekim limovitim čeličnim krakovima, osobito na određenim modelima teretnih vozila, konstrukcija za pričvršćivanje kuglastog zgloba može biti slabna točka, što potencijalno može dovesti do katastrofalnog kvara kada se kuglasti zglob odvoji od kraka.

Proces proizvodnje ključan je za trajnost. Iako je utiskivanje ekonomično, potrebna je visoka preciznost kako bi se osigurala čvrstoća. Za proizvođače automobila ključno je nabavljati visokokvalitetne komponente. Tvrtke koje se specijaliziraju za metalno utiskivanje za automobile, poput Shaoyi (Ningbo) Metal Technology Co., Ltd. , koriste napredne procese certificirane prema IATF 16949 za proizvodnju pouzdanih dijelova koji zadovoljavaju stroge industrijske standarde, od izrade prototipa do masovne proizvodnje.

Kako biste maksimalno produljili vijek trajanja vaših upravljačkih poluga, razmislite o ovim preventivnim savjetima:

- Redovito perite podvozje vozila, posebno tijekom zimskih mjeseci, kako biste uklonili sol i prljavštinu.

- Vožite oprezno i pokušajte izbjegavati udaranje u rupе i velike neravnine na cesti.

- Godišnje provjeravajte svoj sustav ovješenja kod kvalificiranog tehničara kako biste na vrijeme otkrili znakove habanja ili korozije.

Kaljeni čelik naspram alternativnih materijala

Kada dođe vrijeme za zamjenu upravljačke poluge, možda ćete otkriti da imate opcije osim standardnog dijela od kaljenog čelika. Razumijevanje razlika između materijala može vam pomoći donijeti informiranu odluku temeljenu na vašem vozilu, stilu vožnje i klimatskim uvjetima. Svaki materijal nudi jedinstvena svojstva u pogledu cijene, čvrstoće, težine i izdržljivosti.

Čelični lim je najčešći OEM izbor uglavnom zato što je jeftin u proizvodnji. Međutim, njegova sklonost koroziji i niža krutost nagoni mnoge vlasnike da razmatraju nadogradnju. Kovan čelik, liveno aluminij i cjevasti čelik su najčešće alternative, svaki s jasnim prednostima i nedostacima koji ih čine prikladnima za različite primjene.

Usporedba najčešćih materijala za nosače upravljačkog mehanizma:

| Materijal | Glavna prednost | Glavna mana | Najbolje za |

|---|---|---|---|

| Kaljeni čelik | Niska proizvodna cijena | Sklon koroziji i truljenju; manje krut | OEM zamjena za svakodnevne vozače u suhim klimatskim područjima |

| Kuštani čelik | Izuzetno jak i izdržljiv | Težak i skuplji | Teretna vozila i vozila koja zahtijevaju maksimalnu čvrstoću |

| S druge vrste | Lagana konstrukcija i otporna na koroziju | Može puknuti pri jakom udaru; viša cijena | Vozila visokih performansi/luksozna vozila i vozila u vlažnim/slanim klimama |

| Čelik u obliku cijevi | Visok omjer čvrstoće i težine; prilagodljiv | Često najskuplja opcija | Prilagođene, vanjske i visokoučinkovite primjene |

Odluka o nadogradnji sa žičanih čeličnih ovisi o vašim specifičnim potrebama. Ako živite u području gdje se intenzivno koristi sol na cestama, nadogradnja na lijevani aluminij može biti mudra dugoročna investicija zbog njegove izvrsne otpornosti na koroziju. Za vlasnike teretnih kamiona velikih nosivosti ili one koji često vuču prikolice, dodatna čvrstoća krilca od kovanog čelika može pružiti dodatni osjećaj sigurnosti. Za većinu običnih vozača u umjerenim klimatskim uvjetima, kvalitetna OEM zamjena od žičanog čelika obično je dovoljna i najisplativija opcija.

Često postavljana pitanja

1. Koji je najbolji materijal za poluge ovjesa?

Ne postoji jedan "najbolji" materijal za sve situacije; idealan izbor ovisi o vašem vozilu, budžetu i okolini. Kaljeni čelik najbolji je za učinkovitu OEM zamjenu. Liveni aluminij izvrsno otporan na koroziju, što ga čini idealnim za vozila u vlažnim ili snježnim klimama. Kovan čelik nudi maksimalnu čvrstoću i najbolji je za teške primjene. Cjevasti čelik pruža visok omjer čvrstoće prema težini, zbog čega je omiljen kod performansnih i prilagođenih izvedbi.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —