Ovladavanje tolerancija za posebne ekstrudirane profile: Praktični vodič

Ovladavanje tolerancija za posebne ekstrudirane profile: Praktični vodič

KRATKO

Određivanje dopuštenih odstupanja za pojedinačne ekstruzije znači definiranje dopuštenog odstupanja od nazivnih dimenzija dizajna kako bi se osigurala ispravna uklapanja, funkcionalnost i učinkovitost. Ovaj ključni postupak uključuje ravnotežu između točnosti i proizvodnih troškova. Ključni aspekti uključuju materijal (aluminij naspram plastike), složenost profila, debljinu stjenke te konsultaciju industrijskih standarda, poput onih Udruženja aluminija.

Razumijevanje osnova tolerancija kod ekstruzije

U svakom proizvodnom procesu nemoguće je svaki put postići savršene dimenzije. Tolerancije ekstruzije definiraju prihvatljiv raspon varijacije za navedene dimenzije dijela. Kako to definišu stručnjaci za plastičnu ekstruziju, to su ključni parametri koji određuju dopušteno odstupanje od nominalnog dizajna. Ove varijacije obično se izražavaju kao vrijednost plus-minus (npr. ±0,01 inča) i osnovne su za kontrolu kvalitete i funkcionalnost dijela.

Važnost ispravno definiranih tolerancija ne može se dovoljno naglasiti. One izravno utječu na tri kritična područja: dosjed, funkcionalnost i trošak. Za komponente koje se moraju sastaviti s drugim dijelovima, tolerance osiguravaju odgovarajući dosjed bez zahvata ili lufta. Funkcionalno, one jamče da će dio raditi kako je predviđeno pod radnim opterećenjem. Posebno važno je da tolerance znatno utječu na troškove; zahtijevanje nepotrebno strogih tolerancija može drastično povećati troškove alata, usporiti proizvodnju i dovesti do veće stopе odbacivanja. Naprotiv, dobro planirane tolerance čine izradu bržom i ekonomičnijom.

Tolerancije se općenito svrstavaju u dvije vrste: standardne i precizne. Standardne tolerance su prihvaćene granice u industriji koje objavljuju organizacije poput Udruženje aluminija . Oni služe kao ekonomična osnova za većinu općih primjena i osiguravaju određenu dosljednost među različitim proizvođačima. Točnost, ili posebne, tolerancije su strožiji ograničenja potrebna za dijelove s kompleksnim zahtjevima za sklopom ili visokim performansama. Iako nude veću točnost, zahtijevaju napredniju alatnu opremu i kontrolu procesa, što povećava ukupne troškove.

Ključni faktori koji utječu na tolerancije ekstrudiranja

Postignute tolerancije za pojedinačno izrađene profile nisu proizvoljne; one ovise o kombinaciji fizičkih i mehaničkih čimbenika. Temeljito razumijevanje ovih varijabli u fazi dizajna ključno je za izradu proizvoda koji je izvodiv i ekonomičan.

Vrsta i svojstva materijala

Materijal koji se ekstrudira primarno određuje kontrolu tolerancije. Različiti materijali se različito ponašaju pod djelovanjem topline i tlaka tijekom procesa ekstruzije. Na primjer, mekši legure aluminija poput 6063 općenito su lakše ekstrudirati i mogu održavati strože tolerance u usporedbi s tvrđim, visokovrijednim legurama poput 6061. Slično tome, kod plastike, materijali s visokim stopama toplinskog širenja i skupljanja mogu pokazivati veće dimenzijske varijacije tijekom hlađenja, što otežava održavanje strogih tolerancija.

Složenost profila

Geometrija ekstrudiranog profila igra važnu ulogu. Jednostavni, puni i simetrični oblici najlakše je kontrolirati. Kako složenost raste, tako raste i težina održavanja strogih tolerancija. Karakteristike koje predstavljaju izazov uključuju:

- Šuplji dijelovi: Za njih su potrebni složeniji kalupi i pažljiva kontrola toka materijala kako bi se osigurala dosljedna debljina stjenke.

- Nesimetrične karakteristike: Neuravnoteženi dizajni mogu dovesti do neujednačenog toka materijala i deformacija tijekom hlađenja.

- Duboki, uski kanali: Ova obilježja mogu biti teška za konzistentno ispunjavanje materijalom.

- Oštri kutovi: Savršeno oštri kutovi teško je postići; često je praktičnije i izvodljivije specificirati mali polumjer zaobljenja.

Debljina zida i jednolikost

Održavanje konstantne debljine stijenke kroz cijeli profil od vitalnog je značaja. Značajne razlike u debljini mogu uzrokovati da se različiti dijelovi profila hlade različitim brzinama. Ovo neujednačeno hlađenje primarni je uzrok unutarnjeg naprezanja, što može dovesti do izobličenja, uvijanja ili izbočenja gotovog dijela. Tijekom faze dizajniranja, težnja ka jednolikim stijenkama svuda gdje je to moguće ključno je načelo dizajniranja za proizvodnju (DFM).

Dizajn i kvaliteta kalupa

Kalup za ekstruziju je alat koji oblikuje materijal, a njegova kvaliteta je od presudne važnosti. Dobro projektiran kalup, izrađen od visokokvalitetnog alatnog čelika od strane iskusnog alatara, može nadoknaditi moguće probleme s tokom materijala te predvidjeti kako će se profil izobličiti tijekom hlađenja. Preciznost kalupa izravno se ogleda u dimenzijskoj točnosti i dosljednosti ekstrudiranih dijelova. Ulaganje u visokokvalitetnu alatnu opremu osnovno je za postizanje uskih i ponovljivih tolerancija.

Praktični vodič za određivanje tolerancija na vašem dizajnu

Pretvaranje teorijskog znanja u praktičnu, jasno definiranu specifikaciju konačni je korak u osiguravanju da vaša posebna ekstruzija zadovoljava svoje zahtjeve. Praćenje strukturiranog postupka pomaže u jasnom prenošenju vaših potreba proizvođaču i sprječava skupocene pogreške.

- Identificirajte dimenzije ključne za funkciju. Nisu sve dimenzije na dijelu jednako važne. Analizirajte svoj dizajn kako biste utvrdili koje značajke su kritične za uklapanje, montažu ili rad. Jasno ih označite na tehničkim crtežima. Ovaj fokus omogućuje proizvođaču da primijeni strože kontrole tamo gdje je potrebno, a istovremeno koristi ekonomičnije standardne tolerancije drugdje.

- Posavjetujte se s tablicama industrijskih standarda. Prije nego što odredite prilagođene vrijednosti, uvijek počnite s industrijskim standardima. Za aluminij glavni izvor je Aluminum Standards and Data izdanje Udruženja za aluminij, na koje se poziva Vijeće proizvođača aluminijevih profila . Te tablice sadrže utvrđene tolerancije za dimenzije, ravnost, uvijanje i druge geometrijske značajke temeljene na veličini i obliku profila.

- Provedite analizu troškova i koristi. Za svaku kritičnu dimenziju procijenite je li standardna tolerancija dovoljna. Ako je potrebna stroža tolerancija, imajte na umu da će to vjerojatno povećati troškove. Cilj je odrediti najširu moguću toleranciju koja i dalje osigurava ispravno funkcioniranje dijela, što sprječava nepotrebne proizvodne troškove.

- Jasno dokumentirajte tolerancije na crtežima. Koristite standardiziranu notaciju za navođenje tolerancija na svojim tehničkim crtežima. Iako je jednostavna notacija plus/minus (±) uobičajena, za složenije geometrijske odnose razmotrite uporabu geometrijskog označavanja dimenzija i tolerancija (GD&T). GD&T je simbolički jezik koji omogućuje preciznije definiranje dopuštenih odstupanja u obliku, orijentaciji i položaju elemenata dijela.

- Surađujte sa svojim proizvođačem. Uključite svog partnera za ekstruziju već u fazi projektiranja. Iskusni proizvođač ekstrudiranih profila može pružiti neocjenjivu povratnu informaciju o izvodivosti vašeg dizajna te vam pomoći u definiranju realnih i ekonomičnih tolerancija. Za auto-moto projekte koji zahtijevaju precizijski izrađene komponente, razmotrite pouzdanog partnera poput Shaoyi Metal Technology , koji nudi sveobuhvatni jedinstveni servis – od brzog izrade prototipova do potpune serije – unutar strogo certificiranog kvalitetskog sustava prema IATF 16949. Rano surađivanje sprječava skupocene preinake i kašnjenja u proizvodnji.

Kretanje kroz industrijske standarde za aluminij i plastike

Industrijski standardi osiguravaju zajednički jezik između konstruktora i proizvođača, jamčeći dosljednost i kvalitetu. Međutim, ekosustav standarda znatno se razlikuje između aluminija i plastike.

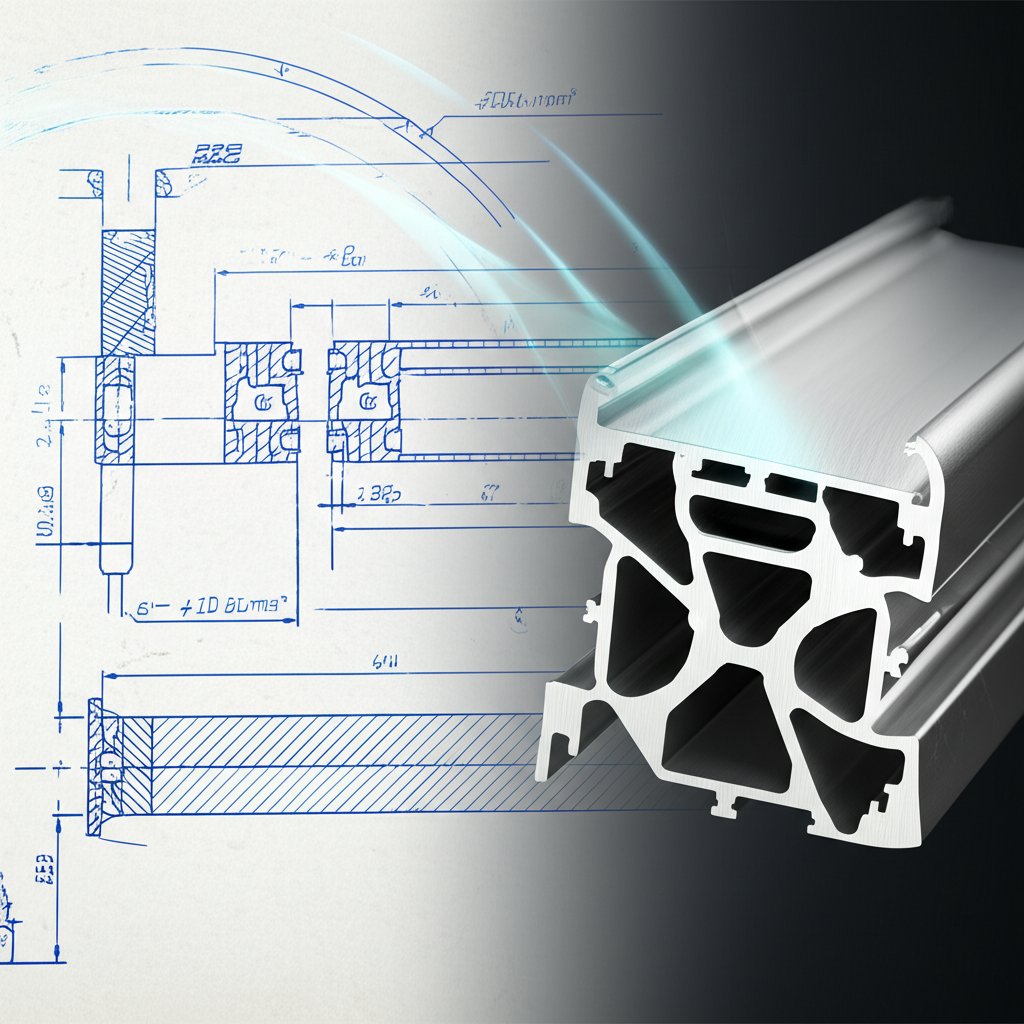

Standardi za ekstruziju aluminija

Aluminijska industrija dobro je regulirana s opsežnim skupom standarda, koje uglavnom upravlja Udruženje za aluminij. Ti standardi, detaljno opisani u dokumentima poput onih dostupnih kod MK Metal , obuhvaćaju širok raspon geometrijskih i dimenzionalnih svojstava. Komunikacija s vašim dobavljačem u vezi ovih standardnih tolerancija ključna je za učinkovit proces. Nekoliko najčešćih vrsta uključuje:

| Vrsta tolerancije | Opis |

|---|---|

| Poprečni presjek | Kontrolira dopuštenu odstupanja dimenzija profila, kao što su visina, širina i debljina stjenke. |

| Ravnost | Mjeri maksimalno dopušteno odstupanje od savršeno ravne linije duž duljine ekstrudata. |

| Twist | Definira dopušteni zakret profila oko njegove uzdužne osi, često se mjeri u stupnjevima po stopi. |

| Ravnomjernost | Primjenjuje se na ravne površine i mjeri njihovo odstupanje od savršeno ravne ravnine. |

| Kutnost | Kontrolira prihvatljivo odstupanje kuta između dviju površina, osiguravajući da kut od 90° bude unutar zadanih granica (npr. 90° ±1°). |

Tolerancije plastične ekstruzije

Za razliku od aluminija, industrija ekstrudiranja plastike nema jedinstveni, univerzalno prihvaćeni skup standarda za tolerancije. Tolerancije za plastiku u velikoj su ovisnosti o specifičnom materijalu, složenosti profila i unutarnjim mogućnostima proizvođača. Različiti plastični materijali imaju jedinstvena svojstva, kao što su toplinsko širenje i stopa skupljanja, koja znatno utječu na dimenzionalnu stabilnost. Stoga je ključno usko surađivati s proizvođačem ekstrudirane plastike kako bi se definirale ostvarive tolerancije za vašu specifičnu primjenu i odabir materijala. Često su potrebni prototipovi i probni pokreti proizvodnje kako bi se potvrdile tolerancije prije nego što se pređe na punu seriju.

Često postavljana pitanja

1. Kako specificirate toleranciju?

Tolerancije su specificirane na tehničkim crtežima. To se obično radi korištenjem simbola plus-minus (±) pored dimenzije (npr. 1,500" ±0,010"). Za složenije zahtjeve vezane uz oblik ili položaj elementa, koriste se simboli geometrijskog oblikovanja i tolerancija (GD&T) u skladu sa standardima poput ASME Y14.5.

2. Koja je tolerancija ekstruzije materijala?

Ne postoji jedinstvena tolerancija za ekstruziju materijala, jer se znatno razlikuje. Čimbenici uključuju materijal (aluminij, PVC, ABS), veličinu i složenost profila te kvalitetu alata. Za aluminij, standardne dimenzijske tolerancije mogu varirati od ±0,008" za male elemente do više od ±0,100" za vrlo velike profile. Tolerancije kod ekstruzije plastike često su labavije zbog toplinskog širenja. Uvijek se posavjetujte s industrijskim standardima ili vašim proizvođačem kako biste saznali specifične raspona.

3. Kako definirati granice tolerancije?

Granice tolerancije definiraju se na temelju funkcionalnih zahtjeva dijela. Postupak uključuje prepoznavanje dimenzija koje su kritične za ugradnju i funkciju dijela, provedbu analize troškova i koristi kako bi se izbjeglo pretjerano usko toleranciranje te razumijevanje mogućnosti proizvodnog procesa. Granice trebaju biti što šire moguće, a da ipak osiguravaju ispravno funkcioniranje dijela.

4. Kako odabrati odgovarajuće tolerancije?

Odabir odgovarajućih tolerancija uključuje višekorak postupak. Prvo, identificirajte ključne značajke svog dizajna. Drugo, poslužite se tablicama standardnih tolerancija u industriji kao početnom točkom. Treće, utvrdite zahtijevaju li neke značajke uži, prilagođeni raspon tolerancija iz razloga performansi. Konačno, a najvažnije, surađujte s odabranim proizvođačem ekstrudiranih profila kako biste potvrdili da su navedene tolerancije ostvarive i ekonomski opravdane za njihov proces.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —