Kovanje metalnih nosača izduvnog sustava: Tehničke specifikacije i proizvodni standardi

KRATKO

Kaljenje metalnih nosača izduvnog sustava je dominirajuća metoda proizvodnje za OEM i visokovolumske naknadne komponente ovjesa vozila zbog svoje izvrsne ponovljivosti i ekonomičnosti. Iako postoje jednostavni žičani oblici, kaljeni nosači pružaju potrebnu strukturnu krutost za upravljanje NVH (buka, vibracije i neugodna krutost) u modernim izduvnim sustavima. Za inženjere i menadžere nabave, ključna matrica odlučivanja uključuje odabir pravog materijala — tipično SAE 1008 meki čelik radi uštede ili 409/304 nerđajući čelik radi otpornosti na koroziju — te njegovo usklađivanje s odgovarajućim postupkom kaljenja, kao što je progresivno kaljenje za serijsku proizvodnju. Ovaj vodič istražuje tehničke specifikacije, znanost o materijalima i proizvodne standarde potrebne za nabavu izdržljivih nosača izduvnog sustava.

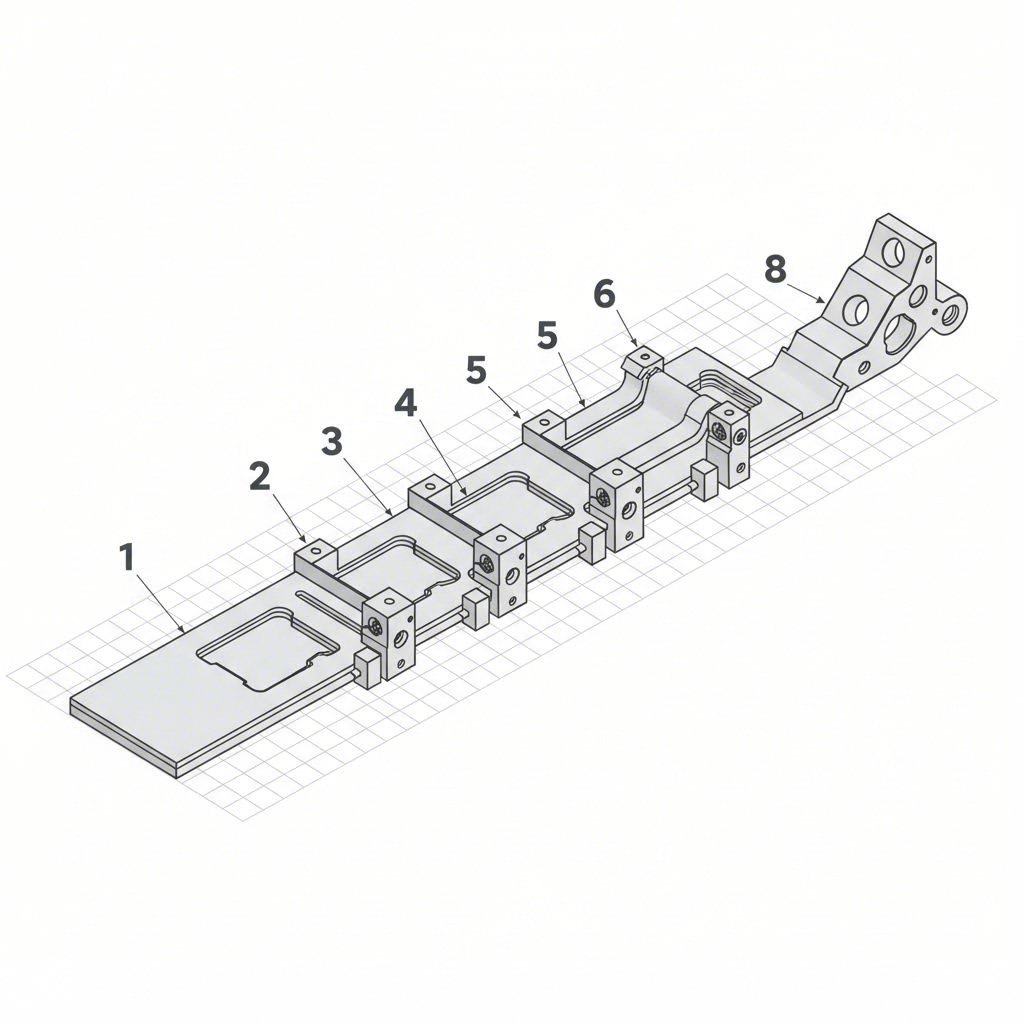

Anatomija kaljenog nosača izduvnog sustava

Nosac izduvnog sustava je više od jednostavne kuke; to je podešen sustav koji služi za izolaciju šasije vozila od intenzivnih vibracija i toplinskog širenja izduvnog prijenosnika snage. Komponenta izrađena utiskivanjem metala djeluje kao kruti spoj, dok gumena izolacija (ili "kolačić") pruža prigušenje.

Postoje tri primarne konfiguracije koje se proizvode postupkom utiskivanja metala:

- Sklopovi pločastih nosača: To su složeni oblici izrađeni od lima, koji često imaju ojačane rebra kako bi se spriječilo umoranje materijala. Obično su zavareni na šasiju vozila ili na izduvnu cijev.

- Šipkasti tip s utisnutim prirubnicama: Čelična šipka savija se u željeni oblik i zavaruje na ravnu utisnutu prirubnicu. Ovaj hibridni dizajn omogućuje fleksibilno vođenje uz osiguranu točku pričvršćivanja vijkom.

- Spojeni gumeni nosači na metalu: Kao što je detaljno opisano od strane Custom Rubber Corp , ovi visokoučinkoviti sklopovi uključuju oblikovanje gume izravno na čelični prsten izrađen utiskivanjem. Taj proces zahtijeva da je metalno utisnuto dijelove slobodno od ulja i oštrica kako bi se osiguralo ispravno prianjanje toplinom aktiviranog ljepila, sprječavajući odvajanje slojeva pod opterećenjem.

Znanost o materijalima: 409 naspram 304 naspram konstrukcijskog čelika

Odabir sirovog materijala najznačajnija je inženjerska odluka koja utječe na vijek trajanja i trošak dijela. Automobilske norme općenito propisuju uporabu materijala koji mogu izdržati kemijski otpad s cesta, termičko cikliranje i stalnu vibraciju.

SAE 1008/1018 konstrukcijski čelik

Konstrukcijski čelik standard je za suhe primjene (bliže izduvnoj cijevi) gdje su temperature niže, ili za nosače koji će naknadno biti e-pokriveni ili cinkom prevučeni. Nudi izvrsenu obradivost s minimalnim oprugavanje (sklonost metala da se vrati u prvobitni oblik nakon utiskivanja). Međutim, bez zaštitnog premaza, brzo propada u testovima izloženosti slanoj magli.

409 nerđajući čelik (ferritni)

Ovo je industrijski radni konj za izduvne komponente. Sadrži otprilike 11% kroma, što osigurava zadovoljavajuću otpornost na koroziju po nižoj cijeni od 304. E&E Manufacturing specijaliziraju se za utiskivanje 409 za kućišta gušača i nosače jer nudi ravnotežu između izdržljivosti i obradivosti. Može razviti površinski premaz (patinu), ali rijetko dolazi do strukturnih oštećenja.

304 Nerđajući čelik (austenitni)

Koristi se za premium ili estetske dijelove na "hladnom kraju", a 304 nudi izvrsnu otpornost na koroziju zahvaljujući većem sadržaju nikla. Međutim, postavlja izazov u proizvodnji: očvršćivanje deformacijom . Kako se metal utiska, postaje tvrdji i krhki. Alati moraju biti dizajnirani s posebnim prevlacima (poput TiCN) kako bi se spriječilo zalepljivanje, a brzina prese možda će trebati prilagoditi.

| Kvaliteta materijala | Otpornost na koroziju | Obradivost | Faktor cijene | Tipična primjena |

|---|---|---|---|---|

| SAE 1008 (pokriven) | Niska (ovisi o premazu) | Izvrsno | $ | Nosači na strani šasije |

| čelik 409 | Srednja (ferritni) | Dobar | $$ | OEM nosači glasnika |

| neoxidirajući čelik 304 | Visok (austenitni) | Težak (otvrdnjavanje radom) | $$$ | Luxury/tržište naknadne opreme |

Proizvodni proces: progresivni naspram transfer alata

Razumijevanje procesa utiskivanja pomaže službama nabave da procijene kapacitet i kvalitetnu sposobnost dobavljača. Odabir između progresivnih i transfer alata u velikoj mjeri ovisi o količini proizvodnje i složenosti dijela.

Progresivno umakanje

Za ugovore o velikim serijama za OEM (50.000+ komada/godisnje), standard je utiskivanje progresivnim alatom. Neprekidna traka metala se uvlači u prešu, a dio se oblikuje u fazama (izrezivanje, probijanje, oblikovanje, kaljenje) svakim hodom. To osigurava visoku dimenzijsku ponovljivost, koja je ključna za automatizirane montažne linije.

Transfer alat i jednostepeni

Za manje količine ili veće, dublje dijelove, transfer alati pomiču poluproizvod između stanica pomoću mehaničkih prstiju. To omogućuje složenije geometrije koje bi inače oštetile metal u progresivnom traku alata. Specijalizirani dobavljači često koriste prese sa značajnom nosivošću — do 600 tona — kako bi obradili deblje limove potrebne za izradu nosača za teretne automobile.

Sekundarne operacije i sklop

Sirovi utisak rijetko je gotov proizvod. Kao što je napomenuo Erin Industries , proizvodni tok često uključuje sekundarno savijanje cijevi, oblikovanje (kaljupiranje) i zavarivanje (MIG/TIG/tačkasto) radi izrade potpunih sklopova nosača. Integracija ovih usluga pod jednim krovom smanjuje troškove logistike i mogućnost sporova o kvaliteti.

Inženjerski dizajn za trajnost i NVH

Inženjerska „tajna“ kvalitetnog nosača izduvnog sustava leži u njegovoj sposobnosti da djeluje kao filtar vibracija. Nosač koji je previše krut prenosit će buku motora u kabini; onaj koji je premekan dopustit će izduvnom sustavu da se ljulja i udara u podvozje.

Izolacija NVH: Kaljeni nosači često se projektiraju s posebnom "prilagođenom" krutošću. Inženjeri dodaju rebara ili rubove na kaljeni profil ne samo radi čvrstoće, već i kako bi pomaknuli prirodnu rezonantnu frekvenciju dijela izvan radnih frekvencija motora. To sprječava zujanje ili pucanje objesišta zbog zamora materijala uslijed rezonancije.

Vek trajanja pri zamoru: Polumjeri savijanja kod kaljenog nerđajućeg čelika moraju se pažljivo izračunati. Ako je savijanje preoštro, mikropukotine se mogu pojaviti tijekom procesa kaljenja (posebno kod čvrstećeg 304 nerđajućeg čelika). Tijekom vremena, toplinsko širenje izduvnog sustava uzrokovat će širenje ovih pukotina, što dovodi do kvarova. Vodeći proizvođači koriste softver za simulaciju kako bi predvidjeli opasnost od otapanja i pucanja još prije nego što se izradi alat.

Vodič za nabavu: Odabir proizvođača

Kada odabirete partnera za metalno kaljenje za izduvne komponente, pogledajte izvan jednostavnih metrika cijene po dijelu. Sposobnost razmjera od prototipa do masovne proizvodnje bez kompromisa kvalitete je od ključne važnosti. Dobavljači bi trebali imati certifikate poput IATF 16949 , što je obavezno za većinu automobilskih dobavnih lanaca.

Ključna pitanja koja biste trebali postaviti potencijalnim dobavljačima uključuju:

- Nosivost: Imaju li prese sposobne za obradu čelika visoke čvrstoće? Na primjer, proizvođači poput Shaoyi Metal Technology koriste prese do 600 tona kako bi osigurali precizno oblikovanje komponenti debljeg presjeka, nadomostivši jaz između brzog prototipiranja i velikoserijske proizvodnje.

- Mogućnosti alata: Da li sami projektiraju i izrađuju kalupe? Vlastita izrada alata smanjuje vremenske rokove za inženjerske promjene.

- Ispitne instalacije: Mogu li izvesti test soli (ASTM B117) i ispitivanje zatezanja na licu mjesta kako bi potvrdili specifikacije materijala?

Zaključak

Izrada metalnih nosača za ispuh metodom utiskivanja je disciplina koja spaja metaluršku znanost s precizijskom proizvodnjom. Bez obzira na korištenje 409 nerđajućeg čelika za OEM seriju ili mekog čelika za nosač šasije, uspjeh komponente ovisi o točnom odabiru procesa i strogoj pridržavanju geometrijskih tolerancija. Razumijevanjem interakcije između svojstava materijala i dinamike alata, kupci mogu osigurati nabavu komponenti koje će izdržati stroge zahtjeve okoline ispod automobila.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —