Uklanjanje pucanja rubova kod kaljenih dijelova: Vodič za AHSS

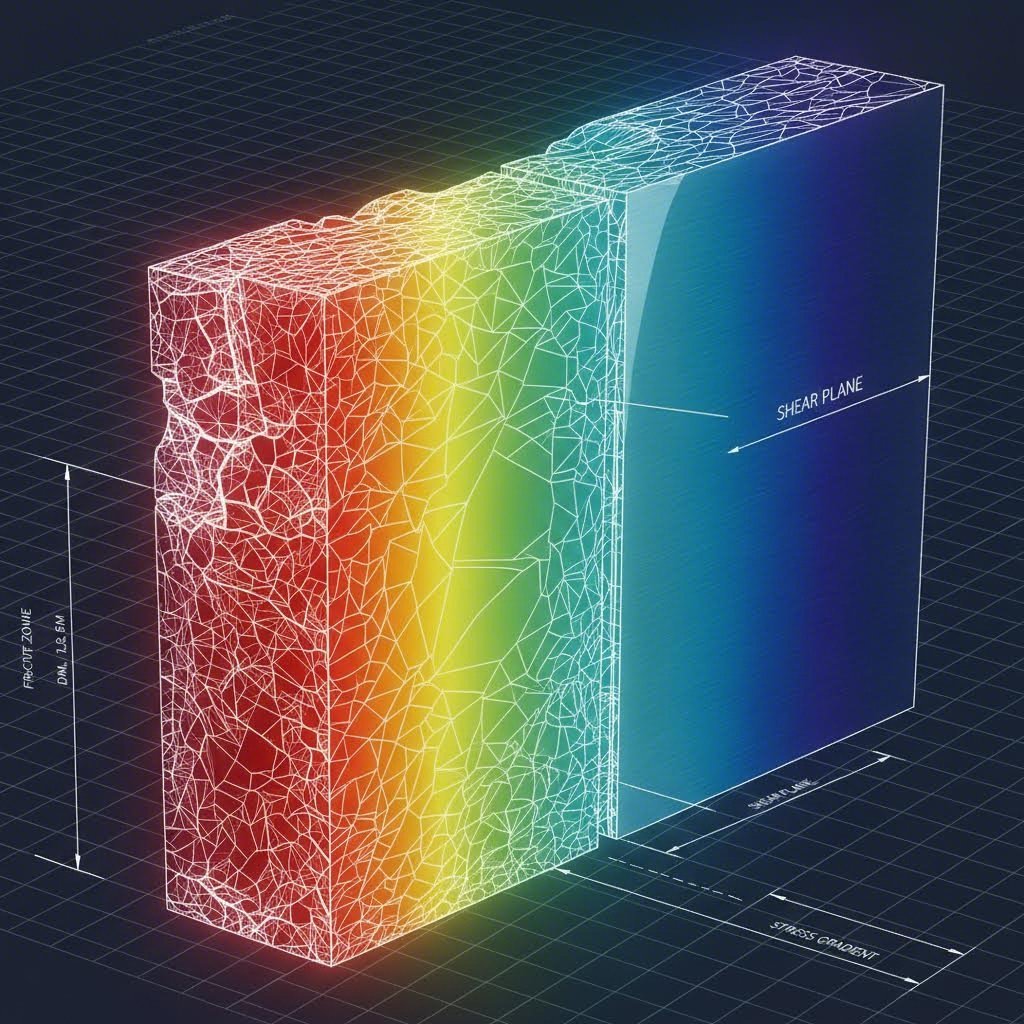

<h2>SAŽETAK</h2><p>Uklanjanje pucanja rubova kod kalibriranih dijelova, osobito kod naprednih čelika visoke čvrstoće (AHSS), zahtijeva premještanje fokusa s globalne duktilnosti (uženja) na lokalnu oblikovnost (lom). Tradicionalna pravila palca, poput 10% zazora rezanja, često ne uspijevaju kod modernih materijala poput dvostrukog faznog (DP) čelika. Kako bi se to riješilo, inženjeri moraju optimizirati zazore rezanja (često ih povećavaju na 15–20% debljine materijala), odabrati materijale s visokim omjerima proširenja rupe (HER) koji su potvrđeni standardom ISO 16630 te koristiti strategije dizajna alata kao što su „dodaci metala“ kako bi smanjili napetost na rubu. Rješavanje zone utjecaja posjekotine (SAZ) najučinkovitiji je metod za sprečavanje oštećenja ruba.</p><h2>Znanost pucanja rubova: Globalna naspram lokalne oblikovnosti</h2><p>Česta pogrešna pretpostavka u kalibriranju metala jest da visoka vlačna istezljivost jamči otpornost na pucanje. U stvarnosti, pucanje ruba je kvar <strong>lokalne oblikovnosti</strong>, koja se razlikuje od <strong>globalne oblikovnosti</strong> mjerene u standardnim vlačnim ispitivanjima. Globalna oblikovnost upravlja kvarovima poput uženja na tijelu dijela, gdje je napetost raspodijeljena. Pucanje ruba, međutim, događa se na porubljenom rubu gdje je mikrostruktura materijala narušena samim procesom rezanja.</p><p>Kada matrica izradi konturu, stvara „zona utjecaja posjekotine“ (SAZ) ili područje očvršćenog materijala. Na ovom uskom području materijal je znatno tvrđi i krhki nego osnovni metal. Kod AHSS sorti ovaj efekt je pojačan. Dvostruke faze (DP) čelici, na primjer, sastoje se od tvrdih ostrva martenzita rasprostranjena unutar meke feritske matrice. Tijekom procesa rezanja, ekstremna razlika u tvrdoći između ovih faza uzrokuje nastanak mikroskopskih šupljina na granici između ferita i martenzita.</p><p>Kada se rub kasnije protegne—tijekom savijanja ili proširenja rupe—ove mikropukotine se spajaju u makroskopske pukotine dugo prije nego što materijal dostigne svoj teorijski limit istezanja. Stoga, oslanjanje na podatke o vlačnoj čvrstoći/istegljivosti za predviđanje ponašanja ruba temeljna je inženjerska greška. Odlučujući faktor nije koliko se materijal globalno proteže, već koliko oštećeni rub može narasti prije pojave propagacije loma.</p><h2>Optimizacija zazora rezanja: Pravilo od 10% je zastarjelo</h2><p>Desetljećima je standardni zazor matrice bio 10% debljine sirovog materijala. Iako učinkovito za meki čelik, ovaj omjer često šteti AHSS materijalima. Uže zazore kod visokočvrstih materijala mogu stvoriti „sekundarnu posjekotinu“—nedostatak kod kojeg pukotine koje nastaju od matrice i alata se ne spajaju kontinuirano. Ova neusklađenost prisiljava matricu da posiječe preostali materijal, stvarajući nazubljen, jako očvršnuti rub s sekundarnom glatkom zonom koja djeluje kao koncentrator napetosti.</p><p>Nedavni podaci iz industrijskih istraživanja, uključujući one iz <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, pokazuju da je <strong>inženjerski zazor</strong> rješenje. Za mnoge DP i CP (kompleksne faze) sorte, povećanje zazora na <strong>15–20% debljine materijala</strong> stvara čišći lom. Veći zazor omogućuje gornjim i donjim ravninama loma da se glatko spoje, minimizirajući dubinu zone utjecaja posjekotine i smanjujući skok tvrdoće na rubu.</p><p>Ovaj kontra-intuitivni pristup—povećanje zazora radi poboljšanja kvalitete—često rezultira znatno višim omjerom proširenja rupe (HER). Međutim, ovo treba uravnotežiti s visinom žulja. Iako veći zazori mogu proizvesti viši žulj, sam rub zadržava više duktilnosti. Ako je žulj na strani kompresije sljedećeg savijanja, rizik od pucanja je često zanemariv u usporedbi s koristi od čišće posiječene površine.</p><h2>Odabir materijala: Omjer proširenja rupe (HER)</h2><p>Kada se nabavlja materijal za dijelove s porubljenim rupama ili istegnutim rubovima, <strong>ISO 16630 ispitivanje proširenja rupe</strong> je zlatni standard za predviđanje, zamjenjujući tradicionalne vlačne metrike. Ovim ispitivanjem se rupa probušena bušilicom proširuje stožastom matricom (60° vrh) dok se ne pojavi pukotina kroz cijelu debljinu, pružajući izravan mjerni podatak duktilnosti ruba.</p><p>Odabir sorte materijala ključnu ulogu ima ovdje. Iako su DP čelici popularni zbog svoje snage i troškovne učinkovitosti, njihova heterogenost mikrostrukture (tvrdi martenzit naspram mekog ferita) čini ih sklone pucanju rubova. <strong>Čelici kompleksne faze (CP)</strong> često nude nadmoćnu izvedbu za dijelove osjetljive na rub. CP sorte koriste matricu bainita i ferita ojačanog taloženjem, što stvara jednoličniju raspodjelu tvrdoće. Ova homogenost smanjuje stvaranje mikropora tijekom rezanja, dajući CP čelicima znatno više vrijednosti HER-a u usporedbi s DP čelicima slične vlačne čvrstoće.</p><p>Dalje, čistoća materijala je neumoljiva. Kao što ističu stručnjaci sa <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, inkluzije i nečistoće (poput sumpora ili oksida) služe kao mjesta inicijacije pukotina. Određivanje visokokvalitetnog, čistog čelika s kontroliranim ograničenjima inkluzija pomaže u osiguravanju da se teorijska vrijednost HER-a materijala može ostvariti u proizvodnji.</p><h2>Dizajn alata i inženjerska rješenja procesa</h2><p>Iznad metalurgije, geometrija određuje sudbinu. Kada dijel zahtijeva savijanje ruba koje premašuje granice materijala, inženjeri procesa moraju promijeniti put napetosti. Jedna učinkovita tehnika je upotreba <strong>dodataka metala</strong>. Dizajniranjem viška materijala („dodatka“) u vučenu matricu ili stezni dio, inženjeri mogu osigurati dodatnu sirovinu koja teče u flansu tijekom procesa oblikovanja. To pretvara uvjet čistog istezanja u kombinaciju vučenja i istezanja, značajno smanjujući lokaliziranu napetost na rubu.</p><p>Održavanje alata jednako je važno. Oštećeni ili tupi rezni rub povećava volumen zone deformiranog materijala, dodatno očvršćujući rub. Redovni raspored brusenja je obavezan za proizvodnju AHSS-a. Također, korištenje kosih matrica (često s 3–6 stupnjeva krovnog posjeka) može smanjiti udarno opterećenje i poboljšati kvalitetu posiječene površine.</p><p>Implementacija ovih naprednih strategija zahtijeva proizvodne partnere s posebnim sposobnostima. Na primjer, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> koristi prese velikog kapaciteta (do 600 tona) i preciznost certificiranu prema IATF 16949 kako bi upravljala zahtjevnim obradnim okvirima modernih automobilskih čelika. Bez obzira radi li se o brzom prototipiranju ili masovnoj proizvodnji, korištenje kalibriranja koje razumije nijanse ponašanja AHSS-a sprječava skupu iteraciju alata.</p><h2>Sažetak ispravnih radnji</h2><p>Uklanjanje pucanja rubova rijetko se postiže jednom popravkom; zahtijeva sustavnu prilagodbu tri glavne varijable: Materijal, Zazor i Geometrija.</p><ul><li><strong>Materijal:</strong> Prebacite se na sorte s visokim vrijednostima HER-a prema ISO 16630 (npr. CP umjesto DP) i strogo kontrolirajte nečistoće.</li><li><strong>Zazor:</strong> Povećajte zazor matrice na 15–20% za AHSS kako biste osigurali čistu ravninu loma i minimizirali zonu utjecaja posjekotine.</li><li><strong>Geometrija:</strong> Koristite dodatke metala kako biste doveli materijal u flansu i osigurajte da su matrice oštre kako biste spriječili prekomjerno očvršćivanje.</li></ul><section><h2>Često postavljana pitanja</h2><h3>1. Koja je razlika između globalne i lokalne oblikovnosti u kalibriranju?</h3><p>Globalna oblikovnost odnosi se na sposobnost materijala da raspodijeli napetost preko velikog područja, otpirajući se uženju (tankosću) tijekom operacija vučenja. Korelira s n-vrijednošću (eksponentom očvršćivanja). Lokalna oblikovnost, naprotiv, je otpornost materijala na lom na specifičnim koncentracijama napetosti, kao što su posječeni rubovi. Korelira s omjerom proširenja rupe (HER) i primarni je faktor u sprečavanju pucanja rubova.</p><h3>2. Kako zazor rezanja utječe na pucanje rubova kod AHSS?</h3><p>Zazor rezanja određuje kvalitetu posiječenog ruba. Nedovoljan zazor (npr. tradicionalnih 10%) kod AHSS uzrokuje sekundarnu posjekotinu, stvarajući nazubljeni, krhki profil ruba koji se lako cepa. Povećanje zazora na 15–20% omogućuje pukotinama loma od matrice i alata da se čisto spoje, što rezultira glađim rubom s manje očvršćivanja i većom duktilnošću.</p><h3>3. Što je ISO 16630 ispitivanje proširenja rupe?</h3><p>ISO 16630 je standardna metoda ispitivanja za procjenu duktilnosti ruba metalnih limova. Probuši se rupa od 10 mm u uzorku (obično s 12% zazora), a zatim se stožastom matricom proširi rupa dok se ne pojavi pukotina kroz cijelu debljinu. Postotno povećanje promjera rupe (HER) pruža kvantitativnu mjeru za sposobnost materijala da se opire pucanju ruba.</p><h3>4. Zašto dvostruka faza (DP) čelika pati od pucanja rubova?</h3><p>DP čelik ima mikrostrukturu sastavljenu od tvrdih ostrva martenzita u mekoj feritskoj matrici. Tijekom rezanja, razlika u tvrdoći između ovih faza stvara ozbiljne koncentracije napetosti, što dovodi do stvaranja mikropora na granicama faza. Ove pore oslabljuju rub, čineći ga iznimno osjetljivim na pucanje tijekom kasnijih operacija oblikovanja.</p><h3>5. Što su dodaci metala u dizajnu alata?</h3><p>Dodaci metala su geometrijske značajke dodane u dodatnom dijelu ili području stezanja dizajna alata. Oni osiguravaju višak duljine materijala u određenim područjima. Tijekom procesa oblikovanja ili savijanja, ovaj dodatni materijal teče u dio, smanjujući količinu istezanja potrebnu na rubu. To smanjuje lokaliziranu napetost i sprječava da rub dosegne svoj granični lom.</p></section>

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —