CNC obrada odljeva pod tlakom: vodič za preciznost i učinkovitost troškova

KRATKO

CNC obrada je često ključni sekundarni proces koji se primjenjuje na komponente izrađene pod pritiskom kako bi se postigla preciznost koju sama odljevna tehnika ne može omogućiti. Iako tehnika pod pritiskom izvrsno proizvodi složene dijelove blizu konačnog oblika u velikim serijama i niskoj jediničnoj cijeni, CNC obrada osigurava konačne karakteristike visoke točnosti poput navojnih rupa i glatkih spojnih površina. Odluka o korištenju jedne ili kombinacije obje tehnike temelji se na kompromisu: lijevanje pod pritiskom koristi se za masovnu proizvodnju, dok CNC obrada dodaje bitnu preciznost uz dodatne troškove.

CNC obrada naspram lijevanja pod pritiskom: Usporedba

Razumijevanje osnovnih razlika između CNC obrade i lijevanja pod pritiskom temeljno je važno za svaki inženjerski ili proizvodni tim. Ove dvije proizvodne metode predstavljaju različite pristupe obradi metala: jedna odstranjuje materijal, a druga ga oblikuje iz rastopljenog stanja. Odabir ispravne metode potpuno ovisi o zahtjevima projekta u pogledu količine, cijene, brzine i preciznosti.

CNC (Computer Numerical Control) obrada je subtraktivni proces . Počinje s čvrstim blokom materijala (polugotovkom) i koristi alat s računalnim upravljanjem – poput glodalica, bušilica i tokova – kako bi sloj po sloj uklanjao materijal sve dok se ne oblikuje gotova komponenta. Kako je opisano od strane Zetwerk , proces je automatiziran putem računalnog programa, osiguravajući visoku točnost i ponovljivost. Ova metoda izuzetno je univerzalna i može se koristiti s velikim brojem materijala, što ju čini idealnom za prototipove i proizvodnju manjih do srednjih serija gdje je preciznost presudna.

Nasuprot tome, pod pritiskom lijevanje je proces formiranja . Postupak uključuje taljenje neželjeznih metala poput aluminija ili cinka te ubrizgavanje rastopljenog materijala pod visokim tlakom u posebno izrađenu čeličnu kalupu, poznatu kao matrica. Kada se metal ohladi i zagrubi, matrica se otvori i komad se izbaci. Ova metoda iznimno je učinkovita za proizvodnju velikih količina identičnih dijelova složenih geometrija. Iako su početni troškovi izrade matrice znatni, trošak po komadu znatno opada pri velikim serijama, zbog čega je ovaj postupak najčešći izbor za masovnu proizvodnju u potrošačkoj i automobilskoj industriji.

Iako se postupci lijevanja pod tlakom i CNC obrade često uspoređuju, druge metode poput kovanja također imaju ključnu ulogu u proizvodnji. Na primjer, tvrtke poput Shaoyi (Ningbo) Metal Technology specijalizirane su za automobilska kovanja, još jedan proces koji oblikuje metal pomoću tlačnih sila, što je idealno za izradu iznimno čvrstih i izdržljivih komponenti. Razumijevanje cijelog spektra proizvodnih mogućnosti osigurava odabir najboljeg postupka za specifične zahtjeve performansi dijela.

| Radionica | CNC obrada | Liće lijevanje |

|---|---|---|

| Vrsta procesa | Subtraktivna (uklanjanje materijala) | Oblikovanje (ubrizgavanje materijala) |

| Najbolje za (količinu) | Niska do srednja (1-5.000) | Visoka do vrlo visoka (5.000+) |

| Trošak alata | Niska do nepostojeća | Visoka (zahtijeva posebni alat) |

| Cijena po komadu | Visoka (stalna) | Niska (smanjuje se s količinom) |

| Vrijeme isporuke | Kratko (nije potreban alat) | Dugo (zbog izrade kalupa) |

| Materijalni otpad | Visoko (proizvodi otpadne strugotine) | Nisko (koristi samo potrebni materijal) |

Sinergija: Korištenje CNC obrade kao završnog procesa za odlivke iz kalupa

Iako se često prikazuju kao konkurentne metode, CNC obrada i lijevanje pod tlakom često su partneri u nizu proizvodnih procesa. Mnogi visokoučinkoviti dijelovi iskorištavaju prednosti obje tehnologije. Proces započinje lijevanjem pod tlakom kako bi se učinkovito stvorio osnovni, složeni oblik dijela (tako nazvani near-net shape), a zatim slijedi CNC obrada za završne dorade koje zahtijevaju veću preciznost nego što je moguće postići samim lijevanjem.

Kao što je objašnjeno od strane G&M Die Casting , ovaj hibridni pristup predstavlja rješenje jednog izvora za izradu gotovih sklopova. Litijem se mogu proizvoditi elementi s tolerancijama oko ±0,005 inča, što je dovoljno za mnoge primjene. Međutim, kada dizajn zahtijeva strože tolerancije, savršeno ravne spojne površine ili složene značajke poput navojnih rupa, potrebna je sekundarna obrada. Upravo tu preuzimaju CNC centri, koji usavršavaju odlivak kako bi zadovoljio točne specifikacije.

Ova sinergijska povezanost omogućuje proizvođačima da postignu najbolje od oba svijeta: ekonomičnost i brzinu masovne proizvodnje litijem za veći dio dijela, uz kiruršku preciznost CNC obrade za njegove najkritičnije značajke. To osigurava i ekonomsku isplativost i funkcionalnu učinkovitost.

Uobičajene sekundarne CNC operacije na odljevcima uključuju:

- Borovanje i tarakanje: Izrada preciznih navojnih rupa za vijke i matice.

- Freziranje: Obrađivanje ravnih površina za brtve ili spajanje s drugim komponentama.

- Bušenje: Stvaranje savršeno okruglih i točno pozicioniranih rupa za ležajeve ili vratila.

- Freziranje: Obrada cilindričnih elemenata s vrlo malim tolerancijama promjera.

- Izrada žljebova za O-prstenove: Obrada točnih kanala za brtve kako bi se spriječilo curenje.

Ključni aspekti obrade komponenti izrađenih pod tlakom

Obrada dijela izrađenog pod tlakom nije isto što i obrada čvrstog bloka materijala. Postupak lijevanja uvodi jedinstvene karakteristike materijala i izazove s kojima moraju računati inženjeri i strojari kako bi osigurali uspješan ishod. Ispravno planiranje i tehnika nužni su kako bi se izbjeglo oštećenje dijela ili ugrožavanje njegove cjelovitosti.

Jedan od glavnih izazova je poroznost materijala . Mikroskopski mjehurići plina ponekad se mogu stvoriti unutar odljevka dok rastaljeni metal stvrdnjava. Kada alat za rezanje naiđe na te šupljine, to može dovesti do lošeg kvalitete površine ili čak do loma alata. Strojari moraju koristiti oštre alate i optimizirane parametre rezanja kako bi ublažili učinke poroznosti. Još jedan važan faktor je postavljanje i stezanje , ili stezanje. Die-cast dijelovi se izrađuju u obliku bliskom konačnom, često s kompleksnim, neredovitim površinama i tankim stjenkama. Obično je potrebna posebna stezna naprava kako bi se dio sigurno i ponovljivo učvrstio bez deformiranja ili oštećenja tijekom procesa obrade.

Osim toga, slitine koje se koriste u die-casting tehnologiji, poput aluminija A380, imaju različita svojstva od uobičajenih slitina iz slita poput aluminija 6061. Liveni aluminij često ima veći udio silicija, što ga čini abrazivnijim i uzrokuje brže trošenje alata. Za učinkovitu obradu često su potrebne specijalizirane prevlake i geometrije alata.

Preporučene prakse za obradu die-cast komponenti uključuju:

- Koristite oštre alate s prevlakom: Polikristalni dijamant (PCD) ili tvrdi metali s prevlakom često se preporučuju kako bi se otporili abrazivnom djelovanju aluminijskih slitina s visokim udjelom silicija.

- Optimizirajte brzine i posmiče: Režimi rezanja moraju se pažljivo kontrolirati kako bi se spriječilo taljenje slitina s niskom temperaturom taljenja te postigao čist rez bez mazanja materijala.

- Implementirajte odgovarajuće stezanje rada: Dizajnirajte stezne uređaje koji podržavaju jedinstvenu geometriju dijela, stezanjem na čvrstim, stabilnim područjima kako biste spriječili progib ili oštećenje.

- Učinkovito upravljanje strugotinom: Koristite mlaz zraka pod visokim tlakom ili minimalnu rashladnu tekućinu za uklanjanje strugotine, jer tradicionalna obilna rashladna tekućina ponekad može prodirati u poroznost materijala i kasnije uzrokovati probleme.

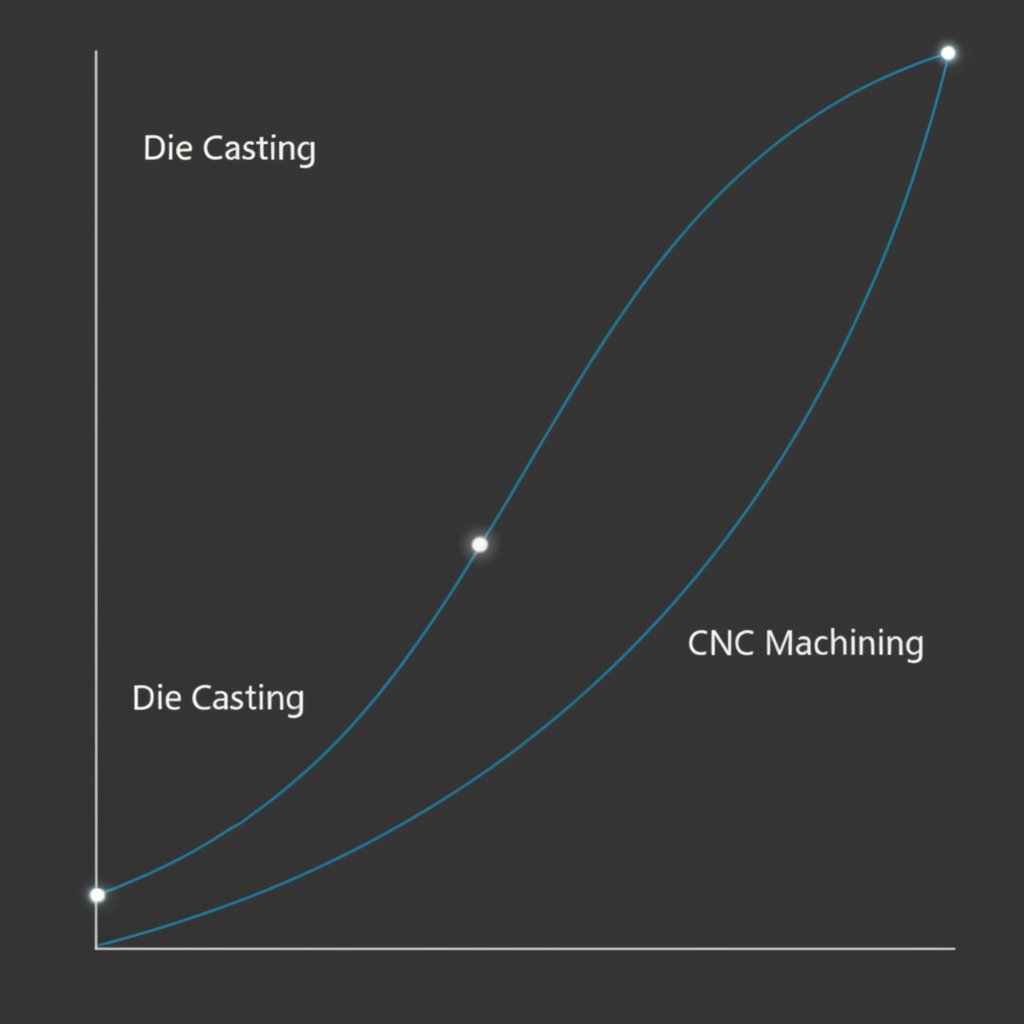

Analiza troškova: Kada je ljevanje pod tlakom + CNC ekonomičnije?

Odluka između isključivo CNC obrade i kombiniranog procesa ljevanja pod tlakom i obrade gotovo je uvijek određena količinom proizvodnje i troškovima. Iako CNC obrada nudi fleksibilnost i izbjegava visoke početne troškove alata, ljevanje pod tlakom pruža neusporedivu učinkovitost u većim serijama. Razumijevanje točke presjeka troškova ključno je za donošenje ispravne financijske odluke za proizvodni projekt.

Za male količine, poput prototipova ili serija od nekoliko stotina komada, CNC obrada je gotovo uvijek jeftinija. Kako SyBridge Technologies istakne da nema potrebe ulagati desetke tisuća dolara u čelični kalup. Trošak je uglavnom određen vremenom rada stroja i materijalom. Međutim, ovaj trošak po komadu ostaje relativno konstantan bez obzira na broj proizvedenih jedinica. Lijevanje pod tlakom, s druge strane, ima vrlo visok početni trošak zbog projektiranja i izrade kalupa. No, jednom kad je alat izrađen, dijelovi se mogu proizvoditi za nekoliko centi po dolaru u materijalu i vremenu ciklusa.

Ubrzavajuća studija slučaja iz Dynacast istakne ovaj kompromis. Za kameru Light L16, proizvodnja složenog šasija pomoću CNC obrade bila je pet puta skuplja nego njegovo lijevanje pod tlakom. Za potrošački proizvod masovne proizvodnje, ta razlika u cijeni učinila je CNC obradu nepraktičnom za veliku seriju. Početna ulaganja u kalup brzo su nadoknadili ogromni uštedi u trošku po komadu, čime je hibridni pristup postao jedini izvodiv put naprijed.

Kao opća smjernica, točka prijelaza na kojoj postaje ekonomičnije korištenje postupka pod tlakom obično se kreće između 2.000 i 5.000 jedinica. Ispod ovog raspona trošak alata je prevelik da bi se opravdao. Iznad njega, niska cijena po komadu kod lijevanja pod tlakom omogućuje značajne uštede koje se povećavaju s brojem proizvedenih dijelova, čineći ga jasnim pobjednikom za masovnu proizvodnju.

Često postavljana pitanja

1. U čemu je razlika između CNC obrade i lijevanja pod tlakom?

CNC obrada je subtraktivni proces koji započinje s čvrstim blokom materijala koji se odstranjuje rezanjem kako bi se stvorio dio. Lijevanje pod tlakom je proces oblikovanja koji rastopljeni metal ubacuje u čelični kalup (matricu) kako bi oblikovao dio. CNC je najbolji za male do srednje serije i visoku preciznost, dok je lijevanje pod tlakom idealno za velike serije složenih dijelova uz nisku cijenu po jedinici.

2. Koja su 7 glavnih dijelova CNC stroja?

Glavni sastojci tipičnog CNC stroja uključuju Jedinicu upravljanja strojem (MCU), koja je mozak sustava; Ulazne uređaje za učitavanje programa; Pogonski sustav s motorima za pokretanje osi; sam Stroj za obradu (npr. glavno vreteno i alati za rezanje); Sustav povratne informacije kako bi se osigurala točnost; Ležaj i stol koji čine strukturu stroja; te Hlađenje za upravljanje toplinom.

3. Je li kalupljenje pod tlakom jeftinije od CNC obrade?

Ovisi o količini proizvodnje. Za male količine (prototipovi do nekoliko tisuća dijelova) CNC obrada je jeftinija jer izbjegava visoke početne troškove izrade kalupa. Međutim, za velike serije proizvodnje (obično više od 5.000 komada) kalupljenje pod tlakom postaje znatno isplativije zbog iznimno niske cijene po komadu, što brzo nadoknađuje početna ulaganja u alate.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —