Ključni dijelovi izrađeni lijevanjem pod pritiskom za moderne automobile unutrašnjosti

KRATKO

Dijelovi za unutrašnjost automobila izrađeni postupkom lijevanja pod tlakom ključni su komponenti koji se proizvode tako da se rastaljeni nemetalni materijali poput aluminija, cinka i magnezija pod visokim pritiskom ubacuju u ponovno upotrebljive kalupe od čelika. Ovaj iznimno učinkovit proizvodni proces proizvodi složene, izdržljive i precizne dijelove – uključujući stupce upravljača, okvire sjedala i dijelove instrument ploče – koji su ključni za sigurnost, funkcionalnost i ukupnu kvalitetu modernih vozila.

Razumijevanje postupka lijevanja pod tlakom za unutrašnjost automobila

Izlijevanje na listu je svestran i ekonomičan proces obrade metala koji se koristi za proizvodnju velikih količina složenih metalnih dijelova s izvrsnom preciznošću dimenzija. U automobilskoj industriji, to je okosnica za proizvodnju širokog spektra komponenti. U tom se procesu topljeni metal ubrizgava u tvrdu čeličnu obloge (ili kalup), gdje se ohladi i učvrsti u konačni oblik, koji se često naziva odlijevanje. Ova metoda je cijenjena zbog svoje sposobnosti stvaranja dijelova s tankim zidovima i složene geometrije koje bi bilo teško ili skupo proizvesti drugim proizvodnim tehnikama.

Važno je pojasniti opseg ove teme. Iako entuzijasti i ljubitelji modela automobila često traže minijaturne dijelove od "kalupiranog metala" za modele u umanjenom mjerilu, ovaj članak fokusira se na industrijsku proizvodnju funkcionalnih, punih komponenti za seriju vozila koja koriste glavni proizvođači opreme (OEM). Načela su slična, ali razmjera, materijali i standardi kvalitete znatno se razlikuju, kako bi zadovoljili stroge zahtjeve tvrtki poput Forda, GM-a i Hondе.

Glavni razlog zbog kojeg je kalupiranje toliko rašireno u autoindustriji je kombinacija brzine, preciznosti i isplativosti za proizvodnju velikih serija. Kao što je objašnjeno u detaljnom vodiču za automobilsko kalupiranje , ova tehnika omogućuje izradu laganih, a ipak čvrstih dijelova, što je ključno za poboljšanje učinkovitosti potrošnje goriva i voznih performansi. Dijelovi poput kućišta upravljačkog stuba, mehanizama brave za ključeve i vrata pretinca za rukavice su uobičajeni primjeri unutarnjih dijelova izrađenih ovom metodom, koji pružaju i strukturalnu čvrstoću i visokokvalitetnu površinsku obradu.

Osnovni materijali u postupku područnog lijevanja za unutrašnjost automobila

Odabir materijala od presudne je važnosti kod postupka područnog lijevanja i ovisi o potrebnim svojstvima dijela poput čvrstoće, težine, otpornosti na koroziju i toplinske vodljivosti. Za unutrašnjost automobila, većina dijelova izrađenih postupkom područnog lijevanja izrađena je od nemetalnih legura, uglavnom legura aluminija, cinka i magnezija. Svaki metal nudi jedinstven skup svojstava prilagođen specifičnim primjenama unutar vozila.

Aluminijevim spojevima su najčešći izbor zbog izvrsne kombinacije male težine i visoke čvrstoće. Održavaju svoju izdržljivost na visokim temperaturama, što ih čini prikladnima za komponente u blizini motornog zida ili u drugim zahtjevnim okruženjima. Aluminij također nudi dobru otpornost na koroziju i dobre karakteristike obrade površine.

Cinkovska legira cijene se zbog izuzetne tečnosti pri lijevanju, što omogućuje izradu dijelova s vrlo tankim stjenkama i složenim detaljima. Cink pruža izvrsnu površinsku obradu, zbog čega je idealan za komponente gdje je važna estetika. Također nudi visoku čvrstoću na udar i lako se prevlači ili obrađuje, zbog čega se često koristi za ručke vrata, dijelove brave i dekorativne ukrase.

Magnezijski spojevi su najlakši od uobičajenih metala za precizno lijevanje, otprilike 33% lakši od aluminija. To ih čini vrhunskim izborom za proizvođače koji se fokusiraju na maksimalno smanjenje težine vozila kako bi poboljšali uštedu goriva i vožnju. Dijelovi poput okvira za upravljačke kotače i podiznih uređaja za sjedala često se izrađuju od magnezija, kako to ističu proizvođači poput Inox Cast , kako bi postigli značajna smanjenja težine bez kompromisa na čvrstoći.

Kako bi se bolje ilustrirale razlike, u nastavku je usporedba ovih ključnih materijala:

| Materijal | Ključna svojstva | Uobičajene primjene u unutrašnjosti |

|---|---|---|

| Aluminij | Izvrsan omjer čvrstoće i težine, otpornost na visoke temperature, dobra otpornost na koroziju. | Nosači za ploču s instrumentima, nosači za pedale, kućišta za elektroniku. |

| Cinkov | Visoka duktilnost, izvrsno za tanke stijenke i fine detalje, superiorna površinska obrada, visoka udarna čvrstoća. | Kućišta bravica na vratima, zupčanici za matica sigurnosnih pojaseva, remenice, dekorativni dodaci, ručice. |

| Magnezij | Izuzetno lagani (najlakši strukturni metal), dobri omjer čvrstoće i težine, izvrsna EMI/RFI zaštita. | Okviri za upravljač, okviri i podizne za sjedala, konzole za držače, šasije instrument ploče. |

Katalog uobičajenih unutarnjih dijelova izrađenih pod tlakom

Sveprisutnost ljevanja pod tlakom omogućuje proizvodnju velikog broja komponenti koje čine moderni interijer vozila. Ovi dijelovi projektirani su za savršeno prilaganje, funkcionalnost i osjećaj, znatno doprinoseći iskustvu vozača i putnika. Mogu se grupirati u nekoliko ključnih funkcionalnih područja unutar kabine.

Komponente upravljača i kontrolne ploče

Ovo područje zahtijeva preciznost i čvrstoću radi sigurnosti i funkcijske cjelovitosti. Ljevanje pod tlakom koristi se za proizvodnju strukturno kritičnih, ali složenih dijelova.

- Kućišta upravljačkog stuba: Ovi dijelovi štite i poravnavaju osovinu upravljača te često integriraju točke pričvršćenja za prekidače paljenja i ručice pokazivača smjera.

- Okviri instrument ploče: Često izrađeni od magnezija radi smanjenja težine, ova velika, složena ljevina čine strukturni temelj cijele montaže kontrolne ploče.

- Kućišta zračnih jastuka: Komponente izrađene pod pritiskom osiguravaju potrebnu čvrstoću i točne dimenzije za sigurno sadržavanje i aktivaciju zračnih jastuka tijekom sudara.

- Kućišta ključnog zaključavanja: Cink liven pod pritiskom često se koristi zbog svoje izdržljivosti i sposobnosti održavanja vrlo malih tolerancija za mehanizam zaključavanja.

Komponente sjedala i središnje konzole

Dijelovi u ovoj kategoriji moraju biti izdržljivi kako bi izdržali svakodnevnu uporabu te zadovoljili stroge sigurnosne standarde, a istovremeno biti što lakši.

- Okviri sjedala i podizanja sjedala: Magnezij i aluminij liveni pod pritiskom pružaju čvrstu, lagano strukturu za sjedala, doprinoseći smanjenju ukupne mase vozila.

- Zupčanici i remenice uređaja za povlačenje sigurnosnog pojasa: Cink je često materijal izbora za ove male, visokootporne komponente koje su ključne za rad sigurnosnih sustava.

- Nosači konzole i naslona za ruke: Ovi strukturni dijelovi moraju biti izdržljivi i često su složeni po obliku kako bi odgovarali unutarnjem dizajnu vozila.

Dijelovi vrata i obloga

Ovi dijelovi kombiniraju funkcionalne uloge s estetskim zahtjevima, jer ih vozači i putnici često dodiruju i vide.

- Unutarnje ručke i mehanizmi vrata: Cink se često koristi zbog izvrsnog kvalitete površine te dojmova kvalitete i izdržljivosti.

- Vrata rukavaca i zaključavanja: Precizno lijevanje omogućuje krutost i točnost potrebnu za glatki i pouzdan mehanizam otvaranja i zatvaranja.

- Nosači zrcala: Ovi dijelovi moraju sigurno držati unutarnje retrovizorsko zrcalo i pritom apsorbirati vibracije.

Proces preciznog lijevanja za automobile: Od alata do gotovog proizvoda

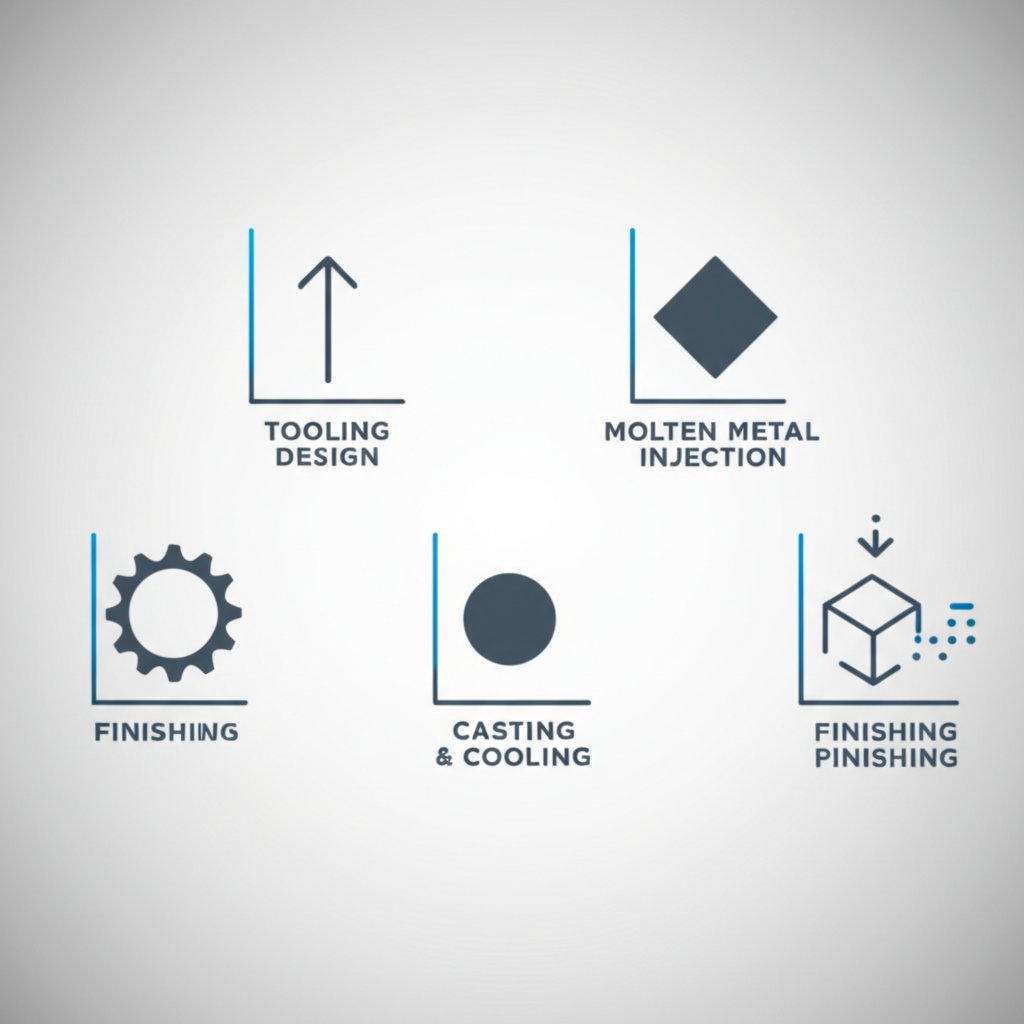

Izrada die cast dijelova visoke kvalitete višestupanjski je proces koji zahtijeva precizno inženjerstvo od početka do kraja. Svaki korak ključan je za osiguravanje da konačni komponent zadovoljava stroge standarde automobilske industrije u pogledu čvrstoće, dimenzionalne točnosti i kvalitete površine.

- Izrada alata i dizajn kalupa: Proces započinje izradom ponovno upotrebljivog kaliba, poznatog kao kalup. Ovo je najkritičnija i najkapitalno intenzivnija faza. Kao što stručnjaci poput Gemini Group objašnjavaju, ovi kalupi izrađeni su od kaljenog čelika s preciznim inženjeringom uz pomoć naprednog CAD/CAM softvera i CNC obrade kako bi se stvorile dvije polovice kalupne šupljine koje će oblikovati dio.

- Priprema slitine i ulijevanje: Odabrana metalna legura (aluminij, cink ili magnezij) tali se u peći. Zatim se pod vrlo visokim tlakom ubrizgava u kalupnu šupljinu. Konkretna metoda varira; kod hladnog komora se obično koristi za metale s visokom točkom taljenja poput aluminija, dok se vruća komora brže koristi za legure s nižom točkom taljenja poput cinka.

- Lijevanje i stvrdnjavanje: Nakon ubrizgavanja, rastaljeni metal brzo ispuni svaki detalj kalupa. Drži se pod tlakom dok se hladi i stvrdnjava, što traje samo nekoliko sekundi. Ovo brzo hlađenje pomaže u stvaranju sitnozrnate mikrostrukture, čime doprinosi čvrstoći dijela.

- Izbacivanje i dorada: Nakon stvrdnjavanja, dvije polovice kalupa se otvore i potisnici izbacuju gotov odlivak. Sirovi dio, koji može imati višak materijala nazvan "fleš" ili uljevni sustav, zatim prelazi na dodatne operacije. One mogu uključivati odrezivanje, brušenje, CNC obradu za kritične karakteristike te nanošenje površinskih premaza poput prahovitog premaza ili bojenja.

Iako se postupak pod pritiskom izvrsno pokazao za složene dijelove gotovog oblika, proizvođači biraju različite procese obrade metala ovisno o zahtjevima komponenti. Na primjer, postupci poput kovanja odabiru se za dijelove koji zahtijevaju maksimalnu čvrstoću i otpornost na zamor, kao što su kritični dijelovi motora i šasije. Tvrtke koje se specijaliziraju za te primjene visoke čvrstoće, poput Shaoyi (Ningbo) Metal Technology , koriste napredne postupke vrućeg kovanja za proizvodnju izdržljivih automobilskih dijelova, što pokazuje raznolikost proizvodnih postupaka unutar industrije.

Često postavljana pitanja

1. Od kojih se komponenata sastoji lijevani dio?

Većina lijevanih dijelova izrađena je od nemetalnih metala. Glavni materijali koji se koriste u automobilskoj industriji su legure aluminija, cinka i magnezija. Ostali materijali koji se koriste u postupku pod pritiskom u različitim industrijama uključuju bakar, olovo, ter, i legure na bazi kositra. Odabir metala ovisi o specifičnim zahtjevima dijela, kao što su težina, čvrstoća, otpornost na koroziju i toplinska svojstva.

2. Koje auto dijelove proizvode ljevanjem?

Ljevanje se koristi za proizvodnju širokog spektra auto dijelova. Osim unutarnjih komponenti o kojima se raspravlja u ovom članku (poput kućišta upravljačke vratila, okvira sjedala i okvira instrumente ploče), ljevanje je također ključno za važne komponente pogonskog sustava i šasije. Uobičajeni primjeri uključuju blok motora, glave cilindara, kućišta mjenjača, klipnjače, kotače i kvačila kočnica. Taj je proces osnovni za modernu proizvodnju vozila zbog sposobnosti učinkovitog izrade složenih i strukturno čvrstih dijelova.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —