Quel est le coût réel des outillages de moulage sous pression ?

TL ;DR

Le coût des équipements de moulage sous pression constitue un investissement ponctuel important, allant de 60 000 $ à plus de 500 000 $ pour des outils de grande taille, complexes et destinés à une production élevée. Ce coût élevé initial est nécessaire car les matrices sont fabriquées en acier spécial durable de haute qualité, capable de résister aux pressions et températures extrêmes du procédé de moulage. Bien que l'investissement initial soit conséquent, il est compensé par un coût unitaire très faible, ce qui rend le moulage sous pression particulièrement économique pour la production de masse.

Comprendre le coût élevé des équipements de moulage sous pression

La première chose à comprendre concernant le coût des équipements de moulage sous pression est qu'il s'agit d'un investissement initial important mais nécessaire. Contrairement à d'autres procédés de fabrication, la matrice ou le moule utilisés en moulage sont soumis à des conditions de fonctionnement exceptionnellement sévères. Selon les Association nord-américaine de fonderie sous pression (NADCA) , ces matrices doivent résister à des chocs thermiques extrêmes causés par le métal en fusion et à de hautes pressions durant l'injection, ce qui impose l'utilisation de matériaux de haute qualité, coûteux, ainsi qu'une ingénierie de précision.

Cela conduit à une large gamme de coûts. Pour des pièces plus grandes, plus complexes, ou pour des moules multicavités destinés à une production de grande série, le prix peut augmenter considérablement, allant de 60 000 $ à plus de 500 000 $. Ce coût d'outillage est généralement une dépense unique prise en charge par le client, qui devient propriétaire de l'outil, même s'il est stocké et entretenu par l'installation de moulage sous pression.

La justification de cet investissement initial élevé réside dans l'économie d'échelle. La durabilité de l'outil permet la production de dizaines de milliers, voire de centaines de milliers de pièces identiques avec une grande précision et rapidité. Cela amortit le coût initial de l'outillage sur l'ensemble de la série de production, ce qui se traduit par un coût unitaire remarquablement faible, rendant souvent cette méthode la plus rentable pour la fabrication en grande série.

Principaux facteurs influant sur vos coûts d'outillage

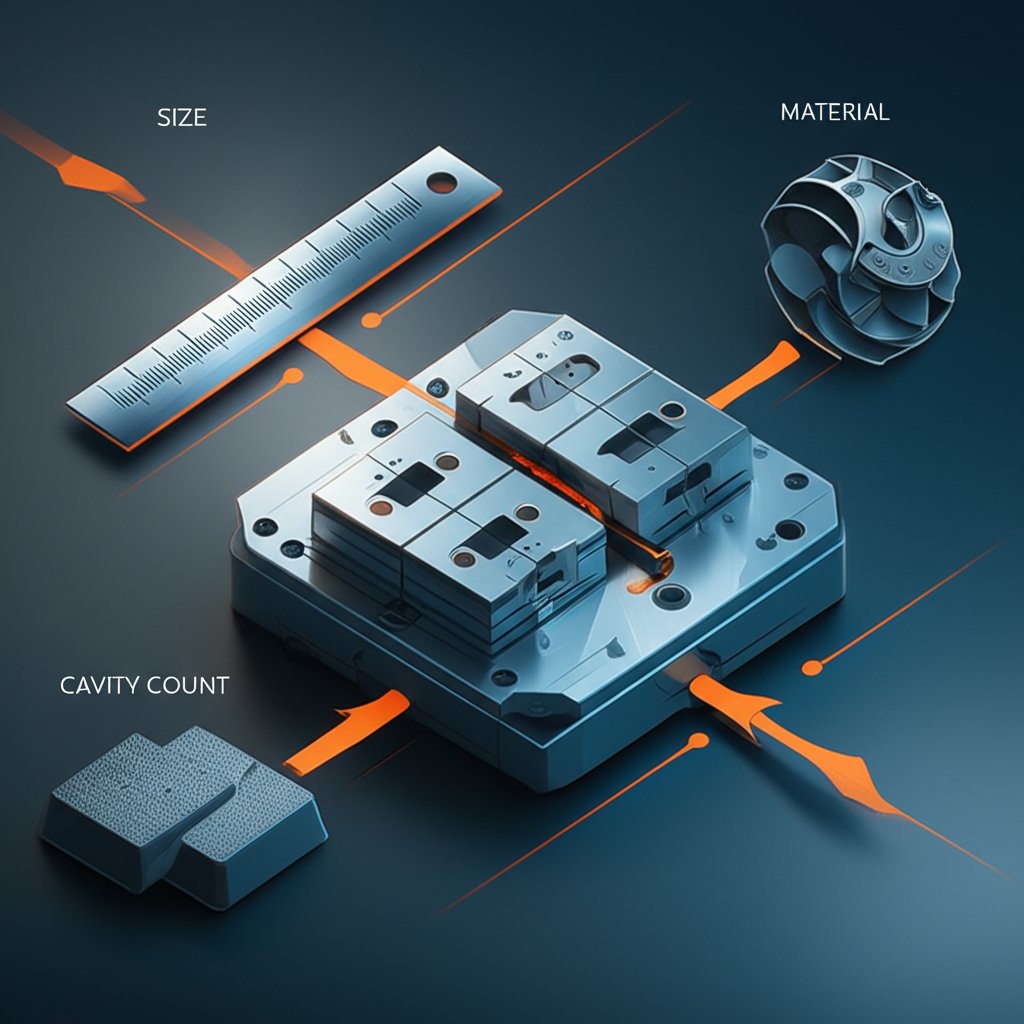

Le prix final de votre outillage de moulage sous pression n'est pas arbitraire ; il résulte directement de plusieurs variables interconnectées liées à la conception et à la production. Comprendre ces facteurs est essentiel pour les ingénieurs et concepteurs de produits souhaitant optimiser leurs pièces pour la fabrication et gérer efficacement leurs budgets. Chaque élément contribue à la complexité et à la robustesse requises pour le moule, ce qui détermine à son tour le coût.

Les principaux facteurs influant sur les coûts d'outillage peuvent être répartis en plusieurs domaines clés :

- Taille et poids de la pièce : Il s'agit du facteur le plus simple. Les pièces plus grandes et plus lourdes nécessitent des moules plus volumineux et plus massifs. Cela augmente la quantité d'acier spécial coûteux nécessaire et exige des machines plus grandes et plus puissantes tant pour la fabrication du moule que pour le processus de moulage lui-même, augmentant ainsi directement les coûts.

- Complexité des pièces : La complexité géométrique d'une pièce est un facteur majeur de coût. Des caractéristiques telles que des cavités profondes, des angles vifs, des angles de dépouille minimes, et surtout des sous-dépouilles nécessitant des tiroirs ou des extracteurs ajoutent une complexité significative à la conception et à la fabrication du moule. Chaque élément mobile du moule augmente le temps d'usinage, la main-d'œuvre d'assemblage et les risques de maintenance.

- Matériau du moule : Les moules de fonderie sous pression sont généralement fabriqués en acier outil de haute qualité, comme l'H13, conçu pour résister à la fatigue thermique et à l'érosion causée par le métal en fusion. La nuance spécifique d'acier ainsi que les traitements de surface ou revêtements requis dépendront de l'alliage coulé (par exemple, aluminium ou zinc) et du volume de production prévu, chacun de ces facteurs influant sur le coût du matériau.

- Nombre de cavités : Un moule peut être conçu avec une seule cavité pour produire une pièce par cycle ou plusieurs cavités pour produire plusieurs pièces simultanément. Un moule multi-cavités a un coût initial beaucoup plus élevé, mais augmente considérablement l'efficacité de production et réduit le prix par pièce, ce qui le rend idéal pour les séries très importantes.

- Tolérances et finition de surface : Les pièces nécessitant des tolérances dimensionnelles extrêmement serrées ou une finition de surface supérieure en l'état de fonderie exigent un moule usiné et poli avec une précision accrue. Ce niveau de précision requiert des techniques d'usinage plus avancées et une main-d'œuvre qualifiée, ce qui augmente le coût global de l'outillage.

Comment estimer les coûts de moulage sous pression

Le calcul du coût total d'un projet de moulage sous pression comprend deux composantes distinctes : le coût unique de l'outillage et le coût unitaire récurrent par pièce. Un devis complet fourni par un fabricant détaillera ces éléments. Bien que les estimateurs en ligne puissent donner une idée approximative, un devis officiel basé sur une conception détaillée est nécessaire pour une budgétisation précise.

Selon une analyse réalisée par Neway Precision , le coût du moule lui-même est la somme de plusieurs éléments : les frais de conception, les coûts des matières premières pour l'acier à outils, les coûts de transformation et de fabrication (comme l'usinage CNC et le traitement thermique), ainsi que les frais d'essai. Le prix par pièce est ensuite calculé en fonction du coût de l'alliage métallique, du temps de cycle sur la machine de moulage sous pression, et de toutes les opérations secondaires nécessaires telles que le détourage, l'usinage ou la finition de surface.

Pour obtenir un devis précis et fiable pour votre projet, suivez ces étapes essentielles :

- Préparez un fichier 3D CAD détaillé : C'est le document le plus important. Votre modèle 3D doit être finalisé et refléter exactement la géométrie de la pièce que vous souhaitez produire.

- Spécifiez l'alliage du matériau : Indiquez clairement l'alliage requis (par exemple, aluminium A380, zinc Zamak 3). Le choix du matériau influence directement le coût de la pièce ainsi que les exigences relatives à l'outillage.

- Définissez le volume de production : Indiquez votre utilisation annuelle estimée (UAE) ou le volume total prévu sur la durée de vie du composant. Cela aide le fabricant à déterminer la stratégie d'outillage la plus appropriée (par exemple, simple ou multi-cavité).

- Précisez les exigences en matière de finition et de tolérances : Indiquez toutes les dimensions critiques, tolérances et finitions de surface requises, ainsi que les étapes de post-traitement nécessaires, telles que le revêtement par poudre ou l'anodisation.

- Demandez un devis officiel : Soumettez votre dossier technique complet à plusieurs fournisseurs qualifiés de fonderie sous pression afin d'obtenir une ventilation détaillée des coûts.

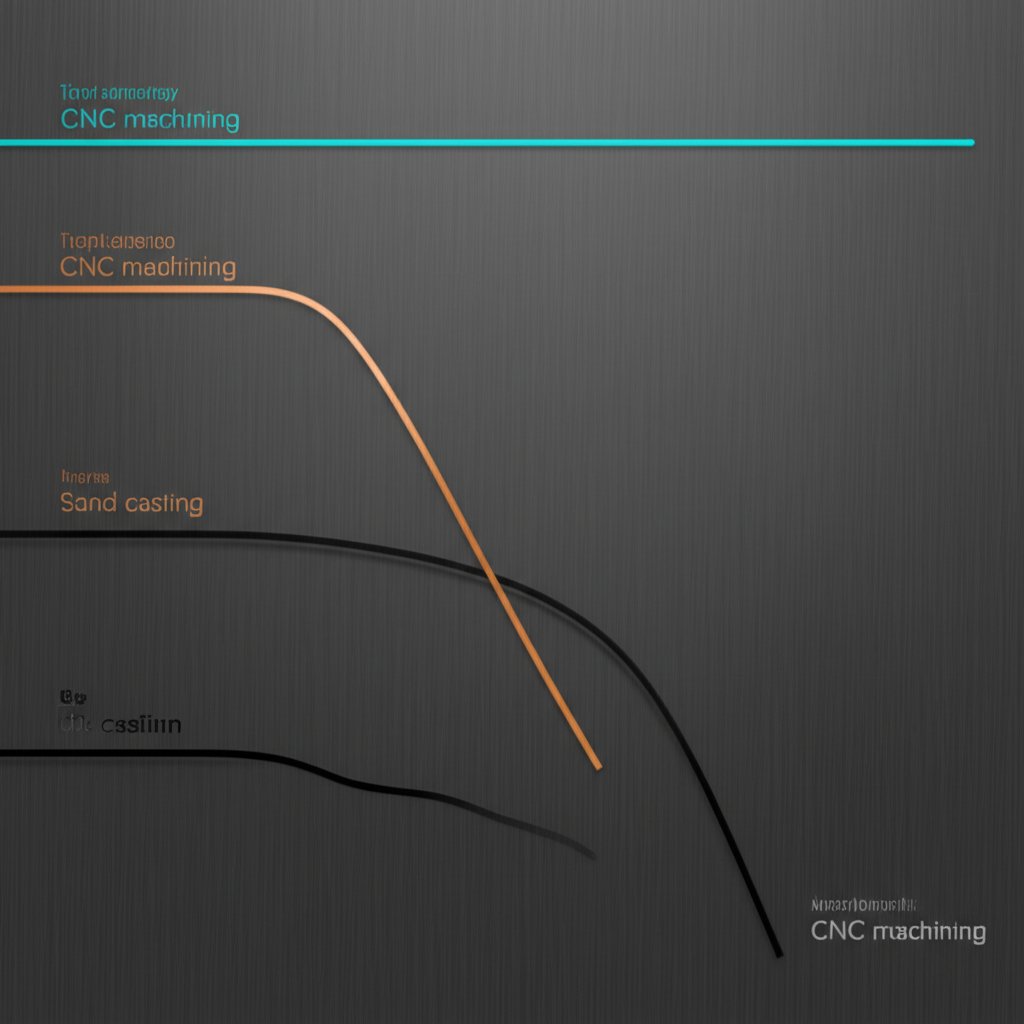

Comparaison des coûts d'outillage : Fonderie sous pression par rapport à d'autres procédés

Le choix du bon procédé de fabrication dépend largement de l'équilibre entre les coûts d'outillage, le prix unitaire et le volume de production. La fonderie sous pression est réputée pour son efficacité à haut volume, mais son coût initial élevé en fait un procédé inadapté aux prototypes ou aux petites séries. Comprendre comment elle se compare à d'autres procédés courants de travail des métaux est essentiel pour prendre une décision économiquement rentable.

Bien que l'usinage CNC n'implique pas de coût spécifique d'outillage, son prix par pièce reste élevé et relativement constant quelle que soit la quantité, ce qui le rend idéal pour les prototypes et les petites séries. À l'opposé, le moulage en sable présente un faible coût d'outillage mais un prix par pièce plus élevé que le moulage sous pression, et produit des pièces avec une finition de surface plus rugueuse. Comme détaillé par les experts en fabrication de Batesville Products , l'enjeu consiste à trouver le seuil de rentabilité où l'investissement initial élevé dans l'outillage de moulage sous pression est compensé par les économies réalisées sur chaque pièce produite.

Voici une comparaison générale des coûts d'outillage et des applications idéales pour chaque procédé :

| Process | Coût typique d'outillage | Meilleur volume de production | Coût par pièce (en série) |

|---|---|---|---|

| Fonderie Sous Pression | 60 000 $ - 500 000 $ et plus | Élevé (10 000 unités et plus) | Très faible |

| Moulage permanent | 10 000 $ - 90 000 $ | Modéré (1 000 - 20 000 unités) | Faible |

| Moulage en sable | 6 000 $ - 20 000 $ | Faible (1 - 5 000 unités) | Modéré |

| Usinage CNC | $0 | Très faible (1 - 100+ unités) | Élevé |

Questions fréquemment posées

1. Combien coûte l'outillage pour le moulage au sable ?

L'outillage pour le moulage au sable, souvent appelé modèle, est nettement moins coûteux que celui utilisé pour le moulage sous pression. Les coûts typiques varient généralement entre environ 6 000 $ et 20 000 $, selon la taille et la complexité de la pièce. Ce coût d'entrée plus bas rend le moulage au sable une option viable pour les prototypes et les petites séries.

2. Pourquoi le moulage sous pression est-il si coûteux ?

Le coût élevé du moulage sous pression est principalement dû à l'outillage. Les matrices sont soumises à des températures et des pressions extrêmes et doivent être fabriquées en acier outil de haute qualité, trempé, afin de résister à des dizaines de milliers de cycles de production. Le processus d'usinage précis, de traitement thermique et d'assemblage de ces moules durables est une opération complexe et coûteuse, représentant un investissement initial important.

3. La coulée sous pression est-elle moins chère que l'usinage CNC ?

Cela dépend entièrement du volume de production. Pour un prototype unique ou une très petite série de pièces, l'usinage CNC est nettement moins coûteux car il ne nécessite aucun investissement en outillage. Cependant, lorsque le volume de production atteint plusieurs milliers d'unités, la fonderie sous pression devient bien plus rentable. Le coût élevé initial de l'outillage est réparti sur un grand nombre de pièces, ce qui rend le coût par pièce nettement inférieur au coût unitaire constant et élevé de l'usinage CNC.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —