Qu'est-ce que le revêtement par poudre ? Finition durable et écologique pour les pièces métalliques automobiles

Qu'est-ce que le revêtement en poudre pour pièces métalliques automobiles

Ce que signifie le revêtement en poudre pour pièces métalliques automobiles

Nouveau dans le domaine de la finition des pièces automobiles ? Commencez ici. Si vous recherchez ce qu'est le revêtement en poudre ou si vous avez besoin d'une définition rapide du revêtement en poudre, pensez à une finition sèche appliquée sous forme de poudre fine, pulvérisée à l'aide d'équipements électrostatiques, puis chauffée jusqu'à ce qu'elle se transforme en un film continu et durable Crest Coating. Dans le domaine automobile, la poudre chargée est attirée par les pièces métalliques mises à la terre, puis polymérisée dans un four, ce qui illustre le principe de fonctionnement de base du revêtement en poudre Coating Systems. Si vous vous êtes déjà demandé ce qu'est la peinture en poudre, vous la verrez aussi appelée peinture par revêtement en poudre ou simplement revêtement en poudre. En résumé, définir le revêtement en poudre consiste à décrire une méthode propre et maîtrisée de création d'un film résistant sur des pièces métalliques.

- Application sans solvant avec émissions minimales de COV, haute efficacité de transfert et pulvérisation excédentaire récupérable Prince Manufacturing.

- Intégrité robuste du film, résistant à l'usure et aux agressions environnementales.

- De nombreuses options de finition et de textures pour répondre aux besoins d'image de marque et de performance.

- Une couverture uniforme qui garantit une apparence constante sur les pièces métalliques.

Le revêtement en poudre est une solution éprouvée pour obtenir des finitions métalliques résistantes et homogènes dans les environnements automobiles.

Pourquoi la peinture en poudre surpasse-t-elle la peinture liquide en termes de durabilité et de durabilité écologique

Contrairement à la peinture liquide, la peinture en poudre utilise une chimie sèche, sans solvant, et la chaleur pour créer un revêtement plus robuste et plus résistant, avec des émissions de COV quasi nulles et moins de déchets grâce au recyclage des excédents de projection. La peinture liquide reste utile pour les substrats sensibles à la chaleur ou pour des films ultrafins, mais elle est généralement moins durable et peut impliquer des émissions de solvants, tandis que la peinture en poudre offre un fini épais, uniforme, durable et offrant une grande flexibilité esthétique grâce aux chimies modernes.

Cela semble complexe ? C'est plus simple qu'il n'y paraît. Vous verrez dans la section suivante comment fonctionne concrètement le revêtement en poudre, de la préparation de surface jusqu'à la cuisson, avec les principaux paramètres de contrôle qui permettent d'obtenir des résultats reproductibles en production.

Où le revêtement en poudre s'intègre dans une pile de finition automobile

Dans un programme de véhicule, la poudre est souvent choisie comme finition protectrice et décorative visible sur les composants métalliques. Il s'associe à d'autres méthodes de finition telles que la peinture liquide ou le revêtement électronique, et le bon choix dépend de la conception de la pièce, du matériau et des objectifs de performance. Ce guide vous montrera le parcours complet à suivre, y compris les étapes du processus, les produits chimiques, les tests de qualité, les coûts, la sécurité, le dépannage et la sélection des fournisseurs, afin que vous puissiez spécifier et lancer en toute confiance.

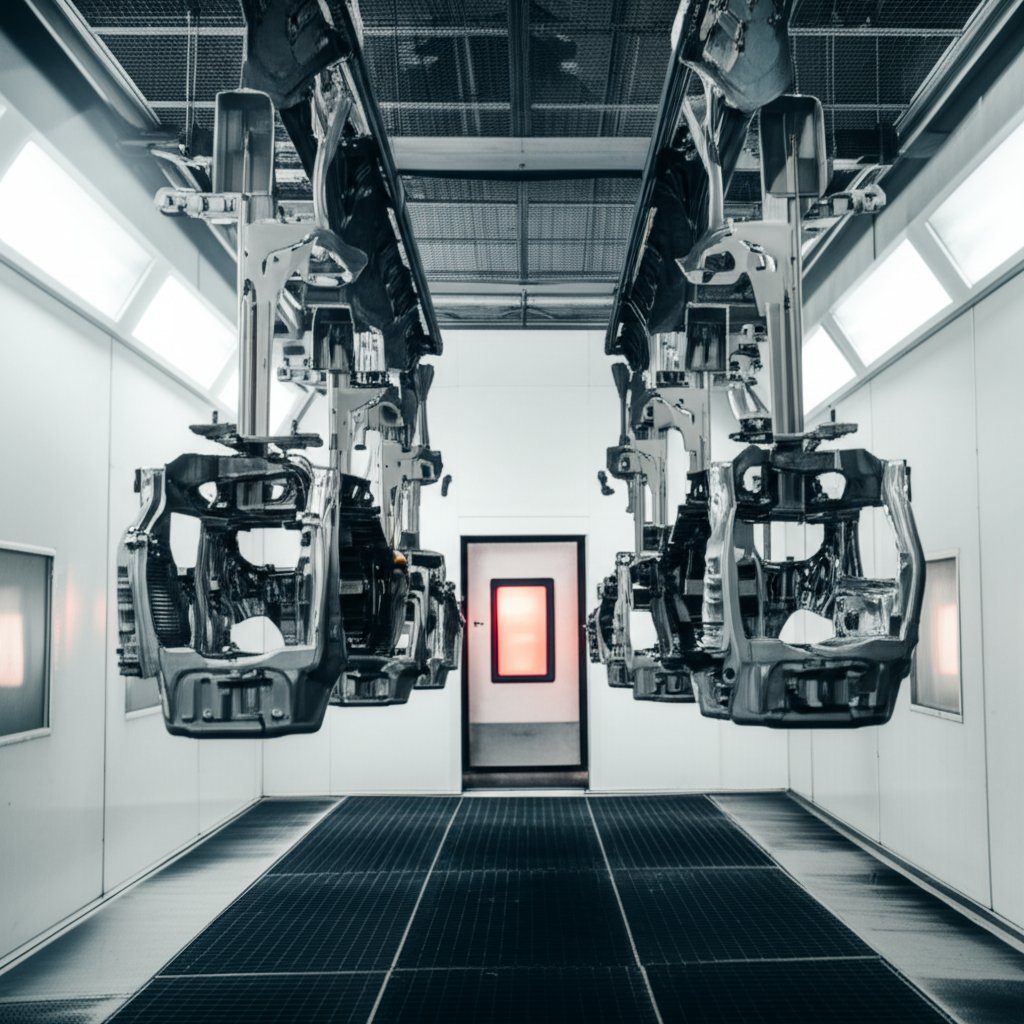

Comment fonctionne le revêtement en poudre étape par étape pour les lignes automobiles

Avez-vous déjà regardé une cabine et vous êtes demandé comment le revêtement en poudre fonctionne si constamment à la vitesse de la ligne? Utilisez ces étapes du processus de revêtement en poudre comme base pratique pour les ingénieurs, les acheteurs et les opérations. Si vous planifiez la méthode de revêtement en poudre des supports, des roues ou des membres transversaux, cette procédure de revêtement en poudre passe de la préparation au durcissement afin que vous puissiez personnaliser les paramètres avec la fiche technique du fournisseur (TDS).

De la préparation de surface à la guérison des étapes de base

- Pré-nettoyé. Enlevez l'huile, la graisse, la poussière, les écailles, la rouille, les autocollants et les oxydes. Pour assurer une surface propre, il est possible d'utiliser un essuie-tout ou un soufflage à l'aide de solvants avant de recouvrir Powder Vision Inc.

- Traitement de conversion. Appliquez un revêtement de conversion en phosphate de fer pour améliorer la résistance à la corrosion et à l'adhérence de l'acier et de l'aluminium, puis utilisez un scellant compatible. Gardez le scellant au pH approprié pour que le revêtement adhère et séchez rapidement pour éviter la rouille éclair.

- Rincer et sécher. Le rinçage final élimine les résidus de prétraitement. Séchez soigneusement pour ne pas laisser d'humidité avant de pulvériser.

- Application électrostatique. Effectuer un revêtement en poudre électrostatique dans une cabine propre. La poudre chargée est attirée par les pièces mise à la terre pour une couverture uniforme. Pour les films très épais, des méthodes de lit fluide peuvent être utilisées sur des pièces appropriées.

- Le remède. Mettre les pièces dans le four et suivre le TDS du fournisseur de poudre pour le temps et la température de cuisson du revêtement en poudre. Les poudres thermodurcissables durcissent généralement dans la plage de 160 ° C à 200 ° C, environ 320 ° F à 392 ° F, selon la chimie et le substrat Huacai Powder Coating. Certains procédés rapportent des températures de durcissement supérieures à 450 °F pour certaines applications et méthodes.

- - Je vous en prie. Laisser refroidir les pièces pour stabiliser la finition avant de manipuler ou d'emballer Powder Vision Inc.

- Une inspection. Vérifiez l'apparence et la couverture. Confirmez l'intégrité du film en fonction de vos spécifications et des directives du fournisseur. Expliquez les essais détaillés dans la section "qualité" de ce guide.

Notes de décision. L'aluminium bénéficie souvent d'un traitement de conversion approfondi et d'un séchage contrôlé. Les préparations en acier doivent éliminer complètement les oxydes. Choisissez l'époxy ou le polyester en fonction de l'exposition et de la performance, puis verrouillez les paramètres avec le TDS de votre fournisseur.

L'électrostatique expliquée en termes simples

Imaginez la pièce comme un aimant pour la poudre. Le pistolet à pulvérisation charge la poudre, et la pièce métallique mise à la terre tire ces particules à travers un champ électrique, donc la couverture provient de l'attraction plutôt que de la haute pression de l'air. La technique compte plus que la poussée. Les passages lents et constants dans une cabine propre aident le film à se former uniformément et à réduire les défauts. Après pulvérisation, la pièce est envoyée au four pour que la poudre déposée se lie à un revêtement résistant.

- Réglage de la tension du canon

- Flux de poudre et air d'atomisation

- La mise à la terre des pièces et la qualité du contact

- Vitesse de ligne et équilibre des cabines

Définissez ces variables à l'aide du TDS du fournisseur et vérifiez lors des premières sorties d'articles.

Les profils de guérison et ce qu'ils contrôlent

Les poudres thermodurcissables utilisent la chaleur pour déclencher une réaction chimique qui crée un film dense, durable et relié. Les poudres thermoplastiques fondent, coulent et se solidifient au refroidissement sans se relier. Ce qui transforme une couche pulvérisée en une finition continue et résistante, c'est la vitesse de durcissement recommandée. Si le profil du four dévie de la DST, les performances et l'apparence du film peuvent en souffrir. Dans la pratique, vous réglez les zones de four et vous concentrez sur la masse de la pièce, la densité du rack et la température de cuisson spécifiée du revêtement en poudre.

Avec le flux de travail clair, la section suivante vous aide à choisir les produits chimiques et les finitions comme l'époxy, le polyester, les hybrides et les textures pour l'environnement que vos pièces doivent affronter.

Les produits chimiques de poudre et les options de finition adaptées aux besoins de l'automobile

Quels revêtements en poudre résisteront au sel de route, aux UV et à la chaleur sous le capot? Commencez par faire correspondre la chimie à l'exposition. Ce guide rapide compare les principaux types de revêtements en poudre afin que vous puissiez spécifier avec confiance avant de couper les POs.

Choisir entre le polyester époxy et les hybrides

| Chimique | Points Forts | Les principales opérations de négociation | Adapté à l'exposition aux UV | Utilisations automobiles typiques |

|---|---|---|---|---|

| Époxy | Excellente adhérence et résistance chimique | Il a tendance à être jaune ou de craie à l' extérieur | Meilleur à l'intérieur ou comme imprimante | Les pièces de rechange, les supports de capot, les fixations, les outils d'entretien |

| Polyester | Forte résistance aux UV et conservation de la couleur | Résistance aux solvants inférieure à celle des époxy | Bon pour l'exposition extérieure | Les roues, les garnitures extérieures, les supports, les couvertures |

| Hybride de polyester époxy | Appareil équilibré avec une jaunissement amélioré par rapport à l'époxy droit | Pas aussi résistant que le polyester pur | Meilleures zones intérieures ou protégées | Matériel intérieur, lunettes, boîtiers |

| Thermoplastique | Surface souple et souple, fondue | Moins résistant aux rayures et à la météo | Généralement pas pour une utilisation en extérieur | Vêtements de plongée ou à touche douce, le cas échéant, compatibles |

En bref, l'époxy excelle en adhérence et en résistance chimique, tandis que le polyester se distingue par sa stabilité aux UV et sa couleur durable, les hybrides offrant un terrain d'entente avec les revêtements Wintoly.

Quand le thermoplastique contre le thermoset est logique

Ça a l'air compliqué? Imaginez deux familles. Les thermosets sont reliés dans le four et ne fondent pas plus tard, ce qui confirme leur durabilité. Les thermoplastiques peuvent se fondre à nouveau, offrant une flexibilité mais généralement une résistance inférieure aux rayures et aux intempéries, ils sont donc rarement choisis pour les revêtements TIGER pour voitures extérieures. Pour les pièces de la salle moteur ou adjacentes aux gaz d'échappement, évaluer une couche de poudre à haute chaleur via le DST du fournisseur. Les systèmes à base d'époxy sont souvent connus pour leur tolérance à des températures relativement élevées, mais toujours confirmer les limites avec votre fabricant de poudre.

Textures et effets métalliques sans compromettre les performances

- Une couche métallique. Idéal pour les roues et les garnitures. Certains métaux bénéficient d'un revêtement transparent pour réduire les empreintes digitales et améliorer la durabilité, et les métaux collés aident à la cohérence sur les lignes de récupération Revêtement thermodurci robuste .

- Des textures et des rides. La texture mini tex à sable peut ajouter de la force ou un look robuste. Les effets des rides dépendent du durcissement précis, alors maintenez le four bien sous contrôle. Une peinture à poussière noire texturée est un choix pratique pour les supports et les membres croisés.

- Des veines et des hammertones. Des options comme une couche en poudre de veine de cuivre créent une surface distinctive et à motifs pour les éditions spéciales ou les pièces d'affichage.

- Des couleurs solides. La couche de poudre noire reste un élément de base pour le matériel sous-corps, tandis qu'une finition de couche de poudre blanche offre une apparence propre pour les composants intérieurs ou accessoires.

Avec la chimie et l'apparence alignées, l'étape suivante est la conception de détails de revêtement comme la préparation du substrat, le masquage et la couverture des bords pour verrouiller le premier rendement de passage.

Applications automobiles et conception pour le succès du revêtement

Avez-vous déjà conçu un support qui semblait parfait à l'écran mais qui revenait avec des bords minces ou des cloques piégées? De petits choix en géométrie et en préparation déterminent la fiabilité de vos pièces pour devenir des tôles et des pièces moulées en poudre qui passent le processus d'approbation de pièces de production (PPAP) sans surprises.

Conception de boutons de revêtement pour pièces métalliques complexes

- Prenez en compte l'épaisseur du revêtement. Le revêtement en poudre ajoute généralement 24 mils 0,050,1 mm aux surfaces revêtues. Ajouter un espace libre où la formation du film affecte les ajustements et désigner des zones sans revêtement ou masque sur les dessins de tôle approuvée.

- Conception pour la pendaison et la couverture. Mettez des trous ou des onglets pour accrocher les pièces en toute sécurité et évitez les recoins profondément ombragés où il est difficile de pulvériser de façon constante.

- Utilisez des bords et des rayons arrondis. Les bords tranchants ont tendance à retirer le revêtement pendant le durcissement. Un petit rayon d'au moins 0,5 mm aide à l'adhérence et réduit le risque de fissuration.

- Ventilation et drainage. Ajoutez des trous d' évacuation dans les structures tubulaires ou fermées pour que l' air et l' humidité puissent s' échapper pendant la cuisson pour réduire les évacuations.

- Indiquer le masquage si nécessaire. Marquez clairement les fils, les sièges de roulement ou les zones de terre qui doivent rester nues; utilisez du ruban adhésif ou des bouchons personnalisés pendant le prétraitement et le revêtement.

- Contrôler la qualité et la contamination des soudures. La poudre montre des défauts, alors réduisez les éclaboussures de soudure et la conception pour un accès propre au pré-nettoyage.

Acier, aluminium et préparation de l'acier inoxydable

Une bonne préparation est ce qui transforme le spray en un système durable. Dans les piles automobiles, les revêtements de conversion sont appliqués chimiquement avant la peinture ou la poudre pour améliorer la protection contre la corrosion et l'adhérence sur les métaux tels que l'acier et l'aluminium.

| Substrat | Prétraitement typique | Notes de conception pour la couverture et l'ajustement |

|---|---|---|

| Acier à base de fer ou de calcaire | Couche de conversion de phosphate pour améliorer l'adhérence et la protection contre la corrosion avant le revêtement | Prévoyez les dimensions des trous pour une pellicule de 2 à 4 millimètres, des bords ronds et évitez les pièges d'humidité. Ces pratiques réduisent les retouches sur l'acier enduit de poudre. |

| L'aluminium | Les revêtements de conversion à base de zirconium sont largement utilisés comme alternative plus écologique sur les corps multimatières et favorisent l'adhérence de la peinture ou de la poudre | Lorsque vous revêtez de poudre de l'aluminium, ventilez les éléments fermés, concevez pour accéder à l'accès suspendu et appeler le masquage pour les surfaces conductrices ou d'accouplement. |

| L'acier inoxydable | Le soufflage mécanique avec des supports tranchants crée le profil d'ancrage nécessaire à l'adhérence; l'étincelle acide peut fonctionner mais est plus difficile à posséder et à contrôler Produits Finition | Si vous couvrez en poudre des pièces moulées en acier inoxydable pour la couleur ou l'identification, vérifiez l'adhérence avec des tests après le soufflage et masquez les ajustements critiques. |

Pour les lignes de revêtement en poudre d'acier et le prétraitement de l'aluminium, une propreté constante avant la conversion est essentielle pour obtenir un profil d'ancrage mécanique solide et une adhérence fiable.

Meilleures pratiques en matière de masquage et de couverture des bords

- Étiquettez les zones de masque en CAO et sur les impressions afin que les opérateurs puissent appliquer des bouchons et du ruban adhésif là où les fils, les motifs ou les ajustements serrés doivent rester nus.

- Faites préférer des rayons généreux aux bords du couteau pour faciliter l'enrobage du film et le maintien aux coins.

- Assurez-vous que les surfaces non critiques sont suspendues pour maintenir les visages propres.

- Planifiez les conduits d'aération et de drainage dans les tubes, les boîtiers et les poches profondes.

- Les pièces courantes qui bénéficient d'un revêtement en poudre dans les programmes automobiles comprennent des supports en tôle, des membres transversaux, des boîtiers et des substrats de garniture intérieure. Alignez les dessins pour que ces composants en tôle enduits de poudre aient des points de suspension clairs et des plans de masque.

Les petits choix de DFM comme les rayons, les ouvertures d'aération et les zones de masque explicites contribuent davantage à stabiliser le rendement du premier passage que les modifications de phase tardive.

Avec la préparation du matériel et la géométrie, la section suivante transforme ces idées en un SOP prêt à la production avec des listes de contrôle de formation et une mise en page de ligne que vous pouvez exécuter à votre rythme.

Modèles de SOP, formation et mise en page de ligne pour un système de revêtement en poudre de qualité

Vous avez mis en place une installation de revêtement en poudre pour les pièces automobiles? Utilisez ce manuel pratique pour normaliser votre système de revêtement en poudre, réduire les variations et le taux de réussite sans drame. Lorsque vous choisissez le revêtement en poudre comme méthode de finition préférée, ces étapes vous aident à lancer avec confiance.

Procédure de fonctionnement standard de la pré-nettoyage à l'inspection

- Pré-nettoyer Le but est d'éliminer les huiles, les saletés, les oxydes. Les méthodes peuvent inclure des lingettes à main, des réservoirs d'immersion, des baguettes à pulvériser à la main, un nettoyage par ultrasons ou des lave-linge à pulvérisation à recirculation en plusieurs étapes. Vérifiez la propreté en utilisant des contrôles simples comme les tests sans rupture d'eau ou de tissu blanc. Voir un aperçu des méthodes de prétraitement et d'évaluation de la propreté dans le guide TIGER sur le prétraitement des revêtements en poudre. (Note de décision: choisissez la méthode la moins agressive qui élimine de façon fiable vos sols.)

- Traitement de conversion Objectif: favoriser l'adhérence et la résistance à la corrosion. Les options courantes comprennent le phosphate de fer et le phosphate de zinc sur le métal pur. Contrôler le temps, la température, la concentration et le pH pour maintenir une qualité de revêtement constante. (Note de décision: sélectionner la chimie par substrat et cible de corrosion.)

- Rincez et séchez Objectif: prévenir les retransmissions et les résidus qui nuisent à la liaison. Pour éviter les défauts, rincer efficacement entre les étapes et sécher complètement avant de pulvériser. (Note de décision: augmenter la diligence du rinçage après les phosphates.)

- Application électrostatique Le but est d'atteindre la même construction de film. Contrôlez les réglages du canon, le débit de poudre, la mise à la terre et la vitesse de la ligne. Gardez la cabine propre et définissez les paramètres par TDS de poudre. (Note de décision aligner la tension et le débit du canon avec la géométrie et la finition de la cible.)

- Guérir Le but est de développer les propriétés finales du film. Concentrez-vous sur la température de la pièce et la consistance de la résidence. Les lignes non synchronisées peuvent causer des problèmes de sur-cuisson ou de couleur si le convoyeur s'arrête au milieu du cycle, protégez donc la stabilité avec des tampons et des règles claires de démarrage et d'arrêt. (Note de décision confirmer la guérison par des contrôles recommandés par le fournisseur.)

- Retour au calme Objectif: stabiliser le revêtement avant manipulation. Évitez de mettre des pièces chaudes qui pourraient gâcher la surface.

- Inspection Le but est de ne libérer que les pièces conformes. Vérifiez l'apparence et la couverture maintenant, puis passez aux tests formels détaillés dans la section suivante. (Note de décision sur les lots suspects de quarantaine à examiner.)

- Liste de contrôle du prétraitement Les types de sol identifiés sont l'huile, l'oxyde, la fumée de soudure. Méthode de nettoyage sélectionnée essuie-glace à main, immersion, baguette à pulvérisation, ultrasons ou laveuse à pulvérisation. La concentration chimique et le pH sont enregistrés. La qualité du rinçage est vérifiée. Les contrôles de propreté sont documentés, sans interruption d'eau, en tissu blanc, en ruban adhésif ou en lumière noire, le cas échéant.

- Liste de contrôle du masquage Les zones de masque sont marquées sur les empreintes. Les prises et les bandes à haute température confirmées. Les points de mise à la terre sont accessibles et non recouverts. Les étiquettes résistent au prétraitement et au durcissement.

- Chargement du four et journaux de durcissement Identification de la pièce et révision. Position des racks et densité de charge. Le traitement commence et s'arrête. Profil de température partielle vérifié ou indication d'un témoin par TDS.

- Acceptation des pièces entrantes Traçabilité du matériel et du lot. Vérifiez les dégâts physiques. Propreté et qualité de la soudure. Les points de suspension sont présents et utilisables.

- Rapport d'inspection final L'apparence est bonne NG. L'épaisseur du film est mesurée par plan. Référence de la méthode d'adhérence. Refaire la disposition et la signature.

Éléments essentiels de la formation des opérateurs et voies de certification

Qu'est-ce que les équipes doivent maîtriser en premier? Les priorités comprennent les bases de la corrosion, les étapes de prétraitement, l'ajustement des paramètres, la prévention des défauts et les méthodes de qualité/essai. Des programmes structurés couvrent ces sujets pour les opérateurs et les planificateurs, et certains offrent un parcours de revêtement certifié pour démontrer la fiabilité du processus IGP Powder Training. Utilisez un mélange de cours et de formation en salle de classe pour accélérer la maîtrise du revêtement en poudre et maintenir les compétences à jour dans tous les postes.

Mise en page et flux de ligne pour des temps de cycle cohérents

Ayez pour objectif un déshydratant à débit linéaire de pré-traitement → séchage → cabine de pulvérisation (s) → four de durcissement → refroidissement et inspection, avec des tampons WIP avant la cabine et le four. De nombreuses lignes mélangent le revêtement manuel et le revêtement en poudre automatisé, de sorte que l'opérateur de balance compte sur la vitesse du convoyeur et le mélange de produits pour éviter les arrêts et les événements de sur-cuisson. Une étude de cas publiée met en évidence comment une mauvaise synchronisation entre la vitesse du convoyeur, le travail au déchargement de la charge et les tailles de pièces variables peut entraîner des pièces sur-curées et de mauvais résultats de finition de surface. Standardiser la densité des racks, la distance entre les fenêtres et les pièces, et les règles de démarrage et d'arrêt pour protéger le temps de cycle et l'uniformité du film.

Avec les SOP, la formation et le flux bloqués, l'étape suivante est de prouver la performance. Continuez à la section qualité pour sélectionner les tests, définir les critères de réussite et de défaillance et maintenir la qualité du revêtement en poudre à l'échelle.

Méthodes de contrôle de la qualité et interprétation des résultats

Vous êtes-vous déjà demandé pourquoi un revêtement semble de bonne qualité mais échoue en conditions réelles d'utilisation ? Un plan qualité simple et rigoureux permet de relier vos spécifications de revêtement par pulvérisation à des contrôles quotidiens, afin de préserver l'aspect et les performances sur des pièces réelles.

Essais critiques Adhérence Choc Corrosion et Dureté

| Test de détection | Ce que cela démontre | Comment le mettre en œuvre | Comment interpréter les tendances |

|---|---|---|---|

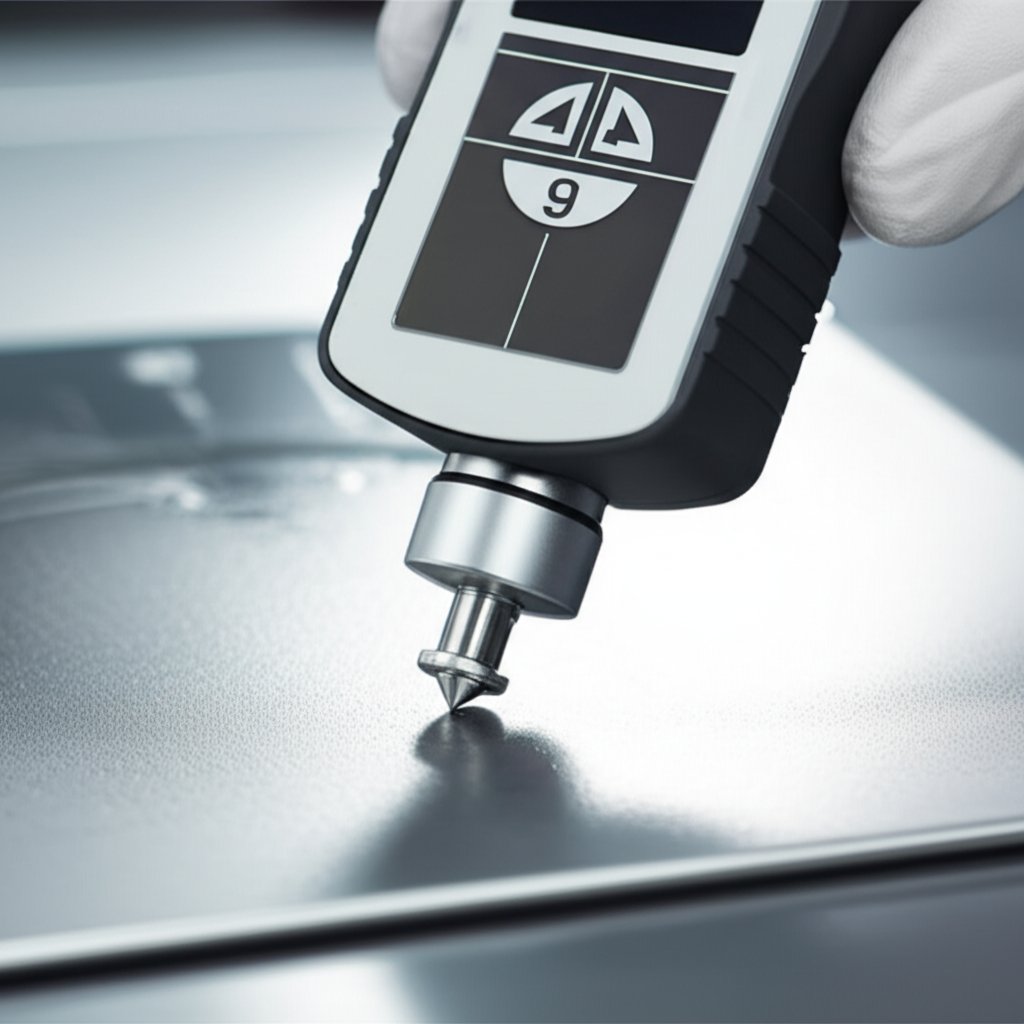

| Épaisseur de film DFT | Couverture et homogénéité qui déterminent la durabilité du revêtement par pulvérisation | Mesurer avec des jauges adaptées à votre substrat | Une grande variation indique un risque pour l'aspect et la protection |

| Adhérence au test en treillis | Liaison du revêtement avec le métal | Faire une incision en treillis, appliquer du ruban, retirer | Peu ou pas de retrait indique une adhérence correcte |

| Vérification de la réticulation par frottement au solvant | Degré de réticulation | Frotter avec du MEK ou de l'acétone un nombre défini de frottements doubles | Un ramollissement ou un transfert important suggère une sous-réticulation |

| Dureté du crayon | Dureté de surface et résistance aux rayures | Utiliser des crayons gradués selon une méthode définie | Atteindre la note requise sans percer la surface |

| Résistance aux chocs | Résistance à la fissuration due à une charge soudaine | Méthodes d'impact direct et inverse | Un excès d'épaisseur de film peut réduire la performance au choc |

| Exposition à la corrosion | Performance du système de protection | Essais d'exposition au brouillard salin ou similaires | Utilisation comme vérification du système avec prétraitement et cuisson |

| Brillant | Apparence et consistance | Glossymètre comparé à un standard | Les écarts peuvent indiquer une variation de la cuisson ou de la texture |

Ces méthodes sont conformes aux normes largement utilisées pour les revêtements en poudre, notamment l'adhérence ASTM D3359, le brouillard salin ASTM B117, la brillance ASTM D523, l'adhérence ISO 2409, le brouillard salin ISO 9227 et la flexibilité ISO 1519 Houston Powder Coaters .

Mesurer l'épaisseur du film correctement

Quelle est l'épaisseur d'un revêtement en poudre et quelle devrait être l'épaisseur du revêtement sur votre pièce ? La réponse honnête est : uniquement aussi épaisse que le permettent votre spécification et votre contrôle de processus. Concentrez-vous sur l'épaisseur du film sec (DFT), mesurée de manière non destructive avec la méthode appropriée selon le substrat, comme l'induction magnétique sur l'acier, le courant de Foucault sur les métaux non magnétiques, ou l'ultrason lorsque nécessaire. Définissez une plage DFT pratique, étalonnez les jauges et effectuez des prélèvements sur des géométries complexes. De nombreux programmes appliquent également la règle 90:10 pour l'acceptation, selon laquelle 90 % des mesures atteignent ou dépassent la valeur nominale, et le reste ne descend pas en dessous de 90 % de la valeur nominale Elcometer.

Définir des critères de conformité ou de non-conformité selon l'application

Commencez par la fiche technique du produit en poudre et votre schéma. Vérifiez ensuite les trois principes fondamentaux de votre procédé de revêtement par poudre. Premièrement, l'épaisseur de film sec (DFT) dans la plage requise. Deuxièmement, la cuisson vérifiée par un test de friction au solvant. Troisièmement, l'adhérence par essai en quadrillage (crosshatch). Un contrôle de dureté au crayon renforce la confiance. Par exemple, de nombreuses équipes utilisent des frictions doubles MEK définies pour confirmer la cuisson, et visent des notes élevées au test de quadrillage lorsque le prétraitement est correct et que la cuisson est adéquate selon IFS Coatings. Pour les pièces de sous-châssis, intensifiez les essais de corrosion car l'exposition aux conditions routières est plus sévère que pour les garnitures intérieures. Liez les critères d'acceptation à l'utilisation prévue et au système complet comprenant le prétraitement, le matériau de revêtement par poudre et la cuisson.

- Le plan d'échantillonnage mesure plusieurs emplacements par pièce et par lot, en ciblant des géométries variées.

- Contrôle de l'appareil : étalonnez et vérifiez le zéro avant chaque poste, et enregistrez les résultats pour les audits.

- La traçabilité implique d'enregistrer les lots, les racks, les consignes de four et le temps de séjour afin de relier les résultats aux causes.

- Vérifiez la discipline de cure, les performances du four et les profils de température des pièces avant de modifier les paramètres.

- Définir le moment où un défaut visuel déclenche les tests DFT, d'adhérence ou de frottement au solvant.

La maîtrise de l'épaisseur de film sec (DFT), la vérification de la cure et les essais d'adhérence sont des éléments incontournables d'une spécification robuste.

Une fois le contrôle qualité stabilisé, passez ensuite à la sécurité, à la conformité environnementale et à la gestion des déchets afin de maintenir votre ligne propre, sécurisée et prête aux audits tout en assurant la production en continu.

Sécurité, Conformité Environnementale et Gestion des Déchets pour la Technologie de Revêtement par Pulvérisation Électrostatique

Travailler en production continue et rester prêt pour les audits peut sembler un exercice d'équilibriste. Cela semble complexe ? Utilisez ces points de contrôle en matière de sécurité et d'environnement pour protéger les personnes, les équipements et la qualité du revêtement, tout en répondant aux exigences réglementaires.

Pratiques Essentielles de Sécurité pour les Cabines et les Fours

- Équipements de protection individuelle (EPI) et protection respiratoire. Respectez les réglementations OSHA concernant les appareils respiratoires, la communication sur les risques, la ventilation et les EPI, et assurez-vous que les examens d'adaptation et les formations soient à jour. Résumé des directives OSHA.

- Mise à la terre et contrôle de l'électricité statique. Mettez à la terre tous les objets conducteurs ainsi que le personnel dans la zone de pulvérisation. Maintenez la résistance à 1 mégohm ou moins, et contrôlez les sources d'inflammation conformément aux recommandations de la NFPA 33.

- Verrouillages de ventilation. L'extraction doit fonctionner chaque fois que de la pulvérisation est effectuée, et l'équipement de pulvérisation ne doit pas fonctionner si les ventilateurs sont éteints. Cela permet de confiner les vapeurs et les poussières combustibles dans la zone de pulvérisation.

- Sécurités automatisées de la ligne. Utilisez une détection optique de flamme certifiée qui réagit rapidement et déclenche l'arrêt du convoyeur, coupe la ventilation et l'application, et désactive les éléments à haute tension. Prévoyez des postes d'arrêt d'urgence facilement accessibles.

- Sécurité des fours et surfaces chaudes. Définissez des limites de température élevées et installez des verrouillages avant d'appliquer la chaleur. Formez les équipes aux risques de brûlures et aux procédures d'accès sécuritaires si un accès au four est nécessaire.

- Entretien contre la poussière combustible. Éviter l'accumulation de poudre sur les rebords, les poutres et les sols. Utiliser des méthodes d'aspiration approuvées pour les emplacements dangereux, maintenir la surface de pulvérisation propre et afficher des panneaux INTERDICTION DE FUMER OU D'UTILISER DES FLAMMES DÉCOUVERTES.

- Préparation aux urgences. Former le personnel à la consignation et au verrouillage, localiser les douches oculaires et les arrêts d'urgence, identifier les itinéraires d'évacuation et les procédures en cas de déversement. Afficher des plans d'intervention simples d'une page à l'abri et au niveau du four.

Filtration de l'air, gestion des déchets et entretien

- Filtration et recyclage. Recycler l'air extrait uniquement lorsque des filtres à particules et des détecteurs de vapeurs sont installés, réglés pour émettre une alarme et interrompre automatiquement l'opération de pulvérisation si les concentrations approchent des niveaux dangereux. Le chauffage de l'air recyclé doit se faire en aval des filtres et du système de surveillance.

- Récupération de la poudre et canalisations. Maintenir le flux d'air et l'équipement de récupération afin que la poudre en suspension dans l'air reste confinée dans l'abri et le système de récupération. Maintenir les trémies de récupération reliées à la terre.

- Nettoyage des déversements. Éliminer les sources d'ignition, utiliser des outils sans étincelles et éviter l'air comprimé pour le nettoyage, sauf à l'intérieur d'une cabine ou dans une zone ventilée avec extraction en marche. Maintenir la ventilation en fonctionnement pendant le nettoyage.

- Conformité aux déchets et aux émissions. Conserver les bordereaux de déclaration pour l'élimination des déchets et se conformer aux réglementations applicables. Les programmes automobiles doivent documenter la manière dont leur ligne de revêtement répond aux exigences de l'EPA concernant les polluants atmosphériques dangereux et la maîtrise des COV. EPA NESHAP pour le revêtement de surfaces des automobiles et des camionnettes légères .

- Eau et prétraitement. Maintenir les bains de prétraitement et les rinçages, et envisager un système de rinçage en circuit fermé lorsque cela est réalisable afin de réduire les rejets. Enregistrer les contrôles chimiques et les changements de filtres.

Les systèmes de poudre soutiennent les objectifs de durabilité en matière de COV et de polluants atmosphériques dangereux, mais des procédures de sécurité rigoureuses restent obligatoires.

Considérations réglementaires et documentation

- FDS et formation. Maintenir une bibliothèque actualisée de fiches de données de sécurité (FDS), les registres de formation en communication des risques et les exigences en matière d'équipement de protection individuelle (EPI) affichées aux postes d'utilisation.

- Programme respiratoire. Maintenez à jour la sélection des respirateurs, les autorisations médicales et les registres des tests d'ajustement.

- Inspections des équipements. Enregistrez les vérifications des dispositifs de verrouillage des cabines et des fours, la performance de la ventilation, les tests des détecteurs optiques de flamme, les inspections des sprinklers ou systèmes de suppression et la vérification de la continuité de mise à la terre.

- Dossiers de maintenance. Suivez l'entretien du système de récupération, les changements de filtres, l'étalonnage des fours et la maintenance des ventilateurs afin de stabiliser les performances et réduire les risques.

- Documentation des déchets. Conservez les bordereaux et les registres de déversements. Examinez les pratiques d'élimination par rapport aux exigences locales.

Vous demandez-vous s'il est possible de faire un revêtement en poudre sur du plastique ? Ce guide porte sur la peinture en poudre appliquée au métal dans le secteur automobile. Le revêtement en poudre sur plastique ou tout revêtement plastique sur des assemblages métalliques comprenant des inserts non métalliques nécessite un examen séparé du processus et de la sécurité avec votre fournisseur. De nombreuses équipes indiquent simplement que le revêtement en poudre sur plastique est hors champ pendant le PPAP afin d'éviter toute confusion.

Avec des contrôles de sécurité et environnementaux en place, vous détecterez les problèmes plus tôt et récupérerez plus rapidement. Ensuite, une matrice de dépannage pour diagnostiquer les défauts, réparer le revêtement et éviter leur récurrence.

Dépannage des défauts et réparation des revêtements en poudre

Vous observez un effet orange ou des zones rugueuses sur du métal revêtu de poudre après cuisson ? Cela semble complexe ? Utilisez cette matrice rapide et ce flux de travail de réparation pour identifier la cause racine, corriger rapidement et éviter les défauts répétitifs sans avoir à deviner.

Matrice de diagnostic des défauts pour une isolation rapide de la cause racine

| Défaut | Les causes probables | Actions correctives immédiates | Mesures préventives |

|---|---|---|---|

| Effet orange ou film granuleux | Épaisseur de film trop faible ou trop élevée, mauvaise mise à la terre, réglage incorrect du kV ou du débit de poudre | Vérifiez la mise à la terre et les contacts, corrigez le kV et le débit, ajustez l'épaisseur du film | Nettoyez les supports/crochets, suivez la plage d'épaisseur indiquée dans la fiche technique, maintenez la cabine stable |

| Coins ou recoins peu profonds dans une cage de Faraday | Les coins internes attirent la charge, faible débit, pistolet trop éloigné, recyclage trop fin | Augmenter le débit, cibler les creux, optimiser la distance entre le pistolet et la pièce, envisager un léger préchauffage | Orienter les pièces pour un meilleur accès, maintenir le ratio poudre vierge sur recyclage, concevoir pour le revêtement |

| Ionisation arrière en pulvérisation de poudre | Surcharge ou sur-application, tension (kV) et microampères élevés, passages prolongés | Réduire le kV et les microampères, augmenter la distance du pistolet, alléger les passes | Surveiller le courant, appliquer par étapes sur les formes complexes, former pour une épaisseur de film constante |

| Projection ou sursaut | Surfluidisation, accumulation au niveau de la buse, pompes usées ou flexibles longs/tordus, humidité dans l'air | Nettoyer la buse et l'électrode, réparer les flexibles, assécher l'air, réajuster la fluidisation du silo | Planification de maintenance, sécheurs/filtres à air, remplacer les pièces usées |

| Mauvaise épaisseur ou mauvaise couverture | Mauvais raccordement à la masse, mauvais paramètres, espacement trop serré des crochets, présentation incorrecte des pièces, variations d'humidité | Nettoyer les crochets, espacement correct, régler le débit et les passages, stabiliser la cabine | Vérifier la continuité de la mise à la terre, standardiser le montage, maîtriser l'environnement |

| Gouttières ou stalactites | Trop grande épaisseur ou surchauffe du support avant la cuisson | Décapage et reprise de la couche, réduire le débit, éviter un préchauffage excessif | Respecter l'épaisseur indiquée dans la fiche technique, effectuer plusieurs passes plus légères sur les zones épaisses |

| Piqûres ou formation de mousse | Gaz ou humidité piégés, film excessivement épais | Réduire l'épaisseur du film, ajuster les paramètres du four ou la vitesse de la ligne, s'assurer que les pièces sont sèches | Séchage complet, objectifs d'épaisseur de film raisonnables, cuisson uniforme |

Vous demandez-vous si l'acier revêtu de poudre rouille ? Si des zones Faraday ou des bords sont laissés trop minces ou nus, ces endroits deviennent plus vulnérables à la corrosion ; la couverture est donc essentielle selon IFS Coatings.

Procédures de réparation et de rerevêtement qui préservent les performances

- Évaluer la faisabilité. Confirmer que le défaut peut être réparé sans nuire à la fonction ou aux tolérances.

- Préparer la surface. Retirer les matériaux non adhérents à l'aide d'une brosse métallique ou par ponçage. Aplanir les zones rugueuses, puis souffler ou laver pour éliminer la poussière. Bien sécher.

- Ajuster pour une seconde couche. Réduire l'amperage à environ 20–40 microampères, augmenter le débit de poudre d'environ 10 %, et reculer le pistolet de 2,5 à 5 cm. Maintenir une distance constante, revêtir entièrement la surface A, puis cuire selon le cycle habituel. Certaines poudres nécessitent un léger ponçage pour favoriser l'adhérence entre les couches Products Finishing .

- Effectuer un nouvel examen. Vérifier l'aspect et la couverture avant la livraison.

Si vous peignez un métal revêtu de poudre dans le cadre de la réparation, les mêmes consignes de préparation de surface et de léger ponçage s'appliquent. Ces ajustements constituent un guide pratique sur la façon d'appliquer un revêtement en poudre sur du métal lors d'une retouche.

Contrôles préventifs pour stabiliser votre finition

- Mise à la terre et propreté. Maintenez un contact métal-métal propre aux crochets et supports. Documentez les vérifications de mise à la terre par poste.

- Environnement et distance. Contrôlez l'humidité et la température dans des plages stables, gérez le ratio entre matière première et matière recyclée, et maintenez une distance raisonnable entre le pistolet et la pièce pour une couverture uniforme. Les recommandations typiques incluent environ 40 % à 60 % d'humidité relative, des conditions de stockage/application de 70 °F ± 10 °F, et environ 20 à 25 cm sur les lignes automatiques ou 15 à 25 cm à la main, selon les conseils basés sur l'expérience mentionnés dans le même guide ci-dessus.

- Standardisez le paramétrage. Fixez les réglages du pulvérisateur de revêtement en poudre en fonction de la famille de pièces pour les kV, microampères, débit et motifs.

- Discipline en matière d'équipement. Évitez l'accumulation aux extrémités et aux électrodes, évitez la sur-fluidisation, utilisez de l'air comprimé sec et remplacez les pompes ou les venturis usés.

- Présentation. Espacez les pièces pour éviter la compétition électrostatique et orientez les géométries complexes afin d'en faciliter l'accès.

- Suivez et apprenez. Enregistrez les retouches par défaut afin d'identifier les tendances et stabiliser les résultats de votre peinture par pulvérisation électrostatique.

Utilisez cette matrice et vos journaux de retouche pour réduire immédiatement les variations, puis intégrez ces chiffres dans le modèle de coût et de ROI suivant afin de voir comment une diminution des défauts améliore le débit et les marges.

Cadre de coûts et de ROI pour les programmes automobiles

Lorsque votre directeur financier vous demande quel itinéraire est moins coûteux sur la durée du programme, comment répondez-vous avec assurance ? Utilisez ce modèle neutre et modulaire pour comparer la peinture en poudre et la peinture liquide pour des applications réelles de revêtement automobile, sans avoir à deviner.

Facteurs de coût comparés entre peinture en poudre et peinture liquide que vous devez modéliser

| Catégorie | Exemples de facteurs de coût | Ce qu'il faut saisir | Où obtenir les données | Remarques |

|---|---|---|---|---|

| Les produits | Poudre $ par livre, efficacité de transfert au premier passage, taux de récupération des surpulvérisations, pertes lors des changements de couleur | Prix selon la couleur, épaisseur de film cible, compatibilité avec le recyclage, déchets prévus lors des changements de couleur | Devis du fournisseur et fiche technique (TDS), essais en ligne | La poudre peut atteindre une haute efficacité de transfert et réutiliser les surpulvérisations, ce qui réduit les déchets et les coûts matières chez PBZ Manufacturing. |

| Travail | Pré-nettoyage, masquage, accrochage, temps de pulvérisation, inspection, retouches | Temps par tâche selon la famille de pièces, niveau de formation, couverture des postes par poste | Études de temps, essais pilotes | Une conception adaptée au revêtement peut réduire les minutes de masquage et le temps de manipulation. |

| Amortissement des équipements | Cabines, fours, laveuses, unités de récupération, machine de projection de poudre, systèmes de ferrage | Capex, durée de vie prévue, plan de maintenance, utilisation | Devis Capex, calendriers comptables | Comparer une cellule manuelle et un système de revêtement par pulvérisation convoyé au débit prévu. |

| Énergie | Densité de charge du four, cycles de cuisson, prétraitement thermique, air comprimé, ventilateurs | Énergie par lot ou par heure, vitesse de la ligne, consignes du four et des cuves | Compteurs d'utilité et factures, journaux de processus | Cartographier les entrées énergétiques par bloc de processus pour identifier l'intensité et les opportunités d'économies d'énergie avancées. |

| Qualité | Rendement du premier passage, taux de retouche, rebuts, variation d'épaisseur | Diagramme de Pareto des défauts, main-d'œuvre pour reprises, coûts de décapage et de reprovisionnement | Base de données QA, dossiers NCR | Cure stable et DFT plus faible, réduisant les retouches et protégeant votre finition par revêtement en poudre. |

| Conformité | Gestion des déchets, filtres, eaux usées, rapports | Frais d'élimination, intervalles de remplacement des filtres, entretien des bains | Journaux SST, dossiers de services fournis par les fournisseurs | Inclure le service de filtration du recyclage et la gestion des produits chimiques de prétraitement. |

Comment remplir la feuille de coûts avec les données fournisseur

- Matériaux. Demandez aux fabricants de revêtements en poudre et aux applicateurs industriels les prix par couleur, l'épaisseur de film recommandée, les directives de recyclage et les procédures de changement de couleur. Modélisez FPTE et le recyclage selon votre type de système, car le recyclage par cyclone et par cartouche présente un comportement différent en termes d'utilisation, selon Products Finishing.

- Procédé et énergie. Enregistrez les températures des cuves de lavage, des fours de séchage et de cuisson, ainsi que la vitesse de la ligne. Élaborez un schéma simple du procédé afin d'associer les apports énergétiques à chaque étape et d'évaluer l'intensité par pièce ou par heure. Énergie avancée .

- Main-d'œuvre. Chronométrez le pré-nettoyage, le masquage et les passes de pulvérisation par famille de pièces. Notez les minutes de changement de série et le temps de nettoyage entre les couleurs.

- Qualité. Extraire l'historique des retouches et des rebuts par défaut. Associer les défauts au coût de la main-d'œuvre, des matériaux et des retards.

- Conformité. Ajouter les bordereaux de déchets, les changements de filtres et la maintenance des bains à la feuille. Utiliser des espaces réservés jusqu'à réception des factures.

Astuce. Comparer les poudres selon le coût par pied carré appliqué, et non seulement le prix au livre, car les caractéristiques d'application et de récupération déterminent la dépense réelle (Products Finishing).

Interprétation des impacts sur les retouches, l'énergie et le débit

- Comparer le coût par pièce à débit nominal de la ligne. Sous-estimer les tampons de produits en cours et vous faussez le temps de séjour dans les fours et l'intensité énergétique.

- Isoler la main-d'œuvre liée au masquage. Une petite modification de conception supprimant une zone de masquage peut surpasser n'importe quel rabais sur les matériaux à grande échelle.

- Évaluer l'énergie par lot versus flux continu. La densité de charge du four et la stabilité de la cuisson influencent souvent davantage le coût total que le prix unitaire.

- Modéliser les scénarios de mélange de couleurs. Des changements fréquents de couleur augmentent les purges et les temps d'arrêt. Prendre en compte cette baisse d'utilisation et de productivité.

- Utilisation en contrainte. Un rendement plus élevé au premier passage et des systèmes de récupération bien entretenus réduisent le coût des matériaux et les déchets.

Établissez la comparaison à l'aide de devis réels, de données FDS et de temps mesurés, puis simulez différents scénarios pour vos applications de revêtement les plus critiques. Appliquez ensuite ce cadre pour établir une liste restreinte de partenaires et valider leur adéquation par des essais sur vos lignes internes ainsi que sur des fournisseurs qualifiés.

Sélectionner un partenaire de confiance pour la peinture thermolaquée automobile

Prêt à transformer votre cahier des charges en production stable et à rythme soutenu ? Choisir le bon fournisseur pour la peinture thermolaquée des pièces automobiles est un levier stratégique en matière de qualité, de rapidité et de gestion des risques. Utilisez cette liste de vérification pour comparer objectivement les prestataires en matière de peinture thermolaquée automobile.

Ce qu'il faut rechercher chez un partenaire spécialisé en poudre de qualité automobile

- Système de qualité et discipline automobile. Priorisez la conformité au IATF 16949, les capacités en APQP et PPAP, ainsi que la preuve du contrôle d'épaisseur. De nombreux programmes exigent que les revendeurs soumettent une étude de capacité d'épaisseur sur 30 pièces lors du PPAP, conformément au Marwood Supplier Requirements Manual.

- Expérience, certification, assurance et délais. Recherchez un portefeuille éprouvé, la certification ISO 9001, une assurance responsabilité produit claire et des délais de livraison définis afin de protéger les plannings, selon les conseils de sélection Keystone Koating.

- Prétraitement et gamme de produits chimiques. Vérifiez les options de prétraitement en interne et le soutien pour les produits chimiques dont vous avez besoin, allant des primaires époxy aux systèmes polyester extérieurs pour le revêtement de véhicules par poudre.

- Application et contrôle de cuisson. Renseignez-vous sur le profilage des fours, les normes de montage, les procédures de changement de couleur, les pratiques de récupération et les modes opératoires pour première série en revêtement par poudre pour automobiles.

- Capacité d'inspection. Vérifiez la présence de jauges et méthodes sur site pour mesurer l'épaisseur de film sec (DFT), l'adhérence, la brillance, les chocs et la corrosion, avec un étalonnage documenté.

- Débit selon votre rythme. Analysez la densité des racks, le nombre de cabines, les impacts du mix de couleurs et les plans de changement liés à votre gamme de produits.

- Traçabilité et conformité. Assurez la traçabilité par lot, la préparation de la documentation PPAP et le contrôle des substances restreintes conformément aux exigences automobiles.

- Emballage et manutention. Exigez des emballages résistants aux rayures, un étiquetage et des plans de transport qui préservent la qualité de finition.

Du prototype à la production : comment industrialiser sans mauvaises surprises

Cela semble complexe ? Cela devient plus simple lorsque la même équipe prend en charge la conception pour la fabrication (DFM), les échantillons et la production. Les prestataires disposant d'une capacité métallique complète peuvent réduire les interfaces et les risques de délais. Par exemple, Shaoyi propose la prototypage rapide, le poinçonnage et l'usinage, le revêtement de poudre et autres traitements de surface, l'assemblage et une qualité certifiée IATF 16949 sous un même toit. Cette approche intégrée vous aide à verrouiller tôt la configuration des racks, les fenêtres de cuisson et le contrôle d'épaisseur, puis à les maintenir pour le revêtement de poudre des véhicules à la vitesse de la chaîne.

Plan d'action et ressources pour démarrer

- Définir les exigences. Lister les pièces, les substrats, les fenêtres cibles d'épaisseur de film sec (DFT), les normes d'apparence, le plan d'essai, les volumes annuels et le niveau PPAP pour le revêtement par poudre des pièces automobiles.

- Établir une présélection de fournisseurs. Comparer les applicateurs de peinture en poudre métallique selon leurs certifications, leurs références automobiles, leurs options de traitement de surface, leurs laboratoires d'inspection et leur capacité à gérer votre gamme de géométries.

- Effectuer des essais sur échantillons. Demander des échantillons revêtus accompagnés de cartographies d'épaisseur, de profils de cuisson et de rapports d'inspection reflétant vos vrais porte-à-faux et couleurs pour le revêtement par poudre de véhicules.

- Évaluer les résultats en conditions réelles. Comparer le rendement du premier passage, les processus de retouche, les temps d'arrêt liés aux changements de couleur et la réactivité en cas de modifications d'emploi du temps.

- Sélectionner en fonction des capacités et de la rigueur. Attribuer la commande au partenaire qui démontre un contrôle stable du processus, une documentation claire et une communication rapide pour le revêtement par poudre automobile.

Grâce à une liste de vérification structurée et à une approche basée sur les essais préalables, vous réduirez les risques et obtiendrez des finitions cohérentes et prêtes pour la production sur l'ensemble de votre programme.

Revêtement par poudre automobile – Foire aux questions

1. Quel est le revêtement métallique écologique ?

La peinture par poudre est un fini sans solvant et à faible teneur en COV pour pièces métalliques. La poudre sèche est appliquée électrostatiquement et les rebuts de projection peuvent être récupérés, ce qui réduit les déchets tout en offrant un film durable adapté aux environnements automobiles.

2. Combien de temps dure la peinture par poudre sur le métal ?

La durée de service dépend de la qualité du prétraitement, de la chimie de la poudre, du contrôle de l'épaisseur du film, du respect du cycle de cuisson et des conditions d'exposition. Les pièces extérieures utilisent généralement des systèmes polyester stables aux UV, tandis que les primaires et les pièces intérieures peuvent utiliser des époxy ou des systèmes hybrides. Le maintien de l'épaisseur du film sec dans les tolérances spécifiées et la vérification de la cuisson et de l'adhérence pendant la production contribuent à prolonger la durabilité.

3. Quelles sont les étapes de base du procédé de peinture par poudre pour pièces automobiles ?

Une séquence pratique consiste à pré-dégraisser, appliquer un revêtement de conversion, rincer et sécher, pulvériser électrostatiquement, durcir au four conformément à la fiche technique du fournisseur de poudre, refroidir, puis inspecter. Les paramètres clés incluent la tension du pistolet, le débit de poudre, la mise à la terre et la vitesse de la chaîne, qui doivent être définis selon les recommandations du fournisseur et lors des premiers essais.

4. Quel type de finition par revêtement de poudre dois-je utiliser pour les jantes, les supports et les garnitures intérieures ?

Utilisez du polyester pour les pièces exposées aux UV, comme les jantes, de l'époxy comme primaire ou pour les zones intérieures non exposées aux UV, et des formulations hybrides lorsque des propriétés équilibrées sont nécessaires. Le noir texturé est courant pour les supports, les effets métallisés et veinés ajoutent du style aux pièces visibles, et les formulations haute température sont évaluées pour les emplacements proches du compartiment moteur ou de l'échappement, conformément à la fiche technique.

5. Comment choisir un fournisseur pour le revêtement de poudre des pièces automobiles ?

Donner la priorité à la préparation à l'IATF 16949, la capacité PPAP, les options de prétraitement, le contrôle de la guérison et un laboratoire d'inspection sur place. Demandez des échantillonnages avec des cartes d'épaisseur et des profils de four, puis comparez le rendement de première passe et le rendement de changement à la vitesse. Pour la conception de prototypes intégrés à la production sous un même toit, envisagez un partenaire prêt pour l'automobile tel que Shaoyi pour le traitement des métaux, le revêtement en poudre et le support d'assemblage à https://www.shao-yi.com/service.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —