Qu'est-ce que le phosphatage ? Types, quand utiliser chacun et pourquoi

Qu'est-ce que la phosphatation et pourquoi l'utiliser ?

Ce que signifie la phosphatation en finition métallique

Vous êtes-vous déjà demandé pourquoi certaines pièces automobiles durent plus longtemps, ou pourquoi la peinture adhère mieux à certaines surfaces métalliques ? La réponse réside souvent dans un procédé appelé phosphatation . En termes simples, la phosphatation est un traitement de conversion chimique qui transforme la couche superficielle d'un métal — généralement de l'acier au carbone ou de l'acier faiblement allié — en une couche cristalline étroitement liée, couche de phosphate . Cette couche n'est ni une peinture ni un revêtement métallique. Elle constitue plutôt une nouvelle surface créée par une réaction chimique, conçue pour améliorer la résistance à la corrosion, l'adhérence de la peinture et la lubrification dans des secteurs tels que l'automobile, les fixations, les appareils électroménagers et le matériel pétrolier.

Comment se forme le revêtement de conversion phosphaté

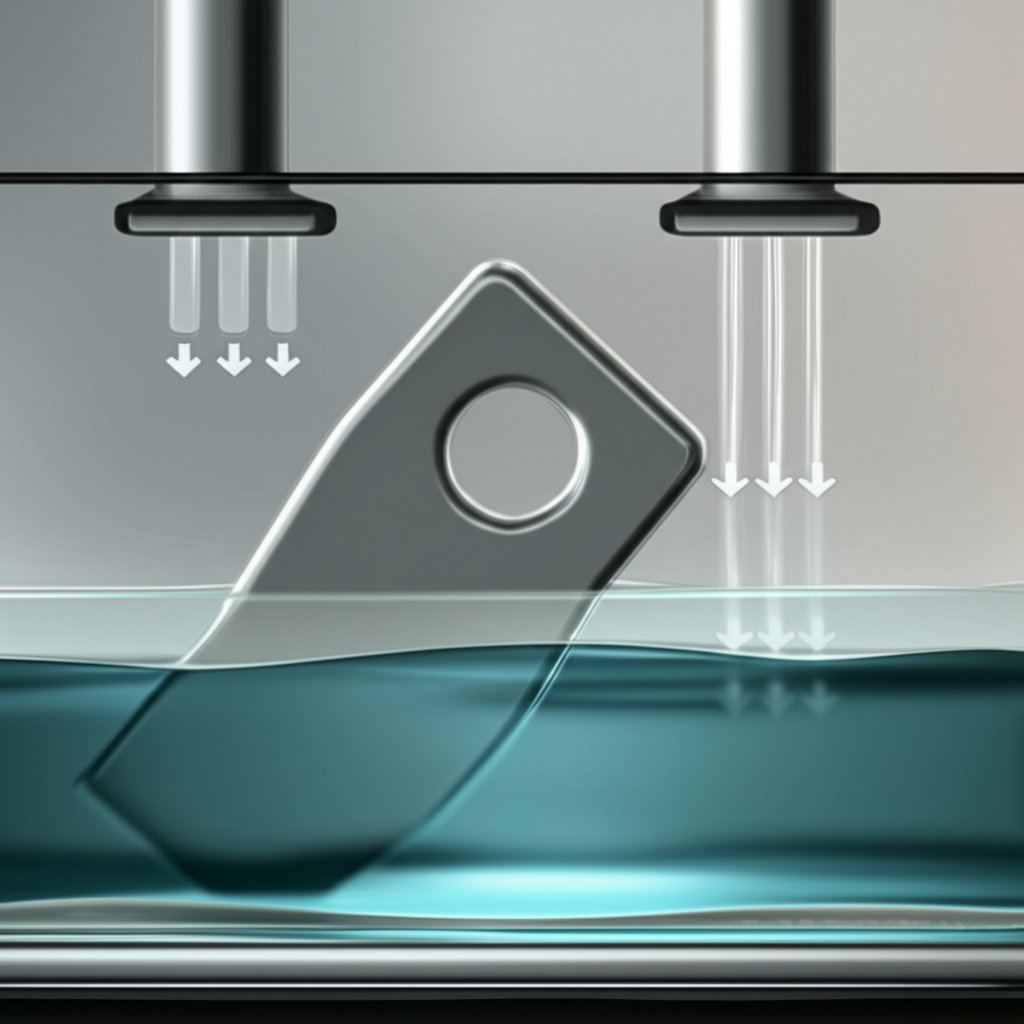

Cela semble complexe ? Imaginez plonger une pièce métallique dans un bain spécial contenant de l'acide phosphorique et des ions métalliques tels que le zinc, le fer ou le manganèse. L'acide réagit doucement avec le métal, et au fur et à mesure que la réaction progresse, des cristaux de phosphate se forment et s'ancrent à la surface, créant une couche uniforme et microcristalline appelée revêtement de conversion par phosphatation . Ce procédé est parfois appelé phosphatation, et il est soigneusement adapté en fonction du métal de base et du résultat de performance souhaité. Par exemple, bien que l'acier soit le substrat le plus courant, des chimies spécialisées permettent également la phosphatation de l'aluminium ou des aciers revêtus de zinc (source) .

Avantages et compromis inhérents

Pourquoi les fabricants choisissent-ils la phosphatation plutôt que d'autres traitements de présurface ? Voici une liste rapide des avantages observés avec une finition phosphatée de qualité :

- Adhérence de la peinture nettement améliorée — la peinture adhère mieux et dure plus longtemps

- Résistance à la corrosion sous revêtement — protège le métal contre la rouille et les agressions environnementales

- Réduction du grippage et de l'usure—particulièrement important pour les fixations, engrenages et pièces embouties

- Activation de surface constante—garantit un revêtement uniforme lors des procédés en aval

La phosphatation est souvent choisie pour son rapport coût-efficacité, sa fiabilité et sa capacité à fournir des résultats constants en tant que base pour des revêtements ou lubrifiants ultérieurs. Toutefois, il est important de garder à l'esprit qu'un revêtement par conversion au phosphate ne remplace pas à lui seul un revêtement barrière complet dans des environnements agressifs. Son efficacité protectrice dépend d'un nettoyage adéquat, d'un contrôle rigoureux du bain et d'un traitement postérieur approprié. En l'absence de ces éléments, même le meilleur fini phosphaté peut ne pas répondre aux attentes.

Place de la phosphatation parmi les traitements de surface

Contrairement aux peintures ou aux revêtements métalliques, la phosphatation est une étape fondamentale de conversion — souvent la première d'une séquence avant la peinture, le revêtement par poudre ou l'huilage. Elle est particulièrement appréciée dans la fabrication automobile, où elle aide les panneaux de carrosserie et les fixations à résister à la corrosion, ainsi que dans les pièces mécaniques ou destinées aux champs pétroliers, où la lubrification et la résistance à l'usure sont critiques. Des versions spécialisées existent pour les aciers en aluminium et ceux revêtus de zinc, mais la majorité des applications concernent les substrats en acier et en fer.

La phosphatation est une étape fondamentale de conversion qui permet aux revêtements ultérieurs de mieux adhérer, de durer plus longtemps et de s'appliquer de manière plus uniforme.

En résumé, si vous évaluez qu'est-ce que la phosphatation pour votre prochain projet, considérez-le comme un traitement de surface stratégique qui améliore les performances des peintures, des lubrifiants et même des pièces métalliques nues. Les sections suivantes vous guideront à travers les principaux types de phosphatation, les contrôles étape par étape du processus, les modèles d'assurance qualité, la résolution des problèmes et des conseils clairs pour le choix — afin que vous puissiez sélectionner la conversion au phosphate adaptée à vos besoins.

Fonctionnement du procédé de phosphatation

Essentiels de la préparation de surface

Lorsque vous entrez dans un poste de phosphatation moderne , le flux de travail peut sembler sophistiqué, mais les étapes fondamentales restent pratiques et méthodiques. Pourquoi la préparation de surface est-elle si cruciale ? Parce que la performance de tout revêtement de phosphate sur acier dépend avant tout de la propreté et de l'activité de la surface. Imaginez peindre un métal huileux et poussiéreux — le fini ne tiendra simplement pas. C'est pourquoi toute réussite en processus de phosphatation commence par un nettoyage rigoureux et une inspection minutieuse.

- Inspection initiale et identification des souillures : Les pièces sont vérifiées pour détecter la présence d'huiles, de rouille ou d'autres salissures. Cela permet de choisir la méthode de nettoyage appropriée et garantit que le processus est adapté à chaque lot.

- Nettoyage mécanique ou chimique : Les contaminants tenaces peuvent nécessiter un sablage ou l'utilisation de détergents spéciaux avant de poursuivre.

- Dégraissage alcalin : Un bain chaud alcalin élimine les graisses et les huiles industrielles. Cette étape est indispensable pour assurer une phosphatation uniforme phosphatation résultats (source) .

- Rincage à l'eau : Le rincage élimine les résidus de produits nettoyants, empêchant ainsi des réactions indésirables lors des étapes suivantes.

- Activation (si utilisée) : Certains procédés utilisent un traitement préalable afin de favoriser la formation de cristaux de phosphate fins et uniformes — particulièrement important pour les pièces aux formes complexes.

Aperçu des étapes de conversion

- Application du phosphatage (par immersion ou par pulvérisation) : C'est ici que se produit la réaction chimique principale. Les pièces sont soit immergées, soit pulvérisées avec une solution de phosphatation — contenant des composés de fer, de zinc ou de manganèse. Le choix entre l'immersion et la pulvérisation dépend de la géométrie des pièces, de l'échelle de production et du type de traitement au phosphate souhaité. Par exemple, le phosphatage au zinc est souvent utilisé pour les carrosseries automobiles via des lignes de pulvérisation, tandis que les pièces robustes peuvent subir une immersion pour un fini plus résistant.

- Rinçage(s) intermédiaire(s) : Après le phosphatage, un rinçage approfondi garantit qu'aucun excès de produits chimiques ne subsiste, ce qui pourrait nuire aux revêtements ultérieurs.

- Traitement final/scellant (en option) : Un scellant au chrome ou sans chrome peut être appliqué pour améliorer la résistance à la corrosion et l'adhérence de la peinture. Il est recommandé d'utiliser des agents de traitement final accompagnés d'une documentation technique claire afin d'assurer une performance stable.

Séchage et manipulation

- Séchage : Les pièces sont séchées à l'aide d'air chaud, de fours ou de lames d'air pour être préparées à la peinture ou au stockage. Un bon séchage évite les taches d'eau et garantit l'intégrité de la couche de phosphate.

- Revêtement ou stockage protégé : Les pièces traitées sont désormais prêtes à être peintes, recouvertes de poudre, huilées ou stockées temporairement. Une opération de rinçage au phosphate bien réalisée signifie que le métal est préparé pour l'étape suivante.

Facteurs critiques et liste de vérification de préparation

Tout au long du processus de phosphatation , plusieurs facteurs déterminent la qualité du revêtement :

- Surface propre et sans huile avant la phosphatation

- Agitation constante du bain et contrôle précis de la température

- Rinçages frais et non contaminés entre les étapes

- Temps minimal entre le rinçage, la phosphatation et le séchage

- Recharge contrôlée du bain — ajustement des produits chimiques selon les besoins pour des résultats uniformes

Avant de transférer les pièces en aval, vérifiez que :

- Absence de rupture d'eau (l'eau s'étend uniformément sur la surface)

- Aspect mat uniforme du revêtement phosphaté

- Absence de smut ou de résidus visibles

- Évacuation correcte — pas de stagnation ni de traînées

Points de décision : Immersion vs Projection, Fer vs Zinc vs Manganèse

Le choix du procédé dépend souvent de la conception de la pièce et de son utilisation prévue. L'immersion est privilégiée pour les pièces lourdes, complexes ou soumises à une forte usure, tandis que les lignes par projection conviennent mieux aux formes simples à haut rendement. Le phosphate de fer est économique pour des bases de peinture simples, le phosphatage au zinc est choisi pour une protection supérieure contre la corrosion, et le manganèse est utilisé lorsque la lubrification est essentielle. Si un pH précis, une température ou un temps d'immersion spécifique est requis, il convient de se référer aux normes applicables ou aux données techniques fournies par le fournisseur. En général, s'assurer que la pièce est complètement mouillée, que le bain est suffisamment agité et que les retards entre les étapes sont minimisés constitue la clé d'une qualité optimale.

N'oubliez pas que l'objectif de chaque revêtement de phosphate sur acier est de fournir une base uniforme et adhérente pour toute opération ultérieure, qu'il s'agisse de peinture, de poudre ou d'huile. La section suivante vous aidera à choisir le type de phosphatation adapté à votre application, en comparant les options à base de fer, de zinc et de manganèse selon leur fonction et les besoins industriels.

Types de revêtements phosphatés et moments propices à leur utilisation

Fer vs Zinc vs Manganèse en un coup d'œil

Lorsque vous décidez quel type de finition phosphatée convient le mieux à votre projet, il est utile de comparer directement les différences fondamentales. Chaque type — fer, zinc et manganèse — offre des avantages spécifiques répondant à des besoins industriels particuliers. Examinons les atouts pratiques et les compromis associés à chacun :

| Type de phosphatation | Fonction principale | Revêtements en aval typiques | Résistance à la corrosion (sous peinture) | Usure/Lubrification | Industries/Applications courantes |

|---|---|---|---|---|---|

| Revêtement au phosphate de fer | Base pour peinture, protection modérée contre la corrosion | Peinture liquide, revêtement en poudre | Bonne (pour environnements modérés) | Faible (non absorbant pour les huiles) | Appareils, panneaux de carrosserie automobile, étagères, biens de consommation |

| Revêtement au phosphate de zinc | Préparation de peinture, sous-couche anticorrosion, formage à froid | Peinture liquide, revêtement en poudre, huile, cire | Excellent (le meilleur parmi les phosphates) | Modéré (absorbe bien les lubrifiants) | Châssis automobiles, équipements lourds, fixations, militaire, construction |

| Le revêtement phosphaté au manganèse | Rodage, lubrification, protection pendant la phase de rodage | Huile, cire, peinture légère | Très bon (lorsqu'huilé), modéré (à nu) | Élevé (meilleur pour les pièces mobiles) | Engrenages, roulements, fixations, outils de forage, pièces internes de moteur |

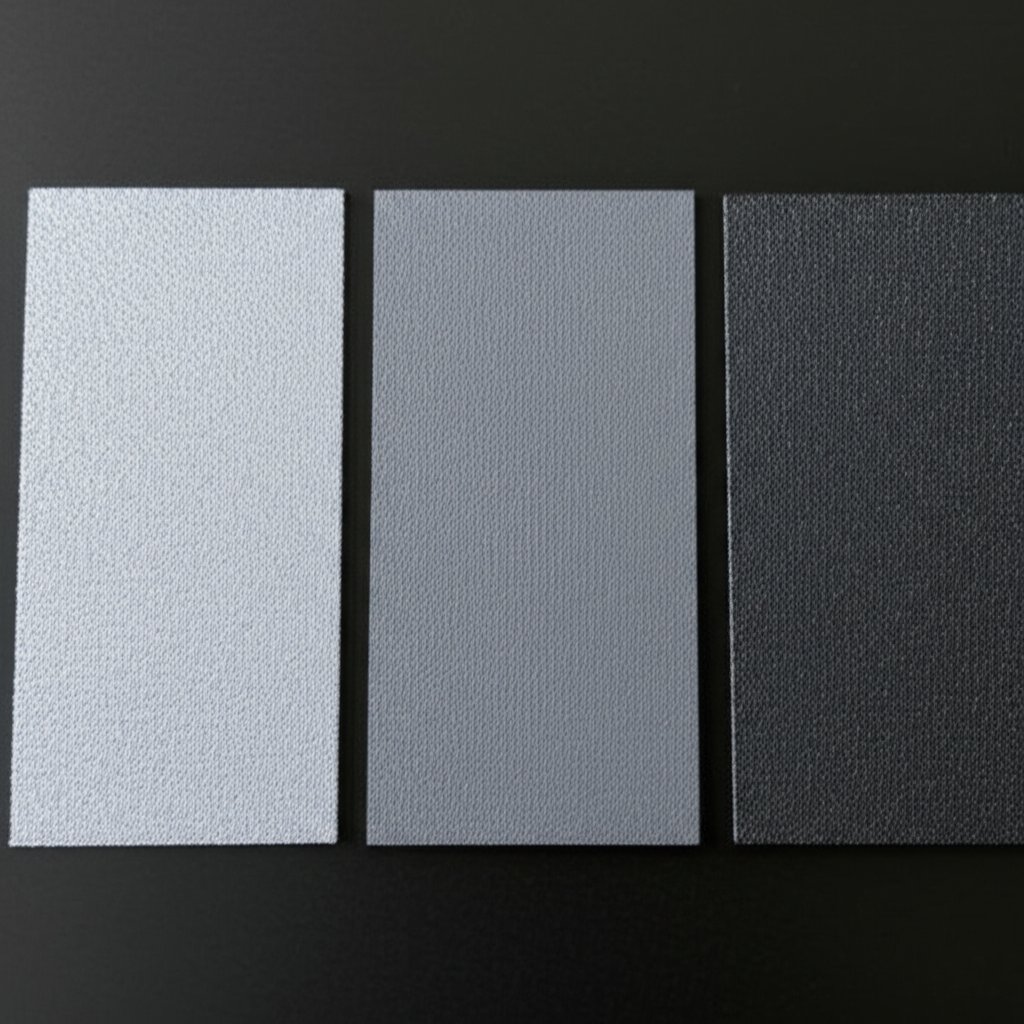

Choix du poids du film et de la structure cristalline

Tous les revêtements phosphatés ne sont pas équivalents — même au sein d'un même type, vous trouverez des options avec différentes épaisseurs de film et tailles de cristaux. Voici comment choisir le bon couche de phosphate en fonction de votre application :

- Revêtements plus lourds : Préférez les films de poids élevé et à cristallisation grossière lorsque vous avez besoin d'une rétention maximale d'huile ou de cire — idéal pour le revêtement phosphaté au manganèse sur les fixations et les engrenages, ou lourds revêtement au phosphate de zinc pour la formation à froid et la prévention de la rouille.

- D'une épaisseur de 0,01 mm ou plus, mais n'excédant pas 0,01 mm Choisissez-les pour des géométries complexes ou lorsqu'une surface lisse et prête à peindre est essentielle. Le phosphate de fer et le phosphate de zinc léger sont des choix courants pour les lignes de pulvérisation à haut débit, où l'apparence uniforme et l'adhérence de la peinture comptent le plus.

La performance de votre finition en phosphate n'est pas seulement liée à l'épaisseur, mais aussi à la structure cristalline. Les couches fines et denses aident à l'adhérence de la peinture et à la résistance à la corrosion, tandis que les structures ouvertes et grossières absorbent l'huile pour une lubrification supérieure et une protection contre l'usure.

Recommandations spécifiques à l'industrie

- Carrosserie automobile en blanc et panneaux: Le revêtement au phosphate de fer est souvent utilisé pour des bases de peinture rentables dans des environnements doux. Pour une résistance accrue à la corrosion, en particulier sur le châssis, un revêtement en phosphate de zinc est préférable.

- Les pièces de fixation, les engrenages et les composants du moteur: La finition au phosphate de manganèse est la meilleure pour l'usure, la rupture et la lubrification, en particulier lorsque la pièce sera huilée après traitement. Vous verrez souvent cela comme une finition noire en phosphate sur des pièces mobiles critiques.

- Équipement lourd et militaire: Le revêtement au phosphate de zinc est préféré pour son excellente protection contre la corrosion sous-film et sa compatibilité avec plusieurs revêtements supérieurs, y compris les huiles et les cires.

- Appareils et biens de consommation: Le phosphate de fer est largement utilisé pour sa simplicité et son rentabilité, où une résistance extrême à la corrosion n'est pas requise.

Il est important de se rappeler que la métallurgie, les opérations de formage antérieures et la propreté de la surface peuvent avoir autant d'impact sur les résultats que la chimie du bain lui-même. Même le meilleur le revêtement phosphaté au manganèse ou revêtement au phosphate de zinc le produit est en retard si le substrat n'est pas correctement préparé.

Choisissez un revêtement plus lourd et grossier lorsque la rétention d'huile ou la résistance à l'abrasion est nécessaire ; privilégiez un fini plus léger et à cristallisation fine pour des formes complexes ou lorsque l'aspect de la peinture est critique.

En résumé, le choix du bon fini phosphaté consiste à adapter la fonction à l'environnement et au processus en aval. Que vous ayez besoin d'un fini phosphaté au manganèse pour une protection durant la phase de rodage, ou d'un revêtement au phosphate de fer économique pour des lignes de peinture, comprendre ces différences vous aide à faire le meilleur choix pour votre application. Ensuite, nous examinerons comment les revêtements phosphatés interagissent avec les peintures et les apprêts afin d'assurer un contrôle durable de la corrosion et une bonne adhérence.

Phosphatation pour l'adhérence de la peinture et la maîtrise de la corrosion

Pourquoi le phosphate améliore l'adhérence de la peinture

Vous êtes-vous déjà demandé pourquoi certaines pièces métalliques peintes résistent pendant des années à l'écaillage, aux cloques ou à la rouille, alors que d'autres se détériorent rapidement ? Le secret réside souvent dans la préparation de surface — plus précisément, dans l'utilisation du phosphatage. Lorsque vous appliquez un revêtement phosphaté, vous créez une couche microcristalline sur le métal. Cette couche n'est pas seulement esthétique ; elle offre un effet d'ancrage microscopique. Imaginez des millions de pics et de vallées minuscules à l'échelle microscopique. Les apprêts pour peinture, comme l'apprêt au phosphate de zinc , peuvent pénétrer ces zones, s'y fixer solidement et former une liaison beaucoup plus forte avec le métal sous-jacent. Cet ancrage microscopique, combiné à l'amélioration de l'énergie de surface du métal traité, garantit une adhérence plus uniforme des peintures ou des revêtements en poudre et une meilleure résistance au délaminage dans le temps.

Compatibilité des apprêts et ordre d'application

Tirer le meilleur parti de votre finition phosphate ne dépend pas seulement du revêtement lui-même, mais aussi de ce qui suit. Voici une liste de vérification des meilleures pratiques pour la préparation à la peinture ou au revêtement par poudre :

- Nettoyage approfondi : Éliminez les huiles, la poussière et toute corrosion superficielle avant la phosphatation.

- Transfert rapide vers la peinture : Transportez les pièces vers l'étape de peinture peu après le séchage afin d'éviter la rouille d'oxydation ou la contamination.

- Primes compatibles : Utilisez des primaires formulés pour adhérer aux surfaces traitées au phosphate, tels que l'apprêt au phosphate de zinc pour l'acier.

- Manipulation soigneuse : Évitez de toucher ou de contaminer la couche de phosphate avant la peinture ou le revêtement par poudre.

La phosphatation est particulièrement efficace comme traitement de surface préalable pour les revêtements liquides et en poudre, y compris sur tôle recouverte de poudre la couche de phosphate aide à prévenir des problèmes tels que le dégazage ou une mauvaise adhérence, à condition qu'elle soit propre, sèche et correctement scellée avant l'application du revêtement.

Les réalités de la remédiation de la rouille : peindre par-dessus la rouille et contrôle de la corrosion

Vous pourriez voir des produits commercialisés pour peindre sur de la rouille , mais voici ce que vous devez savoir pour obtenir des résultats fiables et durables : bien que certaines peintures spéciales puissent encapsuler et ralentir la rouille existante, les performances les plus prévisibles s'obtiennent en éliminant autant que possible la corrosion superficielle, en nettoyant soigneusement la surface, puis en appliquant un revêtement de conversion comme le phosphatage avant la peinture (Non-peintures) . Cette approche garantit que le nouveau système de peinture adhère à une base stable et résistante à la corrosion, plutôt qu'à une rouille friable qui pourrait compromettre le fini.

En ce qui concerne le zinc, beaucoup se demandent : le zingage est-il étanche à la rouille ? Le zingage fournit une couche sacrificielle qui protège l'acier en réagissant avec l'oxygène en premier. Toutefois, ce n'est pas une solution permanente : avec le temps, notamment dans des environnements agressifs ou marins, le zinc s'use et laisse l'acier vulnérable. Pour une durabilité maximale, la combinaison de traitements préalables au phosphatage au zinc avec des apprêts et des couches de finition compatibles constitue une stratégie éprouvée.

La durabilité de votre revêtement est uniquement aussi bonne que la préparation de sa surface : le phosphatage améliore considérablement la performance à long terme.

Compatibilité avec la peinture par poudre : éviter les écueils

Les métaux traités au phosphate sont d'excellents candidats pour la peinture par poudre, à condition que la couche de phosphate soit propre, scellée et parfaitement sèche. Dans le cas contraire, vous pourriez rencontrer des problèmes tels que le dégazage (bulles ou micro-porosités) ou une mauvaise adhérence. Pour tôle recouverte de poudre , vérifiez toujours que la surface phosphatée passe le test de rupture d'eau et qu'elle est exempte de contaminants avant d'entrer dans le four. Cette vigilance supplémentaire contribue à garantir que votre finition par peinture poudre offre à la fois un bel aspect visuel et une protection robuste contre la corrosion.

Une fois la base du phosphatage en place, vous pouvez construire en toute confiance un système de peinture ou de revêtement en poudre résistant à la rouille, esthétique et durable. Ensuite, nous aborderons les éléments essentiels du contrôle du processus et de la gestion des bains, afin que vous puissiez obtenir des résultats constants et de haute qualité à chaque fois.

Éléments clés du contrôle du processus et de la gestion des bains pour des résultats de phosphatage cohérents

Principes de base de la surveillance des bains et de la titration

Vous êtes-vous déjà demandé pourquoi une série d'acier phosphaté présente une finition impeccable tandis qu'une autre est insuffisante ? La réponse réside dans le contrôle du processus. Gérer un processus de revêtement de conversion au phosphate consiste à surveiller les paramètres appropriés et à utiliser les bons produits chimiques de phosphatage , et réagir rapidement aux changements. Cela semble complexe ? Décortiquons cela afin que vous puissiez maintenir vos revêtements constants et performants.

- Titrages acides quotidiens : acide total/acide libre Le titrage régulier constitue votre première ligne de défense. Utilisez la méthode fournie par votre fournisseur pour mesurer l'acidité totale (acidité globale) et l'acide libre (la partie réactive). Ces valeurs indiquent si votre bain se trouve dans la plage optimale pour former un revêtement de phosphatation du phosphatage au zinc ou traitement préalable au phosphate de fer .

- Vérification de la température : Les bains de phosphatation fonctionnent mieux à des températures élevées et stables, souvent supérieures à 180 °F. S'il fait trop froid, la réaction stagne ; s'il fait trop chaud, vous risquez de corroder le métal ou de former des revêtements rugueux et granuleux.

- Inspection des boues : Tous les procédés de phosphatation génèrent des boues en tant que sous-produit. Vérifiez quotidiennement le fond de la cuve et les pièges à boues. Un excès d'accumulation peut indiquer un déséquilibre du bain ou une contamination excessive.

- Contrôles de conductivité des rinçages : Après le phosphatage, les rinçages doivent être propres et faibles en conductivité. Des valeurs élevées peuvent indiquer un entraînement de produit chimique ou un rinçage insuffisant, ce qui peut affecter les étapes suivantes revêtement de phosphatage constante.

- Enregistrement du temps d'immersion : Conservez un registre de la durée d'immersion de chaque pièce dans le bain. Des temps d'immersion constants permettent de garantir une épaisseur de revêtement et une structure cristalline uniformes.

| Date/Poste | ID du réservoir | Température | Acide libre/total | Accélérateur | Observation des boues | Conductivité du rinçage | Ajouts | Remarques | Initiales |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | Phos-1 | 185°F | 6.0/1.0 | OK | Lumière | Faible | Aucun | — | JS |

Recharge et contrôle du dragage

Comment maintenir votre bain dans la zone optimale ? Ajoutez des concentrés en fonction des résultats de titrage, du débit de production et de la qualité visuelle du film. Si l'acidité libre ou l'acidité totale descend en dessous de la cible, ajoutez davantage du produit approprié produits chimiques de phosphatage . Si vous observez des revêtements irréguliers ou trop minces, vérifiez la présence de baisses de température ou d'un dragage excessif — lorsque les pièces retirent trop de solution du bac. Les systèmes de dosage automatique peuvent aider, mais même les ajustements manuels sont efficaces si vous consignez les modifications et surveillez les tendances. N'oubliez pas que la recharge ne consiste pas seulement à ajouter plus de produit ; il s'agit de rétablir l'équilibre adéquat pour votre processus de revêtement de conversion au phosphate .

Sources et signes de contamination

Même le bain le mieux géré peut être victime de contamination. Voici les suspects habituels à surveiller :

- Huiles provenant d'un nettoyage insuffisant avant traitement préalable au phosphate de fer

- Sels de calcaire pouvant précipiter et perturber l'équilibre chimique

- Particules fines d'acier issues des étapes de traitement précédentes

- Contamination croisée due à des produits chimiques en amont ou à des nettoyants incompatibles

Inspectez et nettoyez régulièrement vos cuves, et suivez les recommandations du fournisseur concernant les vidanges périodiques du bain afin de maîtriser la contamination. Si vous constatez des changements soudains dans l'aspect du revêtement — comme des taches, des variations de couleur ou un excès de boues — enquêtez immédiatement. Des entrées régulières dans le registre et une analyse des tendances vous aideront à détecter les problèmes avant qu'ils n'affectent votre phosphaté sortie.

Lier le contrôle du processus à la qualité du revêtement

Pourquoi tant d'efforts ? Parce qu'un contrôle rigoureux du processus conduit à une morphologie uniforme du film, des performances fiables et moins de surprises lors des étapes ultérieures de peinture ou de formage. revêtement de phosphatage performance, et moins de surprises en aval lors de la peinture ou du formage. Imaginez envoyer un lot de pièces à la peinture, pour découvrir ensuite une mauvaise adhérence ou un fini inégal — souvent, la cause racine remonte à un paramètre manqué dans le processus de revêtement de conversion au phosphate . En utilisant la liste de vérification et le journal du bain ci-dessus, vous offrirez à chaque lot les meilleures chances de réussite.

Prêt à passer à l'étape suivante ? Nous aborderons ensuite les modèles d'inspection, d'acceptation et de documentation — afin que vous puissiez vérifier la qualité et maintenir votre processus sur la bonne voie à chaque fois.

Modèles d'acceptation et de documentation des inspections pour une qualité fiable de la phosphatation

Critères d'acceptation que les rédacteurs peuvent adopter

Lorsque vous gérez une ligne de phosphatation, comment savoir si vos pièces revêtues de phosphate répondent à chaque fois aux attentes ? Des critères d'acceptation clairs et applicables font toute la différence. Voici un tableau pratique que vous pouvez utiliser pour standardiser les contrôles qualité pour tout acier avec revêtement de phosphate ou aluminium avec revêtement de phosphate application :

| Attribut | Critères d'acceptation | Méthode d'essai/Référence |

|---|---|---|

| Apparence | Finition mate uniforme, sans zones nues, ni suie ni taches blanches ; couleur constante (gris à noir pour l'acier, selon spécification) | Inspection visuelle sous 50+ lumens/pied² 2(538 lux) ; voir TT-C-490H, 3.5.1 |

| Adhérence | Moins de 5 % du revêtement est enlevé par le ruban adhésif ; note minimale de 4B (essai au ruban) | ASTM D3359 (essai en croix/ruban adhésif) ; TT-C-490H, 3.5.6 |

| Poids/Épaisseur du revêtement | Dans la plage prévue par le fournisseur ou le contrat (par exemple, une plage typique de 1,1 à 11,8 g/m² pour les phosphates de zinc et de 0,2 à 1,0 g/m² pour les phosphates de fer) | Décapage/pesée selon TT-C-490H, A.4.5–A.4.9 ou MIL-DTL-16232G, 4.7.3 |

| La propreté | Pas de rupture de film d'eau (l'eau ruisselle uniformément) ; aucune saleté ni corrosion visible | ASTM F21/F22 (essai de rupture de film d'eau) ; TT-C-490H, 3.3.1, 4.7.3.1 |

| Traitement postérieur (si requis) | Présence du produit d'étanchéité/huile spécifié ; aucun résidu excessif | Visuel/tactile ; fiche de processus du fournisseur |

Méthodes d'inspection et échantillonnage : planification pratique de l'assurance qualité

Cela semble complexe ? Voici une liste de vérification rapide pour vous aider à élaborer un plan d'inspection solide pour les pièces phosphaté pièces, que vous gériez une production en série ou un procédé par lots spécialisés :

- Définition du lot : Regrouper par substrat, type de revêtement et lot de processus ou poste de travail (voir TT-C-490H, 4.3.2).

- Taille de l'échantillonnage : Suivre votre plan qualité interne, mais la pratique courante consiste à prélever au moins deux éprouvettes par lot ou par jour de production.

- Essai de masse du film : Décaper et peser les coupons d'essai conformément à TT-C-490H, A.4.5–A.4.9 ou MIL-DTL-16232G, 4.7.3.

- Test d'adhérence : Effectuer le test au ruban en croisillons (ASTM D3359) après l'application de la peinture. Pour revêtement de conversion au phosphate de fer , vérifier que la peinture ne s'écaille ni ne se détache.

- Résistance à la corrosion : Essai de brouillard salin (ASTM B117) ou corrosion cyclique (GMW14872) tel que spécifié dans le contrat ou le plan.

- Conservation des documents : Conserver les dossiers des résultats d'essais, les relevés de bain et les inspections pour chaque lot conformément à TT-C-490H, 6.13.

Pour aluminium avec revêtement de phosphate , veillez à utiliser les panneaux d'essai et les exigences spécifiques à l'aluminium selon MIL-DTL-5541 ou TT-C-490H, et enregistrer toute déviation ou étape particulière du procédé.

Exemples de rédaction de spécifications pour contrats et plans

Besoin d'une clause prête à l'emploi pour votre prochain bon de commande ou plan ? Voici un modèle que vous pouvez adapter pour un revêtement phosphaté sur acier ou d'autres besoins courants :

Fournir un revêtement de conversion au phosphate adapté comme base de peinture sur des pièces en acier au carbone ou en aluminium. Le procédé doit inclure le nettoyage, le rinçage, la conversion, un nouveau rinçage, un traitement postérieur (si spécifié) et le séchage. Utiliser du phosphate de fer ou de zinc selon les indications du dessin ; l'aspect du film doit être uniforme, sans résidus ni zones nues. Vérifier la masse du revêtement et l'adhérence conformément aux normes ASTM/ISO applicables. Conserver les dossiers de contrôle du procédé et d'inspection pour chaque lot.

Des normes de référence telles que ASTM D3359 (adhérence), ASTM B117 (essai au brouillard salin) et TT-C-490H ou MIL-DTL-16232G pour les critères de procédé et d'acceptation (voir TT-C-490H pour plus de détails) .

Modèle de dossier de lot et de documentation qualité

Rester organisé est essentiel pour assurer la conformité et faciliter le dépannage. Voici un tableau simple de dossier de lot que vous pouvez mettre en œuvre pour chaque production de revêtues de phosphate pièces :

| Ordre de travail | Numéro de pièce | Substrat | Parcours opératoire | Identifiants des cuves | Temps (début/fin) | Opérateur | Résultats/mesures | Disposition | Actions de non-conformité |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Acier | Phosphate de fer/Pulvérisation | P1, R1 | 08:00–09:30 | JD | Masse du film : 3,2 g/m 2 ; Adhésion : 4B ; Aspect visuel : Conforme | Accepté | — |

Pour une assurance qualité plus complète, vous pouvez ajouter des champs pour les conditions environnementales, les instructions spéciales ou des liens vers des photos numériques. Pour phosphaté l'aluminium, indiquez toute déviation du processus ou tout résultat d'essai particulier.

En adoptant ces modèles et en vous référant à des normes reconnues, vous rationaliserez les inspections, accélérerez les audits et garantirez que chacun acier avec revêtement de phosphate ou la pièce en aluminium répond aux attentes de votre client. Ensuite, nous aborderons le dépannage — vous aidant à diagnostiquer et corriger rapidement les défauts afin que votre processus reste sur la bonne voie.

Dépannage des défauts et actions correctives dans le phosphatage de l'acier

Diagnostic des défauts selon l'apparence

Lorsque vous exploitez une ligne de phosphatage, même les opérateurs les plus expérimentés rencontrent des imprévus — des revêtements tachetés, des couleurs inhabituelles, ou une peinture qui ne veut simplement pas adhérer. Cela vous semble familier ? Décortiquons ce que ces symptômes veulent dire, afin que vous puissiez phosphater les pièces en acier avec assurance et régularité. Ci-dessous un tableau pratique de dépannage que vous pouvez utiliser pour diagnostiquer, corriger et prévenir les défauts courants dans le phosphatage de l'acier et phosphatation au manganèse lignes.

| Symptôme | Causes probables | Mesures correctives | Mesures préventives |

|---|---|---|---|

| Zones tachetées ou nues | Mauvaise nettoyage (huile/rouille), faible teneur en acide, accélérateur épuisé, durée de traitement trop courte, température basse | Re-nettoyer les pièces, vérifier et ajuster la chimie du bain selon la titration du fournisseur, augmenter le temps/la température, optimiser l'activation | Valider l'efficacité du nettoyage, resserrer le calendrier de titrage et de surveillance du bain, maintenir un bain d'activation adéquat |

| Texture rugueuse, aspect sablonneux ; adhérence faible | Bain surâgé (trop de boues), taux élevé d'acide libre, durée de traitement excessive, croissance cristalline grossière | Éliminer les boues, ajuster le ratio acide (AL/AT), réduire la durée de traitement, renouveler le bain si nécessaire | Surveiller la teneur en boues, maintenir le ratio AL/AT dans la plage recommandée par le fournisseur, éviter le surtraitement |

| Apparition rapide de rouille blanche ; échec au test de brouillard salin | Couche de phosphatation fine, scellement insuffisant, contamination du rinçage (chlorures/sulfates) | Augmenter le poids du revêtement (ajuster le bain, le temps, la température), appliquer un agent de scellement post-traitement, utiliser de l'eau de rinçage déionisée | Vérifiez régulièrement l'épaisseur du revêtement, contrôlez l'application du scellant et assurez-vous de la pureté de l'eau de rinçage |

| Résidus sombres/noirâtres ; taches jaunâtres ou foncées | Surmordançage, contamination du bain (métaux lourds), surchauffe du bain, mauvais rinçage | Renouvelez les rinçages, contrôlez la température du bain, purifiez le bain (filtration), neutralisez et rincez après décapage | Appliquez des limites de conductivité pour les rinçages, surveillez la température du bain, évitez les sources d'eau contaminées |

| Noircissement ou croissance cristalline non uniforme | Bain contaminé, accumulation excessive de fer, sédiments élevés | Vidange partielle, filtration, élimination programmée des boues | Ajoutez une filtration, augmentez la fréquence d'élimination des boues, surveillez le fer 2+niveaux |

| Mauvaise adhérence de la peinture, cloquage, écaillage | Huiles résiduelles, activation insuffisante, rinçage médiocre, couche de phosphate trop épaisse ou lâche | Auditer le nettoyage et l'activation, vérifier la surface sans rupture d'eau, optimiser la phosphatation (éviter les cristaux grossiers), améliorer le rinçage | Standardiser les étapes de préparation, minimiser le délai avant la peinture, assurer un rinçage complet |

| Formation importante de boues | Charge élevée, faible agitation, oxydation, entraînement de fer depuis le décapage | Accroître l'agitation, prévoir des vidanges régulières des boues, contrôler la teneur en fer | Optimiser l'angle des supports/écoulement, maintenir la qualité du décapage, installer un système de filtration |

Actions correctives et préventives

Imaginez que vous remarquiez un revêtement de phosphate noir inégal noir inégal ou remarquez un excès de boues au fond du réservoir. Que faire ensuite ? Ne vous contentez pas de corriger le problème immédiat — documentez la cause racine dans votre registre de lot et passez en revue votre logique de réapprovisionnement. De nombreux problèmes récurrents dans les processus de phosphatation proviennent d'étapes de nettoyage négligées, de bains vieillissants ou d'une surveillance incohérente. Renforcer votre planning de titrage, vérifier le test de rupture d'eau et assurer une agitation adéquate vous aideront à obtenir des phosphater pièces avec moins de surprises.

- Finition mate uniforme — sans taches brillantes ni zones nues

- Schémas d'écoulement cohérents — sans traînées ni taches

- Pas de rupture d'eau — l'eau doit s'écouler uniformément sur la surface

Ces indicateurs confirment que votre processus est sur la bonne voie. Si quelque chose ne va pas, agissez rapidement : passez en revue le nettoyage, vérifiez la chimie du bain et inspectez les rinçages. En cas de problèmes persistants, consultez les bulletins techniques de votre fournisseur pour connaître les limites spécifiques — n'effectuez jamais de réglages basés sur des suppositions ou sans données.

Lier les défauts aux causes amont

Pensez à la résolution de problèmes comme un travail de détective. Par exemple, si vous constatez une mauvaise adhérence de la peinture après phosphatation au manganèse , remontez dans votre processus : l'étape de nettoyage a-t-elle été efficace ? Avez-vous vérifié la qualité de l'activation et du rinçage ? La chimie du bain était-elle maîtrisée ? Souvent, la cause racine du défaut se situe en amont. En suivant systématiquement les symptômes et leurs causes, vous pouvez éviter la récurrence des problèmes et maintenir des finitions de haute qualité lot après lot.

En utilisant cette approche de dépannage, vous maintiendrez vos phosphatage de l'acier et noir inégal opérations en bon fonctionnement. Ensuite, nous vous guiderons dans le choix et le partenariat avec des fournisseurs de phosphatation qualifiés pour l'automobile, afin que vous puissiez garantir que chaque pièce est prête pour la ligne d'arrivée.

Choisir un partenaire en phosphatation automobile

Quand externaliser la phosphatation pour les composants automobiles

Imaginez que vous lanciez un nouveau projet automobile — délais serrés, spécifications strictes et aucune erreur tolérée. Quand devriez-vous envisager d'externaliser votre traitement de phosphatation ? La réponse dépend souvent de l'échelle de production, des exigences en matière de qualité et de la capacité de votre ligne interne à fournir des résultats constants conformes aux normes automobiles. Si vous avez besoin d'une certification IATF 16949, d'une intégration entre emboutissage et finition, ou d'un délai rapide pour les prototypes et la production de masse, un partenaire spécialisé peut vous aider à franchir la ligne d'arrivée avec assurance, notamment pour le revêtement par poudre.

Ce qu'il faut demander à un partenaire qualifié pour l'automobile

Cela semble complexe ? Ce n'est pas obligatoire. Voici une liste de questions essentielles à poser et des critères clés pour vous guider dans la recherche d'un prestataire fiable en phosphatation pour pièces métalliques automobiles :

- Certification : Le prestataire est-il certifié IATF 16949 pour la gestion de la qualité automobile ?

- Capacités intégrées : Est-il capable de gérer l'emboutissage, l'usinage, la phosphatation et le revêtement final par poudre dans un seul flux de travail ?

- Contrôle de processus : Comment surveillent-ils la chimie du bain, le poids du revêtement et tiennent-ils les registres du processus ?

- PPAP/traçabilité : Fournissent-ils une documentation complète du Processus d'Approbation des Pièces de Production (PPAP) et la traçabilité par lot ?

- Compatibilité avec la ligne de peinture : Leur finition phosphatée s'intégrera-t-elle sans problème à votre ligne de peinture ou de revêtement par poudre en aval ?

- Essais préliminaires : Des lots pilotes et des échantillons de validation sont-ils disponibles pour la qualification ?

- Rapports d'inspection et d'essai : Pouvez-vous consulter les données d'essai sur l'adhérence, la corrosion et l'uniformité (ASTM/ISO) ?

- Délai d'exécution et flexibilité : Dans quelle mesure peuvent-ils s'adapter rapidement à des modifications de conception ou à des commandes urgentes ?

Élaborer une liste restreinte de fournisseurs : qui prendre en compte ?

Voici comment structurer votre liste restreinte de services de phosphatation automobile, en tenant compte des options locales et internationales. Commencez par les prestataires qui démontrent des systèmes qualité solides, une intégration avancée des processus et une expérience avérée dans la livraison pour le secteur automobile :

| Fournisseur | Points forts clés | CERTIFICATIONS | Capacités automobiles typiques |

|---|---|---|---|

| Services de phosphatation métallique automobile de Shaoyi | Phosphatation sur mesure, revêtement par poudre en finition, emboutissage/usinage/finition clés en main, prototypage rapide | IATF 16949 | Châssis, bagues, supports, production de masse, petites séries, prototypage |

| Cleveland Phosphating | Phosphatation automobile et industrielle, assistance locale | ISO 9001, spécifiques au secteur | Panneaux de carrosserie, fixations, pièces d'origine |

| Parker Rust Proof de Cleveland | Phosphatation Legacy, Parker Rust Proof, finitions à l'huile et à la cire | Spécifique à l'industrie | Fixations, quincaillerie, châssis |

| American Metal Coatings | Revêtement par poudre en ligne de finition à haut volume, phosphate de zinc et de manganèse, e-couche | ISO 9001 | Automobile, électroménager, équipements lourds |

Associer le type de phosphatation à l'application

Tous les projets n'ont pas besoin de la même finition phosphatée. Pour une meilleure adhérence de la peinture et une protection contre la corrosion sur les panneaux de carrosserie ou les supports, le phosphate de zinc est souvent le choix privilégié. Si vos fixations, engrenages ou bagues nécessitent une lubrification ou une protection durant la phase de rodage, le phosphate de manganèse est un choix judicieux. Validez toujours votre sélection à l'aide de lots pilotes — vérifiez la compatibilité avec le revêtement par poudre en ligne de finition, l'adhérence de la peinture et les résultats des tests de corrosion avant de passer à la production complète.

Choisir le bon partenaire de phosphatation va au-delà du simple prix : privilégiez des systèmes de qualité éprouvés, des capacités intégrées de finition et une volonté de réaliser des lots d'échantillons conformes à vos exigences réelles.

En adoptant cette approche structurée, vous réduirez les imprévus et garantirez que vos pièces automobiles sont prêtes pour chaque processus en aval, du poinçonnage jusqu'au revêtement final par poudre. Pour en savoir plus sur les capacités complètes de Shaoyi, notamment la prototypage rapide et la phosphatation sur mesure pour l'automobile, consultez leur page de service . Demandez toujours des devis concurrentiels et des essais préliminaires afin de trouver la solution la mieux adaptée aux besoins de votre projet.

Questions fréquentes sur la phosphatation

1. Quel est l'objectif de la phosphatation ?

La phosphatation transforme la surface de l'acier ou d'autres métaux en une couche cristalline de phosphate, améliorant ainsi la résistance à la corrosion, l'adhérence de la peinture et réduisant l'usure. Elle est largement utilisée dans les industries automobile, des fixations et des appareils électroménagers afin de garantir que les revêtements soient plus durables et offrent de meilleures performances.

2. Quels sont les trois types de phosphatation ?

Les principaux types sont la phosphatation au fer, la phosphatation au zinc et la phosphatation au manganèse. La phosphate de fer est économique et convient aux bases de peinture simples, la phosphate de zinc offre une protection supérieure contre la corrosion et une meilleure adhérence de la peinture, tandis que la phosphate de manganèse est privilégiée pour ses propriétés lubrifiantes et son utilisation dans les applications soumises à l'usure, comme les engrenages et les fixations.

3. Quel est le processus de phosphatation ?

La phosphatation, ou procédé de phosphatation, consiste à nettoyer le métal, à appliquer une solution de phosphate (par immersion ou par pulvérisation), à rincer, puis parfois à sceller la surface. Ce traitement forme un revêtement uniforme de phosphate qui prépare le métal à la peinture ou à d'autres traitements ultérieurs.

4. La phosphatation peut-elle être utilisée sur des métaux autres que l'acier ?

Oui, bien que la phosphatation soit le plus souvent appliquée aux aciers au carbone et aux aciers faiblement alliés, des produits chimiques spécialisés permettent d'obtenir des revêtements phosphatés efficaces sur l'aluminium et les aciers galvanisés, élargissant ainsi son utilisation dans diverses industries.

5. Comment choisir le bon type de revêtement phosphaté pour mon application ?

Le choix dépend de la fonction et de l'environnement de la pièce : utilisez le phosphate de fer pour des environnements modérés et comme base de peinture, le phosphate de zinc pour une meilleure résistance à la corrosion et une bonne adhérence de la peinture, et le phosphate de manganèse pour les pièces nécessitant lubrification ou protection contre l'usure. Consulter un fournisseur qualifié garantit le meilleur choix pour vos besoins.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —