Qu'est-ce que le revêtement galvanisé ? Protection des métaux automobiles contre la rouille et la corrosion

Fondamentaux du revêtement galvanisé pour l'automobile

Vous êtes-vous déjà demandé pourquoi les véhicules modernes résistent aux hivers, au sel de voirie et à la pluie sans se transformer en épaves rouillées ? La réponse courte est le zinc. Dans ce guide introductif sur « Qu'est-ce qu'un revêtement galvanisé ? La protection des métaux automobiles contre la rouille et la corrosion », vous découvrirez comment une fine couche de zinc sur l'acier assure une protection durable et peignable, et vous préparera aux sujets plus approfondis qui suivront.

Définition et objectif du revêtement galvanisé

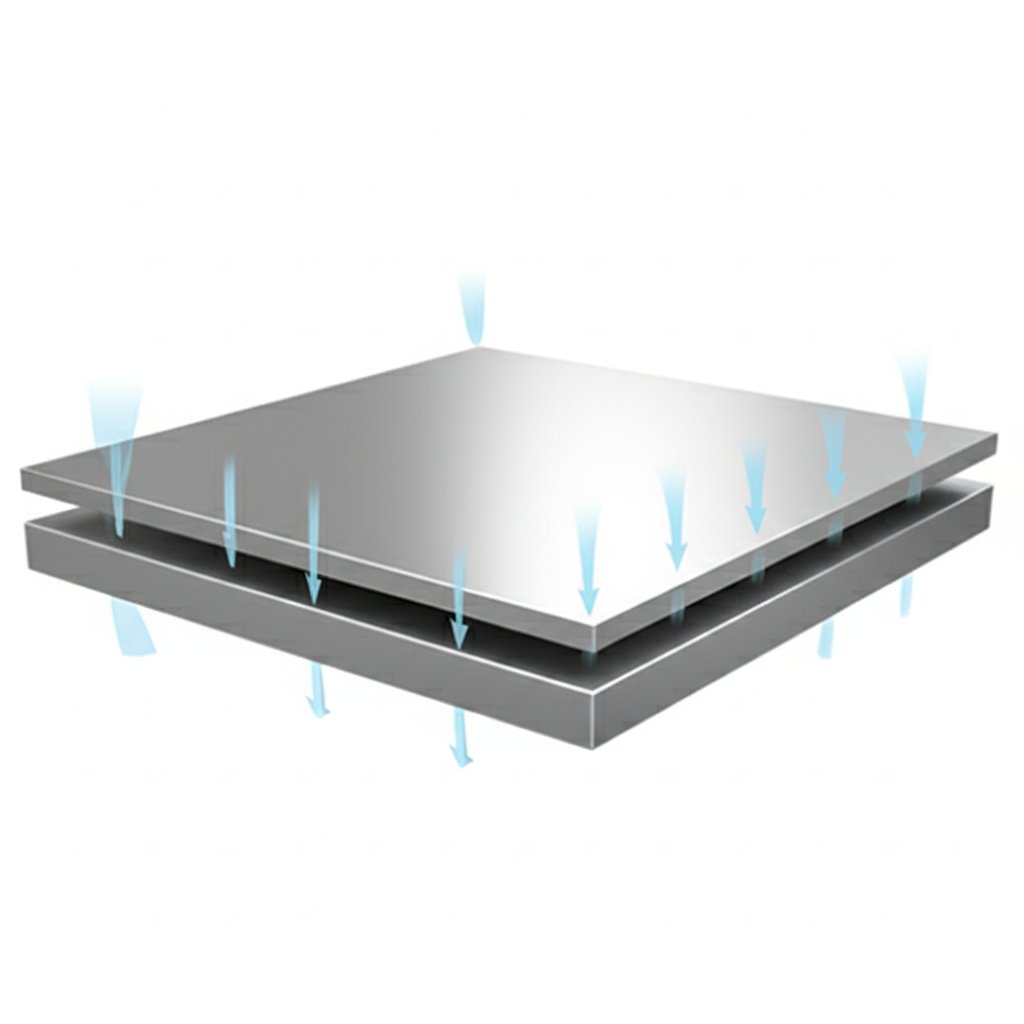

La galvanisation consiste à recouvrir l'acier de zinc afin qu'il protège le métal de base de deux façons : en tant que barrière et en tant qu'anode sacrificielle. Cette double action est au cœur de la protection contre la corrosion que procure la galvanisation : protection barrière et protection cathodique. Dans l'automobile, on retrouve couramment la galvanisation par immersion à chaud et la galvanisation électrolytique. Si vous vous demandez ce qu'est la galvanisation par immersion à chaud, imaginez de l'acier propre plongé dans du zinc fondu, ce qui crée une liaison métallurgique zinc-fer à la surface ; elle est utilisée pour de nombreux composants structurels et de sous-carrosserie, tandis que la galvanisation électrolytique est privilégiée pour les panneaux de carrosserie apparents la galvanisation par immersion à chaud forme une liaison métallurgique zinc-fer . La galvanisation électrolytique utilise un courant électrique pour déposer une couche de zinc plus fine et très uniforme.

Le zinc protège l'acier de deux manières : par film-barrière et par action d'anode sacrificielle.

| Mode de protection | Comment ça fonctionne | Où elle est le plus efficace | Remarques |

|---|---|---|---|

| Film-barrière | La couche de zinc isole l'acier de l'eau, de l'oxygène et des sels | Revêtements propres et intacts sous les peintures et les mastics | Agit comme un bouclier physique contre l'environnement |

| Action sacrificielle | Le zinc cède des électrons et s'oxyde en premier pour protéger l'acier | Aux rayures, bords coupés et écaillures | Pourquoi les pièces galvanisées à chaud peuvent toujours résister à la rouille après un léger dommage |

Où le métal galvanisé s'intègre dans l'automobile

Vous remarquerez le métal galvanisé sur tout le véhicule, souvent sous forme de tôle d'acier galvanisé pour les emboutissages et les fermetures. Les utilisations typiques incluent :

- Panneaux et carrosseries de caisse blanche

- Longerons, bas de caisse et traverses

- Supports, suspentes et points de fixation

- Blindages de châssis et pièces de renfort

- Fixations et attaches compatibles avec le système de revêtement

Les constructeurs automobiles choisissent des feuilles galvanisées électro- et galvanisées à chaud pour leur résistance à la corrosion, leur formabilité et leur peinture. Vous trouverez également des options galvanisées à chaud où des revêtements plus épais et une durée de vie plus longue sont souhaités.

Couche galvanisée par rapport à la protection uniquement par peinture

La peinture seule est une barrière. Si elle est percée, l'acier peut rouiller à la rayure. Le zinc ajoute une deuxième ligne de défense. Son comportement sacrificiel continue de protéger l'acier exposé, c'est pourquoi les systèmes basés sur la galvanisation à chaud sont appréciés pour leur durabilité même après des dommages mineurs. Cela dit, le galvanisé est résistant à la corrosion, pas immortel. Le choix du revêtement, l'épaisseur et l'environnement comptent toujours. Nous allons creuser dans la métallurgie, les contrôles de processus, l'inspection et la réparation dans les sections suivantes.

Comment le zinc empêche la rouille et quand galvanisé peut échouer

Ça a l'air simple, non? Si le zinc recouvre l'acier, l'acier galvanisé rouille- t- il? La vraie réponse est de savoir comment le zinc bloque l'environnement et se sacrifie aussi aux rayures pour que l'acier reste protégé.

Comment le zinc empêche la corrosion de l'acier

Pensez au zinc comme un bouclier et un garde du corps. Premièrement, il est une barrière qui empêche l'eau, l'oxygène et les sels de pénétrer dans l'acier. Deuxièmement, le zinc est plus susceptible de se corroder que le fer, de sorte qu'à un tranchant ou à une rayure, il cède des électrons et protège le métal de base. Au fil du temps, une fine couche terne se forme à la surface, appelée patine. Ce film ralentit les attaques futures et maintient la protection.

La formation de la patine et la raison de l'apparition de la rouille blanche

Dans l'air, le zinc frais réagit avec l'humidité et le dioxyde de carbone. Il forme d'abord de l'hydroxyde de zinc, qui se transforme en carbonate de zinc, la patine stable qui réduit le taux de corrosion. Lorsque les pièces galvanisées restent humides avec peu de débit d'air, la surface peut continuer à former de l'hydroxyde de zinc au lieu de se transformer en ce film stable. Vous remarquerez une tache blanche poussiéreuse ou même des taches sombres appelées taches de stockage humides ou rouille blanche. Assurez- vous que l'air circule, laissez sécher les pièces et retirez les dépôts lourds en les nettoyant doucement si nécessaire. Dans les endroits salés, le rinçage des dépôts de chlorure aide car le sel rend l'humidité plus conductive et attaque rapidement les instructions GAA sur la patine, la rouille blanche, le stockage et le nettoyage.

L'acier galvanisé rouille-t-il et dans quelles conditions?

L'acier galvanisé est-il corrosif? En étant exposé à une agression prolongée, oui. L'acier galvanisé rouille-t-il? Oui, surtout quand le zinc est mince, endommagé ou sans air.

- L'exposition côtière à des vents fréquents et riches en chlorure peut provoquer une rouille plus rapidement sur le métal galvanisé. Sur certains projets situés à environ un kilomètre de l'océan, les surfaces exposées à des vents salés réguliers ont montré une rouille en 5 à 7 ans, tandis que les surfaces protégées ont conservé leur protection 15 à 25 ans de plus. Un système duplex de peinture sur galvanisation peut prolonger encore plus la durée de vie grâce à la synergie AGA, performance côtière et orientation du système duplex .

- Le stockage constant de l'eau humide ou les pièges à eau empêchent la surface de former sa patine protectrice, ce qui entraîne une rouille blanche et une perte de zinc plus rapide (voir référence GAA ci-dessus) .

- L'abrasion, les copeaux et les bords coupés consomment du zinc local. Les revêtements plus épais offrent une protection accrue, tandis que les rayures qui atteignent l'acier nu nécessitent une attention.

- Les fissures et les superpositions peuvent retenir les sels et l'humidité. Les interfaces de fixation et les coutures de panneaux sont des points de risque courants.

Laissez la patine se former, gardez les surfaces propres et sèches, et le zinc fera son travail.

- Rincer à l'eau potable pour éliminer le sel et la saleté, surtout après avoir été exposé à la mer (voir référence AGA ci-dessus) .

- Nettoyez doucement avec un détergent doux et une brosse douce. Évitez les tampons abrasifs qui peuvent endommager le zinc (voir la référence Woodsmith ci-dessus) .

- Séchez bien et rétablissez le débit d'air dans les pièces humides, empilées ou enveloppées.

- Je vous en prie. Si la rouille est visible, traitez- la rapidement avec un convertisseur de rouille, puis appliquez un imprégnement riche en zinc et un revêtement de surface compatible (voir la référence Woodsmith ci-dessus) .

En résumé, la rouille galvanisée ou la rouille galvanisée? Oui, dans les mauvaises conditions. Si vous gérez l'humidité, les sels et les dommages, vous augmenterez votre durée de vie. Ensuite, nous allons décomposer comment le choix du procédé et la métallurgie caldé, galvanisé et galvaniséfaçonnabilité, soudage et performance de la peinture.

Galvanisés par HDG, électro-galvanisés et GA

Pourquoi deux panneaux recouverts de zinc se comportent- ils si différemment dans une presse, au soudage au point ou sous peinture? La réponse réside dans la façon dont le revêtement est fabriqué et les couches qu'il crée sur l'acier.

Processus de galvanisation à chaud et revêtements

La feuille automobile est le plus souvent revêtue de lignes continues qui nettoient, recuit, plongent dans du zinc fondu, puis conditionnent la surface. Ce procédé de galvanisation à chaud produit soit une IG, soit une GA, avec une courte post-chauffage. Pour les panneaux automobiles critiques pour la peinture, les lignes contrôlent étroitement la chimie du bain, la température, l'essuyage et le refroidissement pour fournir un poids et une apparence de revêtement cohérents Le centre d'information GalvInfo, Galvanisation 2022 .

Ça a l'air compliqué? Voici la procédure de galvanisation à chaud en quelques étapes que vous pouvez visualiser.

- Nettoyer et activer la bande pour éliminer les huiles et les oxydes.

- Anneal dans une atmosphère réductrice contrôlée pour obtenir des propriétés de réglage et une surface réactive.

- Plongez dans le bain de zinc fondu.

- Sortez du bain et utilisez des couteaux à gaz pour essuyer l'excès et régler l'épaisseur.

- Optionnel galvanisation: réchauffement brève pour que le zinc et le fer se diffusent entre eux pour une surface en alliage de zinc/fer.

- Refroidissement, température, niveau et huile pour une finition uniforme et stable.

En bref, le procédé de revêtement en zinc à chaud consiste à nettoyer la surface, à contrôler les réactions dans le bain et à contrôler l'épaisseur avec précision.

Différences entre les procédés de galvanisation électrique et de galvanisation par adhésion

L'électro-galvanisation dépose une couche mince et très uniforme de zinc pur par électricité. Il excelle lorsque la surface ultra-lisse et la profondeur de traction sont des priorités. La feuille galvanisée de HDG peut offrir un zinc plus épais pour une protection de coupe, tandis que la galvanisée (GA) ajoute une surface en alliage de zincfer qui est mate, plus dure et très conviviale pour la peinture par pratique automobile (voir référence GalvInfo ci-dessus) je suis désolé. Pour le joint, le galvanalisé soude généralement plus constamment que le galvanisé car la surface riche en fer réduit les éclaboussures et les fumées par rapport aux revêtements de zinc pur.

Le galvannealed gagne souvent pour l'adhérence de la peinture et la consistance de la soudure à la pointe sur les panneaux exposés.

Couches intermétales de zincfer et morphologie des spangles

Qu'il s'agisse de GI ou GA, la performance dépend de la microstructure du revêtement. Un revêtement de zinc galvanisé à chaud a généralement une couche externe eta de zinc ductile sur des intermétaux zincfer plus durs. Le galvanéage entraîne plus de fer dans le revêtement, ne laissant que des couches intermétales à la surface. Ces couches internes sont plus dures que l'acier et résistent à l'abrasion, tandis que la couche eta dans GI ajoute de la ductilité pour la résistance aux chocs.

| Couche | Trouvé dans | Propriétés et rôle typiques |

|---|---|---|

| Eta (Zn pur) | Indicatif génétique | D'une épaisseur de 0,15 mm ou plus |

| Zéta (FeZn) | IG et GA | Dureté; résistance à l'abrasion |

| Delta (FeZn) | IG et GA | Couche de liaison dure et forte |

| Les émissions de CO2 sont calculées en fonction des émissions de CO2 du sol. | IG et GA | Très dur; ancrages en acier |

Le contrôle du processus modifie l'épaisseur et l'apparence. Les facteurs incluent la chimie de l'acier, le temps d'immersion, le taux de retrait et l'effet de la température du bain sur l'épaisseur du revêtement galvanisé à chaud. Des températures de bain plus élevées et des temps plus longs entraînent généralement des couches d'alliage plus lourdes, tandis que le taux de retrait influence l'épaisseur et l'apparence du zinc extérieur. Le spangle, le motif cristallin visible, est une fonction de la chimie du bain et du refroidissement; les lignes automobiles modernes suppriment souvent le spangle pour une peinture lisse, et sa présence ou son absence ne modifie pas les performances de corrosion AGA, les facteurs de revêtement et l'appar

En le mettant ensemble, la feuille galvanisée HDG (galvanisée HDG) maximisera le zinc sacrifiant, GA augmentera la peinture et la consistance de soudage, et EG optimisera l'uniformité de surface. Ensuite, nous allons connecter ces revêtements aux bons fixations et pratiques d'isolation pour prévenir les attaques galvaniques aux joints.

Compatibilité et choix des fixations pour prévenir les attaques galvaniques

Quand on boulonne un support en acier inoxydable ou en aluminium et que la première tempête frappe, où la rouille apparaît-elle en premier? Dans les joints métalliques mixtes, la couche de zinc peut devenir l'anode et se dissoudre plus rapidement chaque fois qu'une anode, une cathode, un chemin électrique et un électrolyte sont tous présents. Si vous cassez l'un d'eux, vous arrêtez la cellule de l'Association américaine des galvaniseurs, des métaux différents et de la prévention.

Les pièces de rechange sont utilisées pour les pièces de rechange.

Voici une leçon pratique. Plus la différence de potentiel électrique est éloignée et plus l'articulation est humide, plus les chances d'accélération sont élevées. corrosion sur l'acier galvanisé je suis désolé. Gardez la zone de zinc exposée plus grande que celle du métal plus noble et évitez les espaces humides et serrés où les sels sont piégés. Les directives de l'AGA avertissent également qu'une petite anode couplée à une grande cathode se corrodera rapidement, recommandant un rapport de surface anode-cathode d'au moins 10:1 pour minimiser les attaques (voir référence AGA ci-dessus) je suis désolé. Sur les interfaces zinc et acier, vous serez normalement bien, mais ajoutez de l'acier inoxydable dans la pile et vous remarquerez que le zinc et la corrosion s'accélèrent là où l'eau persiste. Pour les boîtiers en aluminium, les boîtiers en acier inoxydable ou en laiton peuvent entraîner une attaque localisée aux bords; le revêtement de l'aluminium, l'ajout de films isolants et l'utilisation de scellants RTV ont été montrés pour prévenir la corrosion des Institut de recherche du Sud-Ouest, corrosion des fissures dans les boîtiers en aluminium .

Sélection des fixations qui réduisent au minimum le risque galvanique

Choisissez des éléments de fixation dont la surface est proche du potentiel de la pièce galvanisée. Utiliser des fixations en acier au carbone enduit de zinc ou similaires, non en contact direct avec l'acier inoxydable ou le cuivre, pour réduire corrosion de l'acier galvanisé je suis désolé. Évitez d'utiliser un petit joint galvanisé pour joindre un grand ensemble en acier inoxydable, cuivre ou peint, car le joint devient la minuscule anode et peut disparaître rapidement (voir référence AGA ci-dessus) je suis désolé. Pour les boulons de haute résistance où l'électroplatage risque la fragilité de l'hydrogène, les revêtements en flocons de zinc offrent une protection cathodique sans introduire d'hydrogène pendant le traitement, ce qui en fait un choix automobile courant pour les classes telles que 10.9 et supérieures Wikipédia, vue d'ensemble des revêtements en flocons de zinc je suis désolé. Lorsque l'acier et le zinc doivent se toucher directement, ajoutez des éclaboussures diélectriques ou des manches pour rompre le chemin du courant et sceller le joint afin que l'eau ne puisse pas le passer.

Les produits d'étanchéité, les revêtements et les pratiques d'isolation électrique

Pensez à des couches de défense pour les joints métalliques. Peignez les deux métaux à l'interface et maintenez le revêtement. Ajouter des isolants pour que les métaux ne touchent pas, et bloquer l'électrolyte de sorte que la cellule ne peut pas fonctionner (voir référence AGA ci-dessus) .

- Utilisez des isolants tels que des joints en néoprène, en nylon, en Mylar, en téflon ou en GRE.

- Faites des chevauchements de jointure avec RTV ou jointures liquides compatibles pour éviter les pièges de fissure, en particulier sur les interfaces en aluminium (voir référence SwRI ci-dessus) .

- Assurez-vous de fournir un drainage et évitez les pièges d'eau aux brides et aux bordures.

- Peignez les deux côtés de l'articulation et gardez les revêtements réparés.

- Faites des joints de taille afin que la zone de zinc soit grande par rapport à l'autre métal.

- Ne présumez pas qu'il existe de l'acier galvanisé résistant à la rouille dans un environnement salé humide.

- Ne vous fiez pas à un petit fixateur galvanisé pour transporter un gros ensemble en acier inoxydable ou en cuivre.

- Ne pas utiliser d'élastomères conducteurs dans les joints d'aluminium si la corrosion est préoccupante (voir référence SwRI ci-dessus) .

Guide de tendance uniquement dans des conditions humides. La gravité réelle dépend de l'électrolyte, du rapport de surface et de l'état du revêtement (voir référence AGA ci-dessus) .

| Couple de métaux | Évolution du risque d'exposition à l'humidité | Principaux facteurs déterminants | Les mesures d'atténuation préférées |

|---|---|---|---|

| Galvanisés en inoxydable | Modéré à élevé lorsque la surface inoxydable est grande | Différence de potentiel, petite surface de zinc, humidité retenue | Augmenter la surface de zinc, isoler avec des laveuses/films, peindre les deux métaux |

| Galvanisés en aluminium | Faible dans la plupart des conditions atmosphériques | Fissures dans les joints, rétention d'électrolytes | Anodiser l'aluminium, ajouter un film isolant et une RTV, assurer le drainage |

| Galvanisés au cuivre | Haute si la zone humide et le cuivre est grande | Différence de potentiel importante, sels conducteurs | Isolez complètement, peignez les deux, évitez les petits raccords galvanisés |

Isolez les métaux, scellez l'eau, ou assortissez les potentiels pour arrêter l'attaque galvanique.

Vous vous demandez si vous devriez galvaniser l'acier inoxydable pour résoudre ce problème? En pratique, il est généralement préférable d'isoler, sceller et sélectionner des fixations compatibles plutôt que de changer les matériaux de base. Appliquez ces règles maintenant, et dans la section suivante, nous allons régler le formage, le soudage et le prétraitement de la peinture pour que le revêtement survive à la production.

Meilleures pratiques de fabrication et de finition pour l'acier revêtu

Quand vous marquez, soudez et peignez de l'acier galvanisé, comment faites- vous pour que le revêtement fonctionne pour vous plutôt que contre vous? Suivez les étapes ci-dessous pour transporter une finition métallique galvanisée propre et uniforme de la salle de presse à la cabine de peinture.

Formage et estampage sur feuille revêtue

Les AHSS revêtus développent des pressions de contact élevées à l'interface de l'outil. Des simulations et des tests en laboratoire sur des AHSS galvanisés ont montré environ 200 MPa sur les parois latérales et jusqu'à 400 MPa aux coins tranchants, où les défaillances de la rouille et du lubrifiant augmentent. La sélection du bon lubrifiant, du matériau de matériau et du revêtement d'outil est essentielle dans ces zones.

- Choisissez des lubrifiants validés pour l'IG ou l'AG sous des pressions élevées et gardez les surfaces de la matrice polies. Évaluer les matrices revêtues de PVD où le risque d'irritation est élevé.

- Augmentez les rayons de la tôle dans les virages serrés, réglez les espaces libres et gérez la force du porte-blancs pour réduire la pression locale aux coins.

- Réduisez au minimum le glissement à sec. Re-huilez régulièrement et essuyez les résidus avant le soudage ou le prétraitement.

- Protéger les surfaces lors de la manipulation. Utilisez des points de contact non métalliques et des feuilles intermédiaires pour éviter l'abrasion du passage sur la finition en acier galvanisé.

Considérations relatives au soudage par points et au soudage de réparation

Le zinc modifie l'équilibre thermique à l'électrode. La plupart des ateliers réussissent le soudage du métal galvanisé avec des électrodes RWMA Classe 1 ou 2, tandis que la Classe 20 est utile lorsque les paramètres de soudage génèrent plus de chaleur. Il n'existe pas de choix unique idéal ; standardisez si possible et sélectionnez en fonction de la chaleur réellement produite par vos paramètres. HowToResistanceWeld sur les matériaux d'électrodes pour le galvanisé .

- Prévoyez un dressage des pointes plus fréquent. Utilisez un courant, une pression et un temps de maintien appropriés pour contrôler l'expulsion et la croissance du point de soudure.

- Assurez une bonne ventilation. Le revêtement se ramollit et se volatilise avant l'acier, donc maîtrisez l'apport de chaleur en tenant compte de la température de fusion de la couche de zinc sur l'acier galvanisé et du point de fusion de l'acier galvanisé, selon le substrat.

- Après le nettoyage post-soudure, protégez à nouveau les zones dénudées. Les équipes demandent souvent si le zinc plaqué rouille. Si la couche protectrice de zinc est brûlée, cela peut arriver ; retouchez donc rapidement avec des produits riches en zinc compatibles.

Compatibilité du système de prétraitement et de peinture

L'adhérence de la peinture dépend entièrement de la préparation de surface. Une séquence éprouvée consiste à nettoyer, activer, appliquer un revêtement de conversion, primer, puis appliquer la couche de finition. Le phosphatage au fer est un traitement courant avant peinture, le phosphatage au zinc est souvent choisi pour une meilleure résistance à la corrosion, et les traitements préalables à base de zirconium offrent une alternative sans phosphate que de nombreuses lignes utilisent aujourd'hui. Les panneaux phosphatés qui sont peints ou revêtus par poudre peuvent voir leur résistance au brouillard salin augmenter d'environ un facteur dix par rapport à l'absence de phosphate selon les essais ASTM, comme indiqué dans l'aperçu des finitions et revêtements.

- Stockez et manipulez à sec. Déballez les bobines et les ébauches afin d'éviter les taches par empilement humide sur les pièces galvanisées à chaud.

- Mettez en forme et découpez avec un lubrifiant adapté et des matrices lisses. Éliminez l'excès d'huile avant le soudage.

- Pliez et bridez avec des rayons généreux afin de limiter les fissures du revêtement.

- Soudez par points avec des électrodes sélectionnées. Retouchez régulièrement les pointes et nettoyez les projections.

- Nettoyez soigneusement, rincez abondamment et activez.

- Appliquez un revêtement de conversion adapté à votre ligne et à votre substrat.

- Primaire, couche de finition et polymérisation pour obtenir la finition métal galvanisé spécifiée.

- Poudroiement du zinc au niveau des pliages serrés. Atténuation : augmenter les rayons de pliage, améliorer la lubrification et réduire les redonnages.

- Microfissures le long des lignes de pliage. Atténuation : ajouter des évidements, déburrer les bords et adoucir les trajectoires de formage.

- Abrasion en transit et marques de frottement. Atténuation : utiliser un intercalaire, des revêtements d'outillage souples et nettoyer les convoyeurs.

- Film blanc prépeinture. Atténuation : sécher les pièces, assurer la circulation de l'air et nettoyer avant le traitement de conversion.

Nettoyage du métal, prétraitement contrôlé et polymérisation adéquate pour une peinture durable sur galvanisé.

Une fois les procédés calibrés, l'étape suivante consiste à fixer les critères d'inspection et d'acceptation afin que chaque pièce revêtue respecte les spécifications et soit prête pour la peinture finale.

Inspection et acceptation du revêtement de zinc par immersion à chaud

Vous ne savez pas quoi vérifier en premier lorsque des bobines ou des emboutis galvanisés arrivent ? Utilisez ce plan pratique pour vérifier le revêtement commandé, le mesurer correctement et documenter un résultat conforme ou non afin de pouvoir passer à la peinture en toute confiance.

Inspection visuelle et conditions de surface typiques

Commencez par le simple. Vérifiez que l'étiquette du produit indique la norme ASTM, la désignation du revêtement, la qualité, les dimensions et l'identification de l'unité. Ce sont des identifiants obligatoires sur les tôles revêtues métalliquement expédiées depuis l'usine Exigences générales ASTM A924 . Ensuite, examinez la surface.

- Classe d'apparence. Si une surface critique pour la peinture est requise, elle doit être commandée comme extra lisse. Un aspect régulier ou à dendrites minimisées est autorisé et n'est pas restreint par la texture dans la norme.

- Finition. Les bobines et les flans doivent présenter un aspect soigné adapté à la qualité et à la désignation. Certaines imperfections liées à la bobine peuvent apparaître sur certaines parties d'une bobine.

- Huilage et passivation. Les usines peuvent appliquer une légère huile ou un film de passivation afin de réduire les taches de stockage. Si vous voyez une tache blanche et poudreuse, les pièces sont probablement restées humides dans un environnement à faible circulation d'air. Ajustez les pratiques de stockage et de séchage selon votre chaîne.

Rappelez-vous que le métal galvanisé est revêtu de zinc ou d'un alliage zinc-fer par le procédé de galvanisation à chaud, et que les attentes concernant l'aspect final doivent être définies lors de la commande afin de correspondre aux finitions de l'acier galvanisé (voir référence A924 ci-dessus) .

Mesure et acceptation de l'épaisseur du revêtement

L'acceptation du revêtement de zinc par immersion à chaud est basée sur le poids ou la masse du revêtement conformément à la norme du produit, et non uniquement sur l'épaisseur mesurée. La norme A924 indique deux méthodes de contrôle ainsi que le plan d'échantillonnage :

- Pesée–décapage–pesée selon ASTM A90 pour la mesure destructive de la masse, en utilisant un échantillonnage triple-spot (bord–centre–bord) sur une pièce échantillon, les prélèvements sur bords étant effectués à distance du bord découpé.

- Fluorescence X selon ASTM A754 pour la mesure non destructive de la masse, en ligne ou hors ligne, avec des parcours définis et la mention systématique du point unique le plus faible ainsi que de la moyenne des trois points.

Les jauges magnétiques ou à courants de Foucault selon ASTM E376 peuvent estimer l'épaisseur du revêtement, mais les décisions de rejet sont régies par les essais de masse mentionnés ci-dessus (voir référence A924 ci-dessus) . Pour information, les désignations courantes se convertissent comme suit : G90 équivaut à Z275 et ajoute environ 0,0016 de plus en épaisseur totale à la tôle, soit environ 0,0008 par face lorsqu'elle est répartie uniformément. Poids du revêtement et guide de conversion. Utilisez ces conversions pour vérifier la cohérence des mesures d'épaisseur lors du processus de galvanisation de l'acier, puis enregistrez l'acceptation selon la masse de revêtement spécifiée.

Adhérence, continuité et documentation

Besoin d'un contrôle fonctionnel rapide ? Utilisez l'essai de pliage du revêtement mentionné dans la fiche technique du produit pour détecter les couches fragiles ou mal adhérentes (voir référence A924 ci-dessus) . Pour les pièces peintes, vérifiez l'épaisseur du film sec de la peinture à l'aide de jauges étalonnées et appliquez une règle statistique d'acceptation telle que 90:10 afin de maintenir la majorité des mesures à la valeur nominale ou au-dessus, tout en tenant compte des variations normales. Épaisseur du film sec Elcometer et meilleures pratiques. Bouclez le processus avec la documentation : le certificat de conformité ou le rapport d'essai indiquant la spécification, la désignation du revêtement et l'identification de l'unité sont des livrables courants selon A924.

Mesurer aux mêmes emplacements bord–centre–bord à chaque fois et enregistrer l'étalonnage du palmer avant utilisation.

- Réception. Vérifier les étiquettes, la spécification, la désignation du revêtement et l'emballage. Noter l'huilage ou la passivation.

- Visuel. Vérifier la présence de taches de stockage, de dommages dus à la manipulation et d'une classe de surface adaptée à une finition galvanisée.

- Échantillonnage. Préparer des échantillons et effectuer un pesage–décapage–pesage triple-point ou une analyse XRF conformément à la procédure de galvanisation.

- Corrélation. Utiliser des jauges magnétiques ou à courants de Foucault pour des contrôles rapides, corrélées à la méthode de référence.

- Adhérence. Effectuer l'essai de pliage du revêtement selon les exigences de la spécification de votre produit.

- Pré-peinture. Nettoyer, puis vérifier l'épaisseur du film sec (DFT) de la peinture à l'aide de jauges étalonnées.

- Archivage. Conserver les résultats avec les numéros de bobine, les emplacements mesurés, les méthodes utilisées et les journaux d'étalonnage.

| Défaut ou condition | Cause probable | Action corrective |

|---|---|---|

| Tache blanche de stockage | Encrassement humide, faible circulation d'air pendant le stockage ou le transport | Sécher et séparer les pièces, améliorer la ventilation, envisager des pratiques de passivation ou d'huilage conformes aux normes |

| Fissures en spirale ou lignes de contrainte | Enroulement sur un diamètre intérieur trop petit ou contraintes mécaniques lors de la manipulation | Vérifier la compatibilité du diamètre intérieur de l'enroulement et de la manipulation ; passer au revenu selon la pratique usuelle du laminoir |

| Motif de gouttelettes inattendu | Chimie du bain et méthode de refroidissement | Confirmer la classe de surface commandée ; le motif de gouttelettes n'est pas un défaut sauf s'il est restreint par la commande |

| Masse de revêtement faible sur les bords | Variabilité du procédé sur la largeur de la bande | Augmenter la fréquence d'échantillonnage bord–centre–bord et collaborer avec le fournisseur sur les paramètres de ligne |

Avec cette liste de contrôle, vous pouvez accepter ou mettre en attente des pièces sans avoir à deviner, et garantir une finition uniforme des aciers galvanisés. Ensuite, nous transformerons ces vérifications en spécifications à compléter et en guide de sélection que vous pourrez intégrer directement dans vos demandes de devis.

Modèles de spécifications et sélection adaptés aux environnements réels

Vous rédigez une demande de devis et vous ne savez pas quoi exiger concernant les revêtements de zinc ? Utilisez ce modèle à compléter et ce guide de sélection pour passer des suppositions à des exigences claires et vérifiables.

Modèle de spécification pour pièces automobiles galvanisées

- Norme produit et qualité. Indiquez la norme et la qualité applicables. Des exemples incluent ASTM A653 pour les tôles galvanisées par immersion à chaud, EN 10346 série DX pour l'emboutissage à froid, JIS SECC pour la galvanisation électrolytique, et les qualités GA telles que GA340 ou GA590 pour le ferrogalva. Consultez les types, qualités et cas d'utilisation typiques, notamment G90, G235, ZM310 et ZM430, dans le guide sectoriel SteelPRO Group sur les types et qualités galvanisés.

- Type et désignation du revêtement. Choisissez HDG GI, EG, GA ou ZAM. Masse du revêtement selon la désignation, par exemple G90 ou G235 pour le galvanisé à chaud, et ZM310 ou ZM430 pour Zn–Al–Mg.

- Formabilité et résistance. Indiquez l'acier de base cible, par exemple DX52D+Z pour l'emboutissage, ou GA590 pour des tôles à plus haute résistance selon les conventions de désignation EN ou GA du guide cité.

- Qualité de surface et destination peinture. Précisez les exigences relatives à la finition critique pour la peinture. Indiquez si un galvannealé est préféré pour l'adhérence de la peinture et le soudage.

- Méthodes d'acceptation. Acceptation selon la masse du revêtement conformément à la norme produit invoquée. Aligner les mesures en usine sur cette même norme.

- Remarques sur le soudage et l'assemblage. Indiquez les attentes en matière de compatibilité avec le soudage par points ou le collage pour GI par rapport à GA.

- Emballage et manipulation. Minimiser la durée d'humidité, assurer la circulation de l'air et éviter l'empilement humide car la corrosivité atmosphérique dépend de l'humidité, de la salinité et des polluants selon ISO 9223 Catégories de corrosivité ISO 9223 et facteurs déterminants .

- Traçabilité. Exiger l'identification par bobine ou unité, la nuance, la désignation du revêtement et les références de lot sur les documents.

- Finition post-traitement. Indiquer la famille de système de prétraitement et de peinture destinée au substrat revêtu.

Associez la classe d'environnement, la masse du revêtement et le système de peinture avant de choisir une nuance.

Guide de sélection basé sur l'environnement

Commencez par classer l'atmosphère. L'ISO 9223 explique que la corrosivité augmente avec la durée d'humidité, la salinité atmosphérique et le dioxyde de soufre. Ensuite, choisissez la famille et la masse du revêtement adaptées à l'exposition, en vous appuyant sur des cas d'utilisation éprouvés pour le ZH, le ZE, le ZA et le ZAM figurant dans le guide industriel ci-dessus.

| Scénario d'exposition | Facteurs de corrosivité | Solution en zinc recommandée | Remarques |

|---|---|---|---|

| Panneaux intérieurs, finitions type électroménager | Faible humidité, esthétique prioritaire | EG tel que SECC | Surface très lisse pour peinture ou zones visibles |

| Extérieur général, usage en zone suburbaine | Mouillage intermittent, sels de déneigement | Galvanisé à chaud GI tel que G90, ou GA340 | Équilibre entre formabilité et protection sacrificielle |

| Zones côtières ou industrielles avec projections | Chlorures aéroportés, polluants | G235 HDG ou ZAM comme ZM310 ; utiliser ZM430 pour des conditions plus extrêmes | Masse de revêtement plus élevée et durabilité accrue grâce au Zn–Al–Mg selon le guide |

| Cadres, longerons, supports | Projection de route, gravillons | Aciers structuraux galvanisés de qualité Série S avec +Z, ou GA590 | Combiner avec une peinture robuste là où nécessaire |

Lorsque vous comparez le galvanisation par immersion à chaud et la galvanisation électrolytique, souvenez-vous que le choix entre l'acier galvanisé électrolytiquement et celui par immersion à chaud se fait souvent entre une uniformité ultra-lisse et une meilleure protection des bords coupés. L'acier galvanisé à chaud est également largement disponible pour les tôles et emboutis automobiles.

Facteurs décisionnels liés au cycle de vie et à l'approvisionnement

- Stratégie anti-corrosion. L'acier galvanisé est-il à l'épreuve de la rouille ? Non. Il est résistant, et la masse de revêtement appropriée ainsi que la stratification de peinture doivent refléter l'environnement mentionné ci-dessus.

- Facilité de fabrication. Le GA facilite souvent la soudure et l'adhérence de la peinture, le EG favorise une apparence haut de gamme, et le HDG offre un zinc sacrificiel plus épais pour les bords et les éclats.

- Coût et approvisionnement. Spécifiez uniquement ce dont vous avez besoin. Dans les analyses du marché automobile concernant la galvanisation à chaud, le HDG reste un choix dominant pour de nombreuses applications carrosserie et châssis Aperçu du marché de l'acier zingué automobile .

- Contrôle des risques. Préciser l'emballage pour limiter la durée d'humidité et définir l'acceptation selon la norme invoquée afin d'éviter les litiges.

| Option | Résistance à la corrosion | Protection périphérique | Capacité à être peint | Soudabilité | Utilisation typique |

|---|---|---|---|---|---|

| Acier peint uniquement | Bon s'il est intact | Faible | Bon | Bon | Pièces intérieures |

| ÉG | Bon | Modéré | Meilleur | Bon | Panneaux exposés |

| HDG GI | Meilleur | Meilleur | Bon | Bon | Sous-ensemble, extérieur général |

| Je vais | Meilleur | Meilleur | Meilleur | Meilleur | Panneaux peints et assemblés par soudure par points |

| ZAM | Meilleur | Meilleur | Bon | Bon | Zones côtières ou industrielles sévères |

Verrouillez ces choix dans votre demande de devis, puis soyez prêt à les valider en production. Ensuite, nous aborderons les modes de défaillance réels et fournirons des procédures de réparation étape par étape que vous pourrez utiliser en atelier et sur le terrain.

Modes de défaillance et procédures de réparation pour les panneaux automobiles

Vous voyez un film blanc poudreux ou des traînées brunes au niveau d'une jointure et vous demandez ce qui s'est produit ? L'acier galvanisé rouille-t-il ? La réponse courte est que les dommages, les pièges à humidité et les conditions de stockage déterminent si vous verrez de la rouille sur l'acier galvanisé. Le métal galvanisé rouillera-t-il en service ? C'est possible, mais vous pouvez l'arrêter et le réparer avant que la corrosion ne s'étende.

Modes de défaillance courants en service

- Tache blanche de stockage. Les pièces nouvellement galvanisées qui restent humides sans circulation d'air développent des dépôts blancs ou gris d'hydroxyde de zinc au lieu d'une patine stable. Le séchage et la ventilation sont les premières solutions, car la patine protectrice a besoin de cycles d'air pour se former. Association américaine de galvanisation, tache de stockage humide et patine.

- Érosion des bords coupés et des joints. Aux bords coupés et aux recouvrements, l'eau retenue par capillarité crée une fissure où la corrosion progresse vers l'intérieur. Un nettoyage précoce, le jointoiement et le revêtement empêchent l'aggravation. Bradley-Mason, aperçu de la corrosion des bords coupés.

- Usure par abrasion. De petites cavités ou rayures dues à la manipulation deviennent des sites d'initiation. Traitez-les rapidement pour éviter que la corrosion du zinc ne s'étende sous la peinture.

Séquences de réparation en atelier et sur site

- Arrêter l'attaque active. Séparez les pièces, favorisez la circulation de l'air et séchez complètement. C'est la première étape pour traiter la tache blanche de stockage selon les recommandations de l'AGA.

- Évaluer la gravité. Une tache blanche légère ou modérée peut souvent disparaître avec l'exposition à l'air libre. Les dépôts importants ou extrêmes nécessitent un retrait et une réparation conformément aux normes du document AGA mentionné ci-dessus.

- Nettoyer. Utilisez une brosse en nylon rigide et une solution de nettoyage adaptée, rincez à l'eau du robinet puis séchez. Mesurez l'épaisseur restante de zinc pour vérifier la protection conformément à la pratique AGA indiquée dans la même source.

- Réparer les zones endommagées selon les méthodes ASTM A780. Les options comprennent la peinture riche en zinc, la projection thermique au zinc ou le soudage à base de zinc. Pour la peinture riche en zinc, le film sec contient 65 % à 69 % ou plus de 92 % de zinc métallique en poids, et le revêtement de réparation doit être 50 % plus épais que le zinc environnant, sans toutefois dépasser 4,0 mil. Le soudage à base de zinc nécessite un préchauffage d'environ 600 °F (315 °C), l'épaisseur finale de réparation étant contrôlée par la spécification. Les produits de retouche doivent atteindre au moins 2,0 mil en une seule application Retouche et réparation AGA, méthodes ASTM A780 .

- Sceller les bords et les joints. Après nettoyage et réparation, sceller les recouvrements afin d'éviter les pièges à eau qui provoquent la corrosion de l'acier galvanisé dans les interstices (voir référence Bradley-Mason) .

- Appliquer un primaire et une couche de finition. Utiliser des revêtements compatibles avec la stratification de peinture existante. Éviter les films de passivation avant la peinture car ils peuvent nuire à l'adhérence (voir référence AGA sur la tache blanche due au stockage humide) .

Considérations relatives au soudage et à la retouche

Après le soudage, éliminer les résidus dans la zone affectée par la chaleur et rétablir la protection en utilisant les méthodes de réparation ASTM A780. Le galvanisé rouillera-t-il si la ZAT est laissée à nu ? Oui, il faut donc recouvrir rapidement les endroits où le zinc a été brûlé.

Peinture riche en zinc

- Avantages : Appliquée à froid, atteint des formes complexes ; teneur en zinc et épaisseurs cibles définies conformément à la norme A780.

- Inconvénients : Nécessite un acier propre et sec ; l'aspect peut ne pas correspondre parfaitement au zinc environnant.

Métallisation par projection de zinc

- Avantages : Permet de constituer des couches de zinc robustes d'au moins l'épaisseur requise pour le produit ; adaptée aux grandes surfaces.

- Inconvénients : Nécessite un équipement spécialisé et une application réalisée par du personnel qualifié.

Soudure à base de zinc

- Avantages : S'intègre bien au zinc environnant ; réparation métallurgique durable.

- Inconvénients : Nécessite un préchauffage d'environ 600 °F (315 °C) ; la chaleur peut altérer les finitions adjacentes.

Séchage rapide, sceller les coutures et protéger les bords pour éviter le sous-coupage.

En résumé, le galvanisé peut rouiller en l'absence de circulation d'air ou au niveau des bords endommagés. Cependant, grâce aux mesures décrites ci-dessus, vous pouvez contrôler les endroits où la corrosion du acier galvanisé a tendance à débuter, et ainsi prolonger sa durée de vie. Ensuite, nous montrerons comment choisir un partenaire intégré qui aligne les contrôles de stockage, de fabrication et de revêtement, du prototype à la SOP.

Choisir un partenaire intégré pour les pièces automobiles galvanisées

Lorsque les délais se resserrent et que les tolérances diminuent, qui garantit la constance de votre revêtement de zinc du début à la fin de l'assemblage ? Le bon partenaire. Voici comment l'évaluer pas à pas, afin que votre procédé de galvanisation soutienne la qualité, les coûts et les dates de lancement.

Ce à quoi il faut veiller chez un partenaire métallurgique capable de galvanisation

- Des systèmes de qualité adaptés à l'automobile. Vérifiez les normes ISO 9001 et IATF 16949, soutenues par des inspections rigoureuses telles que les machines de mesure tridimensionnelles (CMM) et les systèmes de vision, ainsi que par une planification selon les méthodes SPC et APQP. Ce sont des critères essentiels dans le cadre de sélection de PrimeCustomParts pour le poinçonnage et les assemblages dans les secteurs exigeants.

- Étendue technique. Poinçonnage progressif et par transfert, outillage interne, soudage et assemblage. Capacité à passer de la production de prototypes à des millions de pièces.

- Collaboration en ingénierie. Assistance à la conception pour la fabrication (DFM), simulation de formage et prototypage rapide permettant de réduire les risques lors des premières réalisations.

- Adoption technologique. Presses modernes, automatisation, capteurs intégrés aux outils et commandes pilotées par données améliorent la reproductibilité.

- Expertise en traitement de surface. Expérience dans la coordination des procédés HDG, EG et GA, y compris le prétraitement et la préparation à la peinture.

- Durabilité et fiabilité. Pratiques environnementales et historique de livraisons à temps, signes d'une stabilité à long terme.

Intégration des processus et assurance qualité

Imaginez une équipe responsable qui effectue l'estampage, la préparation de la surface, le trempage à chaud, le galvanage ou l'électro-galvanisation et l'assemblage. Moins de remises signifie moins de variables, une communication plus claire et un contrôle plus strict des délais. L'externalisation à un partenaire de fabrication de métaux à service complet peut également fournir un accès à des équipements de pointe, une capacité évolutive et une assurance qualité structurée auxquels de nombreux ateliers à étape unique ne peuvent pas correspondre LinkedIn conseils aux partenaires de fabrication .

Demandez clairement à chaque candidat : comment galvanisez-vous l'acier pour les pièces automobiles sur votre chaîne ? Une réponse crédible décrira la séquence HDG et les alternatives. Dans le trempage à chaud, l'acier propre est immergé dans un bain de zinc fondu d'environ 860 °F (460 °C), puis refroidi afin qu'une patine de zinc se forme. Le galvannealing réchauffe l'acier après le bain pour créer un alliage zinc-fer, favorisant l'adhérence de la peinture. L'électrogalvanisation dépose du zinc par électrolyse, sans bain. Connaître la méthode utilisée, et son emplacement, permet d'évaluer leur maîtrise du processus HDG et la compatibilité avec la peinture. Aperçu des méthodes de galvanisation par National Material.

| Domaine de compétence | Ce qu'il faut vérifier | Pourquoi cela compte |

|---|---|---|

| Emboutissage et outillage | Gamme de presses, outillage progressif, capteurs intégrés au moule, maintenance rapide des outils | Minimise les dommages au revêtement et maintient les caractéristiques dans les tolérances |

| Procédé de revêtement | Flux défini pour GI, GA ou EG, ainsi que les étapes de prétraitement et de préparation à la peinture | Adapte le procédé galvanisé aux performances de soudage et de peinture |

| Métrologie et assurance qualité | MMT, vision, CPM, plans de contrôle documentés | Assure la répétabilité et une confinement rapide en cas de problèmes |

| Évolutivité de l'approvisionnement | Des cellules prototypes aux lignes à haut volume, préparation claire pour le PPAP | Facilite la montée en puissance des essais vers le SOP |

Qualité intégrée plus planning intégré égalise un risque total moindre et des lancements plus rapides.

Du prototype au SOP avec des délais fiables

Voici une feuille de route simple que vous pouvez appliquer avec n'importe quel fournisseur.

- Pendant la demande de devis, définissez le type d'acier, GI vs GA vs EG, la masse du revêtement et l'intention du système de peinture. Posez la question : comment galvanisez-vous l'acier pour cette pièce, et comment vérifierez-vous la continuité et l'épaisseur du revêtement ?

- Pour les essais, harmonisez les paramètres de formage, de soudage et de prétraitement avec le revêtement prévu. Intégrez les enseignements dans un plan de contrôle.

- Avant le SOP, fixez les points de mesure et la fréquence de reporting pour la masse du revêtement et l'aspect. Précisez l'emballage permettant d'éviter les taches d'humidité par empilement.

À la recherche d'un exemple intégré à évaluer par rapport à votre liste de critères ? Shaoyi propose la réalisation rapide de prototypes, le poinçonnage complexe et des traitements de surface coordonnés, notamment la galvanisation et les revêtements associés, dans le cadre de systèmes qualité IATF 16949, avec un soutien à l'assemblage. Examinez leurs capacités comme un point de référence tandis que vous comparez plusieurs fournisseurs selon les mêmes critères Services de Shaoyi .

Utilisez un langage cohérent lorsque vous évaluez les candidats. Qu'ils parlent de galvanisation à chaud, de trempage à chaud, de HDG ou simplement de GI, assurez-vous qu'ils soient capables de décrire leurs contrôles de processus HDG, leurs méthodes d'inspection et la transmission à la peinture en termes clairs et vérifiables. Dans la section suivante, nous synthétiserons tout ceci en points clés et un plan d'action par rôle que vous pourrez mettre en œuvre immédiatement.

Conclusions et prochaines étapes pour la protection de l'acier contre la corrosion

Prêt à transformer ce que vous avez appris en pièces fiables sur la route ? Voici les éléments essentiels sur lesquels vous pouvez agir dès aujourd'hui, ainsi que les normes et partenaires qui garantissent une constance des résultats.

Principaux points sur la protection galvanisée

- Pourquoi le zinc fonctionne. Le zinc protège l'acier de deux façons : par barrière et par action sacrificielle, et il forme une patine stable qui réduit la perte de zinc à environ 1/30 par rapport à celle de l'acier. C'est pourquoi il est choisi pour une longue durée de service dans des projets exigeants Association américaine des galvaniseurs, aperçu de la protection contre la corrosion.

- Qu'est-ce que le galvanisage et qu'est-ce que le galvanisage à chaud ? En termes simples, un acier propre est plongé dans du zinc fondu afin de former un revêtement métallurgique de zinc-fer qui protège contre l'humidité, les sels et les acides Xometry, notions de base sur le galvanisage à chaud.

- La durée de vie est conditionnelle. Se demander combien de temps dure le galvanisage revient en réalité à s'interroger sur l'environnement, la masse du revêtement, le prétraitement, la peinture et l'entretien. Réduire le temps d'humidité, maintenir l'intégrité des revêtements, et la protection durera plus longtemps.

Le bon procédé, la bonne spécification, le bon partenaire.

Plan d'action pour l'ingénierie, la qualité et l'approvisionnement

- Génie de la conception

- Sélectionnez GI, GA ou EG en fonction des objectifs de fonction et de finition. Documentez le type de revêtement et la masse selon la norme applicable.

- Prévoyez une peinture sur zinc là où nécessaire. Comment protéger l'acier galvanisé contre la corrosion ? Commencez par un traitement préalable approprié et des apprêts compatibles.

- Indiquez dans les notes de dessin les attentes en matière d'inspection et de réparation afin d'éviter toute ambiguïté.

- Fabrication et peinture

- Conservez les pièces au sec et bien ventilées pendant le stockage afin que la patine de zinc puisse se former. Évitez l'empilement humide.

- Avant la peinture, suivez les pratiques reconnues pour la préparation des surfaces galvanisées afin que l'adhérence et la durabilité répondent aux objectifs définis dans les normes AGA sur le galvanisage, y compris ASTM D6386 et les méthodes associées.

- Comment éviter la corrosion de l'acier en service ? Utilisez des substrats propres, un revêtement de conversion correct et un système de peinture compatible sur le zinc.

- Qualité et inspection

- Mesurez l'épaisseur et la continuité du revêtement à l'aide d'appareils étalonnés et de méthodes référencées dans les normes. Utilisez des méthodes de réparation définies pour les zones endommagées.

- Enregistrez les résultats par emplacement et par méthode afin que l'acceptation soit vérifiable.

- Approvisionnement et fournisseurs

- Demandez à chaque fournisseur d'expliquer son processus de bout en bout. Une réponse claire à la question « comment protégez-vous l'acier contre la rouille sur les structures galvanisées ? » devrait mentionner une préparation adéquate des surfaces, des inspections reconnues et des pratiques de réparation.

- Envisagez des fournisseurs intégrés capables de réaliser des prototypes, d'emboutir, de traiter les surfaces et d'assurer l'assemblage sous un même toit. À titre d'exemple de référence, Shaoyi propose une qualité conforme à la norme IATF 16949 ainsi que des services d'emboutissage, de traitements de surface coordonnés incluant la galvanisation, et un soutien à l'assemblage Services de Shaoyi .

Où trouver les services et les normes

- Normes et méthodes. Consultez cet aperçu consolidé des documents réglementaires et complémentaires tels que ASTM A123, A153, A767, A780, D6386, D7803 et E376 pour aligner les spécifications, les inspections et les réparations avec des pratiques reconnues Liste de l'AGA des normes et pratiques de galvanisation .

- Mécanismes et durabilité. Examinez pourquoi le zinc est efficace et comment la patine contribue à la longévité en cas d'exposition atmosphérique, comme indiqué dans le guide de protection contre la corrosion AGA mentionné ci-dessus.

- Notions de base du procédé. Pour un rappel que vous pouvez partager avec votre équipe lorsqu'on vous demande ce qu'est le galvanisage à chaud, dirigez-les vers l'explication du procédé de galvanisation à chaud référencée précédemment.

Intégrez ces étapes à vos demandes de devis et plans de contrôle, et vous améliorerez la performance anti-corrosion sans surdimensionner les spécifications. Si vous restez concentré sur des mécanismes éprouvés, des normes claires et des partenaires compétents, vous livrerez des pièces galvanisées durables en toute confiance.

FAQ sur les revêtements galvanisés

1. Pourquoi Rustoleum déconseille-t-il l'utilisation sur les métaux galvanisés ?

Les surfaces fraîches de zinc peuvent réagir avec certaines peintures alkydes à base de solvant, entraînant une mauvaise adhérence. Pour peindre correctement le métal galvanisé, éliminez les huiles, poncez légèrement si nécessaire, appliquez un apprêt de conversion adapté ou un wash primer, puis utilisez un apprêt et une couche de finition compatibles. Le respect des étapes de préparation reconnues pour les substrats galvanisés améliore l'adhérence et la durabilité.

2. L'acier galvanisé rouille-t-il sur les voitures ?

Oui, il peut rouiller dans certaines conditions. L'acier galvanisé résiste à la corrosion par protection barrière et protection sacrificielle, mais l'humidité piégée, les sels de déneigement, les endommagements du revêtement, les bords coupés et les interstices étroits peuvent tout de même provoquer la rouille. Gardez les pièces au sec, scellez les joints, éliminez les sels et réparez les écaillures avec des produits riches en zinc afin de maintenir la protection.

3. Qu'est-ce que le galvanisation à chaud pour l'acier automobile ?

Il s'agit d'immerger de l'acier propre dans du zinc fondu afin qu'un revêtement de zinc et fer se forme et adhère à la surface. Dans l'automobile, des lignes continues produisent du GI pour un effet sacrificiel maximal du zinc ou du GA lorsque la surface en alliage zinc-fer est préférée pour l'adhérence de la peinture et la régularité du soudage par points.

4. Comment galvanise-t-on l'acier pour les pièces de véhicules ?

Les étapes typiques du galvanisation à chaud (HDG) sont le nettoyage et l'activation de la surface, un chauffage contrôlé, l'immersion dans du zinc fondu, l'essuyage au gaz pour régler l'épaisseur, une éventuelle galvanisation recuite, puis le refroidissement et une légère huilage. L'électrogalvanisation constitue une autre méthode, déposant du zinc par électrolyse pour obtenir des finitions très lisses. Les fabricants intégrés peuvent coordonner de bout en bout le poinçonnage, le revêtement et l'inspection selon des systèmes qualité automobile. Par exemple, Shaoyi propose un poinçonnage certifié IATF 16949, des traitements de surface incluant le galvanisé, ainsi que du soutien à l'assemblage.

5. Comment protéger l'acier galvanisé contre la rouille après la fabrication ?

Évitez l'encrassement humide, assurez une circulation d'air adéquate et maintenez les surfaces propres afin que la patine de zinc puisse se former. Avant la peinture, utilisez une séquence de prétraitement éprouvée ainsi que des apprêts compatibles. Au niveau des joints, isolez les métaux dissimilaires, scellez les recouvrements et choisissez des fixations revêtues de zinc. Réparez les zones endommagées à l'aide de peinture riche en zinc ou par métallisation afin de rétablir la protection sacrificielle.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —