Qu'est-ce que l'aluminium anodisé ? Processus, types, couleurs durables

Qu'est-ce que l'aluminium anodisé ?

Définition rapide de l'aluminium anodisé

« L'aluminium anodisé est de l'aluminium qui a été traité électrochimiquement afin de créer une couche d'oxyde dure, durable et résistante à la corrosion, intégrée au métal lui-même et non simplement déposée en revêtement à sa surface. »

Cela semble complexe ? Décortiquons cela. Lorsque vous observez un ordinateur portable élégant, la façade d'un bâtiment moderne ou encore la surface d'une casserole résistante aux rayures, et que vous vous demandez pourquoi cela paraît si esthétique et durable, il est fort probable que vous ayez affaire à de l'aluminium anodisé. Mais qu'est-ce que l'aluminium anodisé, en réalité ? En termes simples, c'est de l'aluminium ordinaire qui a été transformé par un anodisation procédé — un traitement d'oxydation contrôlé qui convertit la surface du métal en une couche protectrice, décorative et hautement fonctionnelle.

Principaux avantages de l'aluminium anodisé

- Résistance à la corrosion : La couche anodique protège l'aluminium contre l'humidité et les produits chimiques, empêchant la corrosion et l'altération. Contrairement à l'aluminium non traité, l'aluminium anodisé ne développe pas de patine ni ne se dégrade dans des environnements agressifs.

- Résistance à l'usure : L'aluminium anodisé est jusqu'à trois fois plus dur que l'aluminium brut, ce qui le rend beaucoup plus résistant aux rayures et à l'abrasion.

- Possibilités de couleur : La structure poreuse de la couche anodique peut être teintée dans une grande variété de couleurs — allant de l'argent naturel au doré, noir, bronze, ainsi qu'à des teintes sur mesure. Ces couleurs sont intégrées à la surface et ne s'écaillent, ne s'effritent ni ne se détachent.

- Solidité légère : L'aluminium anodisé est environ 60 % plus léger que l'acier inoxydable ou le cuivre, tout en conservant une résistance impressionnante — idéal pour les applications où le poids est un facteur important.

- Eco-friendly et recyclable: L'aluminium est 100 % recyclable, et le procédé d'anodisation est écologique par rapport à de nombreuses autres méthodes de finition.

Comment est fabriqué l'aluminium anodisé ?

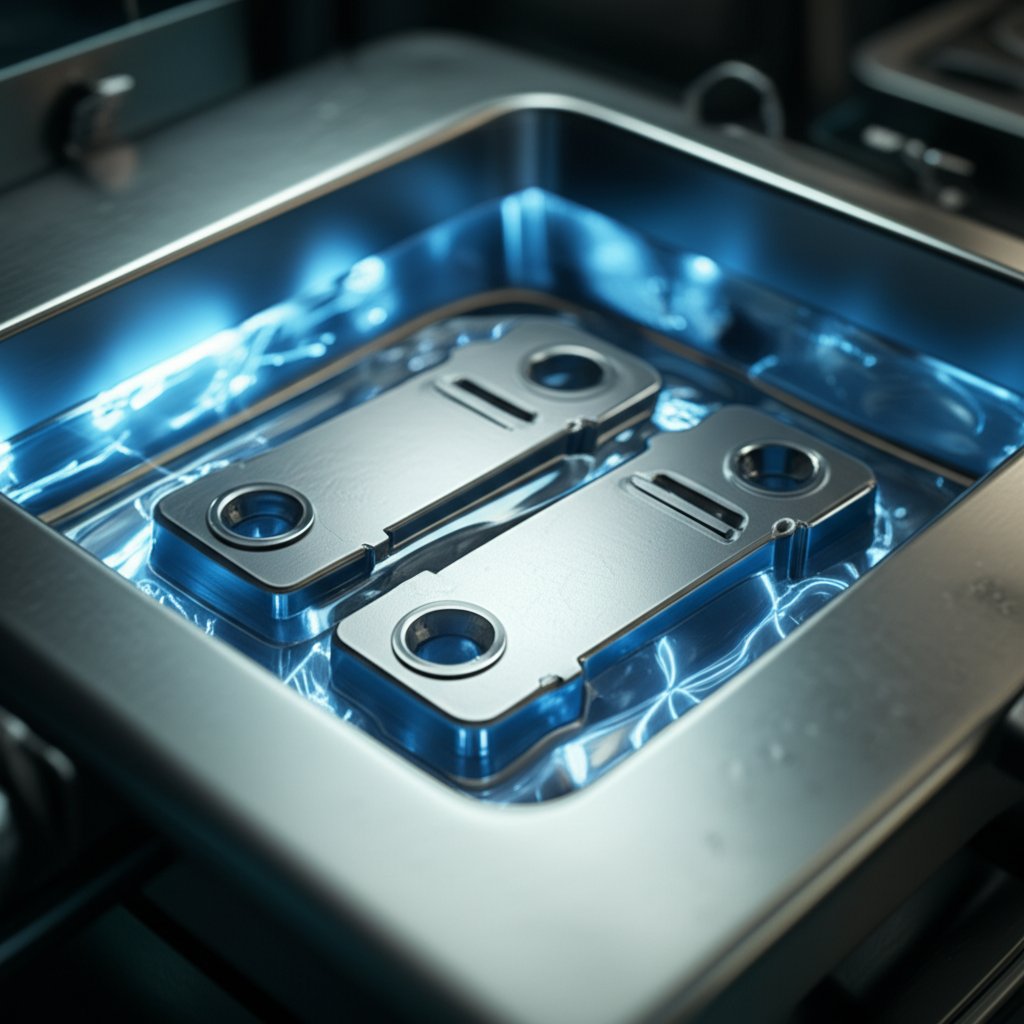

Imaginez de l'aluminium ordinaire plongé dans un bain spécial et relié à un courant électrique. Cela déclenche un processus appelé anodisation , où l'oxygène provenant de l'électrolyte se lie à la surface de l'aluminium, formant une couche d'oxyde microscopique organisée. Contrairement à la peinture ou au placage, qui se déposent sur le métal, cette couche fait partie intégrante de l'aluminium lui-même. Le résultat ? Une finition robuste, esthétique et durable.

Comment l'anodisation diffère de la peinture et du placage

| Méthode | Mode de formation de la couche | Épaisseur typique* | Durabilité |

|---|---|---|---|

| Anodisation | La couche d'oxyde se développe à partir de l'aluminium de base (intégrée, non appliquée) | 2,5–50,8 μm (0,0001–0,002 po) | Ne s'écaillera pas, ne se détachera pas et ne s'effeuillera pas ; résistance élevée à l'usure et à la corrosion |

| Peinture | Revêtement organique appliqué sur le dessus | Varie selon le type ; généralement plus épais que l'anodisation | Peut se fendre, rayer ou s'écailler ; réparable sur site |

| Plaquage | Couche métallique déposée à la surface (par exemple, nickel, chrome) | Varie selon le procédé | Peut s'écailler ou s'effriter ; peut offrir un aspect décoratif ou une résistance à la corrosion |

Ainsi, lors des comparaisons aluminium anodisé vs aluminium (ordinaire, non traité), vous remarquerez que le métal anodisé est plus robuste, plus attrayant et beaucoup plus résistant aux intempéries.

Utilisations courantes allant de l'électronique à l'architecture

Où trouve-t-on de l'aluminium anodisé dans la vie réelle ? La réponse : partout ! Son mélange unique de durabilité et de flexibilité design en fait un matériau incontournable pour :

- Ordinateurs portables, smartphones et boîtiers électroniques (pour la résistance aux rayures et l'esthétique)

- Panneaux architecturaux, murs-rideaux et façades de bâtiments (pour leur beauté et étanchéité aux intempéries)

- Garnitures automobiles, cadres de vélos et équipements extérieurs (pour la légèreté, la résistance et la protection contre la corrosion)

- Appareils de cuisine, ustensiles de cuisson et décoration intérieure (pour un nettoyage facile et une couleur durable)

En résumé, l'aluminium anodisé n'est pas qu'un revêtement : c'est une transformation qui libère de nouveaux niveaux de performance et de style, que ce soit pour des machines industrielles ou pour les appareils que vous avez dans votre poche.

Comment le procédé d'anodisation transforme l'aluminium en une surface durable et colorée

Que se passe-t-il pendant le processus d'anodisation ?

Vous êtes-vous déjà demandé comment anodiser l'aluminium pour qu'il devienne à la fois robuste et esthétique ? Le secret réside dans une transformation électrochimique effectuée étape par étape. Voici un aperçu simplifié du processus d'anodisation utilisé par les fabricants pour produire des éléments allant des panneaux architecturaux aux carrosseries de smartphones :

- Nettoyage et désoxydation :La pièce en aluminium est d'abord nettoyée dans un détergent alcalin chauffé (environ 63 °C) pour éliminer les huiles et les contaminants. Ensuite, elle est rincée puis souvent gravée dans un bain de soude caustique, ce qui confère à la surface un fini mat uniforme. Une étape de décapage suit dans une solution acide, permettant d'éliminer les particules indésirables d'alliage.

- Fixation (Montage sur barrette) La pièce propre est montée sur des barrettes afin d'assurer une connexion électrique solide et une exposition uniforme pendant l'anodisation.

- Anodisation dans un électrolyte acide L'aluminium monté sur barrettes est immergé dans un bain d'électrolyte acide — généralement de l'acide sulfurique à environ 15 % de concentration. Un courant continu (CC) est appliqué, l'aluminium servant d'anode (pôle positif) et la cuve de cathode (pôle négatif). C'est ainsi que provient le terme anodisation provient : la pièce devient l'anode.

- Formation des pores et croissance de l'oxyde Lorsque le courant circule, les ions négatifs d'oxygène (anions) provenant de l'électrolyte migrent vers la surface de l'aluminium et réagissent pour former une couche épaisse et poreuse d'oxyde d'aluminium. Au niveau microscopique, cet oxyde croît à la fois vers l'extérieur à partir de l'aluminium et légèrement vers l'intérieur, créant un réseau de pores verticaux pouvant ultérieurement accueillir des colorants ou agents de teinture.

- Coloration facultative : Si une couleur est souhaitée, la pièce est plongée dans un bain de teinture (offrant une large gamme de couleurs) ou placée dans une solution saline métallique pour une coloration électrolytique (comme le bronze ou le noir). Les colorants ou ions métalliques remplissent les pores ouverts de la couche d'oxyde, produisant des finitions vives et résistantes aux décolorations.

- Scellage : La dernière étape, essentielle, est le colmatage. La pièce est immergée dans de l'eau déionisée chaude ou dans un agent de scellement chimique, ce qui hydrate et ferme les pores, fixant ainsi la couleur et améliorant considérablement la résistance à la corrosion. Des pores non scellés peuvent entraîner des taches et une durabilité réduite.

La science derrière l'anodisation : comment fonctionne l'anodisation ?

Imaginez l'aluminium comme une toile vierge. Lorsque vous appliquez une tension dans le bain acide, les ions se mettent en mouvement : les ions négatifs d'oxygène (provenant de la solution) se dirigent vers l'aluminium chargé positivement, où ils se combinent pour former de l'oxyde d'aluminium (Al 2O 3). Cette couche d'oxyde est unique car elle ne se contente pas de recouvrir la surface — elle pousse à partir du métal de base lui-même. Le résultat ? Une surface dure et adhérente, intégrée à l'aluminium, et non un film distinct comme une peinture ou un revêtement.

Au niveau microscopique, la surface anodisée est parsemée de minuscules pores verticaux. Ces pores sont essentiels au procédé — ils rendent la surface réceptive aux colorants et permettent les couleurs vives et durables caractéristiques de l'aluminium anodisé. Une fois scellés, ces pores se ferment, rendant le fini très résistant à l'usure, à la corrosion et aux décolorations.

L'anodisation fait croître la couche protectrice directement à partir de l'aluminium lui-même, créant une surface dure et adhérente qui ne s'écaillera pas comme une peinture.

Pourquoi le contrôle du procédé est important : variables qui influencent le fini

La qualité et les caractéristiques du revêtement anodisé dépendent de plusieurs variables étroitement contrôlées :

- Densité de courant : Une densité de courant plus élevée augmente l'épaisseur de l'oxyde, mais une valeur trop élevée peut provoquer des brûlures ou des défauts.

- Composition de l'électrolyte : L'acide sulfurique est le plus courant, mais les acides chromique ou borique-sulfurique sont utilisés pour des applications spécifiques.

- Température: Les bains plus froids produisent généralement des revêtements plus denses et plus durs ; les bains plus chauds accélèrent le processus mais peuvent réduire la dureté.

- Temps : Un temps d'anodisation plus long augmente l'épaisseur de la couche et la profondeur de la couleur, mais un temps excessif peut entraîner des rendements décroissants.

L'ajustement de ces paramètres permet aux fabricants de régler le processus d'anodisation selon des besoins spécifiques — qu'il s'agisse d'une couche fine et décorative ou d'un fini industriel épais et résistant à l'usure. Par exemple, les revêtements anodisés typiques varient entre 8 et 16 μm, tandis que les finitions durcies peuvent atteindre jusqu'à 50 μm d'épaisseur.

Formation des pores, fixation du colorant et scellement : la touche finale

Une fois la couche d'oxyde formée, c'est sa porosité qui rend l'aluminium anodisé si polyvalent. Les pores ouverts absorbent profondément les colorants, produisant des couleurs qui ne s'écaillent ni ne s'effacent. L'étanchéification est la dernière étape — qu'elle se fasse à l'eau bouillante, à l'acétate de nickel ou par d'autres méthodes — pour fermer ces pores et finaliser la transformation.

Souhaitez-vous approfondir l'aspect technique de l'anodisation ? Découvrez les ressources du Aluminum Anodizers Council ou consultez les guides techniques de Bonnell Aluminum.

Maintenant que vous savez comment fonctionne le processus d'anodisation, voyons comment les différents types d'anodisation offrent des avantages spécifiques en termes de performances et d'apparence pour une large gamme d'applications.

Types d'anodisation

Type I, Type II et Type III : quelles sont les différences entre chaque type d'anodisation ?

En ce qui concerne la spécification de l'aluminium anodisé, il est essentiel de comprendre les principaux types d'anodisation est la clé pour obtenir le bon équilibre entre l'apparence, la durabilité et le coût. Que vous ayez besoin d'une finition anodisée transparente pour les finitions architecturales ou d'une surface d'aluminium anodisé dur pour les machines industrielles, chaque type offre des avantages uniques. Voici comment ils se comparent:

| Type | Cas d'utilisation typiques | Colorabilité | Résistance à l'usure | Performance contre la corrosion | Pratiques de scellement |

|---|---|---|---|---|---|

| Type I (acide chromique) | Aéronefs, assemblages sensibles, modification dimensionnelle minimale | Limité (généralement transparent anodisé) | Modéré | Bon pour les revêtements minces | Généralement scellés |

| Type II (acide sulfurique) | Produits de consommation, électronique | Excellent (finition anodisée claire ou teinte de nombreuses couleurs, y compris noire anodisée) | Bon | Bien, surtout quand c'est scellé. | Généralement scellés pour la conservation de la couleur et la résistance à la corrosion |

| Type III (Anodisation à couche dure ou à couche dure) | Parties d'usure lourde, industrielles, militaires, automobiles | Limité (habituellement gris foncé à noir anodisé) | Excellent (plus dur que l'acier à outils) | Supérieure, même dans des environnements difficiles | Souvent laissé non scellé pour résister à l'usure; peut être scellé au dichromate |

Quand chaque type d'anodisation est- il utile?

- Type I (acide chromique): Idéal pour les pièces aérospatiales ou délicates où une accumulation minimale de matériaux est requise et où le revêtement est généralement laissé anodisé. Idéal pour les assemblages où les tolérances sont très serrées.

- Type II (acide sulfurique): Le choix le plus courant pour les applications décoratives et générales d'aluminium anodisé transparent les cadres de fenêtres, les appareils électroniques ou les biens de consommation. Il est idéal pour une finition anodisée colorée ou transparente, avec une résistance modérée à l'usure et à la corrosion. Largement utilisé dans les applications architecturales et de conception.

- Type III (Anodisation à couche dure ou à couche dure): Utilisez-le pour les composants industriels, militaires ou automobiles qui exigent une durabilité maximale, une résistance à l'abrasion et une protection, tels que les cylindres hydrauliques, les engrenages ou les pièces d'armes à feu. La finition est généralement gris foncé à noir anodisé et est plus épaisse, plus dure et plus isolante que le type II. L'aluminium anodisé dur se trouve également dans les ustensiles de cuisine et les machines à haute performance.

Lors du choix d'un type d'anodisation, priorisez les exigences environnementales et d'usure avant la couleur ou la finition.

Spécification à la MIL-A-8625: Norme de l'industrie

Les ingénieurs et les acheteurs font souvent référence Les produits de base doivent être présentés dans les deux cas. lors de la rédaction des spécifications de l'aluminium anodisé. Cette spécification militaire largement adoptée décrit les exigences pour six types et deux classes d'anodisation. En pratique, la plupart des dessins commerciaux et industriels se réfèrent à:

- Type I (acide chromate), Type II (acide sulfurique), et TYPE III (couche dure/acide sulfurique à basse température)

- Classe 1 (non anodisé/anodisé clair) et Classe 2 (tint)

- Critères d'essai et d'acceptation pour le poids du revêtement, la résistance à la corrosion, l'apparence et l'adhérence

Par exemple, la spécification de Type II, Classe 1, aluminium anodisé transparent, selon MIL-A-8625 assure une finition anodisée transparente avec une durabilité prouvée. Si vous avez besoin d'une pièce de couleur, telle qu'une garniture architecturale anodisée noire, spécifiez Type II, classe 2, teinte en noir, conformément au MIL-A-8625. Pour une résistance maximale à l'usure et à la corrosion, appeler Type III, aluminium anodisé dur, selon MIL-A-8625. Toujours consulter la dernière norme ou consulter votre anodisateur pour le meilleur ajustement (Conseil des anodisants pour l'aluminium) .

Des exemples de sélection réels

- Pour les pièces de construction à motifs métalliques Type II, finition anodisée transparente pour un aspect métallique et brillant

- Machines à écrire ou à écrire Type II ou III, teint ou transparent, selon les besoins en matière d'usure/corrosion

- Machines et engins industriels: Aluminium anodisé dur de type III pour une ténacité maximale

Ensuite, nous verrons comment les choix de coloration et de scellement influencent davantage les performances et l'esthétique de vos pièces en aluminium anodisé.

Options de teinture et décisions de scellement durables

Méthodes de coloration : du transparent au noir, en passant par le champagne et au-delà

Lorsque vous choisissez l'aluminium anodisé, vous ne sélectionnez pas seulement un métal — vous optez pour une finition pouvant être aussi discrète ou marquée que votre conception l'exige. Mais comment passer de l'argent naturel à un aluminium anodisé noir , ou même à un aspect anodisé champagne doux ? Tout dépend de la méthode de coloration et de la manière dont la couche anodique est scellée.

Il existe trois principales méthodes pour colorer l'aluminium anodisé :

- Anodisation transparente : Aucun colorant n'est ajouté. L'éclat métallique naturel de l'aluminium transparaît, protégé par une couche d'oxyde transparente. Cette option est populaire pour les profilés architecturaux et les équipements électroniques où un aspect propre et moderne est privilégié.

- Teinture : Après anodisation, la couche d'oxyde poreuse est immergée dans un bain de teinture. Le colorant pénètre les pores, créant des couleurs vives sur l'aluminium anodisé — allant de l'or et du bronze au bleu, rouge et noir anodisé. Une fois scellées, ces couleurs sont fixées durablement, offrant à la fois beauté et résistance.

- Coloration électrolytique : Également appelée coloration en deux étapes, cette méthode dépose des sels métalliques (souvent de l'étain, du cobalt ou du nickel) dans la couche d'oxyde à l'aide d'un courant électrique. Le résultat ? Des teintes riches et résistantes à la décoloration, particulièrement dans la gamme allant du bronze au noir, ainsi que des finitions caractéristiques comme l'anodisation champagne. Ce procédé est souvent désigné par coloration électrolytique anodisé aluminium cathode ou anode car la pièce sert de cathode pendant la coloration.

Mais quelle méthode est la meilleure ? Cela dépend de vos besoins. La coloration par immersion offre la gamme la plus étendue de couleurs pour l'anodisation de l'aluminium, mais certaines teintes vives (comme le rouge et le bleu) sont plus sensibles au délavage sous l'effet des UV avec le temps. La coloration électrolytique, en revanche, assure une excellente stabilité aux UV — ce qui la rend idéale pour les applications extérieures ou architecturales où la solidité des couleurs est essentielle.

Options d'étanchéité : la clé de la durabilité et de la solidité des couleurs

Après la coloration, l'étape suivante cruciale est l'étanchéité. Pourquoi ? Parce que les pores de la couche anodisée sont ouverts — parfaits pour absorber les colorants, mais également vulnérables aux taches et à la corrosion s'ils ne sont pas scellés. L'étanchéité referme ces pores, fixe la couleur et maximise la résistance aux agressions extérieures.

Les méthodes d'étanchéité courantes incluent :

- Étanchéité à l'eau chaude : La méthode la plus traditionnelle. La pièce est immergée dans de l'eau déionisée portée presque à ébullition, ce qui transforme l'oxyde en oxyde d'aluminium hydraté (boehmite), lequel gonfle et referme les pores.

- Étanchéité à l'acétate de nickel : Un joint chimique qui fonctionne à des températures plus basses et qui est particulièrement efficace pour les finitions teintées, offrant une excellente protection contre la corrosion et une bonne rétention de la couleur.

- Scellement à froid : Utilise des produits chimiques spéciaux à température ambiante pour déposer des agents de remplissage dans les pores. Cette méthode est plus rapide et plus économe en énergie, mais peut offrir une durabilité légèrement moindre dans des environnements agressifs.

- Scellement par revêtement organique : Pour des applications nécessitant des propriétés supplémentaires en termes de résistance à l'usure ou d'aspect décoratif, une résine transparente ou un vernis peuvent être appliqués sur la surface anodisée.

La qualité du scellement fait toute la différence. Un aluminium anodisé non scellé ou mal scellé peut se décolorer, corroder ou perdre son éclat beaucoup plus rapidement, notamment dans des environnements extérieurs ou marins.

Guide de décision : Associer la couleur et le scellement à l'application

Vous ne savez pas quelle combinaison convient le mieux à votre projet ? Utilisez le tableau ci-dessous pour évaluer vos options en matière de couleur et de scellement selon l'utilisation et l'emplacement de votre aluminium anodisé. Nous avons également inclus des essais de vérification conformes aux normes industrielles, comme les Test d'étanchéité AAMA 611 et Test de frottement ASTM B 136 AAMA 611 — pour vous aider à obtenir un fini durable.

| Cas d'utilisation | Méthode de coloration | Méthode de scellement | Test recommandé |

|---|---|---|---|

| Décoration intérieure (meubles, équipements) | Teinture (gamme étendue de couleurs d'aluminium anodisé) | Eau chaude ou acétate de nickel | Test de frottement ASTM B 136 AAMA 611 |

| Architecture extérieure (façades, cadres de fenêtres) | Coloration électrolytique (anodisation champagne, aluminium anodisé noir) | Eau chaude ou acétate de nickel ; privilégier un joint de haute qualité | Essai d'étanchéité AAMA 611, ASTM B 117 pour la corrosion |

| Machines/Industriel (équipements, outils) | Coloration par teinture ou électrolytique (nuances généralement plus foncées pour la durabilité) | Acétate de nickel ou joint à froid (pour une meilleure efficacité) | ASTM B 136 AAMA 611, essai d'abrasion |

Pour les projets architecturaux, le AAMA 611 est la référence incontournable pour la spécification et les tests des finitions anodisées, incluant la qualité du joint et l'uniformité de la couleur.

La couleur la plus belle n'est pas toujours la plus durable ; la qualité du joint détermine souvent la performance à long terme.

En résumé, choisissez toujours vos couleurs d'anodisation de l'aluminium aluminium anodizing colors et la méthode de scellement en fonction des exigences de votre application. Si vous avez besoin d'une résistance à la décoloration pour un usage extérieur, la coloration électrolytique et un scellement rigoureux sont vos meilleures options. Pour les produits destinés à un usage intérieur, presque toutes les couleurs sont possibles — mais n'oubliez surtout pas le scellement ! Et n'oubliez pas que des essais comme le test de scellement AAMA 611 ou l'ASTM B 136 vous garantissent que le fini résistera à l'épreuve du temps.

Prêt à découvrir comment le choix de l'alliage et la conception peuvent encore influencer votre finition anodisée ? Explorons dans la section suivante comment obtenir une couleur et une qualité uniformes.

Choix des alliages et détails de conception qui influencent les résultats

Comment la composition de l'alliage affecte l'apparence anodisée

Vous êtes-vous déjà demandé pourquoi deux tôles d'aluminium anodisé peuvent présenter une apparence légèrement différente, même si elles étaient initialement « simplement en aluminium » ? Le secret réside dans la composition de l'alliage. Tous les aluminums ne se valent pas : chaque famille d'alliages contient des éléments différents qui influencent le fini anodisé final, la couleur et la résistance à la corrosion. Si vous visez un fini anodisé uniforme et de haute qualité, comprendre ces différences est essentiel.

| Série alliée | Éléments d'alliage principaux | Apparence anodisée typique | Consistance des couleurs | Remarques à l'attention des concepteurs |

|---|---|---|---|---|

| 1XXX | aluminium pur à 99 % ou plus | Transparent, mais tendre ; pas assez résistant pour la plupart des utilisations | Bon | Peut être anodisé, mais usage structurel limité |

| 2xxx | Cuivre | Teinte jaunâtre, moins protectrice | Les pauvres | Non recommandé pour les tôles d'aluminium anodisé où la couleur est critique ou pour une utilisation extérieure |

| 3xxx | D'autres produits | Fini gris ou brun | Difficile à assortir | Idéal pour les applications peintes, non anodisées |

| 4xxx | Silicium | Aspect gris foncé, terne | Les pauvres | Protecteur mais peu esthétique |

| 5xxx | Magnésium | Oxyde fort et transparent ; excellent pour la finition anodisée | Très bon | Préféré pour les tôles d'aluminium anodisées architecturales lorsque la qualité d'anodisation (AQ) est requise |

| 6xxx | Magnésium & Silicium | Finition claire, robuste et attrayante | Excellent | Courant pour les profilés et les tôles ; les 6063 (profilés) et 5005 (tôles) sont recommandés pour une meilleure correspondance des couleurs |

| 7xxx | Zinc | Transparent, mais peut virer au brun si la teneur en zinc est élevée | Variable | Peut convenir à certaines utilisations, mais vérifiez les décalages de couleur |

Pour la plupart des utilisations architecturales et exigeantes sur le plan esthétique, les alliages des séries 5xxx et 6xxx sont les meilleurs choix pour l'aluminium anodisé. Mais même au sein de ces familles, tous les alliages ne se valent pas — certains, comme les 5005 et 6063, sont désignés « Qualité d'anodisation (AQ) » et offrent la teinte la plus uniforme lorsqu'utilisés pour des tôles d'aluminium anodisées.

Conception pour une couleur et un brillant constants

Imaginez l'installation d'un mur en tôle d'aluminium anodisé, pour constater ensuite la présence de bandes de couleur subtiles ou de niveaux de brillance incompatibles. Comment éviter cela ? La régularité commence par un contrôle rigoureux de l'alliage, de l'état mécanique et même du lot de matière. Mélanger des alliages ou des états mécaniques — même s'ils appartiennent tous deux à la série 6xxx — peut entraîner des variations de couleur visibles après anodisation.

- Utilisez un seul alliage et un seul état mécanique par projet. Pour de meilleurs résultats, utilisez l'alliage 6063 pour les profilés et le 5005 pour les tôles planes en aluminium anodisé.

- Commandez toutes les pièces issues du même lot. Cela minimise les variations entre lots et permet d'obtenir un aspect uniforme de votre finition anodisée sur les grandes installations.

- Demandez des échantillons de gamme d'anodisation. Ces échantillons montrent la variation de couleur attendue et aident à fixer des attentes réalistes (notamment pour les finitions claires comme le champagne ou l'argent).

- Effectuez le pliage et le soudage avant l'anodisation. La formation post-anodisation peut provoquer des fissures dans la couche d'oxyde (« crazing »), tandis que les soudures peuvent entraîner une décoloration localisée.

Préparation de surface et uniformité du fini

Avant l'anodisation, l'état de surface de l'aluminium — qu'il soit brossé, poli, sablé ou simplement à l'état laminé — joue un rôle majeur sur l'aspect final. Une surface rugueuse ou inégale peut conduire à un fini anodisé tacheté, tandis qu'une préparation lisse et uniforme garantit une liaison homogène de la solution d'anodisation, assurant ainsi une couleur et un éclat constants.

Les méthodes courantes de préparation mécanique comprennent :

- Finition abrasive : Élimine la rugosité et les imperfections, créant un aspect mat ou satiné.

- Polissage : Procure un fini miroir très brillant — idéal pour les applications décoratives.

- Polissage : Produit un aspect allant du mat au brillant, selon le composé utilisé.

Pour une meilleure résistance à la corrosion, une faible rugosité de surface (inférieure à 24 RA) est idéale, car elle permet au revêtement anodisé de bien adhérer et d'être plus durable.

Conseils pratiques pour la conception de tôles et pièces en aluminium anodisé

- Précisez l'alliage exact et le revenu pour toutes les tôles et profilés en aluminium anodisé.

- Gardez tous les matériaux d'un projet dans le même lot afin de réduire les variations de couleur.

- Définissez la finition de surface souhaitée (mate, brossée, polie) avant l'anodisation.

- Indiquez les variations de couleur acceptables à l'aide d'échantillons de gamme, particulièrement pour les installations grandes et visibles.

- Effectuez tous les formages et soudures avant l'anodisation afin d'éviter des défauts sur le revêtement anodisé.

En portant attention au choix de l'alliage, à la préparation de surface et à la cohérence des lots, vous obtiendrez une finition en aluminium anodisé aussi belle que durable, que vous travailliez avec des tôles d'aluminium anodisé pour l'architecture ou des pièces de précision pour la fabrication. Ensuite, examinons les étapes du processus et les contrôles qualité qui garantissent que votre finition anodisée répond aux normes les plus élevées.

Étapes du processus avec recommandations sur le contrôle qualité et l'inspection pour l'aluminium anodisé

Du nettoyage à l'étanchéité : flux de travail anodisation étape par étape

Lorsque vous souhaitez garantir que vos produits en aluminium anodisé sont à la fois beaux et durables, il est essentiel de suivre un processus cohérent et axé sur la qualité. Vous demandez-vous ce qui se passe réellement entre l'aluminium brut et un fini anodisé parfait ? Voici un guide pratique, étape par étape, expliquant comment anodiser l'aluminium, de l'inspection initiale à l'emballage final, chaque étape étant conçue pour prévenir les défauts d'anodisation courants et assurer des résultats constants.

- Contrôle à l'entrée : Examiner toutes les pièces en aluminium afin de détecter d'éventuels défauts de surface, contaminations ou dommages mécaniques. Seuls les matériaux sans défaut passent à l'étape suivante, minimisant ainsi le risque d'imperfections dans le fini anodisé final.

- Nettoyage alcalin : Nettoyer les pièces dans une solution alcaline afin d'éliminer les huiles, la saleté et les résidus. Rincer abondamment à l'eau pour éviter tout transfert chimique.

- Gravure/Désoxydation (si nécessaire) : Immergez l'aluminium dans un bain de gravure — généralement alcalin — afin d'éliminer les oxydes et de créer une surface mate uniforme. Pour certains alliages, une étape de désoxydation dans une solution acide élimine les contaminants résiduels.

- Rinçages en cascade : Plusieurs rinçages à l'eau garantissent l'élimination complète des produits chimiques de nettoyage et de gravure, empêchant ainsi des réactions indésirables lors des étapes suivantes.

- Anodisation : Placez les pièces sur des supports en assurant un bon contact électrique. Immergez-les dans une cuve d'anodisation contenant un électrolyte contrôlé (souvent de l'acide sulfurique). Appliquez un courant continu à l'aide d'un équipement d'anodisation ; l'aluminium joue le rôle d'anode, et une cathode (souvent en acier inoxydable) boucle le circuit. Contrôlez soigneusement la tension, la densité de courant et la température du bain pour obtenir l'épaisseur et la qualité souhaitées de la couche d'oxyde.

- Rincage : Rincez immédiatement les pièces après anodisation afin d'éliminer les résidus acides présents à la surface.

- Coloration par teinture/électrolytique (facultatif) : Si une couleur est requise, plongez l'aluminium anodisé dans un bain de teinture ou une solution de coloration électrolytique. La couche d'oxyde poreuse absorbe les colorants ou les sels métalliques, produisant des couleurs vives et durables.

- Joint : Scellez la couche anodique en la plongeant dans de l'eau chaude ou une solution d'acétate de nickel. Cette étape hydrate et ferme les pores, fixant la couleur et maximisant la résistance à la corrosion.

- Rinçage final et séchage : Rincez soigneusement pour éliminer tout produit chimique résiduel, puis séchez complètement les pièces.

- Emballage : Protégez les pièces finies contre toute contamination ou dommage mécanique avant l'expédition ou le montage.

Contrôles qualité et critères d'acceptation

Une qualité constante ne se produit pas par hasard : elle est intégrée à chaque étape du processus. Voici une liste de contrôle qualité pour vous aider à surveiller et contrôler chaque phase, que vous utilisiez une machine d'anodisation en interne ou que vous collaboriez avec un fournisseur :

- Contrôle de la chimie du bain : Testez régulièrement et documentez la composition de l'électrolyte, le pH et les niveaux de contamination. Des bains hors spécifications peuvent provoquer des revêtements irréguliers ou des défauts d'anodisation.

- Journaux de température et de courant : Utilisez des commandes automatisées pour surveiller la température du réservoir, la tension et la densité de courant tout au long du processus. Les écarts peuvent affecter l'épaisseur du revêtement et la constance de la couleur.

- Contrôles de qualité d'étanchéité : Vérifiez l'efficacité de l'étanchéité selon les normes industrielles telles que AAMA 611 ou ASTM B 136 (résistance aux taches), qui évaluent la durabilité de la couche étanche.

- Mesure de l'épaisseur du revêtement : Mesurez l'épaisseur de la couche anodique en plusieurs points conformément à la norme EN ISO 2360 ou à des normes similaires. Pour les applications architecturales, l'épaisseur moyenne doit atteindre ou dépasser 16 à 20 μm, comme spécifié par les directives d'acceptation (Aluprof) .

- Inspection cosmétique : Inspectez chaque pièce sous un éclairage normalisé. Recherchez des taches, des piqûres, des rayures ou des variations de couleur. L'aspect acceptable doit être uniforme et sans défauts visibles à des distances de visionnement spécifiées (par exemple, 3 m pour une utilisation intérieure, 5 m pour une utilisation extérieure).

Inspection simple : Comment savoir si l'aluminium est anodisé

Vous ne savez pas si votre pièce est vraiment anodisée ? Voici quelques méthodes pratiques et non destructives pour distinguer l'aluminium anodisé des surfaces peintes ou plaquées :

| Test/Observation | Aluminium anodisé | Peinture/Plaqué |

|---|---|---|

| Structure visuelle des pores | Peut présenter une texture très fine et uniforme à la loupe ; la couleur est intégrée, non superposée | Généralement lisse ou présente des marques de brossage ; la couleur peut s'écailler ou s'effriter |

| Conductivité électrique | La surface est non conductrice (un isolant électrique) | Les surfaces peintes sont non conductrices ; les surfaces plaquées peuvent être conductrices selon le métal |

| Documentation | Doit inclure les détails du procédé d'anodisation, l'épaisseur et la méthode de colmatage | Les spécifications de peinture/plaquage font référence à des normes et méthodes d'essai différentes |

Pour les projets critiques, demandez toujours à votre fournisseur les documents relatifs au processus et les résultats des tests. Si vous devez vérifier l'épaisseur du revêtement ou la qualité de l'étanchéité, référez-vous à des normes reconnues telles que AAMA 611, ASTM B 136 ou EN ISO 2360 pour obtenir des directives.

un processus contrôlé et progressif, ainsi que des contrôles qualité rigoureux, constituent votre meilleure protection contre les défauts d'anodisation et les finitions incohérentes.

Que vous utilisiez un équipement d'anodisation avancé dans vos propres installations ou que vous collaboriez avec un anodiseur expérimenté, le respect de ces bonnes pratiques garantit que vos pièces en aluminium sont conçues pour durer. Ensuite, nous verrons comment peindre ou appliquer un revêtement sur des surfaces anodisées correctement—sans compromettre l'adhérence ni la durabilité.

Revêtement et peinture sur aluminium anodisé : la bonne méthode

Quand peindre de l'aluminium anodisé

Vous êtes-vous déjà demandé si peindre de l'aluminium anodisé était possible — ou même pratique ? Peut-être avez-vous un ancien cadre de fenêtre anodisé qui a pâli, ou souhaitez-vous adopter une nouvelle palette de couleurs sans remplacer le métal. peinture d'aluminium anodisé est difficile, mais c'est certainement réalisable avec la bonne approche. La clé réside dans le fait que la couche anodique est dure, chimiquement stable et beaucoup moins réceptive à la peinture que l'aluminium nu. Cela signifie que la préparation de surface est primordiale.

Préparation de surface favorisant l'adhérence

Imaginez que vous devez peindre une surface conçue pour résister à presque tout — c'est exactement ce à quoi vous êtes confronté avec l'aluminium anodisé. Pour obtenir un résultat durable et de longue durée revêtement en Aluminium , suivez ces étapes essentielles :

- Propreté : Commencez par dégraisser la surface. Utilisez un nettoyage au solvant ou un produit nettoyant émulsionnant pour éliminer les huiles, la saleté et toute autre contamination. Cela garantit qu'aucun élément ne viendra perturber l'adhérence (Guide de préparation de surface APCA) .

- Préparation abrasive légère ou chimique : Poncez la surface anodisée avec du papier abrasif de grain 320 ou 400 afin de la rugosifier et d'éliminer la couche d'oxyde brillante, ou utilisez une solution de gravure acide pour créer un profil adapté. Cette étape est cruciale — la peinture n'adhérera pas correctement à une finition anodisée lisse et non gravée.

- Élimination du bourrage (si nécessaire) : Après le ponçage ou la gravure, certains alliages peuvent développer un résidu sombre. Éliminez-le à l'aide d'une solution décapante, puis rincez abondamment et séchez.

- Appliquer un promoteur d'adhérence/primaire : Utilisez un primaire spécialement formulé pour l'aluminium ou les couches anodisées. Suivez la fiche technique du fabricant (TDS) concernant les temps d'application et de séchage. Cette étape comble l'écart entre la surface anodisée résistante et votre couche de finition.

- Application de la couche de finition : Appliquez la peinture ou la finition choisie conformément aux recommandations du fournisseur. Laissez durcir complètement selon les instructions du produit — ne précipitez pas cette étape.

- Test d'adhérence : Avant de mettre la pièce en service, vérifiez l'adhérence à l'aide d'un test en treillis ou au ruban adhésif, comme recommandé par le fournisseur de peinture. Si vous observez un décollement ou des écaillages, reprenez vos étapes de préparation.

Pour des instructions détaillées, consultez toujours les guides officiels de préparation et les fiches techniques des fabricants de peinture. Omettre ou précipiter l'une de ces étapes peut entraîner une défaillance prématurée — même la meilleure peinture n'adhérera pas sur une surface anodisée mal préparée.

Avantages et inconvénients: revêtement sur anodisé par rapport à l'aluminium nu

| Couche sur l'aluminium anodisé | Couche en aluminium nu | |

|---|---|---|

| Avantages |

|

|

| Inconvénients |

|

|

Alodine vs anodisation: lequel est le meilleur pour la peinture?

L'alodine (couche de conversion de chromate) offre une meilleure adhérence de la peinture et une meilleure conductivité électrique, tandis que l'anodisé offre une résistance et une durabilité maximales à la corrosion, mais il est plus difficile de la repeindre sans préparation spéciale.

Donc, alodine contre anodisation je suis désolé. Si la priorité de votre projet est l'adhérence de la peinture et la continuité électrique (comme la mise à la terre en électronique), l'alodine est souvent préférable. Pour une protection maximale contre la corrosion et une finition durable et colorée, l'anodisation est la solution idéale, bien que vous deviez suivre des étapes supplémentaires lors de la peinture de l'aluminium anodisé.

Les choses à faire et à ne pas faire et la vérification

- FAIRE nettoyer soigneusement et rugueusement la surface avant de préparer.

- FAIRE utiliser des amorces et des revêtements recommandés par le fabricant pour les surfaces en aluminium et anodisées.

- FAIRE tester l'adhérence avant la mise en service des pièces.

- Ne sautez l'étape de ponçage ou de gravure, c'est essentiel pour que la peinture s'accroche.

- Ne peindre sur des couches anodisées fortement corrodées ou décollantes; retirer et re-anoder ou dépouiller en métal nu selon les besoins.

- Ne assurez-vous que tous les revêtements sont compatiblesvérifiez la DST et, en cas de doute, consultez votre fournisseur.

Pour résumer, tu peux peindre de l'aluminium? qui a été anodisé? Oui, avec une préparation minutieuse, la bonne base et une approche méthodique. Que vous soyez en train de rafraîchir un vieux métal architectural ou de personnaliser une pièce, suivre ces étapes vous aidera à obtenir une finition qui a l'air superbe et qui dure. Ensuite, nous allons voir comment choisir un partenaire de fabrication capable de gérer à la fois les processus d'anodisation et les processus en aval pour vos projets critiques.

Comment choisir un partenaire d'anodisation et de fabrication pour des résultats de qualité

Ce qu'il faut évaluer chez un partenaire d'anodisation

Lorsque votre projet dépend des performances et de l'apparence de l'aluminium anodisé, le choix du bon partenaire est aussi important que la spécification de la finition elle-même. Imaginez que vous lanciez un nouveau composant automobile, un nouveau système architectural ou un nouveau boîtier électronique. Comment vous assurez-vous que votre fournisseur d'anodisation peut fournir une qualité constante, respecter des délais serrés et répondre à des besoins de fabrication complexes?

Commencez par vous demander: Le fournisseur offre- t- il plus que de l'anodisation? Les meilleures industries d'anodisation offrent aujourd'hui des services intégrés couvrant tout, de l'approvisionnement en matériaux et de l'usinage aux traitements de surface et à l'assemblage. Cette approche globale réduit le risque lié à plusieurs fournisseurs, rationalise le PPAP (processus d'approbation des pièces de production) et favorise la rapidité de lancement pour les acheteurs automobiles et industriels.

Signaux clés: qualité, capacité et certification

Voici une liste de contrôle pratique pour vous aider à comparer les options d'installation d'anodisation et à trouver la solution la plus adaptée à vos besoins:

| Fournisseur | CERTIFICATIONS | Retour sur investissement et capacité | Étendue des processus | Services à valeur ajoutée | Secteurs d'activité desservis |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automobile), ISO 9001 | Prototypage rapide, lots volumineux et de taille flexible | Traitement, estampage, anodisation personnalisée de l'aluminium, traitements de surface avancés, assemblage | Soutien complet au PPAP, rétroaction rapide du DFM (conception pour la fabrication), revêtement en aval, vérification de l'ajustement de l'assemblage | Automobiles, catégorie 1, industrie, électronique |

| Valence Surface Technologies | Les produits de base doivent être présentés dans un emballage de qualité supérieure. | Solutions intégrées pour l'aérospatiale et la défense; mise en avant de la durabilité | Anodisation (type II, III), placage, peinture, NDT, film chimique | Assurance qualité en cours et finale, documentation traçable | Aérospatiale, défense, spatial |

| Greystone | IATF 16949, ISO 9001, NADCAP | Présence mondiale, évolutivité pour les volumes élevés | Usinage, anodisation de type II/III, placage, passivation | Automatisation sur mesure, outillages internes, logistique mondiale | Automobile, industriel, médical, aérospatial |

| Accio | ISO 9001 | Projets sur mesure, petites et moyennes séries | Anodisation aluminium personnalisée, finitions spéciales | Correspondance des couleurs, innovation de processus, accent sur la durabilité | Grand public, électronique, médical, automobile |

Construire un flux de travail solide pour les demandes de devis et la préparation au PPAP

Évaluez des « anodiseurs près de chez moi » ou à l’échelle mondiale ? Prenez en compte ces meilleures pratiques pour vous assurer que votre fournisseur est prêt à répondre aux exigences de la fabrication moderne :

- L'importance des certifications : Recherchez l'IATF 16949 pour l'automobile, le NADCAP pour l'aérospatiale et l'ISO 9001 pour la gestion de la qualité générale. Ces certifications témoignent de systèmes QA solides et d'une discipline rigoureuse dans les processus.

- Intégration des processus : Les fournisseurs proposant usinage, anodisation de l'aluminium et revêtements en aval en interne peuvent mieux maîtriser la qualité, garantir l'ajustement des assemblages et accélérer les délais de livraison.

- PPAP et documentation : Pour les acheteurs du secteur automobile et industriel, une documentation complète au titre du PPAP ainsi qu'une traçabilité rigoureuse sont essentielles. Demandez des exemples de rapports d'inspection de première pièce (FAI) et des documents de validation des processus.

- Capacité et évolutivité : L'usine d'anodisation est-elle capable de gérer à la fois les prototypes et la production à grande échelle ? Une capacité flexible vous assure de ne pas dépasser les capacités de votre partenaire à mesure que votre entreprise se développe.

- Support technique : Un retour rapide sur l'analyse de la fabricabilité, des examens de conception et un soutien technique direct peuvent vous aider à éviter des erreurs coûteuses et à optimiser la facilité de fabrication.

- Responsabilité environnementale : Face à une surveillance réglementaire croissante, assurez-vous que votre fournisseur suit les meilleures pratiques en matière de traitement des eaux usées et d'utilisation des produits chimiques.

« Un partenaire véritablement fiable ne se contente pas de répondre à vos spécifications actuelles, il vous aide à anticiper les défis lorsque vous augmentez l'échelle de production, lancez de nouveaux produits ou pénétrez de nouveaux marchés. »

En résumé, le bon partenaire d'anodisation fait plus que simplement appliquer un fini : il devient une extension de vos équipes techniques et de votre chaîne d'approvisionnement. Que vous recherchiez des industriels de l'anodisation avec une portée mondiale ou des anodiseurs spécialisés près de chez moi, privilégiez les certifications reconnues, les services intégrés et un engagement fort envers le contrôle des processus. Cette approche garantit que vos pièces en aluminium anodisé répondent aux normes les plus élevées en matière de qualité, d'apparence et de durabilité, quelle que soit la sévérité de l'application.

Ensuite, nous conclurons par les points clés à retenir et vous orienterons vers des ressources fiables pour spécifier et approvisionner de l'aluminium anodisé en toute confiance.

Points clés à retenir et prochaines étapes

Points clés à retenir pour la spécification de l'aluminium anodisé

• L'aluminium anodisé n'est pas un revêtement appliqué en surface, mais une couche d'oxyde durable formée à partir du métal de base lui-même.

• La qualité de la fermeture du pore est souvent le facteur déterminant pour la résistance à la corrosion à long terme et la tenue des couleurs.

• Le choix du type d'anodisation (I, II ou III) dépend de l'environnement d'utilisation, des exigences en matière d'usure et de l'aspect souhaité.

• La constance dans l'alliage, la préparation de surface et le contrôle du processus est essentielle pour obtenir une finition uniforme sur des pièces ou des projets.

• Une communication claire du type, de la classe, de la couleur et de la méthode d'essai dans votre cahier des charges aide votre anodiseur à fournir des résultats conformes aux attentes.

Normes fiables et liens de référence

Si vous êtes prêt à définir l'aluminium anodisé pour votre prochain projet ou si vous souhaitez en savoir plus sur ce qu'est l'anodisation et comment garantir les meilleurs résultats, commencez par ces ressources d'expert :

- Conseil des anodiseurs d'aluminium (AAC) – Meilleures pratiques de l'industrie, guides techniques et annuaire pour comprendre ce qu'est un anodiseur et choisir le bon partenaire.

- AAC Spécification de l'aluminium anodisé – Guide approfondi sur les types de finition, les méthodes de coloration et les options de scellement pour chaque application.

- Guide de référence sur l'anodisation – Analyses techniques complètes, conseils pour le choix des alliages et éléments essentiels de contrôle du processus.

- AAMA 611 – La norme de référence pour la qualité des finitions d'aluminium anodisé en architecture et les tests de scellement.

- ASTM B 680 – Méthode normalisée d'essai pour la qualité de scellement des revêtements anodiques sur aluminium.

Étapes suivantes pour les prototypes et la production

Vous demandez-vous quel est le rôle d'un anodiseur dans la réussite de votre projet ? Cela va au-delà du simple fait de faire fonctionner une cuve : votre anodiseur devient un partenaire clé pour le contrôle du processus, la documentation et la qualité de la finition. Pour de meilleurs résultats, fournissez une spécification préliminaire indiquant clairement :

- Le type d'anodisation (par exemple, Type II ou Type III)

- La classe (incolore/transparent ou coloré/teinté)

- La couleur et la brillance souhaitées (y compris des échantillons de référence si nécessaire)

- La qualité d'étanchéité et la méthode de vérification (AAMA 611, ASTM B 136, etc.)

Si vous avez besoin d'un accompagnement complet — allant de la prototypage rapide et du choix de l'alliage à la finition avancée en aluminium anodisé et à l'assemblage — envisagez de collaborer avec un partenaire capable de maîtriser l'ensemble du processus. Shaoyi en est un exemple, offrant une qualité certifiée IATF 16949, une fabrication intégrée et des délais rapides pour les constructeurs automobiles et leurs fournisseurs de niveau 1. Leurs compétences s'étendent de la conception initiale à l'assemblage final, réduisant ainsi les délais et les risques liés aux fournisseurs pour vos projets les plus critiques.

Avant de lancer la production en série, demandez un échantillon pilote et un audit des capacités. Cela permet non seulement de vérifier que vos exigences sont respectées, mais aussi de comprendre comment votre anodiseur gérera le contrôle des processus, les contrôles qualité et la documentation. Un partenariat solide garantit que la finition de votre aluminium anodisé répond aux spécifications—qu'il s'agisse d'un prototype unique ou d'une production à l'échelle mondiale.

Prêt à franchir la prochaine étape ? Contactez un anodiseur qualifié, partagez votre projet de cahier des charges et utilisez les ressources ci-dessus pour vous assurer que vos produits en aluminium anodisé se démarquent par leurs performances et leur apparence.

Questions fréquemment posées sur l'aluminium anodisé

1. Quelle est la différence entre l'aluminium et l'aluminium anodisé ?

L'aluminium est un métal brut, tandis que l'aluminium anodisé a subi un procédé électrochimique qui crée une couche d'oxyde résistante à la surface. Cette couche améliore la résistance à la corrosion, la durabilité à l'usure et permet des finitions colorées qui ne s'écailleront ni ne se détacheront.

2. L'aluminium anodisé est-il sans danger pour les ustensiles de cuisine et le contact avec les aliments ?

Oui, l'aluminium anodisé est sans danger pour les ustensiles de cuisine, car le processus d'anodisation scelle le métal, empêchant toute migration et rendant la surface non réactive. C'est pourquoi il est couramment utilisé pour les casseroles, poêles et outils de cuisine.

3. Comment savoir si un aluminium est anodisé ?

Vous pouvez identifier l'aluminium anodisé à son fini uniforme et métallique, ainsi qu'à sa résistance aux rayures ou aux écaillages. Contrairement à la peinture, la couleur fait partie intégrante de la surface. La documentation ou les registres du fournisseur indiquent souvent si une pièce est anodisée.

4. Peut-on peindre ou appliquer un revêtement sur de l'aluminium anodisé ?

Oui, il est possible de peindre de l'aluminium anodisé, mais cela nécessite un nettoyage approfondi et une préparation de surface adéquate. Poncer ou graver la surface, appliquer un apprêt compatible et suivre les recommandations du fournisseur sont essentiels pour assurer une bonne adhérence.

5. Que faut-il prendre en compte lors du choix d'un fournisseur d'anodisation ?

Recherchez des fournisseurs disposant de certifications pertinentes (comme l'IATF 16949 pour l'automobile), de services intégrés tels que l'usinage et l'assemblage, ainsi que d'un historique de qualité. Des entreprises comme Shaoyi offrent un contrôle complet du processus, la réalisation rapide de prototypes et une documentation solide pour des applications exigeantes.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —