Vers la précision : qu'est-ce qu'un outil d'ébarbage en fonderie sous pression ?

TL ;DR

Une matrice de découpe est un outil en acier trempé utilisé dans une presse de découpage pour couper avec précision l'excès de matière, tel que les bavures, les canaux d'injection et les dépassements, sur une pièce moulée sous pression. Ce processus automatisé constitue une étape essentielle de finition qui garantit une qualité constante des pièces, réduit considérablement les coûts de main-d'œuvre manuelle et augmente l'efficacité globale de la production.

Qu'est-ce qu'une matrice de découpe et quel est son rôle fondamental ?

Dans le monde du moulage sous pression, fabriquer une pièce parfaitement formée n'est qu'une partie du travail. Une fois qu'un composant est éjecté de la machine de moulage, il reste attaché à un réseau de métal excédentaire qui doit être éliminé. C'est là que la matrice de découpe joue son rôle essentiel. Une matrice de découpe est un outil spécialisé et robuste, généralement fabriqué en acier trempé, conçu pour cisailler ou couper cette matière indésirable avec une grande précision. Elle constitue la touche finale qui achève le processus de moulage sous pression, transformant une pièce brute en une forme quasi définitive prête pour les étapes suivantes.

Le processus, appelé détourage, intervient immédiatement après que la pièce a été coulée et refroidie. Le composant moulé, accompagné de son métal excédentaire, est placé dans une presse de détourage hydraulique ou mécanique équipée d'un outil de détourage. La presse rapproche les deux moitiés de l'outil, dont les bords tranchants et trempés coupent précisément le matériau indésirable. Cette méthode contraste fortement avec la finition manuelle, qui implique souvent l'utilisation de lime, meuleuses ou ponceuses. Bien que l'ébavurage manuel puisse être efficace pour des petites séries ou des prototypes, il est intensif en main-d'œuvre et peut entraîner des incohérences entre les pièces, comme le soulignent des experts de Kinetic Die Casting .

La fonction principale d'un outil de détourage est d'éliminer proprement les types spécifiques de métal excédentaire inhérents au procédé de moulage sous pression. Comprendre ces matériaux met en évidence l'importance de cet outil :

- Matière excédentaire (flash) : C'est la fine feuille métallique, semblable à du papier, qui se forme lorsque le métal en fusion s'échappe entre les deux moitiés du moule de moulage sous pression. Elle est souvent tranchante et doit être retirée pour des raisons de sécurité et de fonctionnalité de la pièce.

- Canal d'injection : Ce sont les canaux par lesquels le métal en fusion circule depuis le système d'injection pour remplir les cavités du moule. Le métal solidifié dans ces canaux doit être détaché de la pièce finale.

- Évacuations : Ce sont de petits réservoirs ou poches intégrés au moule afin d'aider à réguler la pression et garantir que la cavité du moule soit complètement remplie de métal, évitant ainsi les défauts. Comme pour les canaux d'injection, le métal solidifié dans ces débordements doit être éliminé.

En automatisant le retrait de ces éléments, la matrice de découpe assure que chaque pièce est finie selon la même spécification, un niveau de cohérence difficile à atteindre manuellement. Cette précision est particulièrement cruciale pour les pièces complexes ou celles ayant des tolérances strictes.

Conception, types et complexité de la matrice de découpe

Les matrices de découpe ne sont pas une solution universelle ; leur conception et leur complexité dépendent de la géométrie de la pièce qu'elles doivent finir. Une matrice de découpe doit parfaitement refléter la configuration du moule de fonderie sous pression afin de garantir une coupe précise. Comme l'explique l'équipe de R&S Design , certaines matrices de découpe exigent autant de soin dans leur conception que les outils de moulage eux-mêmes. L'investissement dans une matrice de découpe bien conçue, fabriquée à partir de matériaux de haute qualité, prolonge sa durée de vie utile et évite des remplacements coûteux.

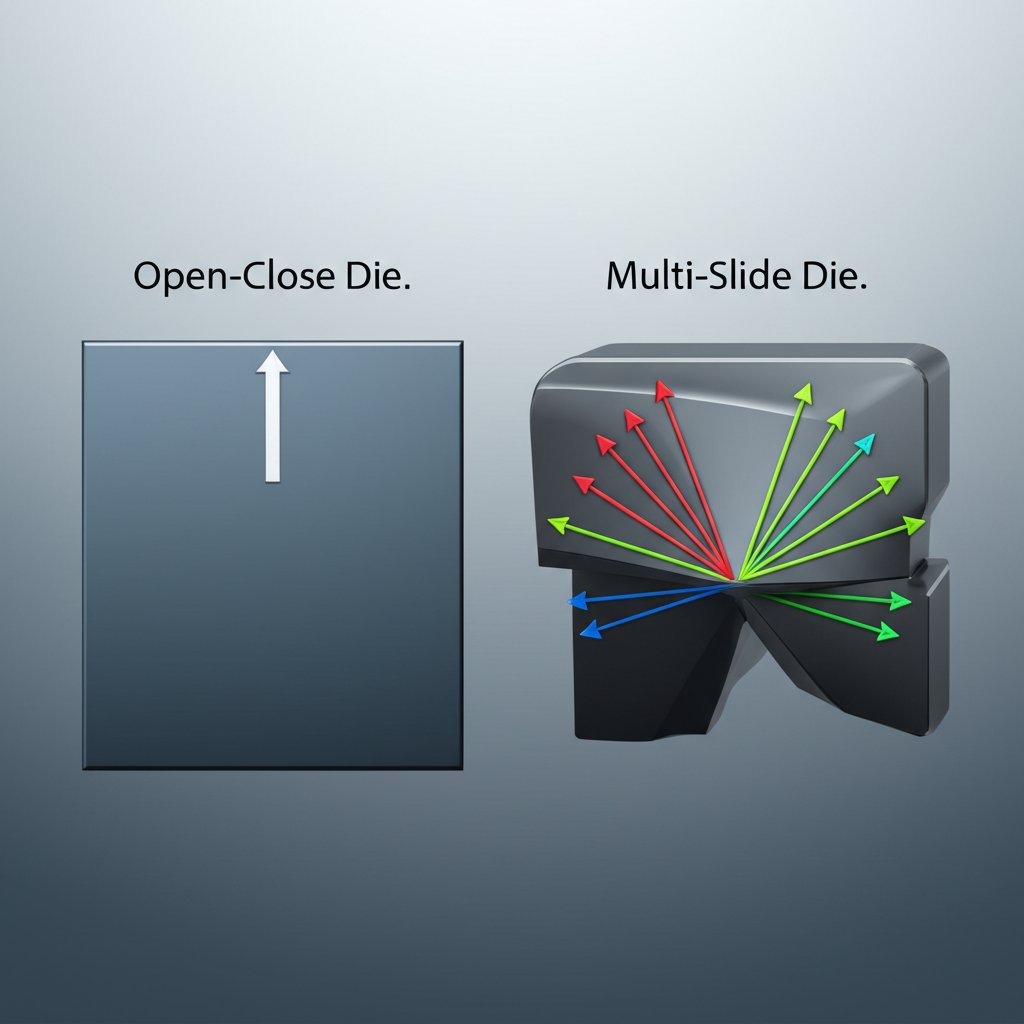

La complexité d'une matrice de découpe peut varier depuis un outil simple en deux pièces jusqu'à une machine sophistiquée à plusieurs axes. Pour des pièces présentant une ligne de joint plane et sans sous-dépouilles, une matrice basique d'ouverture et de fermeture est souvent suffisante. Ce type de matrice fonctionne selon un mouvement vertical simple de presse. Toutefois, pour des composants plus complexes, la matrice de découpe peut intégrer des chariots, des cames ou des vérins hydrauliques afin d'éliminer les bavures selon différents angles et sur des détails internes. Dans certains cas, des matrices de découpe multipostes sont utilisées pour effectuer des opérations successives de découpe sur une même pièce.

Atteindre la précision requise pour la fabrication moderne, notamment dans des secteurs comme l'automobile, dépend d'une conception experte des outillages et de processus de production robustes. Par exemple, les entreprises spécialisées dans les composants haute performance utilisent une conception interne de matrices et un contrôle qualité rigoureux pour produire des pièces conçues avec précision, conformes à des normes strictes telles que l'IATF16949. Cela illustre le lien entre l'outillage avancé et la qualité finale des pièces. Le choix entre une matrice de découpe simple et une matrice de découpe complexe se résume souvent à un compromis entre coût initial et efficacité à long terme, comme illustré ci-dessous.

| Facteur | Matrice de découpe simple | Matrice de découpe complexe |

|---|---|---|

| Géométrie de la pièce | Formes simples, plates, sans sous-dépouilles | Formes complexes, sous-dépouilles, caractéristiques internes |

| Mécanisme de la matrice | Fonction basique d'ouverture et de fermeture | Peut inclure des chariots, des cames ou des actionneurs hydrauliques |

| Coût initial | Inférieur | Plus élevé |

| Temps de cycle | Rapide pour les pièces simples | Plus lent par cycle, mais effectue plusieurs opérations simultanément |

| Cas d'utilisation idéal | Production à grand volume de composants simples | Pièces complexes pour lesquelles le détourage manuel est impraticable ou incohérent |

En outre, une matrice de détourage devient essentielle dans des conditions spécifiques. Selon Magic Precision , une matrice de détourage est particulièrement nécessaire lorsque les canaux d'injection sont très résistants et difficiles à rompre manuellement, ou lorsqu'ils se situent près du centre de la pièce, où un retrait manuel pourrait endommager le composant lui-même.

Les avantages stratégiques : l'impact des matrices de détourage sur les coûts, la qualité et l'efficacité

Investir dans une matrice de détourage est une décision stratégique qui offre des retours significatifs en termes de coûts, de qualité et d'efficacité. Bien qu'elle représente un coût initial de fabrication d'outillage, les économies à long terme et les améliorations compensent souvent largement ce coût initial, en particulier pour les productions à grand volume. L'avantage principal réside dans sa capacité à remplacer une main-d'œuvre manuelle incohérente et chronophage par un processus automatisé rapide, reproductible et précis.

L'amélioration de la qualité est l'un des avantages les plus convaincants. Une tronçonneuse coupe proprement et de manière constante les bavures et les canaux de coulée, laissant un bord lisse conforme à des tolérances strictes. Cette régularité pièce après pièce est cruciale pour les composants devant s'assembler dans des ensembles plus grands. Le déburrage manuel, en revanche, est sujet à des erreurs humaines et des variations, ce qui peut entraîner un taux plus élevé de pièces rejetées ou mises au rebut. Une tronçonneuse bien conçue, comme celles décrites par Shamrock Industries , est généralement fabriquée avec un équipement d'outillage de classe 'A' afin d'assurer les meilleures performances et une longue durée de vie.

L'impact sur l'efficacité et le coût de production est tout aussi significatif. Une presse de découpe peut effectuer des cycles en quelques secondes, bien plus rapidement que tout processus manuel. Cette rapidité permet à l'opération de découpe de suivre le rythme de la machine de moulage sous pression, évitant ainsi les goulots d'étranglement dans la chaîne de production et augmentant le rendement global. Les principaux avantages peuvent être résumés comme suit :

- Économies de coûts : Réduit considérablement le besoin de main-d'œuvre manuelle pour l'ébavurage et la finition. Il minimise également les déchets de matériaux en réduisant le nombre de pièces rejetées, ce qui abaisse le coût par pièce.

- Qualité améliorée : Assure une suppression précise et répétable des bavures pour une cohérence supérieure d'une pièce à l'autre et une meilleure précision dimensionnelle. Cela conduit à des produits finaux mieux ajustés et plus fiables.

- Augmentation du débit : Le temps de cycle rapide d'une presse de découpe est nettement plus rapide que la finition manuelle, permettant des volumes de production plus élevés et une livraison accélérée au client.

- Sécurité améliorée : L'automatisation du retrait des bavures tranchantes et des canaux d'injection réduit le risque de coupures et de blessures pour les travailleurs qui devraient autrement manipuler les pièces manuellement.

En définitive, une matrice de découpe est un outil ajoutant de la valeur. Pour toute entreprise impliquée dans la fonderie sous pression à volume moyen ou élevé, elle transforme une étape de finition nécessaire, potentiellement bloquante, en une phase optimisée, rentable et améliorant la qualité du processus de fabrication.

De la pièce brute moulée à la pièce finie

Une matrice de découpe est bien plus qu'un simple outil de coupe ; c'est un élément crucial d'ingénierie qui comble l'écart entre la sortie brute d'une machine de moulage sous pression et un composant fini de précision. En offrant une méthode de retrait du matériau excédentaire rapide, constante et précise, elle répond directement aux facteurs fondamentaux de fabrication que sont la qualité, le coût et la rapidité. Bien que les méthodes manuelles aient leur place dans la prototypie ou pour de très petites séries, la matrice de découpe est indispensable pour atteindre l'échelle et la régularité exigées par l'industrie moderne. Comprendre sa fonction, sa conception et ses avantages stratégiques est essentiel pour apprécier pleinement son rôle vital dans l'écosystème du moulage sous pression.

Questions fréquemment posées

1. Quel est le processus de découpe en moulage sous pression ?

Le démolissage en fonderie sous pression est le processus d'élimination du matériau excédentaire indésirable — notamment les canaux de coulée, les dépassements et les bavures — sur une pièce moulée. Cette opération s'effectue généralement à l'aide d'un outillage de découpe en acier trempé installé dans une presse hydraulique ou mécanique. La pièce moulée est placée dans l'outil, puis la presse actionne les arêtes de coupe de l'outil, qui tranchent proprement et précisément l'excédent de matière.

2. Quels sont les deux principaux types de fonderie sous pression ?

Les deux types principaux de fonderie sous pression sont la fonderie sous pression à chambre chaude et la fonderie sous pression à chambre froide. La fonderie à chambre chaude est utilisée pour les alliages à bas point de fusion, comme le zinc et le magnésium, où le mécanisme d'injection est immergé directement dans le bain de métal fondu. La fonderie à chambre froide est utilisée pour les alliages à haut point de fusion, tels que l'aluminium, où le métal fondu est versé à la louche dans une chambre d'injection « froide » pour chaque injection, afin d'éviter d'endommager la machine.

3. Existe-t-il différents types de moules utilisés en fabrication ?

Oui, dans le vaste domaine de la fabrication, les matrices sont des outils utilisés pour découper ou façonner des matériaux. Les deux grandes catégories sont les matrices de coupe et les matrices de formage. Les matrices de coupe, comme une matrice de finition ou une matrice d'emboutissage, cisaillent le matériau. Les matrices de formage, telles que les matrices de pliage ou d'emboutissage, modifient la forme du matériau sans enlever de matière. La conception et la fonction spécifiques dépendent entièrement du procédé de fabrication et du résultat souhaité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —