Comprendre les systèmes de moules unitaires en fonderie sous pression

TL ;DR

Les systèmes d'unités de moule en fonderie sous pression représentent une stratégie d'outillage très efficace et rentable. Ils se composent d'un cadre principal de moule standardisé, souvent appelé support d'unité, qui reste fixé dans la machine de moulage, et de petits inserts interchangeables de cavité spécifiques à chaque pièce. Cette approche modulaire est idéale pour la production de pièces de petite à moyenne taille aux géométries simples, en volumes faibles à moyens. Les principaux avantages sont une réduction significative des coûts d'outillage et des temps de préparation plus rapides par rapport au développement d'un moule complet et sur mesure pour chaque composant.

Qu'est-ce qu'un système d'unité de moule en fonderie sous pression ?

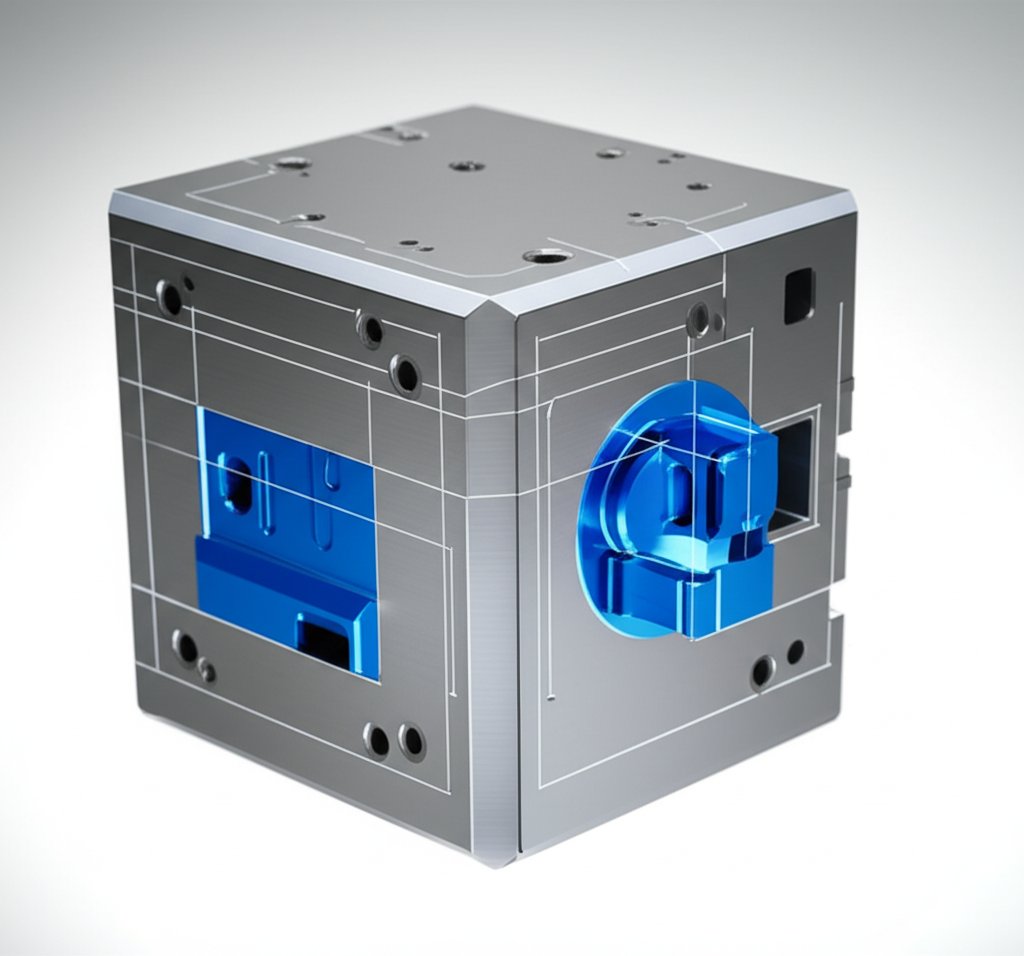

Un système à blocs modulaires est un type spécialisé d'outillage de production utilisé dans le moulage sous pression. Le concept principal repose sur un support maître ou cadre appartenant au fondeur, conçu pour accueillir des inserts plus petits et fabriqués sur mesure. Ces inserts, parfois appelés blocs de cavité ou simplement blocs modulaires, contiennent la géométrie réelle de la pièce. Alors que le support important et normalisé reste fixé dans la machine de moulage, les inserts plus petits peuvent être rapidement et facilement remplacés afin de produire différentes pièces. Cette modularité constitue la caractéristique fondamentale du système.

Cette approche se distingue nettement d'un moule traditionnel ou « complet », qui est un outil entièrement autonome conçu spécifiquement pour une pièce unique ou une famille de pièces. Un moule complet intègre la cavité, le système d'éjection, les canaux de refroidissement et tous les autres composants en un seul ensemble dédié. Bien qu'il offre un contrôle et une efficacité maximum pour des pièces complexes ou des productions à grand volume, la fabrication d'un moule complet représente un investissement important en temps et en argent. Les systèmes de moules unitaires ont été développés afin de proposer une alternative plus économique pour des scénarios de production spécifiques.

Le principal avantage de ce système réside dans la réduction de l'investissement en outillage. Puisque le client doit uniquement acheter l'insert de cavité, relativement petit, le coût initial peut représenter une fraction de celui d'une matrice complète. Cela en fait une option attrayante pour les startups, les projets aux budgets limités, ou pour la production d'une grande variété de petits composants sans devoir commander un outil dédié pour chacun. Le fondeur absorbe le coût du porte-outil universel de grande taille, répartissant ainsi ses frais sur plusieurs clients et projets.

Pour mieux comprendre la distinction, considérez la comparaison suivante :

- Matrice complète : Un outil entièrement personnalisé et autonome. Il est conçu et fabriqué pour une pièce spécifique, offrant des performances optimales pour des géométries complexes et une production à grand volume. Il représente un investissement initial plus élevé.

- Système de matrice unitaire : Un cadre standardisé (support) avec un insert personnalisé et remplaçable (cavité). Il convient particulièrement aux pièces plus petites, moins complexes et à faible volume de production, offrant des économies de coûts importantes et des changements plus rapides.

Ce système rend effectivement le moulage sous pression accessible pour des composants qui, autrement, seraient trop coûteux à produire par cette méthode. En standardisant la partie la plus coûteuse de l'outillage — le support — les fondeurs peuvent proposer une solution souple et abordable pour les applications adaptées.

Composants principaux et principe de fonctionnement

Un système de moule unitaire fonctionne grâce à l'interaction de plusieurs composants clés, chacun ayant un rôle spécifique. Bien que les conceptions puissent varier, les éléments fondamentaux travaillent ensemble pour former un ensemble d'outillage efficace et interchangeable. Les composants principaux incluent le support unitaire, l'insert de cavité, ainsi que les systèmes associés d'éjection et d'alignement.

La Support unitaire (également connu sous le nom de bloc support ou cadre principal) est la pièce la plus grande et la plus critique du système. Généralement propriété du fondeur, il s'agit d'un cadre robuste et standardisé usiné dans un acier durable tel que l'acier 4140. Ce support intègre les éléments d'alignement, tels que les broches et douilles de guidage, et souvent la mécanique principale du système d'éjection. Il est conçu pour s'adapter à une machine de moulage spécifique et reste en place pendant les cycles de production, y compris lors des changements de pièce.

La Insert de cavité (ou outil unitaire) est la partie de l'outil appartenant au client. Il s'agit d'un bloc usiné sur mesure qui contient l'espace négatif de la pièce, ou cavité, ainsi que les canaux de coulée et les systèmes de ventilation nécessaires à l'écoulement du métal en fusion. Pour résister aux contraintes thermiques et de pression du moulage sous pression, ces inserts sont fabriqués en acier outil de haute qualité, traité thermiquement, le plus souvent de type H-13. Selon les informations fournies par General Die Casters , quelques dimensions standard d'outils unitaires incluent 10”x12”, 12”x14” et 15”x18”.

Les autres composants essentiels qui complètent le système sont notamment :

- Plaque et broches d'éjection : Ce système a pour fonction d'expulser la pièce solidifiée de l'insert de cavité après chaque cycle. Bien que la plaque d'éjection principale puisse faire partie du porte-outil, les emplacements spécifiques des broches sont intégrés à l'insert de cavité sur mesure.

- Goupilles de guidage et bagues : Ils garantissent un alignement précis entre les deux moitiés de la matrice (côté couvercle et côté éjection) lors de la fermeture, ce qui est essentiel pour produire des pièces précises et éviter d'endommager l'outillage.

- Manchon d'entrée : Cette pièce trempée dirige l'écoulement du métal en fusion depuis la buse de la machine vers le système de canaux dans l'insert de cavité.

- Lignes de refroidissement : Des canaux situés dans le porte-outil et parfois dans l'insert permettent la circulation d'un fluide (comme de l'eau ou de l'huile) afin de réguler la température de la matrice, ce qui est crucial pour maîtriser la solidification, la durée du cycle et la qualité des pièces.

Le principe de fonctionnement est simple et efficace. Pour passer à la production d'une pièce à une autre, un technicien desserre l'insert de cavité ancien du porte-équipage, le retire et installe le nouvel insert. Comme le bloc porteur massif n'a pas besoin d'être retiré de la machine de moulage, ce processus est nettement plus rapide que le remplacement d'un outillage complet, qui peut peser plusieurs milliers de livres. Ce changement rapide réduit au minimum les temps d'arrêt de la machine et rend économiquement viable la production de petites séries de pièces différentes.

Principaux avantages et limites des outillages unitaires

Les systèmes d'outillages unitaires offrent un ensemble d'avantages intéressants, mais ils présentent également des limitations inhérentes. Comprendre cet équilibre est essentiel pour que les concepteurs et ingénieurs déterminent si cette stratégie d'outillage convient à leur projet. La décision dépend principalement des compromis entre coût, rapidité, complexité des pièces et volume de production.

L'avantage le plus significatif est la réduction drastique des coûts d'outillage. Comme détaillé dans un guide par A&B Die Casting , un moule unitaire est un outil de production à moindre coût, car le client paie uniquement pour l'unité de cavité remplaçable, et non pour l'ensemble du bâti standardisé. Cela peut entraîner des économies importantes par rapport à un moule complet, ce qui en fait un excellent choix pour les projets aux budgets serrés. Un autre avantage clé est la rapidité, tant au niveau de la fabrication de l'outillage que de la configuration de la production. Étant donné que le porte-moule existe déjà, seul l'insert plus petit doit être fabriqué, ce qui réduit les délais. En outre, le remplacement des inserts est beaucoup plus rapide que celui d'un moule complet, réduisant ainsi les temps d'arrêt des machines entre les séries.

Cependant, ces avantages s'accompagnent de limitations notables. Les matrices unitaires conviennent mieux aux pièces plus petites et plus simples. La nature standardisée du porte-outil restreint l'espace disponible, limitant la taille des pièces et la complexité des caractéristiques. Par exemple, l'utilisation de plusieurs chariots d'âme mobiles ou de chariots complexes — utilisés pour créer des sous-dépouilles ou des caractéristiques internes — est souvent limitée. Un guide complet établi par Chicago White Metal Casting indique que les matrices unitaires sont le plus appropriées pour des conceptions moins complexes et des volumes annuels plus faibles, précisément pour cette raison. Elles ne conviennent généralement pas aux composants structurels de grande taille ou aux pièces nécessitant des actions complexes de chariotage.

Le tableau ci-dessous résume les principales différences entre un système de matrice unitaire et une matrice complète :

| Facteur | Système de matrice unitaire | Matrice complète |

|---|---|---|

| Coût d'outillage | Faible à modéré (le client achète uniquement l'insert) | Élevé (le client achète tout l'outil sur mesure) |

| Temps de montage | Rapide (changement rapide des inserts) | Lent (nécessite le retrait de toute la matrice) |

| Complexité des pièces | Limité (meilleur pour les géométries simples, peu de tiroirs) | Élevé (peut accueillir des géométries complexes et plusieurs tiroirs) |

| Volume de production | Idéal pour les faibles à moyens volumes | Idéal pour les grands volumes |

| Taille de la pièce | Limité aux pièces de petite et moyenne taille | Peut accueillir des pièces allant de petite à très grande taille |

En définitive, le choix d'une matrice unitaire est une décision stratégique. Pour un concepteur disposant d'une pièce petite et simple avec une prévision de production modeste, elle offre un accès abordable au monde de qualité de la fonderie sous pression. Pour une pièce complexe et à fort volume, l'investissement dans une matrice complète est nécessaire afin d'atteindre une efficacité maximale et une liberté de conception optimale.

Applications et industries typiques

En raison de leur rentabilité et de leur efficacité pour les composants de petite taille, les systèmes de matrices unitaires sont utilisés dans une grande variété de secteurs industriels. Ils constituent la solution privilégiée lorsqu'un projet exige la résistance et la précision du moulage sous pression, mais ne peut justifier le coût d'un outil complet et dédié. Les applications concernent généralement des pièces de petite à moyenne taille, présentant des géométries relativement simples, produites en volumes faibles à modérés.

La polyvalence des matrices unitaires les rend adaptées à de nombreux secteurs. Par exemple, Diecasting-mould.com souligne leur utilisation pour la production de pièces aux formes complexes, pourvu qu'elles s'inscrivent dans les limites du porte-matrice. Cette adaptabilité a conduit à leur adoption généralisée dans les domaines où les cycles de vie des produits sont courts ou où plusieurs variantes d'une petite pièce sont nécessaires.

Les secteurs courants et des exemples spécifiques de pièces comprennent :

- Automobile : Alors que les composants structurels de grande taille nécessitent des matrices complètes, les matrices unitaires sont idéales pour des pièces plus petites comme les boîtiers de capteurs, les petits supports, les corps de connecteurs et les composants mineurs de moteur ou de transmission. Pour des applications plus exigeantes nécessitant une résistance supérieure, d'autres méthodes de fabrication telles que le forgeage peuvent être utilisées pour les composants requérant une robustesse maximale.

- Électronique : Le secteur électronique s'appuie sur les matrices unitaires pour produire une variété de composants tels que de petits boîtiers en zinc, des dissipateurs thermiques, des connecteurs et des supports de fixation pour pièces informatiques et téléphoniques. La précision du moulage sous pression est essentielle pour respecter les tolérances strictes exigées dans ce secteur.

- Biens de consommation : De nombreux produits du quotidien contiennent des pièces fabriquées avec des matrices unitaires. On y trouve des composants pour appareils électroménagers, des quincailleries pour meubles et placards (poignées, boutons), des pièces pour équipements sportifs, ainsi que des composants pour jouets.

- Equipement industriel: Les matrices unitaires sont utilisées pour fabriquer des pièces pour machines et outils, telles que des raccords hydrauliques et pneumatiques, des composants de valves et de petites pièces mécaniques, lorsque le volume de production pour un modèle unique ne justifie pas une matrice complète.

Le principal avantage est que les systèmes de matrices unitaires offrent un processus de fabrication souple. Ils permettent aux entreprises de présenter un nouveau modèle de pièce à un fondeur sous pression et de potentiellement l'insérer dans un porte-matrice existant. Cela permet non seulement d'économiser sur les coûts initiaux d'outillage, mais exploite également l'infrastructure existante du fondeur, créant ainsi une relation symbiotique qui rend la production de pièces métalliques de haute qualité plus accessible pour un large éventail d'applications.

Questions fréquemment posées

1. Qu'est-ce qu'une matrice unitaire ?

Un moule unitaire est un outil de fonderie sous pression permettant de réduire les coûts, composé d'un cadre principal normalisé (ou support) et de petites unités de cavité remplaçables. Ces inserts personnalisés sont conçus pour être retirés du cadre principal sans avoir à sortir l'ensemble du support de la machine de moulage sous pression, ce qui permet une production plus rapide et plus économique de pièces plus petites et plus simples.

2. Quels sont les deux types de machines de moulage sous pression ?

Les deux principaux types de machines de moulage sous pression sont les machines à chambre chaude et les machines à chambre froide. Les machines à chambre chaude sont utilisées pour les alliages à bas point de fusion, comme le zinc, où le mécanisme d'injection est immergé dans le métal fondu. Les machines à chambre froide sont utilisées pour les alliages à haut point de fusion, tels que l'aluminium, où le métal fondu est versé dans une « chambre froide » avant d'être injecté dans le moule.

3. Quels sont les composants du moulage sous pression ?

La fonderie sous pression implique plusieurs composants clés. Les composants principaux sont la machine de moulage sous pression, le moule (qui contient la cavité de la pièce), et l'alliage métallique utilisé pour la coulée. Le moule lui-même est constitué de deux moitiés — une moitié fixe et une moitié mobile — et comprend des éléments tels que les canaux d'alimentation, les goujons, les évents, les broches d'éjection, ainsi que des patins ou noyaux mobiles permettant souvent de créer des caractéristiques complexes.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —