Un guide des types essentiels de matrices d'estampage automobile

TL ;DR

Les matrices d'estampage automobile sont des outils spécialisés indispensables pour découper et former des tôles en composants véhicules précis. Les principaux types sont classés selon leur complexité opérationnelle : les matrices à poste unique, comme les matrices de découpage ou composées, effectuent une seule opération par coup de presse et conviennent idéalement à des pièces simples et des volumes plus faibles. Les matrices multifonctions, incluant les matrices progressives et transfert, réalisent plusieurs opérations successivement dans une même presse, ce qui les rend très efficaces pour la production complexe à grand volume.

Fondamentaux : qu'est-ce qu'une matrice d'estampage automobile ?

Une matrice d'estampage automobile est un outil de précision utilisé dans le processus de mise en forme des métaux pour découper, façonner et former des tôles en composants spécifiques destinés aux véhicules. Fonctionnant dans une presse d'estampage à haute pression, la matrice agit comme un moule qui donne forme au métal pour produire des éléments allant des grandes panneaux de carrosserie et portes jusqu'à de petits supports complexes et composants structurels. Ce procédé constitue la base de la fabrication automobile moderne, permettant la production en série de pièces identiques avec une précision et une reproductibilité exceptionnelles.

Le procédé consiste à placer une tôle métallique entre les deux moitiés de la matrice. La presse d'estampage exerce alors une force considérable, faisant épouser au métal la forme de la matrice. Cette action peut soit découper le métal, soit le former en une pièce tridimensionnelle. La distinction entre ces opérations est essentielle : les opérations de découpage incluent des procédés comme l'emboutissage (découpe d'une forme extérieure) et le poinçonnage (perçage de trous), tandis que les opérations de formage comprennent le pliage, l'emboutissage profond (étirage du métal dans une cavité) et le repoussage. Un composant automobile unique peut nécessiter plusieurs de ces opérations pour être achevé.

L'importance des matrices d'estampage dans l'industrie automobile ne saurait être surestimée. Elles permettent aux fabricants de produire des pièces légères mais résistantes à un rythme rapide, ce qui est essentiel pour atteindre les objectifs de production et garantir la sécurité ainsi que les performances des véhicules. Comme l'expliquent des experts en fabrication chez Alsette , chaque matrice est conçue pour produire une pièce spécifique, garantissant que chaque composant respecte les tolérances dimensionnelles strictes nécessaires à un assemblage sans faille du véhicule.

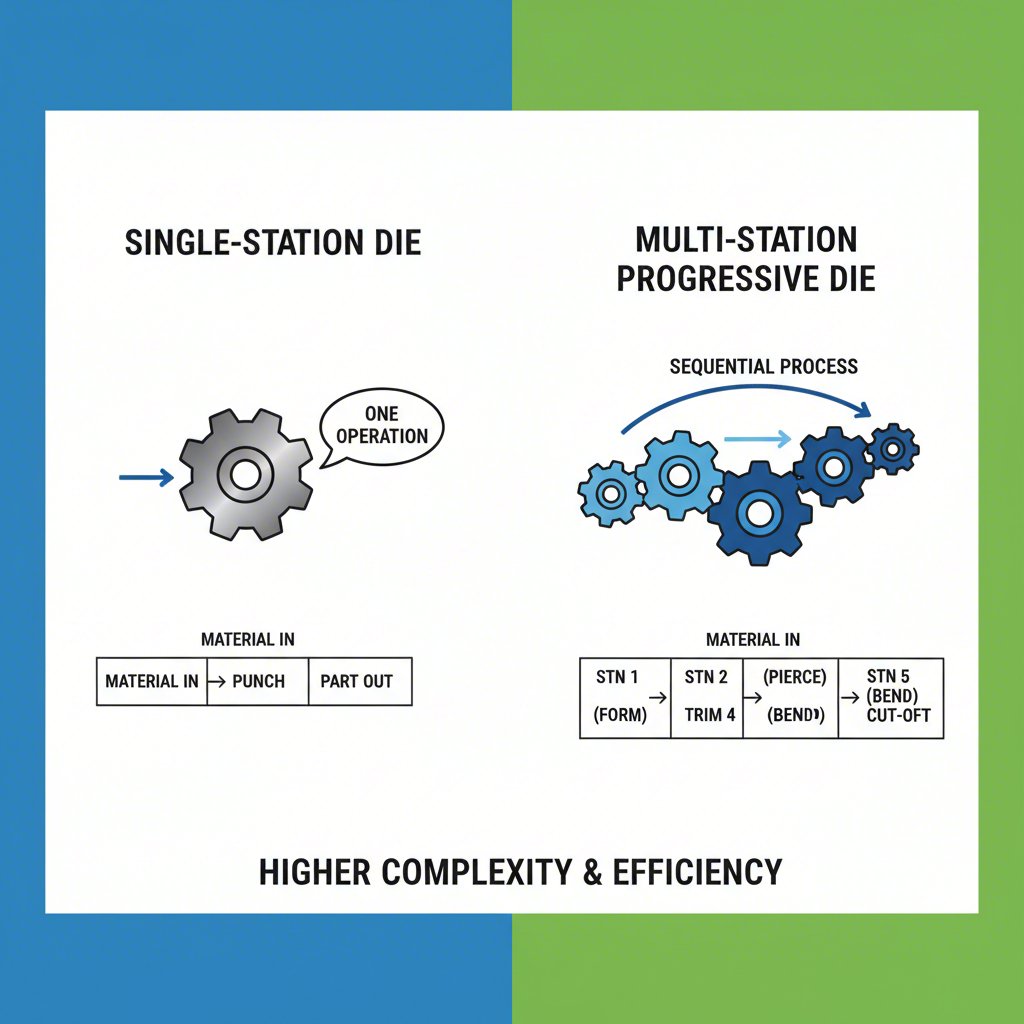

Les grandes catégories : matrices monoposte contre matrices multipostes

Les matrices de découpage sont généralement classées en deux grandes catégories selon leur structure opérationnelle : les matrices monoposte et les matrices multipostes. Cette distinction fondamentale détermine le flux de production, l'efficacité et l'adaptabilité à différents types de composants. Comprendre cette classification fournit un cadre clair pour appréhender les types de matrices plus spécifiques utilisés dans la fabrication.

Les matrices à une seule station, également appelées matrices monostades, effectuent une opération spécifique par course de la presse. Par exemple, une presse peut être équipée d'une matrice de découpage pour réaliser la forme initiale, et la pièce obtenue devra ensuite être transférée vers une autre presse munie d'une matrice de perçage afin d'ajouter des trous. Cette approche est simple et implique généralement des coûts initiaux en outillage plus faibles. En conséquence, les matrices à une seule station sont généralement réservées à des composants simples, à des petites séries ou au prototypage, lorsque la flexibilité est plus importante que la vitesse.

Contrairement à celles-ci, les matrices multistations sont conçues pour effectuer plusieurs opérations successivement dans une même presse. La pièce progresse à travers une série de stations, chaque station exécutant une tâche différente de coupe ou de formage. Ce processus intégré est hautement automatisé et nettement plus rapide que l'utilisation de plusieurs configurations à une seule station. Comme l'explique Premier Products of Racine, Inc. , cette méthode est le choix privilégié pour la production à grand volume de pièces complexes lorsque l'efficacité et le coût unitaire sont des préoccupations principales. Les deux types les plus répandus de matrices multistation sont les matrices progressives et les matrices à transfert.

| Critère | Matrices monoposte | Matrices multistation |

|---|---|---|

| Fonctionnement | Une opération par course de presse | Plusieurs opérations séquentielles par course de presse |

| Volume de production | Faible à moyenne | Élevé |

| Complexité des pièces | Simple | Un mélange |

| Coût d'outillage | Inférieur | Plus élevé |

| Temps de montage | Plus court | Plus longue et plus complexe |

Analyse approfondie des matrices multistation : progressive contre transfert

Dans la catégorie multistation, les matrices progressives et les matrices à transfert représentent deux approches avancées mais distinctes pour la fabrication à grand volume. Le choix entre elles dépend fortement de la taille, de la complexité de la pièce et des objectifs d'efficacité du matériau. Les deux sont capables de produire des composants complexes, mais elles y parviennent par des méthodes différentes de manipulation du matériau.

Matrices progressives

Dans un moulage progressif, une bobine ou une bande de tôle est introduite dans la presse. La bande reste intacte lorsqu'elle passe par une série de stations, chacune effectuant une opération spécifique comme le poinçonnage, le fraisage ou la flexion. La pièce est graduellement formée et ne se sépare de la bande métallique qu'à la station finale. Ce processus d'alimentation continue permet des vitesses de production très élevées, ce qui rend les matrices progressives idéales pour la production de grandes quantités de pièces de petite à moyenne taille telles que des supports, des pinces et des connecteurs électroniques.

Les matrices de transfert

Une matrice de transfert fonctionne différemment. Le processus commence par la découpe d'une pièce brute à partir de la tôle. Cette pièce individuelle est ensuite transférée d'une station à l'autre à l'aide d'un système mécanique, tel que des bras robotiques ou des pinces. Chaque station constitue une matrice indépendante réalisant une opération unique. Étant donné que la pièce n'est pas fixée à une bande porteuse, cette méthode convient mieux aux composants plus grands et plus complexes, tels que les coques embouties en profondeur, les châssis et les pièces structurelles. Un avantage majeur souligné par Larson Tool & Stamping est que les matrices de transfert réduisent considérablement les déchets de matière, car aucune bande porteuse n'est nécessaire.

| Critère | Découpage progressif | Moule à transfert |

|---|---|---|

| Manipulation des matériaux | La pièce reste attachée à une bande métallique jusqu'à l'opération finale. | La pièce individuelle (brute) est transférée mécaniquement entre les stations. |

| Vitesse de production | Très élevé | Élevée, mais généralement plus lente que la méthode progressive. |

| Capacité de taille des pièces | Petite à moyenne | Moyenne à grande et complexe |

| Déchets matériels | Plus élevée (en raison de la bande porteuse) | Inférieur (sans bande porteuse) |

| Coût d'outillage | Élevé | Très élevé (inclut le mécanisme de transfert) |

Exploration des matrices monoposte et spécialisées

Alors que les matrices multipostes sont conçues pour la production en série, une grande variété de matrices monoposte et spécialisées assurent des fonctions essentielles tant dans les environnements à faible volume que dans ceux à haut volume. Ces matrices sont souvent destinées à exécuter une ou deux tâches très spécifiques avec une grande précision. Comprendre ces types est essentiel pour avoir une vision complète des opérations d’emboutissage.

- Poinçons d'éjection : Ces matrices comptent parmi les types les plus fondamentaux. Une matrice de découpage est utilisée pour découper une forme spécifique, appelée « ébauche », dans une tôle métallique plus grande. La pièce découpée est la pièce souhaitée, tandis que le matériau restant constitue le rebut. Cette étape est souvent la première d’un processus de fabrication en plusieurs étapes.

- Outils de poinçonnage : Contrairement à une matrice de découpage, une matrice de poinçonnage perce des trous, des fentes ou d'autres évidements dans une pièce brute. Dans ce cas, le matériau extrait constitue le rebut, tandis que la tôle principale est la pièce souhaitée.

- Matrices composées : Un type efficace de matrice à poste unique, la matrice composée effectue plusieurs opérations de découpage en un seul coup de presse. Par exemple, elle peut découper le contour extérieur d'une rondelle tout en perçant simultanément son trou central. Cela garantit une excellente concentricité entre les caractéristiques et convient idéalement à la production de pièces planes telles que joints et rondelles avec une grande précision.

- Matrices combinées : Similaires aux matrices composées, les matrices combinées réalisent plus d'une opération par course. Toutefois, elles associent une opération de découpage à une opération non coupante (de formage), comme le poinçonnage et le pliage simultanés.

- Matrices de formage et d'emboutissage : Ces matrices façonnent le métal sans le couper. Les matrices de formage servent à cintrer ou façonner des pièces comme des supports, tandis que les matrices d'emboutissage étirent ou tirent la tôle métallique pour lui donner une forme tridimensionnelle profonde. L'emboutissage est le procédé utilisé pour fabriquer des composants tels que des carter d'huile et des panneaux de carrosserie.

- Matrices de frappe et de gravure : Ces matrices spécialisées servent à ajouter des détails fins ou des motifs sur une surface métallique. Les matrices de frappe appliquent une pression extrême pour faire pénétrer le métal dans les caractéristiques complexes de la matrice, créant ainsi des pièces très détaillées. Les matrices de gaufrage produisent des dessins en relief ou creux sur la tôle, souvent à des fins décoratives ou pour ajouter des caractéristiques fonctionnelles comme des surfaces antidérapantes, comme l'explique DureX Inc.

Critères essentiels de sélection : Comment choisir la bonne matrice

Le choix de la matrice d'estampage appropriée est une décision cruciale qui a un impact direct sur le coût de production, la qualité et l'efficacité. Ce choix n'est pas arbitraire, mais guidé par un ensemble de facteurs techniques et économiques. Les fabricants doivent évaluer attentivement les exigences de leur projet par rapport aux capacités de chaque type de matrice afin de trouver la solution optimale.

Les critères principaux de sélection des matrices, tels que définis par des experts du secteur comme JV Manufacturing Co. , sont la complexité des pièces, le volume de production et les propriétés des matériaux. Des pièces simples et planes destinées à une petite série peuvent être produites de manière rentable avec des matrices monopostes telles que les matrices de découpage ou les matrices composées. Toutefois, pour un composant complexe comportant plusieurs plis et caractéristiques, nécessaire en quantités de centaines de milliers d'unités, une matrice progressive est presque toujours le choix indispensable afin d'atteindre la vitesse requise et un coût unitaire faible, malgré son investissement initial élevé.

Le volume de production est souvent le facteur déterminant. Le coût élevé initial lié à la conception et à la fabrication d'une matrice progressive ou d'une matrice transfert n'est justifié que lorsqu'il est réparti sur un grand nombre de pièces. Pour de petits lots, les temps de cycle plus longs et la manipulation manuelle associés aux matrices monopostes sont plus économiques. Les propriétés des matériaux jouent également un rôle crucial. Les matériaux plus durs ou plus épais, comme l'acier à haute résistance, nécessitent des matrices plus robustes et résistantes à l'usure, ce qui peut influencer la conception et le coût de l'outillage.

La navigation dans ces décisions complexes nécessite souvent une expertise approfondie. Par exemple, des fabricants spécialisés comme Shaoyi (Ningbo) Metal Technology Co., Ltd. travaillent avec des clients du secteur automobile pour concevoir et produire des matrices d'estampage sur mesure adaptées à des exigences spécifiques de composants, allant de la prototypage rapide à la production de masse. En définitive, une analyse approfondie de ces facteurs garantit que la technologie de matrice choisie correspond à la fois aux spécifications techniques et aux objectifs commerciaux du projet.

Questions fréquemment posées

1. Quels sont les quatre principaux types de découpage métallique ?

Bien qu'il existe de nombreuses opérations spécifiques, les quatre catégories d'estampage métallique les plus couramment citées sont l'estampage en matrice progressive, l'estampage en matrice transfert, l'estampage par emboutissage profond et l'estampage multi-glissière. L'estampage progressif et l'estampage transfert impliquent des matrices multi-postes destinées à la production à grande échelle. L'emboutissage profond est un procédé de formage permettant de créer des pièces creuses profondes, tandis que l'estampage multi-glissière utilise plusieurs chariots mobiles pour former des pièces complexes selon différentes directions.

2. Quelles sont les différentes formes de matrice ?

Dans le contexte de la fabrication, un « die » (matrice) est un outil spécialisé utilisé pour découper ou façonner un matériau à l'aide d'une presse. Les formes principales comprennent les matrices de découpage (comme l'emboutissage et le poinçonnage), qui cisaillent le matériau, et les matrices de formage (comme le pliage, l'emboutissage profond et le repoussage), qui modèlent le matériau sans le couper. Ces matrices peuvent être davantage classées en matrices à poste unique, combinées, progressives et à transfert, selon leur niveau de complexité opérationnelle.

3. Combien existe-t-il de types d'emboutissage ?

Il existe de nombreux types spécifiques d'opérations d'emboutissage, chacune conçue pour une fonction particulière. Les procédés clés incluent l'emboutissage, le poinçonnage, le pliage, l'emboutissage profond, le formage, le repoussage et le gaufrage. Ces opérations peuvent être combinées de diverses manières à l'aide de différents types de matrices (simples, combinées, progressives, etc.) afin de créer une variété quasi illimitée de pièces métalliques.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —