Pièces essentielles pour la fabrication d'armes de suspension tubulaires

TL ;DR

La fabrication de bras de suspension tubulaires sur mesure nécessite un ensemble spécifique de pièces et un procédé précis. Les composants essentiels incluent des tubes DOM ou en Chromoly à haute résistance, des embouts filetés soudés pour rotules, des silentblocs de qualité (en Delrin ou en polyuréthane) et des douilles usinées pour articulations sphériques. Le processus de fabrication repose sur une conception précise, une découpe et des entailles exactes des tubes, un assemblage réalisé dans un gabarit rigide afin de maintenir la géométrie, ainsi qu'un soudage TIG méticuleux pour une résistance et une sécurité maximales.

Composants essentiels pour la fabrication de bras de suspension

Construire un ensemble de bras de suspension tubulaires à partir de zéro est un projet gratifiant qui vous donne un contrôle total sur la géométrie de suspension de votre véhicule. Toutefois, la réussite dépend du choix des bons matériaux au départ. Ce ne sont pas des pièces que vous pouvez trouver dans un magasin de bricolage local ; ce sont des composants spécialisés conçus pour résister à des contraintes énormes. Se procurer des pièces de haute qualité est la première et la plus critique étape du processus de fabrication.

La base de tout bras de suspension tubulaire, c'est le tube lui-même. La plupart des fabricants choisissent entre l'acier DOM (Drawn Over Mandrel) et l'acier chromoly 4130. Comme indiqué dans les produits de fabricants tels que Porterbuilt , les tubes DOM à paroi épaisse sont un choix populaire en raison de leur grande résistance, de leur excellente uniformité et de leur rapport coût-efficacité, ce qui les rend idéaux pour les applications routières et de performance. Le chromoly offre un meilleur rapport résistance-poids, ce qui en fait le matériau privilégié pour les applications de course où chaque once compte, un choix détaillé dans les réalisations personnalisées haut de gamme. Le choix dépend du budget et des objectifs de performance de votre projet.

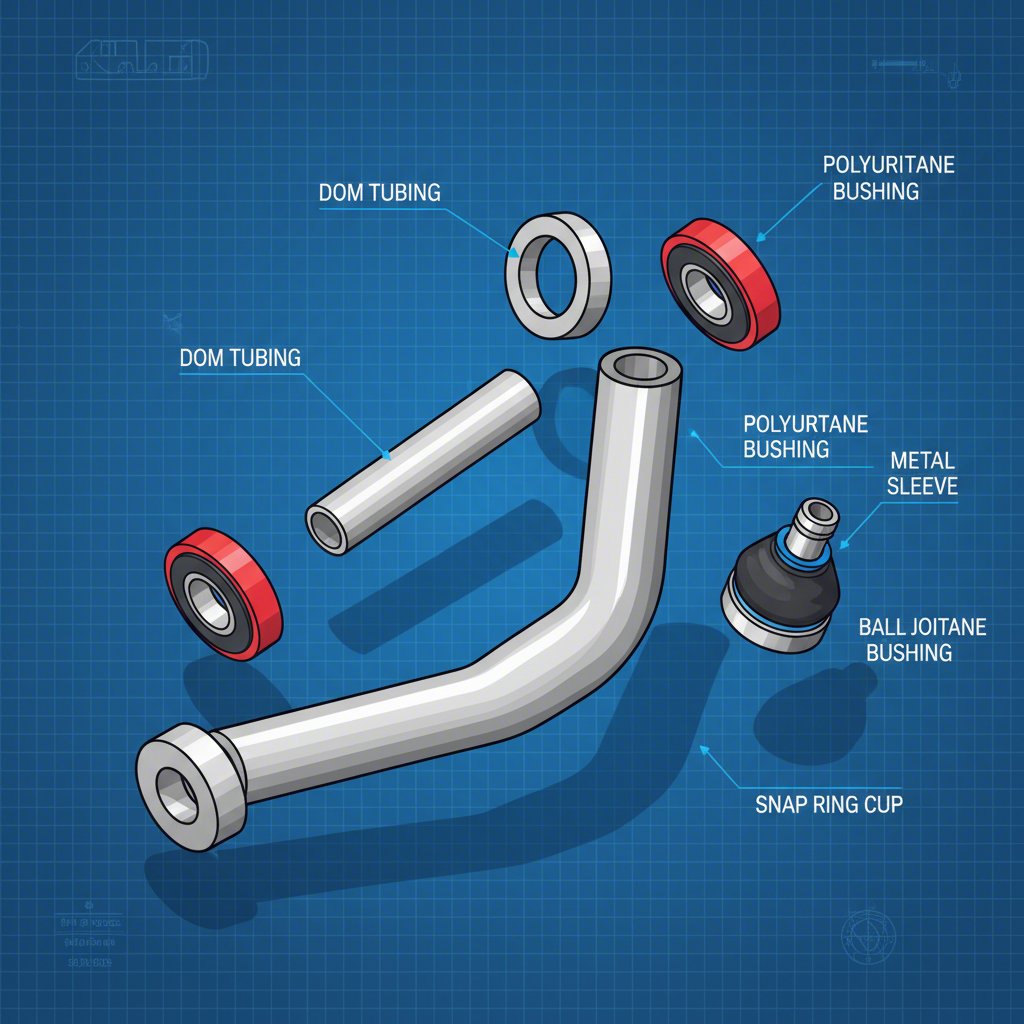

Outre les tubes, vous aurez besoin de plusieurs composants essentiels pour créer des bras fonctionnels et réglables. Des fournisseurs en ligne comme JOES Racing Products et CB Chassis Products proposent une gamme complète de ces pièces. Une liste d'achat typique comprend :

- Embouts soudés pour tubes (raccords filetés) : Ces inserts filetés sont soudés aux extrémités des tubes DOM afin d'accueillir des rotules (embouts de barre) ou des réglages filetés, permettant des modifications d'alignement précises.

- Bagues et douilles : Ces composants sont pressés dans les points de pivot côté châssis des bras de commande. Les options hautes performances incluent le Delrin pour une déformation minimale et une longue durée de vie, ou le polyuréthane pour un équilibre entre performance et amortissement des vibrations.

- Coupelles ou plaques de rotule : Elles maintiennent la rotule du côté roue du bras de commande. Il peut s'agir de plaques pour rotules boulonnées ou de coupelles usinées pour rotules à enfoncer, qui doivent être positionnées avec précision et soudées.

- Oreilles et supports de fixation : Ils sont soudés au cadre du véhicule afin de fournir des points de fixation pour les pivots des bras de commande.

Pour les projets nécessitant des spécifications uniques, une production à grande échelle ou une précision supérieure dans des composants tels que des plaques découpées par CNC et des coupelles de rotule, il peut être avantageux de collaborer avec un fabricant spécialisé. Des entreprises telles que Shaoyi (Ningbo) Metal Technology Co., Ltd. fournissent un estampage automobile personnalisé et la fabrication de composants métalliques, offrant la précision nécessaire pour les pièces de suspension. Cela garantit un ajustement parfait et une cohérence métallurgique, essentielles pour la sécurité et les performances.

Comparaison des matériaux : Acier DOM vs. 4130 Chromoly

| Caractéristique | Acier DOM | 4130 Chromoly |

|---|---|---|

| Résistance | Très solide et durable pour la plupart des applications. | Résistance à la traction plus élevée, permettant des parois plus fines et un poids réduit pour une résistance équivalente. |

| Poids | Plus lourd que le Chromoly pour une résistance équivalente. | Plus léger, ce qui le rend idéal pour la compétition et la réduction du poids non suspendu. |

| Coût | Plus abordable et largement disponible. | Nettement plus coûteux. |

| Soudabilité | Plus facile à souder avec un procédé MIG ou TIG ; moins sensible à la chaleur. | Nécessite un soudage TIG. Le préchauffage et le post-chauffage ne sont généralement requis que pour des épaisseurs de paroi supérieures à 0,120 pouce. |

| Application idéale | Performance routière, camionnettes personnalisées (C10, S10) et fabrication générale. | Compétitions automobiles professionnelles, courses tout-terrain et applications où le poids est critique. |

Le processus de fabrication : de la conception au soudage final

Une fois vos composants approvisionnés, le processus de fabrication commence. C'est là que la précision, la patience et les bons outils sont essentiels. Construire des bras de suspension ne consiste pas simplement à souder des tubes entre eux ; c'est un exercice d'ingénierie qui a un impact direct sur la tenue de route et la sécurité de votre véhicule. Tout le processus doit être méthodique afin de garantir un produit fini à la fois solide et parfaitement conforme sur le plan géométrique.

Le parcours du matériau brut au produit fini suit une séquence d'étapes claire. Comme détaillé dans un journal de construction complet par Wilhelm Raceworks , même des détails apparemment mineurs, comme veiller à prévoir des rayons généreux plutôt que des angles vifs, peuvent avoir un impact majeur sur la résistance de la pièce aux contraintes et à la fatigue. Une approche professionnelle implique une planification et une exécution minutieuses à chaque étape.

Voici une description étape par étape du processus de fabrication :

- Conception et mesurage : La première étape consiste à finaliser votre conception, soit à l'aide d'un logiciel de CAO pour effectuer une analyse des contraintes, soit en mesurant soigneusement les points d'attache de la suspension de votre véhicule. Vous devez déterminer la longueur souhaitée, l'angle de la rotule et les emplacements des pivots afin d'obtenir le carrossage, l'effort de braquage et le centre de roulis ciblés.

- Découpe et entaille : Découpez les tubes DOM ou en chromoly aux longueurs exactes définies dans votre conception. Les extrémités des tubes qui seront assemblées à d'autres tubes doivent être « entaillées » ou « copées » pour s'ajuster parfaitement à plat, créant ainsi un joint solide pour le soudage. Un outil à entailler les tubes est le meilleur équipement pour cette tâche.

- Usinage et préparation : Des pièces personnalisées, comme les raccords qui maintiennent l'articulation sphérique, devront peut-être être usinées au tour ou à la fraiseuse. Avant le soudage, nettoyez soigneusement tous les composants afin d'éliminer tout excès d'huile, de graisse ou de calamine pouvant contaminer la soudure.

- Construction d'un gabarit : C'est probablement l'étape la plus cruciale. Un gabarit de fabrication est un outillage qui maintient tous les composants individuels du bras de suspension dans leurs positions finales exactes. Construire un gabarit précis et rigide est essentiel pour garantir que le bras de suspension ne soit pas déformé par la chaleur du soudage et que sa géométrie finale soit correcte.

- Soudage d'assemblage et vérification : Placez tous les composants dans le gabarit et appliquez de petites soudures d'assemblage pour les maintenir ensemble. Une fois assemblé, retirez le bras du gabarit et effectuez un montage d'essai sur le véhicule afin de vérifier ses dimensions et jeux avant le soudage final.

- Soudage final : Pour les composants de suspension, le soudage à l'arc sous protection gazeuse inerte (TIG) est la méthode privilégiée en raison de sa précision et de la solidité des soudures propres qu'il produit. Soudez les joints selon une séquence décalée afin de répartir uniformément la chaleur et de minimiser les déformations. Pour l'acier 4130 au chrome-molybdène, un refroidissement lent (comme l'enroulement de la pièce dans une couverture de soudage) est nécessaire pour éviter que le matériau ne devienne fragile ; toutefois, un préchauffage n'est généralement requis que pour les tubes dont l'épaisseur de paroi est supérieure à 0,120 pouce.

- Finition : Après le soudage et le refroidissement, le bras de suspension peut être traité par revêtement de poudre ou peinture pour assurer une meilleure résistance à la corrosion. Enfin, pressez les bagues et installez l'articulation sphérique pour terminer l'assemblage.

Bras tubulaires contre bras en tôle : un choix critique de conception

Lors de la conception de bras de commande sur mesure, l'un des choix fondamentaux auxquels un fabricant est confronté est d'opter pour une conception tubulaire ou à plaques. Bien que les deux puissent être extrêmement solides, leur construction leur confère des caractéristiques différentes qui les rendent adaptés à diverses applications. Comprendre ces différences est essentiel pour concevoir un système de suspension adapté à l'utilisation prévue de votre véhicule.

Un bras de commande tubulaire, comme son nom l'indique, est principalement construit à partir de tubes ronds ou parfois carrés. Cette conception est excellente pour résister aux forces provenant de plusieurs directions, telles que les charges de torsion et les efforts de traction-compression courants lors de la conduite performante sur route. La forme arrondie répartit uniformément les contraintes, ce qui en fait une solution efficace et légère pour la plupart des applications, allant des voitures de route aux véhicules de course sur circuit.

Un bras en plaque, souvent observé dans les courses extrêmes tout-terrain, est fabriqué à partir de plusieurs pièces d'acier plat découpées et soudées ensemble pour former une structure similaire à une boîte. Cette méthode de construction crée un bras exceptionnellement solide et rigide, particulièrement face aux impacts verticaux directs, comme lors d'un atterrissage après un grand saut. Bien qu'il soit souvent plus lourd qu'un bras tubulaire, sa résistance peut être un avantage dans des environnements extrêmement rudes. Comme l'a noté un utilisateur d'un forum : « Les bras en plaque seront plus résistants. Les tubes sont préférables dans des cas comme une cage de sécurité où les forces (impacts) peuvent provenir de n'importe quel angle. » Cela met en évidence le compromis fondamental entre les deux conceptions.

Comparaison : Bras de commande tubulaires contre bras en plaques

| Caractéristique | Les bras de contrôle tubulaires | Bras de commande en plaques |

|---|---|---|

| Profil de résistance | Excellente rigidité en torsion et résistance en traction/compression. Efficace pour supporter des charges provenant de multiples angles. | Résistance extrêmement élevée face aux charges verticales directes et latérales. Peut être plus solide, mais moins efficace par rapport à son poids. |

| Poids | Généralement plus léger pour un niveau de résistance donné, grâce à l'efficacité des tubes ronds. | Typiquement plus lourd et encombrant, car il nécessite plus de matériau pour créer la structure caissonnée. |

| Complexité de fabrication | Nécessite un découpage précis des tubes et un berceau rigide. Le soudage peut être complexe au niveau des jonctions courbes. | Nécessite une découpe CNC ou au plasma pour les tôles et un soudage intensif. Des cloisons internes sont souvent nécessaires. |

| Coût | Le coût du matériau pour les tubes DOM est modéré. Le chromoly augmente considérablement le coût. | Les coûts de matériaux pour les tôles d'acier peuvent être élevés, et les coûts de main-d'œuvre/découpe sont souvent supérieurs. |

| Application idéale | Performances routières, courses sur route, courses de dragsters, camions personnalisés et la plupart des véhicules pour usage routier. | Camions Trophy, véhicules de raid tout-terrain, et véhicules extrêmes hors route soumis à des chocs violents. |

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —