Diagnostic des mauvaises alimentations en matrices progressives : Les 4 causes racines

TL ;DR

Priorité de diagnostic immédiate : Avant de régler les rails de guidage ou les capteurs, vérifiez votre calage du relâchement du poinçon pilote . Les données sectorielles indiquent qu'un peu plus de 90 % des bourrages intempestifs dans les matrices progressives proviennent d'un étalonnage incorrect du relâchement de la bande.

Le dépannage doit suivre cette hiérarchie : Premièrement, avancez progressivement la presse pour vous assurer que les rouleaux d'avancement s'ouvrent exactement au moment où les poinçons pilotes pénètrent dans la bande. Deuxièmement, vérifiez la hauteur de la ligne d'alimentation et l'alignement de la matrice afin d'éviter tout blocage. Troisièmement, recherchez d'éventuels problèmes liés au matériau, tels que le courbure latérale de la bobine (courbure en faucille). Enfin, vérifiez la présence d'obstructions physiques telles que arrachage du déchet ou une lubrification collante. Le réglage du moment de relâchement du poinçon résout la grande majorité des erreurs de positionnement.

Phase de diagnostic 1 : L'importance cruciale du moment de relâchement du poinçon

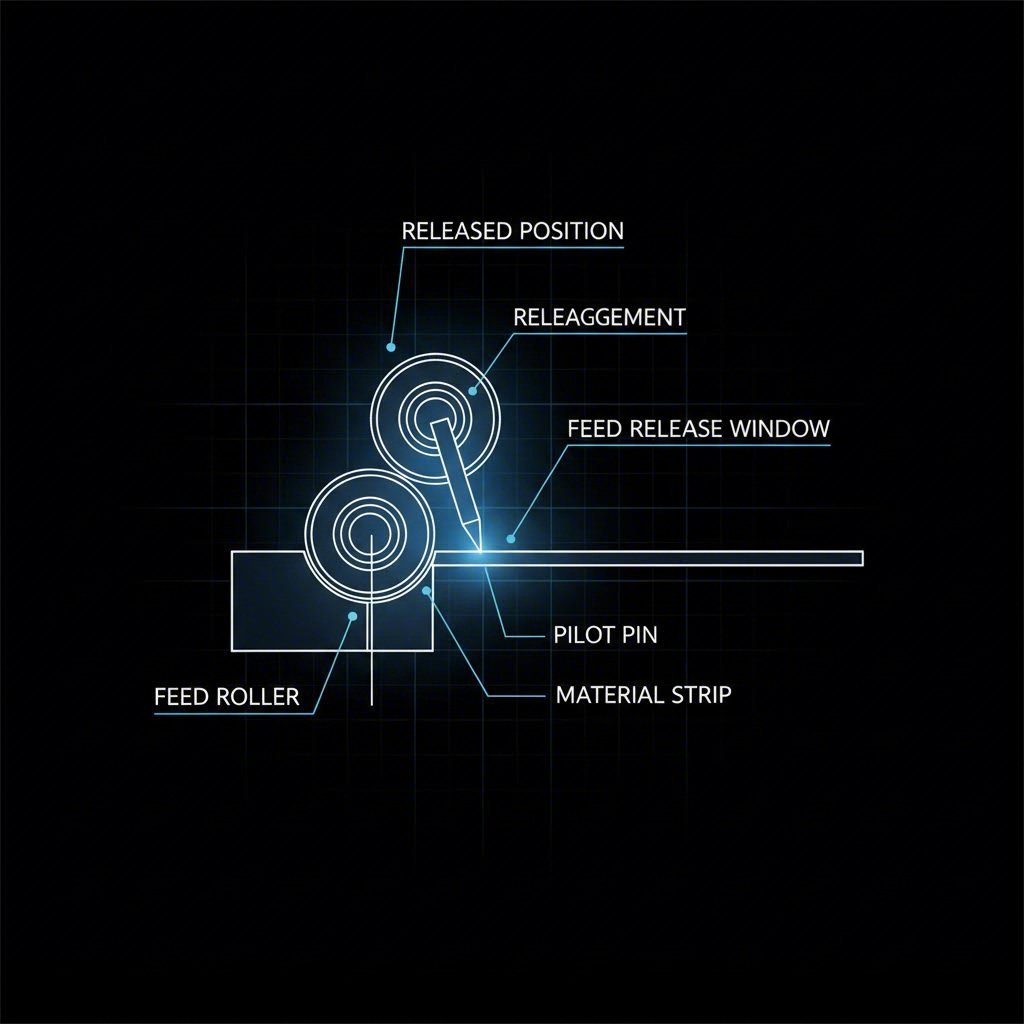

Dans la hiérarchie des défaillances de poinçonnage, le mécanisme de relâchement du poinçon (ou relâchement d'alimentation) est le coupable le plus fréquent. La logique mécanique est simple mais impitoyable : l'alimenteur à bobine déplace la matière d'un pas d'avancement, mais les pions pilotes de la matrice sont chargés du micro-ajustement final. Pour que ce transfert s'effectue sans erreur, les rouleaux d'alimentation doivent desserrer la bande au moment précis où les pions pilotes s'engagent dans la matière.

Si les rouleaux d'alimentation s'ouvrent trop tôt, le poids de la boucle d'enroulement (le matériau en vrac entre l'alimentateur et la bobine) crée une tension vers l'arrière, tirant la bande hors de sa position avant que les pilotes puissent la fixer. Cela se manifeste souvent par une hauteur incohérente ou des flux courts. À l'inverse, si les rouleaux s'ouvrent trop tard, la bande est toujours serrée de manière rigide tandis que les broches coniques tentent de la forcer à s'aligner. Cette lutte entre le frein d'alimentation et la force de localisation du pilote entraîne des bandes bouchées, des trous de pilote allongés et des pointes de pilote cassées.

Procédure de fixation du point de libération:

- Enfoncez la presse vers le bas lentement jusqu'à ce que les extrémités de la balle de nez des broches de pilotage je veux juste commence à pénétrer dans le matériau de bande.

- À ce moment précis, les rouleaux d'alimentation doivent être relâchés (ouverts).

- Continuez à faire passer la presse par le bas du coup (180 degrés) et par le haut du coup de retour. Les rouleaux doivent rester ouverts pendant tout ce temps pour permettre à la bande de flotter librement lorsque le matricule se ferme et s'ouvre.

- Les rouleaux ne doivent remettre la bande en place que lorsque les pilotes ont complètement retiré la bande et que celle-ci est retournée à la hauteur de la ligne d'alimentation.

Cette période de libre-échange est non négociable. Pour les matrices à élévation importante (comme celles produisant des pièces à tirage profond), le temps doit tenir compte du déplacement vertical des barres de levage. Si les rouleaux serrent la bande alors qu'elle est encore élevée, le matériau sera tiré vers l'arrière lorsqu'il se dépose sur la ligne d'alimentation, ce qui garantit une mauvaise alimentation lors de la prochaine course.

Phase de diagnostic 2: hauteur de la ligne d'alimentation et alignement du matricule

Une fois le moment vérifié, la variable suivante à isoler est la géométrie de l'alimentation. Une règle fondamentale de réglage de la tôle est que le matériau doit entrer dans l'outil parallèlement à la face de la tôle. Si le hauteur de la ligne d'alimentation est mis incorrectement, même par une fraction de pouce, il introduit un vecteur angulaire à la force de poussée. Au lieu de glisser doucement, la bande est entraînée vers le bas ou vers le haut dans les conduites, ce qui provoque des frottements, des fleurs et, finalement, des liens.

Liste de contrôle d'alignement de la table d'alimentation :

- Hauteur verticale : Le bas de la bande au moment où elle quitte l'alimenteur doit correspondre exactement à la hauteur d'alimentation de la matrice (sommet des poussoirs ou des plaques d'usure).

- Parallélisme : La ligne médiane de l'alimenteur doit être parfaitement parallèle à la ligne médiane de la matrice. Un mauvais alignement provoque une charge latérale sur les broches de guidage, ce qui peut entraîner leur courbure ou une usure prématurée.

- Cannelure de la matrice : Ne comptez pas uniquement sur les pinces pour aligner la matrice. Utilisez des clettes de matrice usinées avec précision dans les fentes de la platine porte-outil afin de garantir que l'outil est mathématiquement parallèle au plateau de presse et à l'alimenteur.

Pour les applications impliquant l'emboutissage profond, la difficulté augmente. Lorsque la bande est soulevée depuis la surface de la matrice pour avancer, l'angle entre le pousseur fixe et la bande surélevée change. Si le pousseur est trop proche de la matrice, cet angle devient important, ce qui provoque un pliage du matériau. Augmenter la distance entre le pousseur et la matrice, ou utiliser une table d'alimentation à hauteur réglable, peut réduire cette contrainte angulaire et empêcher la bande de se bloquer dans les soulèveurs.

Phase de diagnostic 3 : Problèmes de matière et de bande (courbure latérale et support)

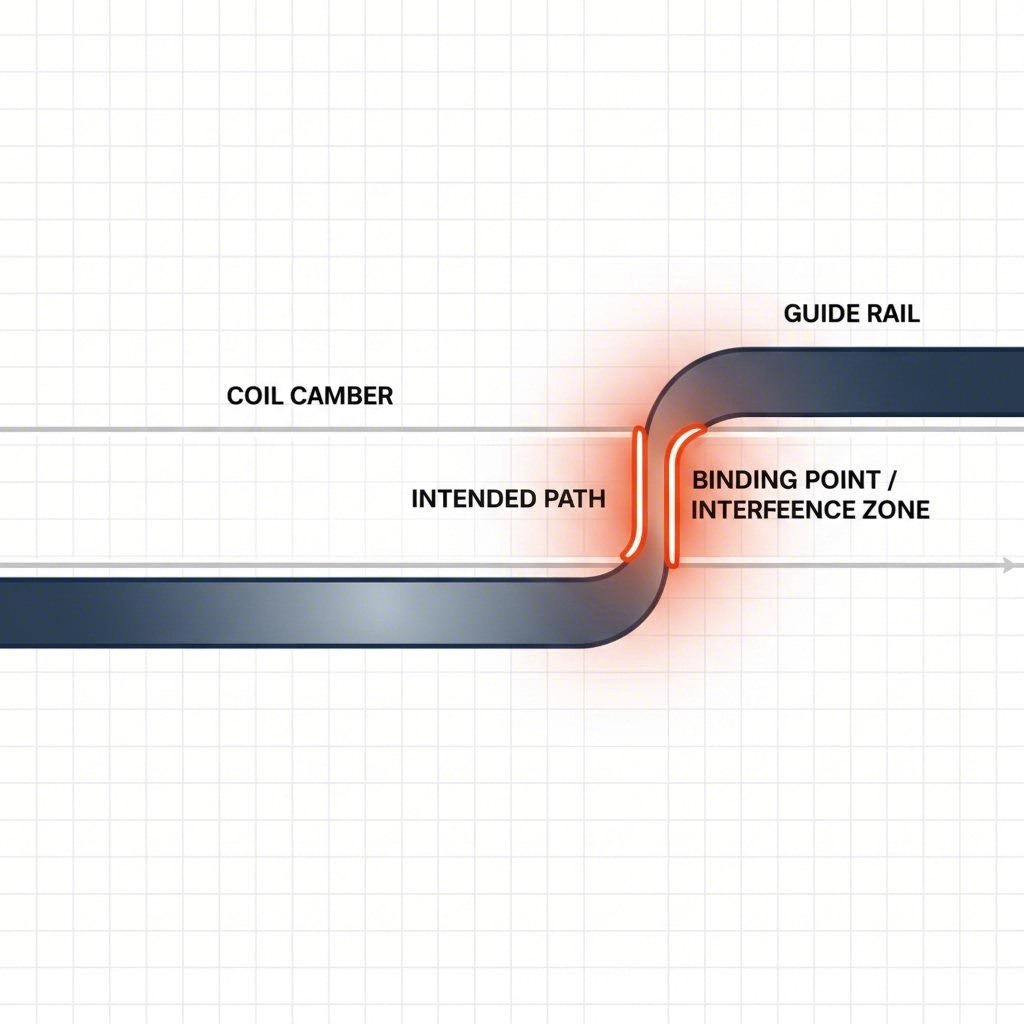

Parfois, l'outil et le pousseur sont parfaits, mais la matière première ne respecte pas les spécifications. Courbure latérale de la bobine , souvent appelée « courbure en faux », désigne une courbure le long du bord de la matière en bobine causée par le processus de découpage longitudinal. Lorsqu'une bande présentant une courbure latérale est forcée à passer entre des rails de guidage rigides et parallèles, elle agit comme un coin. À terme, la courbure force la bande à se bloquer contre l'un des rails, l'empêchant d'atteindre la butée avant.

Une erreur courante consiste à régler les guides de stock trop étroitement. Les opérateurs resserrent souvent les guides pour « forcer » la bande à s'aligner. Toutefois, les rails de guidage ont uniquement pour but d'amener la bande dans la plage de capture des broches pilotes. Ils ne peuvent pas corriger le cambrage. Si vous observez un blocage, desserrez légèrement les guides d'entrée afin de permettre aux broches pilotes d'assurer leur rôle d'ajustement final. Si le cambrage est important (en dehors des spécifications ASTM), la cause racine réside dans les réglages du redresseur ou chez le fournisseur de la découpe longitudinale, et non dans la matrice.

Intégrité de la bande porteuse : Dans les matrices progressives, la bande porteuse constitue le squelette qui transporte les pièces. Si la bande porteuse est conçue trop faible ou trop étroite, la poussée du dispositif d'alimentation peut provoquer son flambage, particulièrement si la bande rencontre une résistance. Vérifiez la bande porteuse à la recherche d'aplatissements ou de dommages en accordéon, ce qui indiquerait que la force d'alimentation dépasse la résistance en compression de la bande de matière.

Phase de diagnostic 4 : Obstructions et interférences mécaniques

La dernière catégorie de bourrages concerne les blocages physiques à l'intérieur de l'outil. Arrachage du déchet constitue un coupable notoire lorsqu'un déchet de perforation adhère à la face du poinçon et est remonté hors de l'embout. Si ce déchet tombe sur la surface de la bande, il empêche l'avancement du matériau ou provoque une collision par superposition de métal.

Causes fréquentes d'obstruction :

- Magnétisme : Le magnétisme résiduel dans l'acier de l'outil peut retenir des déchets ou des copeaux. La démagnétisation du jeu d'outils est une opération courante d'entretien.

- Viscosité du lubrifiant : Un huile trop collante (viscosité élevée) peut créer un effet d'aspiration, provoquant l'adhérence des déchets au poinçon. À l'inverse, une huile trop fluide peut ne pas suffire à protéger les broches pilotes contre le grippage.

- Bavures : Une bavure importante sur la bande porteuse peut s'accrocher à un soulève-pièce ou à un rail de guidage, arrêtant instantanément l'alimentation.

Lorsque la production à grand volume fait face à des problèmes chroniques de cohérence des matériaux ou d'usure des outillages, la solution nécessite souvent de revoir la stratégie de fabrication elle-même. Pour les composants automobiles nécessitant une conformité IATF 16949, le partenariat avec un spécialiste tel que Shaoyi Metal Technology peut combler l'écart entre la phase de prototypage et la production de masse. Sa capacité à gérer des presses jusqu'à 600 tonnes et à produire des bras de suspension ou des sous-ensembles avec précision garantit que les paramètres fondamentaux du processus — tels que la manipulation des matériaux et l'entretien des matrices — sont stabilisés avant de provoquer des arrêts machines.

En fin de compte, un mauvais alimentation est un symptôme, pas la cause. En vérifiant méthodiquement le synchronisme, l'alignement, la rectitude du matériau et les jeux mécaniques, vous pouvez identifier la réalité mécanique qui empêche la bande de progresser.

FAQ : Dépannage des matrices progressives

1. Comment savoir si le relâchement du poinçon guide est trop tardif ?

Si le relâchement du poinçon guide est réglé trop tard, vous verrez souvent des trous de guidage allongés dans la bande. Cela se produit parce que l'épaulement du poinçon frotte contre le bord du trou tandis que l'alimentateur continue de serrer le matériau. Vous pouvez également entendre un bruit sec distinctif de « claquement » lorsque la bande est forcée en place, ou remarquer une usure prématurée des pointes des poinçons.

2. Quelle est la hauteur idéale de la ligne d'alimentation ?

La hauteur de la ligne d'alimentation doit être réglée de sorte que le matériau entre dans la matrice parfaitement à l'horizontale, au niveau des poussoirs ou de la surface de la matrice (selon la conception de l'outil). Une bonne règle empirique consiste à s'assurer que la bande ne touche ni le bas ni le haut des rails de guidage lorsqu'elle entre. Elle doit « flotter » au centre de l'espace vertical libre.

3. Augmenter la pression des poinçons peut-elle corriger un mauvais alimentation ?

Non. Augmenter la pression du ressort sur les pions ou les élévateurs résout rarement un mauvais positionnement et masque souvent la cause racine. Si la bande n'est pas correctement positionnée, le problème est presque toujours lié au synchronisme (relâchement) ou à la géométrie (coincement). Une pression accrue risque simplement de faire percer les pions à travers la bande ou de voiler la nappe porteuse.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —