Principales nuances d'acier outil pour la performance des matrices automobiles

TL ;DR

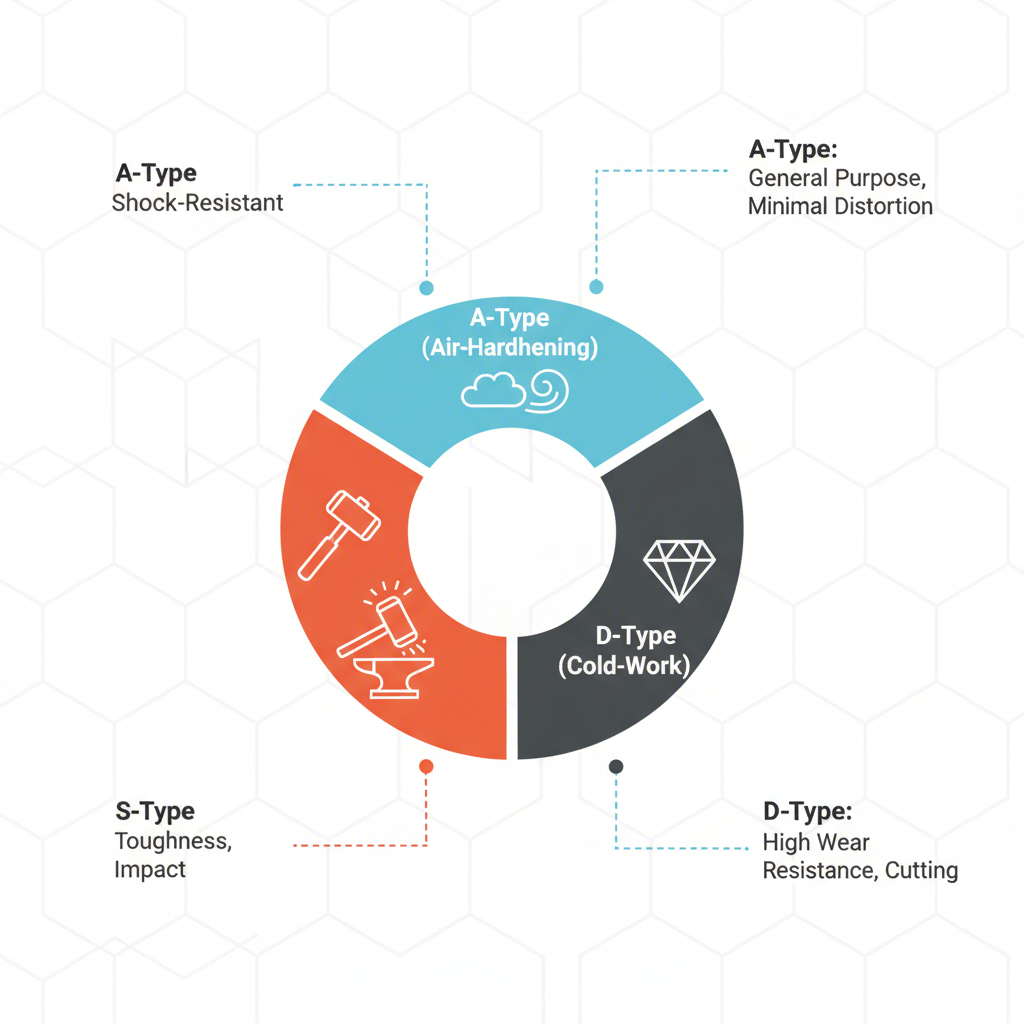

Le choix des nuances d'acier à outils appropriées pour les matrices automobiles nécessite un équilibre minutieux entre résistance à l'usure et ténacité afin d'assurer la longévité de l'outil et la qualité des pièces. Les nuances les plus couramment utilisées incluent les aciers de type D, comme le D2, offrant une forte résistance à l'usure dans les opérations de découpage et de formage, les aciers de type S, tels que le S7, qui présentent une excellente résistance aux chocs dans le poinçonnage à fort impact, ainsi que les aciers de type A, comme l'A2, qui combinent de manière polyvalente ces deux propriétés. Le choix dépend finalement de l'application spécifique, allant du poinçonnage d'aciers à haute résistance à la mise en forme de composants complexes.

Comprendre les systèmes de classification des aciers à outils

L'acier à outils est une catégorie spécialisée d'aciers au carbone et alliés conçue pour la fabrication d'outils, de matrices et de moules. Sa dureté exceptionnelle, sa résistance à l'usure et sa capacité à conserver sa forme à des températures élevées en font un matériau indispensable dans les environnements industriels exigeants. Afin de normaliser ces matériaux, l'Institut américain du fer et de l'acier (American Iron and Steel Institute, AISI) a mis en place un système de classification regroupant les aciers à outils selon leur méthode de durcissement, leur composition et leur application. Comprendre ce système constitue la première étape pour choisir le matériau approprié pour les matrices automobiles.

La classification utilise une désignation composée d'une lettre et d'un chiffre pour identifier chaque nuance. La lettre indique la caractéristique principale de l'acier ou sa méthode de durcissement, offrant ainsi un cadre clair aux ingénieurs et outilleurs. Par exemple, 'A' signifie durcissement à l'air, tandis que 'W' indique un durcissement à l'eau. Ce système simplifie le processus de sélection en regroupant les aciers ayant des profils de performance similaires.

Bien qu'il existe plusieurs catégories, certaines sont particulièrement pertinentes pour la fabrication de matrices. Celles-ci incluent les aciers durcissables à l'eau (W), durcissables à l'huile (O), durcissables à l'air (A), à haute teneur en carbone et en chrome (D), ainsi que les aciers résistants aux chocs (S). Chaque groupe offre une combinaison unique de propriétés adaptée à des tâches spécifiques, allant de la découpe et la poinçonnage au formage et au estampage. Une analyse détaillée des classifications les plus courantes peut être trouvée dans les ressources fournies par les principaux fournisseurs tels que SSAB .

| Type de classification | Nom complet / Caractéristique principale | Caractéristique principale | Application automobile courante |

|---|---|---|---|

| A-TYPE | Alliage moyen durcissable à l'air | Excellente stabilité dimensionnelle après traitement thermique. | Matrices de formage, matrices de poinçonnage. |

| Type D | Haute teneur en carbone, haute teneur en chrome | Résistance exceptionnelle à l'usure et à l'abrasion. | Matrices de coupe, outils d'estampage pour production à grand volume. |

| Type S | Résistant aux chocs | Grande ténacité et résistance au choc. | Poinçons, ciseaux, matrices de poinçonnage lourd. |

| Type H | Travail à chaud | Conserve la dureté à haute température. | Matrices de forgeage, moules de fonderie sous pression. |

Propriétés critiques de l'acier à outils pour matrices automobiles

Les performances d'une matrice automobile sont directement liées aux propriétés mécaniques de son acier à outils. Le choix de la nuance optimale implique de trouver un équilibre entre plusieurs compromis afin d'adapter les caractéristiques du matériau aux exigences de l'application. Les deux propriétés les plus critiques dans cet équilibre sont la résistance à l'usure et la ténacité.

Résistance à l'usure est la capacité de l'acier à résister à l'abrasion et à l'érosion causées par la tôle circulant sur sa surface lors du poinçonnage ou du formage. Les aciers présentant une forte résistance à l'usure, comme les nuances de type D, contiennent des carbures durs dans leur microstructure qui empêchent la surface de l'outil de se dégrader rapidement. Cette propriété est primordiale pour les productions en grande série et lorsqu'on travaille avec des matériaux abrasifs comme les aciers avancés à haute limite d'élasticité (AHSS), de plus en plus courants dans les carrosseries modernes.

Robustesse , inversement, est la capacité du matériau à absorber l'énergie et à résister aux ébréchures, fissurations ou ruptures catastrophiques sous un impact soudain ou une contrainte élevée. Les aciers de type S, conçus pour la résistance aux chocs, sont élaborés pour maximiser la ténacité. Cette propriété est cruciale dans les applications soumises à de forts impacts, comme le découpage de matériaux épais ou dans les matrices présentant des coins vifs sujettes à la rupture. Comme l'expliquent des experts du secteur chez Pennsylvania Steel , les applications à fort impact nécessitent des aciers spécialement conçus pour absorber les chocs sans se rompre.

Le défi fondamental dans le choix de l'acier à outils réside dans le fait que la résistance à l'usure et la ténacité sont souvent mutuellement exclusives. Augmenter la dureté d'un acier pour améliorer sa résistance à l'usure le rend généralement plus fragile, ce qui réduit sa ténacité. Ce compromis est évident lorsqu'on compare des nuances comme D2 et S7. D2 offre une meilleure résistance à l'usure mais est moins tenace, ce qui le rend adapté aux matrices de découpage. S7 fournit une ténacité exceptionnelle au détriment de la résistance à l'usure, ce qui en fait un matériau idéal pour les poinçons et les applications soumises à des chocs. L'objectif consiste à trouver le bon équilibre pour chaque composant de matrice afin de maximiser sa durée de vie.

Analyse approfondie : meilleures nuances d'acier à outils pour matrices automobiles

Dans l'industrie automobile, quelques nuances de « travail » d'acier à outils sont devenues des standards en raison de leurs performances fiables dans une variété d'applications. Ces matériaux offrent un éventail de propriétés permettant aux outilleurs d'optimiser les performances, allant des simples supports à des composants structurels complexes. Comprendre leurs forces individuelles est essentiel pour une conception et une fabrication réussies des matrices.

Pour les projets complexes, s'associer à un spécialiste peut être inestimable. Par exemple, des fabricants comme Shaoyi (Ningbo) Metal Technology Co., Ltd. possèdent une expertise approfondie dans la fabrication de matrices d'estampage automobiles sur mesure, exploitant des simulations avancées et une connaissance poussée des matériaux afin de sélectionner les nuances d'acier à outils optimales en termes de précision, d'efficacité et de longévité dans des environnements de production à haut volume.

Ci-dessous se trouve une comparaison détaillée des nuances les plus courantes utilisées dans l'outillage automobile, avec des analyses provenant de divers spécialistes de l'outillage.

| Classe | Propriétés clés | Dureté courante (HRC) | Application automobile typique |

|---|---|---|---|

| D2 | Haute résistance à l'usure, bonne dureté, ténacité moyenne. | 58-62 HRC | Arêtes de coupe, matrices de formage, outils d'estampage pour pièces à forte usure. |

| R2 | Bonne combinaison de résistance à l'usure et de ténacité, excellente stabilité dimensionnelle. | 57-62 HRC | Matrices d'emboutissage, matrices de formage, poinçons, outillages polyvalents. |

| S7 | Excellente ténacité et résistance aux chocs, bonne usinabilité. | 56-60 HRC | Poinçons robustes, ciseaux, lames de cisailles, estampage à haut impact. |

| H13 | Excellente dureté rouge, haute ténacité, bonne résistance à la chaleur. | 45-52 HRC | Matrices de forgeage à chaud, moules de fonderie sous pression, matrices d'extrusion. |

| P20 | Bonne usinabilité, bonne polissabilité, généralement fourni pré-durci. | 28-32 HRC | Moules d'injection plastique, porte-outils pour composants de matrices. |

Comme indiqué par SteelPRO Group , le choix de la nuance correcte est crucial pour des performances optimales. Pour les applications à froid telles que l’emboutissage, D2 et A2 sont des options privilégiées. Le D2 est préféré lorsque l'usure est le principal facteur de préoccupation, tandis que l'A2 offre un profil plus équilibré avec une meilleure ténacité et une stabilité dimensionnelle supérieure pendant le traitement thermique. L'S7 est le choix privilégié lorsque le risque principal est l'écaillage ou la rupture de l'outil par impact. L'H13 est un acier pour travail à chaud, essentiel pour des procédés comme le forgeage où l'outil est en contact prolongé avec du métal chaud. Le P20, un acier pour moules plastique, est souvent utilisé dans l'outillage automobile pour des supports et structures de fixation en raison de sa facilité d'usinage.

Aciers avancés et spéciaux dans l'outillage automobile moderne

Alors que les conceptions de véhicules évoluent pour intégrer des matériaux plus résistants et plus légers, les exigences imposées aux matrices automobiles se sont intensifiées. L'utilisation généralisée des aciers avancés à haute résistance (AHSS) nécessite des matériaux d'outillage qui dépassent les capacités des nuances conventionnelles. En réponse, les aciers spéciaux et avancés pour outils, tels que ceux fabriqués par métallurgie des poudres (P/M), sont devenus de plus en plus importants.

Les aciers pour outils en métal pulvérisé (P/M) sont fabriqués en atomisant de l'acier en fusion en une fine poudre, qui est ensuite consolidée sous haute pression et température. Ce procédé crée un matériau possédant une microstructure beaucoup plus fine et homogène par rapport aux aciers produits conventionnellement. Le principal avantage réside dans une distribution plus uniforme des carbures, éliminant ainsi les carbures volumineux et ségrégés pouvant agir comme points de concentration de contraintes dans des nuances telles que D2. Le résultat est un acier offrant une ténacité, une résistance à l'usure et une aptitude au meulage supérieures.

La structure uniforme des aciers obtenus par métallurgie des poudres (P/M) les rend également très adaptés aux revêtements de surface avancés, car ils offrent un substrat stable. Pour les applications automobiles les plus exigeantes, telles que l’emboutissage de composants en acier ultra-haute résistance, les aciers P/M offrent une augmentation significative de la durée de vie et des performances des outils, ce qui justifie leur coût initial plus élevé. Comme l'expliquent des experts en outillage, ce procédé de fabrication avancé produit des matériaux d'une uniformité exceptionnelle et réduit le risque de fissuration. Une liste complète des types d'aciers à outils et de leurs procédés de fabrication est disponible sur des ressources telles que Special Tool & Engineering .

Questions fréquemment posées

1. Quel acier à outils est utilisé pour la fonderie sous pression ?

Pour la fonderie sous pression, des aciers à outils pour travail à chaud sont nécessaires en raison des températures extrêmes impliquées. La nuance la plus couramment utilisée est l'H13. Elle est conçue pour conserver sa dureté et sa résistance lorsqu'elle est en contact prolongé avec des métaux en fusion comme l'aluminium et le zinc, offrant ainsi une excellente résistance à la fatigue thermique et aux fissures.

2. Le D2 ou le S7 est-il meilleur ?

Ni le D2 ni le S7 n'est universellement « meilleur » ; leur adéquation dépend entièrement de l'application. Le D2 offre une excellente résistance à l'usure et convient parfaitement aux matrices de coupe et d'emboutissage lorsque l'abrasion est le principal problème. Le S7 fournit une ténacité et une résistance aux chocs supérieures, ce qui en fait un choix plus adapté aux applications soumises à des impacts élevés, comme les poinçons industriels ou les lames de cisailles, où le risque principal est l'écaillage ou la fissuration.

3. Quelle est la différence entre l'acier outil P20 et l'acier D2 ?

La principale différence réside dans leurs propriétés et leur usage prévu. Le D2 est un acier outil pour travail à froid, à haute teneur en carbone et en chrome, connu pour sa grande dureté et son excellente résistance à l'usure, ce qui le rend adapté aux outils de coupe et aux matrices de formage. Le P20 est un acier pour moules à plastique, à teneur en carbone plus faible, généralement fourni dans un état pré-revenu. Il est apprécié pour sa bonne usinabilité et sa capacité de polissage, ce qui le rend idéal pour la fabrication de moules d'injection plastique et de portes-matrices, mais pas pour les applications de coupe.

4. Quel type d'acier est utilisé pour les carrosseries de voitures ?

Les carrosseries de voitures sont fabriquées à partir de divers types d'acier, mais pas d'acier à outils. Les véhicules modernes utilisent principalement différentes formes d'acier en tôle, notamment des aciers doux, des aciers à haute résistance et faible alliage (HSLA), et de plus en plus des aciers avancés à haute résistance (AHSS) comme les aciers biphasés (DP) et les aciers à plasticité induite par transformation (TRIP). Ces matériaux sont choisis pour leur aptitude à la mise en forme et leur capacité à absorber l'énergie de choc tout en minimisant le poids du véhicule.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —