Traitements de surface essentiels pour composants forgés expliqués

Traitements de surface essentiels pour composants forgés expliqués

TL ;DR

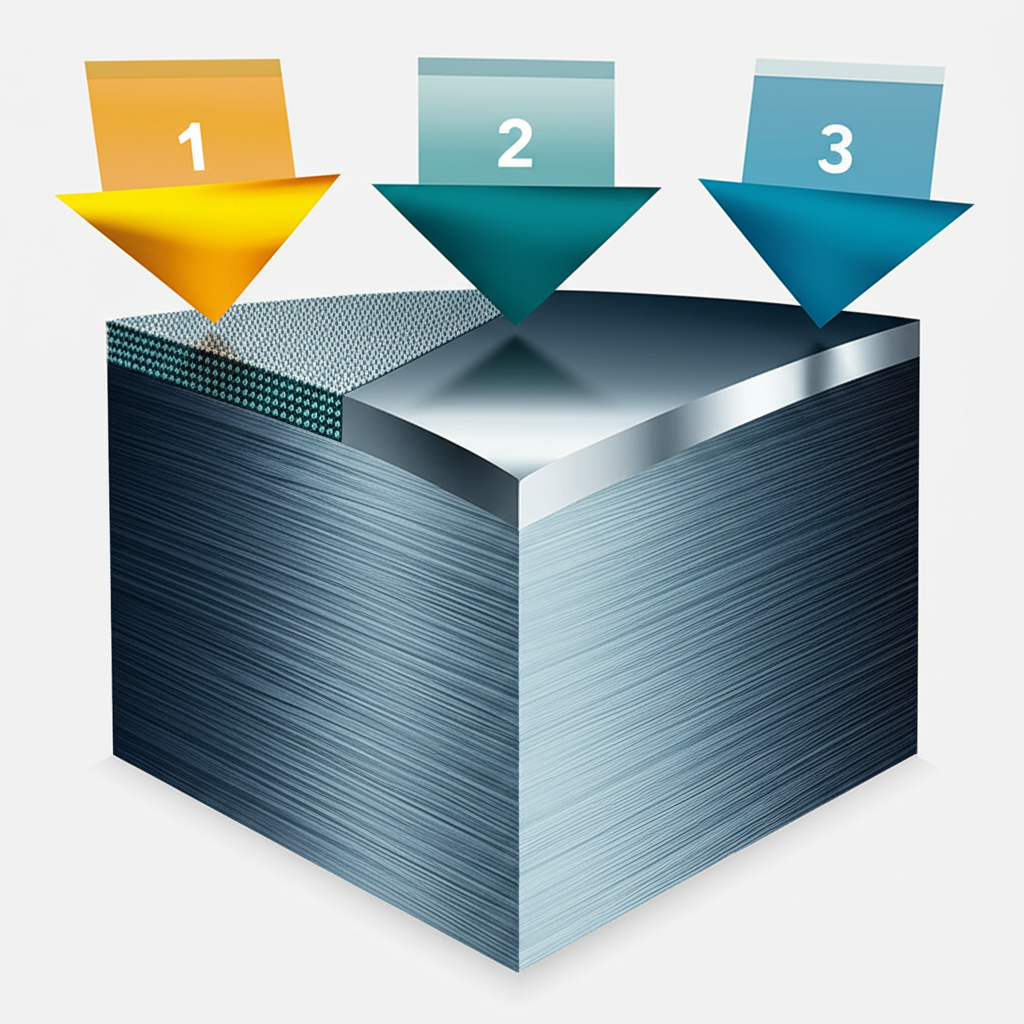

Le traitement de surface des composants forgés fait référence à une gamme de procédés de finition qui améliorent des propriétés essentielles telles que la durabilité, la résistance à la corrosion et l'aspect visuel. Ces traitements sont essentiels pour optimiser les performances et la durée de vie des pièces forgées dans leurs applications prévues. Les principales catégories incluent les revêtements ajoutés comme la peinture et la galvanisation, les finitions mécaniques telles que le sablage, ainsi que les traitements thermiques comme la cémentation qui modifient la structure métallurgique de la surface.

Guide complet des méthodes de revêtement et de plaquage

Les revêtements font partie des catégories les plus courantes de traitements de surface, impliquant l'application d'une couche protectrice ou décorative sur la pièce forgée. Ces méthodes sont choisies en fonction du résultat souhaité, qu'il s'agisse de prévenir la corrosion dans un environnement agressif ou d'obtenir une couleur spécifique à des fins de marque. Le processus de sélection dépend fortement du matériau de base, de l'exposition environnementale et des exigences de performance.

Peinture et Revêtement en Poudre

La peinture est une méthode polyvalente et économique pour appliquer une finition colorée sur des pièces forgées en acier. Elle assure une protection contre les facteurs environnementaux et peut être adaptée à des codes couleur spécifiques, tels que le système RAL. Ce procédé est généralement effectué après un sablage initial et toute usinage final. Le revêtement par poudre constitue une alternative plus durable et plus écologique. Dans ce procédé, une poudre sèche est appliquée électrostatiquement, puis polymérisée à la chaleur, créant ainsi une finition dure plus résistante aux éclats, aux rayures et à la décoloration que la peinture conventionnelle. La surface obtenue est souvent plus lisse et plus uniforme.

Galvanisation et placage

Pour une protection optimale contre la corrosion, notamment pour les composants en acier, la galvanisation est un procédé largement utilisé. La galvanisation à chaud consiste à plonger la pièce dans un bain de zinc fondu, ce qui forme un revêtement résistant et autoréparateur protégeant l'acier de la rouille. Le placage est une autre technique courante où une fine couche de métal est déposée sur la surface du composant, souvent par électrolyse. Les matériaux de placage courants incluent le zinc, le nickel et le chrome, chacun offrant des avantages spécifiques. Le placage au nickel, par exemple, augmente la dureté et procure un fini brillant et poli, tandis que le placage au chrome est reconnu pour sa dureté exceptionnelle et sa résistance à l'usure.

Revêtements chimiques spécialisés

Outre la peinture et le placage, plusieurs procédés chimiques permettent de créer des revêtements de conversion protecteurs. Oxyde noir est un traitement qui confère une faible résistance à la corrosion et une finition noire profonde, souvent utilisée à des fins esthétiques et pour minimiser la réflexion de la lumière. Phosphatation consiste à appliquer une solution d'acide phosphorique pour créer une couche phosphate cristalline, qui constitue une excellente sous-couche pour la peinture ultérieure et améliore la résistance à la corrosion. Pour les alliages d'aluminium, anodisation est un procédé électrochimique qui forme une couche d'oxyde durable et résistante à la corrosion à la surface, couche pouvant également être teintée dans différentes couleurs.

Traitements mécaniques et thermiques de surface

Tous les traitements de surface ne consistent pas à ajouter une nouvelle couche de matériau. De nombreux procédés modifient la surface existante par l'intermédiaire d'une force mécanique ou d'une énergie thermique. Ces méthodes sont cruciales pour modifier des propriétés telles que la dureté de surface, la texture et les contraintes résiduelles, qui sont essentielles pour les applications hautes performances. Ces traitements sont souvent utilisés comme étape préparatoire aux revêtements ou comme finition finale eux-mêmes.

Finition mécanique

Les traitements mécaniques modifient physiquement la surface du composant forgé. Détonation par tir et sablage sont des méthodes courantes utilisées pour nettoyer, détartrer et texturer des surfaces en projetant un média abrasif à haute vitesse. Ce processus élimine les oxydes et les calamines de forge, créant un fini mat uniforme idéal pour l'adhérence de la peinture ou des revêtements. Tumblage est un autre procédé mécanique dans lequel des pièces sont placées dans un tambour avec un média abrasif afin d'éliminer les bavures et adoucir les arêtes vives, ce qui donne un fini plus raffiné. Pour les applications nécessitant une surface lisse et réfléchissante, polissage —soit par machine, soit à la main—est employé pour réduire la rugosité de surface et améliorer l'esthétique.

Traitements thermiques

Les traitements thermiques utilisent la chaleur pour modifier les propriétés métallurgiques de la couche superficielle sans changer le cœur de la pièce. Cémentation est un durcissement de surface appliqué aux pièces en acier faiblement carboné, où la pièce est chauffée dans une atmosphère riche en carbone. Ce processus diffuse du carbone en surface, créant une couche extérieure dure et résistante à l'usure (la «croute») tandis que le cœur reste tenace et ductile. Le nitridage est un procédé de durcissement de surface similaire qui diffuse de l'azote en surface, conférant une grande dureté superficielle et une résistance à l'usure avec une distorsion minimale. Ces traitements sont essentiels pour des composants comme les engrenages et les arbres soumis à une forte usure de surface et à la fatigue.

Comment choisir le bon traitement de surface

Le choix du traitement de surface approprié pour un composant forgé est une décision cruciale qui influence ses performances, sa durée de vie et son coût. Cette sélection n'est pas une solution universelle, mais nécessite une prise en compte attentive de plusieurs facteurs interdépendants. Un finissage bien choisi garantit que la pièce répond à ses exigences de fonctionnement, tandis qu'un mauvais choix peut entraîner une défaillance prématurée et des coûts accrus.

Les facteurs clés à prendre en compte incluent le matériau de base, l'application prévue et l'environnement de fonctionnement. Par exemple, les pièces forgées en alliage d'aluminium nécessitent des traitements différents, tels que l'anodisation ou le polissage chimique, par rapport aux pièces forgées en acier au carbone, qui bénéficient de la galvanisation ou de l'oxydation noire. L'utilisation finale de la pièce—qu'elle doive résister à une friction constante, à une exposition à des produits chimiques corrosifs ou à des températures extrêmes—déterminera le niveau requis de résistance à l'usure, de protection contre la corrosion et de dureté. Pour des applications spécialisées, comme dans l'industrie automobile, il est essentiel de collaborer avec un fournisseur qui comprend ces nuances. Par exemple, lors de l'approvisionnement en composants automobiles de haute qualité, un fournisseur tel que Shaoyi Metal Technology propose des services de forgeage à chaud certifiés IATF16949, garantissant que les pièces répondent aux normes strictes de performance et de qualité requises pour ce secteur.

Les exigences esthétiques et les coûts sont également des facteurs importants. Alors qu'une simple couche de peinture peut suffire pour certaines applications, d'autres peuvent nécessiter l'aspect brillant et poli du chromage. Le tableau suivant résume les objectifs courants et les traitements appropriés :

| Objectif principal | Traitements recommandés | Applications communes |

|---|---|---|

| Résistance à la corrosion | Galvanisation, Plaquage zinc, Anodisation, Revêtement par poudre | Quincaillerie extérieure, composants marins, pièces automobiles |

| Résistance à l'usure / Dureté | Cémentation, Nitruration, Chromage, Revêtement PVD | Engrenages, arbres, outils de coupe, composants hydrauliques |

| Apparence esthétique | Peinture, Revêtement par poudre, Polissage, Oxydation noire | Produits de consommation, quincaillerie décorative, garnitures de véhicules |

| Adhérence de la peinture/revêtement | Sablage, Phosphatation | Composants primaire, pièces nécessitant des finitions stratifiées |

Contrôle qualité et inspection de surface

Une fois un traitement de surface appliqué, le contrôle qualité est essentiel pour garantir que la finition respecte toutes les spécifications et fonctionnera comme prévu. Une surface sans défaut ne concerne pas uniquement l'esthétique ; elle constitue un indicateur direct de l'efficacité du traitement et de la durabilité probable du composant. Les inspections constituent une étape finale critique permettant d'identifier tout défaut susceptible de compromettre l'intégrité de la pièce.

L'objectif principal de l'inspection est de vérifier que la surface est exempte de défauts tels que des bosses, rayures, oxydation ou revêtement inégal. L'inspection visuelle constitue la première ligne de défense, mais des méthodes plus sophistiquées sont souvent nécessaires. Pour les revêtements, cela inclut la mesure de l'épaisseur afin de s'assurer qu'elle se situe dans les tolérances spécifiées. Un revêtement insuffisant pourrait ne pas offrir une protection adéquate, tandis qu'un revêtement excessivement épais pourrait nuire à l'ajustement et au fonctionnement du composant.

Des tests d'adhérence peuvent également être effectués pour s'assurer que le revêtement est solidement lié au substrat. Un revêtement mal adhérent peut s'écailler ou se détacher, exposant ainsi le métal de base aux agressions environnementales et annulant l'effet du traitement. En mettant en œuvre un processus rigoureux de contrôle qualité, les fabricants peuvent garantir que chaque composant forgé n'a pas seulement un aspect correct, mais est également correctement protégé pour une longue durée de service.

Questions fréquemment posées

quels sont les deux principaux types de traitement de surface ?

Les traitements de surface peuvent être classés en deux grandes catégories. La première est revêtement de surface , où une couche de matériau est ajoutée à la surface du composant. Des exemples incluent la peinture, le revêtement en poudre, le placage électrolytique et le galvanisage. Le second type est modification de surface , qui modifie les propriétés de la surface existante sans ajouter une nouvelle couche. Cette catégorie comprend des procédés tels que les traitements thermiques (cémentation, nitruration) et les finitions mécaniques (grenaillage, polissage).

qu'est-ce que le traitement thermique pour le forgeage ?

Le traitement thermique des pièces forgées est un processus contrôlé de chauffage et de refroidissement d'un métal afin d'en modifier les propriétés physiques et mécaniques. Lorsqu'il est appliqué comme traitement de surface, son objectif est d'améliorer les caractéristiques de surface telles que la dureté et la résistance à l'usure, tout en conservant la ténacité du cœur. Des procédés comme la cémentation ou la nitruration créent une couche extérieure durable sur la pièce forgée, ce qui la rend adaptée à des applications à haute sollicitation sans rendre l'ensemble de la pièce fragile.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —