Renforcer la fabrication automobile grâce à une formation qualité mensuelle

Sur 27 juin , notre entreprise a organisé sa formation mensuelle habituelle à la qualité automobile , animée par notre directeur technique, M. Xu. Cette initiative s'inscrit dans notre engagement à long terme pour instaurer une culture d'excellence en matière de qualité dans l'ensemble de l'usine de production ainsi que dans le service commercial. En renforçant les concepts fondamentaux et les techniques de gestion des défauts pratiques, notre objectif est d'autonomiser chaque employé afin qu'il contribue à offrir des produits fiables et performants composants automobiles à nos clients du monde entier.

Pourquoi la formation mensuelle à la qualité est essentielle

Dans le secteur de la fabrication automobile , la qualité n'est pas seulement une vérification finale : c'est une manière de penser, un processus et une responsabilité à chaque étape de la production. Comme l'a souligné M. Xu, la qualité iNTÉGRÉ ne se limite pas à l'inspection. Surtout dans la fabrication de pièces métalliques complexes, les défauts ne peuvent pas toujours être détectés uniquement par des contrôles en fin de ligne. La véritable qualité commence par une compréhension approfondie des exigences du produit, des caractéristiques spécifiques et des normes d'assemblage du client.

Aperçu des Contenus Clés de la Formation

1. Compréhension des Fondamentaux du Contrôle des Produits

La première partie de la formation a exposé les bases de contrôle de la qualité des produits . Les points clés comprenaient :

- La qualité existe avant l'inspection – elle commence par la conception, le développement et la production.

- Tous les employés doivent comprendre clairement les normes techniques des clients, les caractéristiques essentielles des produits et les exigences d'utilisation finale avant d'évaluer l'acceptabilité d'une pièce.

2. Lignes Directrices pour l'Inspection des Tubes en Aluminium

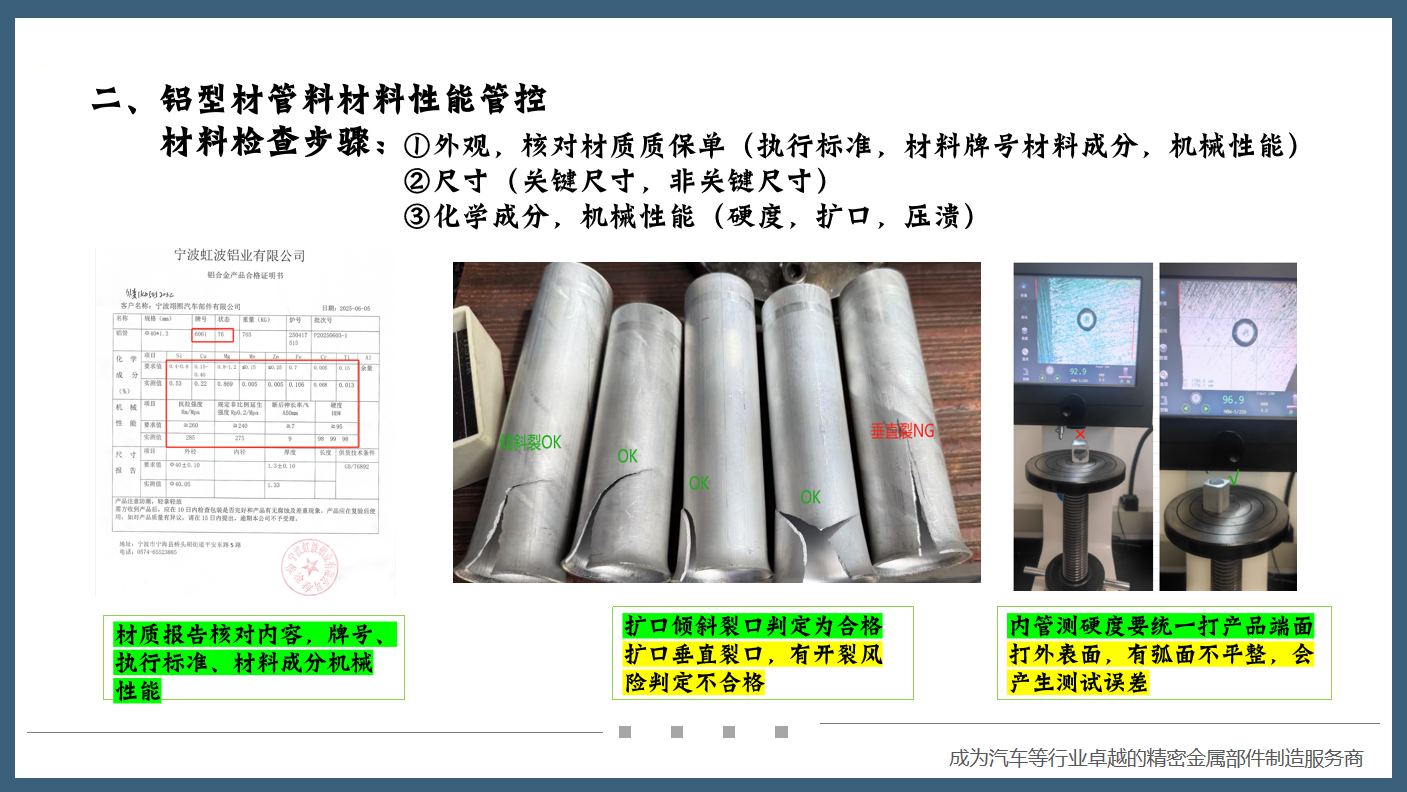

Étant donné notre expérience étendue avec le tubes en alliage d'aluminium dans applications automobiles , le contrôle des performances des matériaux est critique. Les employés ont été formés aux étapes correctes pour inspecter les matières entrantes :

- Inspection visuelle : Vérifier la qualité de surface et contrôler les éventuels dommages à la surface.

- Vérification de la documentation : Confirmer les certificats des matériaux, incluant la nuance d'alliage, la composition chimique et les propriétés mécaniques.

- Inspection dimensionnelle : Mesurer les dimensions clés ainsi que les dimensions non critiques.

- Test de dureté : Insister sur les tests effectués sur les extrémités des tubes pour assurer la cohérence, en évitant les surfaces courbées afin de réduire les erreurs de mesure.

3. Défauts courants des tubes en aluminium et causes racines

Une partie importante de la formation s'est concentrée sur des cas pratiques prévention des Défauts , incluant des exemples visuels détaillés de pièces non conformes :

- Rayures sur l'alésage intérieur : Souvent causées par une utilisation prolongée des matrices sans nettoyage ou polissage appropriés.

- Amarres ou bosses en surface : Résulte d'impuretés ou de gaz dans les billettes d'aluminium, ou de cylindres de filage sales.

- Concentricité ou déviation de l'épaisseur des parois : Provoquée par un flux de matière déséquilibré ou une déformation du moule.

Ces exemples pratiques aident notre équipe à identifier les défauts précocement et à appliquer une maintenance corrective avant qu'ils n'affectent la production en aval ou les clients.

4. Défauts de surface en électrolyse et solutions

Dans le cadre de notre processus de traitement de surface ajoutant de la valeur, nous avons également abordé les défauts d'électrolyse , telles que :

- Variation de couleur : En raison d'une utilisation incohérente des agents éclaircissants ou du niveau de pH.

- Taches jaunes : Souvent dues à un mauvais lavage à l'acide ou à un pH élevé de l'eau.

- Corrosion du revêtement ou taches noires : Provoquée par des résidus acides ou des crochets en caoutchouc endommagés durant le plaquage.

- Revêtement interne incomplet : En raison d'une mise à la terre insuffisante ou d'un courant inadapté.

À travers ces scénarios, les employés ont acquis une meilleure compréhension de la manière dont les traitements de surface des composants métalliques influencent l'esthétique du produit, sa résistance à la corrosion et la satisfaction globale des clients.

5. Culture de la résolution de problèmes : La règle des « Quatre Non-Lâchés »

Afin de renforcer le sens des responsabilités, M. Xu a introduit notre « Quatre Non-Lâchés » principe face à un problème de qualité :

- Non-lâché si la cause racine n’a pas été identifiée

- Non-lâché si la personne responsable n’a pas été identifiée

- Non-lâché si des actions correctives efficaces n’ont pas été mises en œuvre

- Non-lâché si le personnel concerné n’a pas reçu une formation complémentaire

Cette approche garantit que nous ne nous contentons pas d’éteindre les incendies, mais que nous prévenons les incidents futurs.

Conclusion : S’engager dans l’amélioration continue

Chez Shaoyi Metal Technology, nous croyons que la formation à la qualité automobile n'est pas un événement ponctuel — c'est une habitude. Nous formons mensuellement, analysons les défauts de manière scientifique, et exigeons des comptes de chaque membre de l'équipe. Que vous formiez un tube, supervisiez des lignes de placage ou concluiez un accord avec un constructeur automobile mondial, vous représentez notre marque de qualité.

En investissant dans le perfectionnement technique et la collaboration inter-services , nous assurons que notre engagement envers la excellence dans la fabrication automobile traverse chaque niveau de l'organisation. C'est ainsi que nous livrons constamment des composants métalliques de haute qualité, conçus avec précision, qui satisfont et dépassent les attentes des clients à travers le monde.

Merci à tous les membres de l'équipe qui ont participé à cette session. Continuons à grandir ensemble.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —