Acier contre aluminium : poids, résistance et coût

TL ;DR

Le choix entre les bras de suspension en acier embouti et en aluminium implique un compromis entre poids, résistance et coût. Les bras de suspension en aluminium sont nettement plus légers (souvent de 40 à 50 %) que l'acier, ce qui réduit le poids non suspendu et peut améliorer sensiblement la tenue de route et la réactivité de la suspension. Toutefois, l'acier embouti offre une résistance et une durabilité supérieures à un prix plus bas, ce qui en fait un choix robuste pour des applications exigeantes et pour les constructeurs soucieux du budget.

La question centrale : la réduction du poids et la masse non suspendue

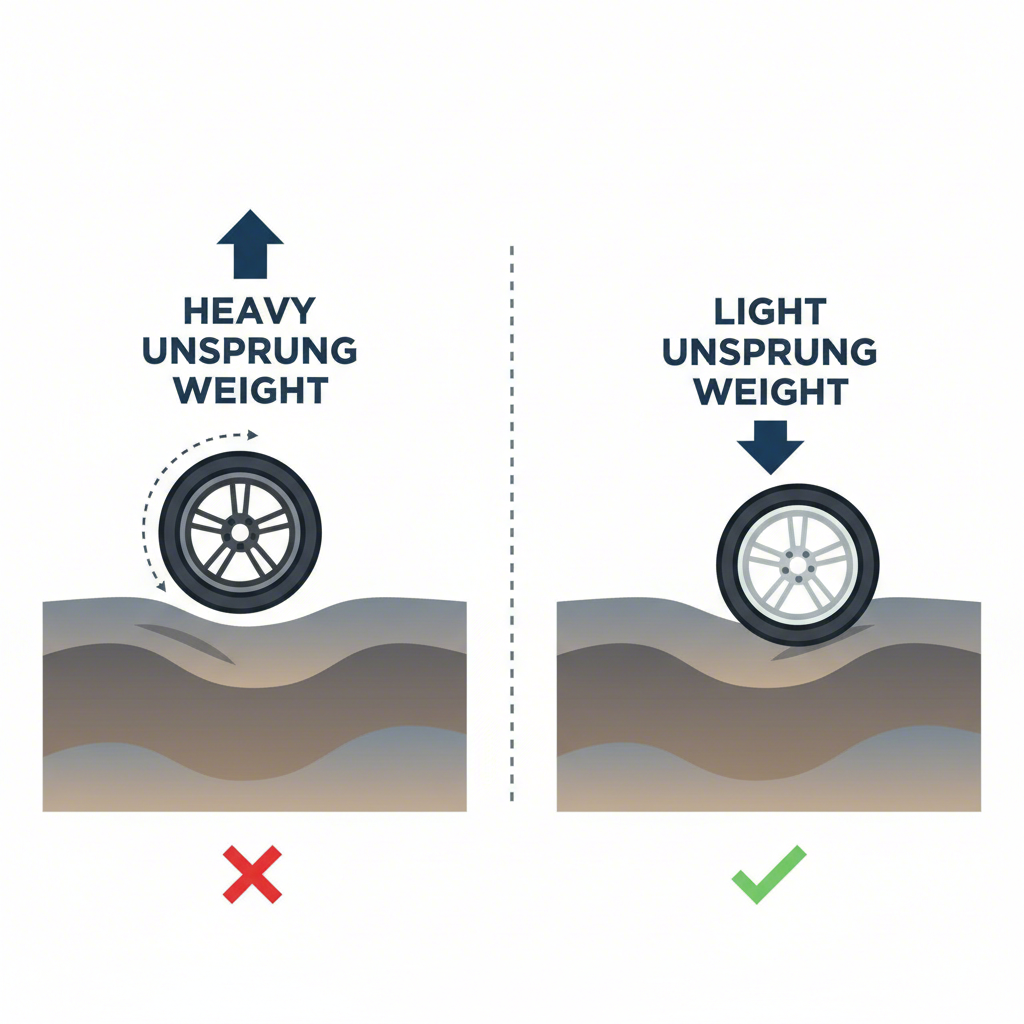

Le facteur principal derrière le débat entre bras de suspension en acier embouti et en aluminium est le poids. Pour comprendre pourquoi quelques kilos ont tant d'importance, il faut parler de « poids non suspendu » ou « masse non suspendue ». Ce terme désigne la masse totale de tous les composants non supportés par le système de suspension du véhicule, y compris les roues, les pneus, les freins et les bras de suspension eux-mêmes. Moins le poids non suspendu est élevé, mieux la suspension peut fonctionner.

Réduire le poids non suspendu permet à l'ensemble roue-pneu de réagir plus rapidement aux variations de la surface de la route. Plutôt que qu'une roue lourde heurte violemment un obstacle et déséquilibre le châssis, un ensemble roue plus léger peut suivre les contours de la chaussée de manière plus efficace. Cela se traduit par une meilleure adhérence, une direction plus précise et une qualité de conduite plus douce. Comme le soulignent les experts du secteur, c'est là le principal avantage de l'aluminium. Selon Aldan American, les bras de suspension en aluminium peuvent peser 40 à 50 % de moins que leurs homologues en acier . Cette réduction importante peut faire une différence notable au niveau du comportement du véhicule, particulièrement lors d'une conduite dynamique.

Bien que ce pourcentage paraisse spectaculaire, les discussions sur les forums entre passionnés soulignent souvent que la différence réelle entre un véhicule moderne bras de suspension en acier embouti et un amortisseur en aluminium peut ne peser que quelques livres par coin. L'écart est plus faible lorsqu'on compare l'aluminium aux anciennes pièces en fonte ou en acier moulé, plus lourdes. La décision devient alors une analyse coûts-avantages : le gain de performance lié à la réduction de quelques livres de masse non suspendue justifie-t-il le coût généralement plus élevé de l'aluminium pour vos besoins spécifiques ?

Résistance, durabilité et propriétés des matériaux

Au-delà du poids, les propriétés physiques intrinsèques de l'acier et de l'aluminium déterminent les domaines dans lesquels chaque matériau excelle. C'est un combat classique entre la force brute et la rigidité légère. L'acier est universellement reconnu pour sa résistance brute et sa durabilité. Il peut supporter de lourdes charges et des chocs importants, ce qui en fait le matériau privilégié pour les camions lourds, les véhicules tout-terrain et les voitures de dragster à forte puissance, où les composants subissent des contraintes extrêmes. Une caractéristique clé de l'acier est sa capacité à se plier ou à se déformer sous un impact qui provoquerait la rupture catastrophique d'un matériau plus fragile. Cette nature tolérante peut constituer un avantage en matière de sécurité dans des situations extrêmes.

L'aluminium, en particulier l'aluminium forgé, offre un type de résistance différent : la rigidité. Bien qu'il n'ait pas la même résistance à la traction que l'acier, il est extrêmement rigide pour son poids. Cette rigidité empêche le bras de suspension de fléchir sous des charges latérales, ce qui permet de maintenir une géométrie précise de la suspension et procure au conducteur une sensation plus directe et plus réactive. Toutefois, cette rigidité comporte un inconvénient. Comme expliqué par des spécialistes des composants de suspension , un bras en aluminium peut résister à la flexion jusqu'à un certain point, mais un impact dépassant sa limite pourrait provoquer une fissure ou une rupture plutôt qu'une déformation.

Cette différence fondamentale crée des cas d'utilisation bien distincts. Si vous privilégiez la durabilité pour un véhicule lourd ou un usage fréquent sur des terrains accidentés, l'acier est souvent le choix le plus fiable. Si votre objectif est d'améliorer la tenue de route d'une voiture de performance utilisée sur route ou en course d'autocross, la rigidité et la réduction du poids offertes par l'aluminium présentent un avantage net. Le type de véhicule et votre style de conduite doivent être les facteurs principaux qui guident votre décision à ce niveau.

Performance en conditions réelles : Tenue de route, qualité de roulement et corrosion

En transposant la science des matériaux au siège du conducteur, le choix entre l'acier et l'aluminium a des effets concrets sur la performance. La réduction de poids apportée par les bras de suspension en aluminium améliore directement la tenue de route. Avec moins de masse à contrôler, la suspension parvient à maintenir les pneus plus constamment en contact avec la chaussée sur des surfaces irrégulières, ce qui se traduit par une direction plus précise et une meilleure adhérence en sortie de virage. C'est pourquoi l'aluminium est une mise à niveau courante sur les voitures utilisées en piste et sur les véhicules de performance modernes, où chaque once de masse non suspendue est soigneusement analysée.

Un autre facteur important dans des conditions réelles est la résistance à la corrosion. L'acier, même lorsqu'il est revêtu, est sensible à la rouille, en particulier dans les régions aux fortes précipitations, à la neige et aux routes salées. Avec le temps, la rouille peut compromettre l'intégrité structurelle du composant. L'aluminium, en revanche, forme naturellement une couche d'oxyde protectrice qui empêche la corrosion. Cela en fait un excellent choix pour les véhicules d'usage quotidien dans des climats difficiles, assurant une durée de vie plus longue avec moins d'entretien. Pour les voitures d'exposition, l'aspect propre et sans rouille de l'aluminium constitue également un avantage esthétique majeur.

Envisagez ces scénarios pratiques. Pour une voiture classique et lourde de type muscle car comme une Chevelle conçue pour la course en ligne droite, les contraintes énormes d'un départ violent rendent les bras de suspension en acier résistant le choix logique. Pour une Mustang GT moderne utilisée sur circuit, des bras en aluminium léger aident le système de suspension avancé à offrir des performances optimales. Et pour une Dodge Challenger utilisée quotidiennement dans un climat neigeux, la résistance à la corrosion de l'aluminium constitue un avantage majeur à long terme, évitant des pannes futures liées à la rouille.

Au-delà du matériau : différences entre emboutis, moulés et forgés

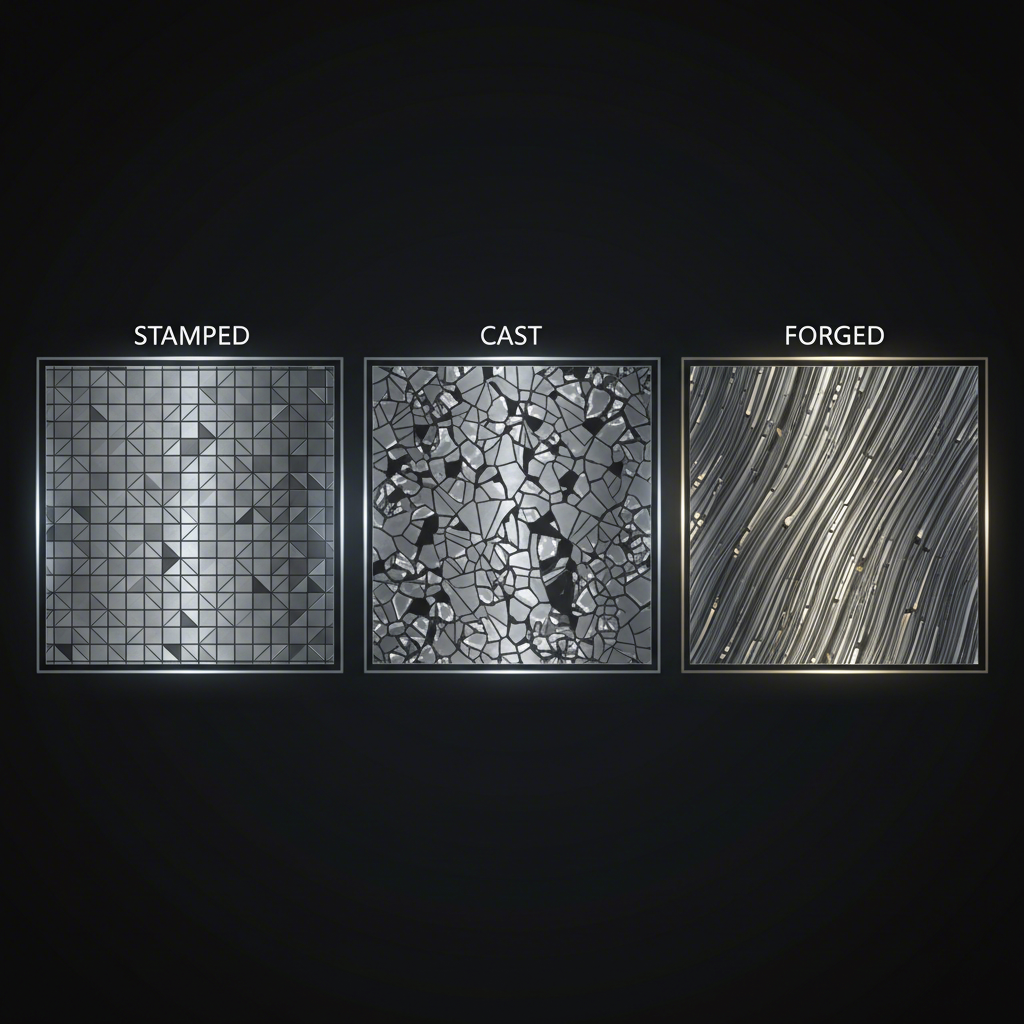

Choisir simplement entre « acier » et « aluminium » est une simplification excessive. Le procédé de fabrication joue un rôle essentiel dans les performances et le coût d'un bras de suspension. Comprendre la différence entre les composants emboutis, moulés et forgés est crucial pour prendre une décision véritablement éclairée. Cette distinction est si importante que les constructeurs automobiles peuvent utiliser différents types sur un même modèle, comme détaillé dans un guide sur Bras de suspension Silverado .

Les trois types principaux que vous rencontrerez sont :

- Acier embouti : Ils sont formés en pressant et en soudant des tôles d'acier pour leur donner la forme souhaitée. Cette méthode est très rentable et produit un composant relativement léger pour de l'acier. On peut souvent les identifier à leur finition lisse et peinte, ainsi qu'à leurs soudures visibles.

- Acier/aluminium moulé : Ce procédé consiste à verser du métal en fusion dans un moule. Les pièces moulées peuvent présenter des formes complexes, mais sont souvent plus lourdes et plus fragiles que les pièces forgées, en raison de la structure du grain du métal refroidi. Elles ont généralement une surface plus rugueuse et texturée.

- Aluminium forgé : Il s'agit du procédé de fabrication haut de gamme. Une masse pleine d'aluminium est chauffée, puis pressée en forme sous une pression extrême. Cela aligne la structure du grain métallique, ce qui donne un composant exceptionnellement résistant, rigide et léger.

La qualité d'une pièce en acier embouti dépend fortement de la précision du processus de fabrication. Pour les constructeurs automobiles, atteindre cette précision à grande échelle est essentiel. Les entreprises spécialisées dans l’emboutissage métallique à haut volume offrent l’expertise technique nécessaire pour produire ces composants complexes de manière fiable. Pour ceux qui recherchent des solutions complètes allant de la prototypie à la production de masse, Shaoyi (Ningbo) Metal Technology Co., Ltd. offre des installations automatisées avancées et la certification IATF 16949, garantissant des résultats de haute qualité et économiques pour des pièces telles que les bras de suspension en acier embouti.

| Processus de fabrication | Résistance relative | Poids relatif | Coût typique |

|---|---|---|---|

| Acier embouti | Bon | Modéré | Faible |

| Acier moulé/Aluminium | Moyenne à correcte | Modéré à élevé | Modéré |

| Aluminium Forgé | Excellent | Faible | Élevé |

Ce contexte est crucial. Un bras en acier embouti de haute qualité peut offrir de meilleures performances globales et une meilleure fiabilité qu’un bras en aluminium moulé bon marché. Tenez toujours compte de la méthode de fabrication en plus du matériau de base lors de l’évaluation d’une mise à niveau.

Faire le bon choix pour votre véhicule

En définitive, il n'existe pas un seul « meilleur » matériau pour les bras de suspension ; il n'existe que le meilleur matériau pour votre application spécifique. Le choix entre l'acier embouti et l'aluminium dépend d'une compréhension claire de vos priorités. Si vos objectifs principaux sont d'optimiser la tenue de route, d'améliorer la réactivité de la direction et de réduire le poids non suspendu pour une voiture de sport ou de circuit, l'aluminium constitue un choix supérieur. Sa résistance à la corrosion est également un avantage appréciable pour les véhicules utilisés quotidiennement dans des climats difficiles.

En revanche, si vous privilégiez la résistance, la durabilité maximale et le rapport qualité-prix par-dessus tout, l'acier embouti reste une excellente option. Pour les véhicules lourds, les camionnettes utilitaires, les usages tout-terrain ou les projets réalisés avec un budget limité, la robustesse et le coût inférieur de l'acier offrent une solution fiable et pratique. En évaluant votre véhicule, votre style de conduite et votre budget, vous pouvez choisir en toute confiance le bras de suspension qui vous apportera les performances et la fiabilité souhaitées.

Questions fréquemment posées

1. Quel est le rapport de poids entre l'aluminium et l'acier ?

L'acier est nettement plus dense que l'aluminium. La densité de l'acier est d'environ 7,85 grammes par centimètre cube (g/cm³), tandis que celle de l'aluminium est d'environ 2,7 g/cm³. Cela rend l'acier presque trois fois plus lourd que l'aluminium en volume, ce qui explique pourquoi les composants en aluminium peuvent offrir des économies de poids importantes dans les applications automobiles.

quel est le meilleur matériau pour les bras de suspension ?

Le meilleur matériau dépend entièrement de vos besoins. Pour les véhicules axés sur la performance, où la tenue de route et la réactivité sont prioritaires, ou pour les voitures circulant dans des climats humides/salés, l'aluminium est souvent considéré comme idéal en raison de sa légèreté et de sa résistance à la corrosion. Pour des applications intensives, l'usage tout-terrain, ou lorsque le coût est la préoccupation principale, l'acier constitue le meilleur choix grâce à sa résistance supérieure et à son prix plus bas.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —