Les secrets des fournisseurs de matrices d’estampage : ce qu’ils ne vous révèlent pas avant la signature

Ce que fait réellement un fournisseur de matrices d'estampage

Lorsque vous entendez le terme « fournisseur de matrices d'estampage », vous imaginez peut-être une entreprise qui se contente d'expédier des outils métalliques aux fabricants. Or voici ce que la plupart des acheteurs ne réalisent pas : votre fournisseur de matrices contrôle en réalité l'ADN de chaque pièce sortant de votre chaîne de production. Réfléchissez-y : chaque matrice d'estampage est un outil de précision unique, conçu pour découper et façonner des tôles métalliques selon des formes spécifiques, et l'entreprise qui fournit cet outil influence directement votre qualité, vos coûts et vos délais de production.

Un fournisseur de matrices d'estampage fait bien plus que fabriquer et livrer des outillages. Il conçoit des solutions, diagnostique et résout les problèmes de production, et devient souvent un partenaire à long terme dans votre réussite manufacturière. Comprendre précisément ce qu’il fait — et comment ses capacités varient — peut faire la différence entre des séries de production fluides et des arrêts coûteux.

Le fondement de la mise en forme précise des métaux

Alors, comment fonctionne concrètement une matrice d’estampage ? Imaginez une presse puissante qui force un outil spécialement trempé dans une tôle métallique. L’estampage réalisé par la matrice provoque une déformation contrôlée, transformant ainsi un matériau plat en composants aux formes précises. Ce procédé de formage à froid n’applique pas intentionnellement de chaleur, mais le frottement généré laisse souvent les pièces finies relativement chaudes.

Selon Ressources techniques de Dieco , les matrices d'estampage comportent des sections de découpe et de formage, généralement fabriquées en acier à outils trempable ou en matériaux résistants à l'usure, tels que le carbure. Ces sections doivent supporter des pressions considérables et une utilisation répétée — parfois produisant des millions de pièces identiques à partir d’un seul jeu de matrices.

Chaque matrice d'estampage repose sur des composants essentiels fonctionnant en parfaite synergie :

- Plaques de matrice (semelles/ensembles) : La structure de base sur laquelle tous les autres composants sont montés, généralement fabriquée en acier ou en alliages d’aluminium légers

- Poinçons de matrice : Les outils qui exercent une pression sur le métal afin de le plier ou de percer des trous, disponibles en formes ronde, ovale, carrée et sur mesure

- Butées de matrice : Les contre-poinçons qui fournissent le bord opposé de découpe, légèrement décalés vers l’extérieur afin de créer la « rupture de matrice » garantissant des découpes nettes

- Goupilles de guidage et bagues : Composants de précision fabriqués avec des tolérances inférieures à 0,0001 pouce afin d’assurer un alignement précis entre les plaques supérieure et inférieure de la matrice

- Plaques d'éjection : Composants qui maintiennent les tôles en position et évacuent la matière des poinçons après chaque course

- Ressorts de filière : Ressorts de compression à forte force — mécaniques ou à gaz d'azote — fournissant la force nécessaire pendant les opérations de formage

Pourquoi la sélection du fournisseur de matrices détermine le succès de la production

Voici ce qui distingue les fournisseurs satisfaisants des fournisseurs exceptionnels : la relation de précision entre la presse et la matrice détermine tout ce qui suit. Lorsque les matrices pour presses à emboutir sont correctement conçues, vous obtenez une qualité constante des pièces, un taux de rebut minimal et des plannings de maintenance prévisibles. Dans le cas contraire ? Vous faites face à des retards de production, à des rejets qualité et à une augmentation des coûts.

Considérez ceci : une matrice fabriquée avec des tolérances serrées produit systématiquement des pièces conformes aux normes strictes de qualité même de légères déviations dimensionnelles dans les applications automobiles peuvent provoquer des défaillances d’étanchéité, des fuites d’eau et une réduction de l’efficacité énergétique. Les capacités d’ingénierie de votre fournisseur influencent directement le fait que vos pièces soient acceptées lors de l’inspection ou qu’elles deviennent un rebut coûteux.

Les meilleurs fournisseurs de matrices d’emboutissage apportent bien plus qu’une simple capacité de fabrication. Ils proposent des services de conseil en conception, des capacités avancées de simulation, une expertise en prototypage et un soutien technique continu. Comme vous le découvrirez tout au long de ce guide, l’évaluation de ces compétences avant la signature de tout accord pourrait vous éviter bien des tracas — et des coûts importants — à l’avenir.

Types de matrices d’emboutissage et leurs applications industrielles

Vous êtes-vous déjà demandé pourquoi certains projets d’emboutissage coûtent nettement plus cher que d’autres, même lorsque la pièce semble relativement simple ? La réponse réside souvent dans le choix de la matrice. Choisir le type de matrice inadapté à votre application constitue l’une des erreurs les plus coûteuses commises par les fabricants, et pourtant, ce sujet est rarement abordé avant la signature des contrats. Comprendre les différences entre les matrices à étapes successives, les matrices à transfert, les matrices composées et les matrices à simple station vous donne un avantage décisif lors des négociations avec tout fournisseur de matrices d’emboutissage.

Chaque type de matrice fonctionne selon des principes fondamentalement différents, ce qui les rend adaptés à des scénarios de production distincts. Examinons précisément le fonctionnement de chacun afin que vous puissiez évaluer si les recommandations de votre fournisseur correspondent réellement aux exigences de votre projet.

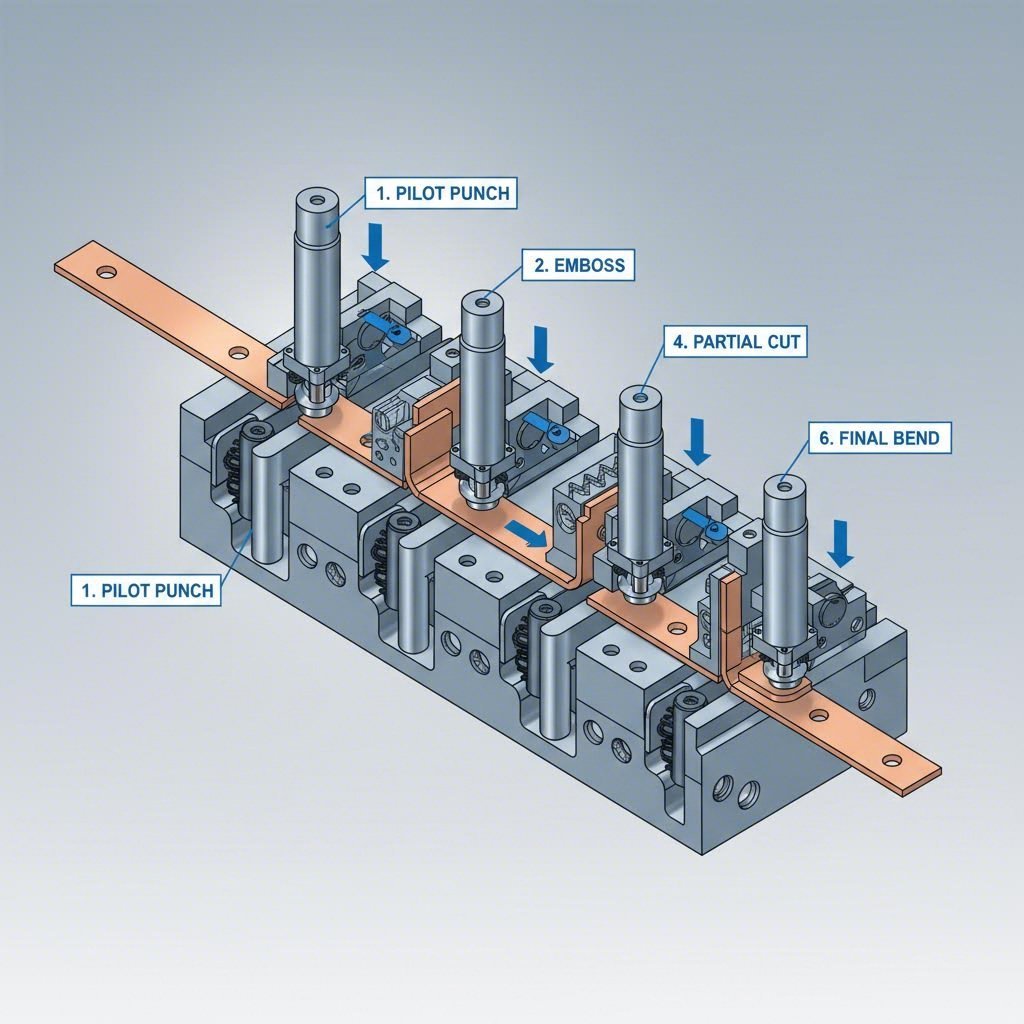

Matrices progressives pour une efficacité en grande série

Imaginez une chaîne d’assemblage compressée en un seul outil. C’est essentiellement ce qu’accomplit une matrice progressive. Selon La documentation technique de Layana , une matrice progressive transforme des bandes métalliques planes issues de bobines d’acier en pièces complexes grâce à une série de stations intégrées dans un même outil. À chaque coup de presse, la bande avance vers la station suivante, où différentes opérations — découpage, poinçonnage, pliage, chanfreinage — façonnent progressivement le métal.

Voici l'avantage clé : plusieurs opérations s'effectuent simultanément à chaque coup de presse. Pendant qu'une section de la bande est pliée, une autre section est perforée et une troisième est découpée. Cette capacité multitâche permet aux fabricants de produire des milliers de pièces par heure, ce qui rend les jeux de matrices de ce type idéaux pour les environnements de production à grand volume.

Les matrices progressives excellent lorsque vous avez besoin de :

- Des volumes de production supérieurs à 10 000 pièces

- Des géométries complexes nécessitant plusieurs opérations

- Des tolérances serrées avec une grande répétabilité

- Des coûts de main-d’œuvre minimaux grâce à l’automatisation

Toutefois, les matrices de poinçonnage progressif nécessitent un investissement initial important en outillages. Elles ne conviennent pas non plus aux pièces requérant un emboutissage profond ou aux conceptions trop grandes pour être alimentées sous forme de bandes continues. Si votre fournisseur recommande une matrice progressive pour un prototype de 500 pièces, c’est un signal d’alerte qui mérite d’être questionné.

Applications des matrices à transfert et des matrices combinées

Que se passe-t-il lorsque la conception de votre pièce ne peut pas rester fixée à une bande métallique tout au long de la production ? C’est là que l'estampage à matrice transfert entre en jeu . Contrairement aux opérations progressives, les matrices transfert détachent chaque pièce du matériau de base dès la première opération. Des « doigts » mécaniques transportent ensuite les pièces individuelles à travers plusieurs stations pour les opérations de formage ultérieures.

Les matrices transfert excellent dans les applications nécessitant un emboutissage profond, des caractéristiques complexes telles que des molettes ou des filetages, ainsi que la fabrication de tubes. Comme l’indique Engineering Specialties, aucun ruban métallique ne restant attaché à la pièce, la presse peut effectuer des poinçonnages aussi profonds que le permet le matériau brut — une capacité que les matrices progressives ne sauraient tout simplement égaler.

Les matrices composées adoptent quant à elles une approche radicalement différente. Plutôt que d’effectuer les opérations séquentiellement sur plusieurs stations, une combinaison de matrice de découpe et de matrice de formage exécute plusieurs découpes, poinçonnages et pliages en un seul coup. Cela rend les matrices d’estampage composées particulièrement rapides pour la production de pièces plates simples, comme les rondelles, où la vitesse prime sur la complexité géométrique.

Les matrices à poste unique représentent l’option la plus simple : un seul outil effectue une opération par coup. Elles constituent une solution économique pour les productions de faible volume et les conceptions simples, bien que leur efficacité diminue nettement lorsqu’il faut utiliser séquentiellement plusieurs matrices simples.

| Type de dé | Volume de production | Capacité de complexité | Considérations sur les coûts | Applications Typiques |

|---|---|---|---|---|

| Découpage progressif | Volume élevé (10 000 pièces ou plus) | Géométries complexes ; plusieurs opérations | Coût élevé des outillages ; coût unitaire faible à fort volume | Supports automobiles, connecteurs électroniques, composants d’appareils électroménagers |

| Moule à transfert | Volume moyen à élevé | Gravures profondes ; caractéristiques complexes (crénelages, nervures, filetages) | Outils de coût modéré ; exigences plus élevées en matière de manutention | Applications sur tubes, enveloppes obtenues par emboutissage profond, formes complexes en 3D |

| Poinçon composé | Volume moyen à élevé | Pièces planes simples ; géométrie limitée | Coût des outillages inférieur à celui des matrices progressives ; temps de cycle rapides | Rondelles, joints plats, pièces simples découpées |

| Matrice à poste unique | Faible volume ; prototypes | Une seule opération par coup | Coût d’outillage le plus faible ; coût unitaire plus élevé | Petites séries, découpes ou pliages simples, validation de prototypes |

Lors de l’évaluation des propositions émanant de fabricants de matrices progressifs ou de tout fournisseur d’outillages, demandez expressément pourquoi ils recommandent un type de matrice particulier pour votre projet. Un partenaire compétent vous expliquera comment votre volume de production, la géométrie de la pièce et les exigences liées au matériau ont influencé sa recommandation — et non pas simplement vous communiquer un prix.

Comprendre ces différences fondamentales vous permet de déterminer si la suggestion d’un fournisseur correspond réellement à vos besoins ou s’il vous oriente plutôt vers son procédé de fabrication privilégié. Cette connaissance devient particulièrement précieuse lorsque nous examinons comment les différents matériaux de matrices interagissent avec des métaux spécifiques de la pièce à usiner.

Compatibilité des matériaux dans le choix des matrices

Voici quelque chose que la plupart des fournisseurs ne divulgueront pas spontanément lors des premières discussions : l’utilisation d’un matériau de matrice inadapté en combinaison avec le métal de votre pièce brute peut réduire la durée de vie de l’outil de 50 % ou plus. Bien que votre devis puisse sembler concurrentiel sur le papier, des coûts cachés apparaissent lorsque des matrices en acier s’usent prématurément face à un acier inoxydable abrasif, ou lorsque des outillages en carbure se fissurent parce qu’ils n’étaient pas adaptés à votre application. Comprendre la compatibilité des matériaux vous transforme d’un acheteur passif en un négociateur averti.

Selon le Manuel ASM sur la mise en forme à froid des tôles , le choix des matériaux pour les matrices de formage à la presse exige l’évaluation de variables de production, notamment les propriétés du matériau de la pièce brute, les volumes de production prévus et les opérations de formage spécifiques impliquées. Décryptons ce que cela signifie concrètement pour vos projets de matrices de découpage et emboutissage.

Associer les matériaux des matrices aux métaux de votre production

Considérez la fabrication des matrices comme un processus d’appariement : la relation entre le matériau de votre outillage et le métal de la pièce à usiner détermine si vous bénéficierez d’un partenariat durable et productif ou si vous devrez faire face à des problèmes d’entretien constants. Différents matériaux pour pièces à usiner posent des défis spécifiques qui exigent des solutions adaptées en matière de matériaux pour matrices.

Les métaux tendres, tels que l’aluminium et les alliages de cuivre, sont peu exigeants vis-à-vis de l’outillage, mais engendrent toutefois des problèmes différents. L’aluminium a tendance à gripper (adhérer aux surfaces des matrices), ce qui nécessite des matériaux pour matrices dotés d’une excellente dureté superficielle ou de revêtements spécialisés. Le cuivre et le laiton, bien que très formables, peuvent provoquer une usure adhésive sur les aciers à outils plus tendres. Les matrices pour tôles destinées à ces matériaux profitent de surfaces trempées résistant au transfert de matière.

Les matériaux plus durs des pièces à usiner racontent une tout autre histoire. L’acier inoxydable et les aciers alliés à haute résistance provoquent une usure importante des surfaces des matrices par abrasion. Les matrices d’estampage de tôles destinées à traiter ces métaux nécessitent des matériaux plus résistants et plus aptes à résister à l’usure — souvent des plaquettes en carbure aux points critiques d’usure. En l’absence d’un choix approprié de matériaux, vous devrez remplacer ou réparer vos matrices bien plus fréquemment que ne l’avait initialement estimé votre fournisseur.

Sélection de la nuance d’acier pour des performances optimales de la matrice

Les nuances d’acier à outils constituent la base de la plupart des applications de matrices métalliques, mais toutes les nuances d’acier n’offrent pas des performances identiques dans chaque situation. Comme indiqué dans les recommandations techniques de JV Manufacturing, les aciers à outils trempés et le carbure sont couramment utilisés dans la construction de matrices progressives, car ils offrent une résistance mécanique et une résistance à l’usure supérieures pour des applications hautes performances.

Voici une analyse pratique des matériaux courants utilisés pour les matrices et de leurs associations idéales :

- Acier à outils A2 : Bonne ténacité et résistance modérée à l'usure ; fonctionne bien avec les aciers doux et l'aluminium dans des applications de volume moyen

- Acier à outils D2 : Résistance à l'usure supérieure à celle de l'acier A2 ; adapté aux matériaux plus durs, comme l'acier inoxydable, dans des productions de volume élevé

- Acier rapide M2 : Excellente résistance à la chaleur ; idéal pour les opérations à grande vitesse avec des propriétés matérielles stables

- Plaquettes en carbure : Résistance maximale à l'usure ; indispensable pour les matériaux abrasifs comme l'acier inoxydable ou pour des productions de grand volume dépassant 500 000 pièces

- Alliages de bronze : Utilisés dans des applications de formage spécifiques où la réduction du frottement prime sur la dureté

| Matériau de la pièce | Matériau de matrice recommandé | Considérations importantes | Durée de vie attendue de la matrice (relative) |

|---|---|---|---|

| Acier doux | Acier à outils A2 ou D2 | Équilibre entre coût et résistance à l'usure ; les revêtements prolongent la durée de vie | Élevé |

| L'acier inoxydable | Acier à outils D2 ou carbure | Très abrasif ; nécessite une dureté maximale aux bords de coupe | Modéré (sans carbure) |

| L'aluminium | Acier à outils A2 avec revêtement | Risque de grippage ; les surfaces polies et les revêtements TiN réduisent l’adhérence | Élevé (avec un revêtement approprié) |

| Cuivre/Bronze | Acier à outils D2 ou bronze | Préoccupations liées à l’usure adhésive ; les traitements de surface sont utiles | Élevé |

| Acier à haute résistance | Inserts en carbure | Usure extrême ; les matrices en acier nécessitent une maintenance fréquente | Faible (sans carbure) |

Le coût total de possession s’étend bien au-delà du prix d’achat initial de la matrice. Matrices d'estampage en acier fabriquées à partir de matériaux haut de gamme coûtent davantage initialement, mais permettent souvent d'obtenir des coûts par pièce nettement inférieurs sur toute leur durée de vie. Lors de l'évaluation des devis, demandez explicitement à votre fournisseur quelles nuances d'acier pour outillage il recommande et pourquoi. Un partenaire transparent vous expliquera comment son choix de matériau équilibre votre volume de production, la dureté de la pièce à travailler et vos contraintes budgétaires.

Les matrices en acier ne constituent qu'une pièce du puzzle. Des traitements de surface tels que le revêtement en nitrure de titane (TiN), la nitruration et le placage au chrome peuvent considérablement prolonger la durée de vie des matrices, quelle que soit la nature du matériau de base — notamment lors du travail de métaux sensibles au grippage, comme l'aluminium. Ces traitements entraînent un coût supplémentaire, mais se rentabilisent fréquemment dès la première grande série de production.

Une fois les fondamentaux de la compatibilité des matériaux établis, la question critique suivante devient : à quoi ressemble concrètement le processus de fabrication de la matrice, et que devez-vous attendre à chaque étape ?

Explication du processus de fabrication des matrices d'estampage

Qu'est-ce que la fabrication de matrices, réellement ? La plupart des acheteurs reçoivent des devis, approuvent les conceptions, puis reçoivent finalement les outillages — mais la « boîte noire » située entre ces étapes clés demeure, de façon frustrante, opaque. Comprendre l’ensemble du processus de fabrication de matrices vous permet de passer d’un simple destinataire passif à un partenaire impliqué, capable d’identifier les problèmes potentiels avant qu’ils ne se transforment en retards coûteux. Lorsque vous connaissez précisément ce qui se produit à chaque étape, vous pouvez poser des questions plus pertinentes et exiger des comptes de la part de votre fournisseur d’outillages pour emboutissage.

Le parcours allant du concept à l’outillage matriciel prêt pour la production s’étend généralement sur 8 à 16 semaines, selon la complexité du projet. Toutefois, voici ce que les fournisseurs expliquent rarement dès le départ : votre implication à certains points de contrôle précis a un impact considérable tant sur le calendrier que sur la qualité finale. Examinons pas à pas ce qui se produit — et ce à quoi vous devez vous attendre — à chaque phase.

De la conception à l’outillage prêt pour la production

Chaque projet réussi de fabrication d’outillages et de matrices suit une séquence structurée. Omettre une étape entraîne des problèmes qui s’accumulent en aval. Accélérer les phases initiales vous coûtera cher pendant la production. Selon les experts en flux de travail manufacturier d’Alsette, les acheteurs qui restent impliqués à chaque étape clé obtiennent de meilleurs résultats, des délais plus courts et moins de complications.

Voici le flux de travail complet d’usinage et de fabrication de matrices auquel vous devez vous attendre :

- Consultation conception et analyse DFM (1 à 2 semaines) : Cette phase initiale détermine la tonalité de l'ensemble de votre projet. Votre fournisseur examine vos plans de pièces, les spécifications des matériaux, les tolérances et l'application prévue. L'analyse « Conception pour la fabrication » (DFM) permet d'identifier les éventuels problèmes — par exemple des caractéristiques difficiles à emboutir, des tolérances nécessitant des outillages spécifiques ou des conceptions pouvant être simplifiées sans compromettre la fonctionnalité. Vous pouvez vous attendre à ce que votre fournisseur vous pose des questions détaillées concernant les volumes de production, les nuances de matériaux et les exigences d'utilisation finale. Si aucune question ne vous est posée, considérez cela comme un signal d'alerte.

- Simulation CAE et analyse technique (1 à 3 semaines) : Avant de découper le moindre acier, les fournisseurs les plus performants exécutent des simulations d’ingénierie assistée par ordinateur (CAE) afin de tester virtuellement le procédé d’emboutissage. Cette approche basée sur le « jumeau numérique » permet de prédire l’écoulement du matériau, d’identifier les zones potentielles d’amincissement ou de fissuration, et d’optimiser la géométrie de la matrice. Comme indiqué dans Le guide des matrices progressifs de Jeelix , cette capacité prédictive fait évoluer le développement des outillages, passant d’un paradigme « construire-et-tester » à un paradigme scientifique « prédire-et-optimiser », ce qui pourrait permettre d’économiser plusieurs semaines d’essais physiques itératifs.

- Développement du prototype et validation du design (2 à 3 semaines) : Une fois les simulations validées, des conceptions détaillées des matrices sont élaborées. Vous devriez recevoir des modèles 3D ou des plans détaillés pour approbation. Certains fournisseurs proposent des prototypes réalisés avec des outillages souples afin de valider initialement les pièces avant de passer aux matrices de production durcies. Ce point de contrôle constitue votre dernière opportunité d’apporter des modifications au design sans incidences financières importantes.

- Fabrication des outillages et usinage des matrices (4 à 8 semaines) : C’est ici que les concepts de fabrication de matrices deviennent une réalité physique. Les centres d’usinage à commande numérique (CNC) usinent les blocs de matrices, l’électro-érosion à fil (EDM) crée des profils complexes, et les opérations de rectification permettent d’atteindre les tolérances finales. Le traitement thermique durcit les composants critiques. L’assemblage intègre les poinçons, les entretoises de matrice, les systèmes de guidage et les ressorts pour former des outillages fonctionnels. La durée du projet varie considérablement selon la complexité de la matrice : une matrice composite simple peut nécessiter 4 semaines, tandis qu’une matrice progressive complexe comportant 20 stations ou plus peut exiger 8 semaines ou davantage.

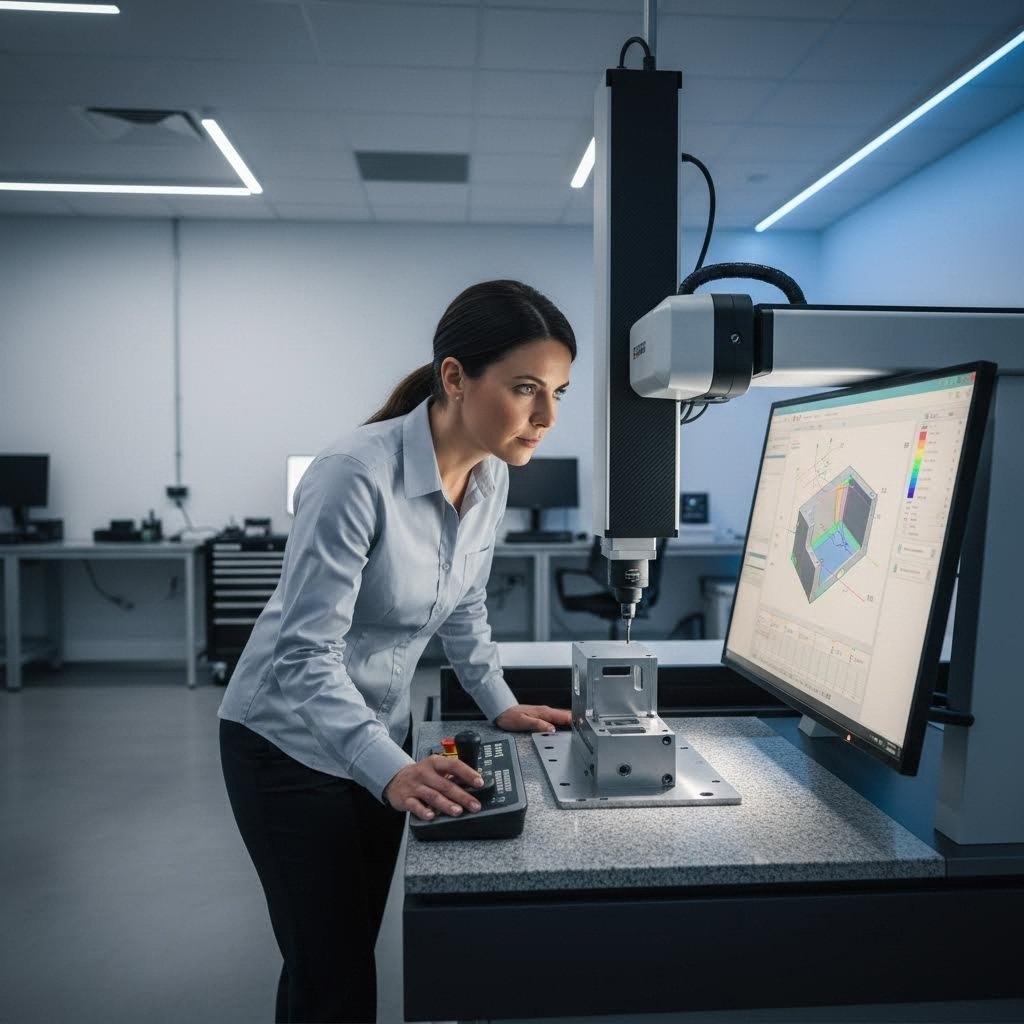

- Essais et validation (1–2 semaines) : Les premiers essais (T0) vérifient le fonctionnement de base : le ruban s’alimente-t-il correctement ? Les pièces sont-elles éjectées proprement ? Les premières pièces fabriquées sont mesurées et comparées aux spécifications. Les essais suivants (T1, T2) permettent d’ajuster les paramètres et de confirmer la stabilité dimensionnelle sur plusieurs séries de production. Votre implication est essentielle à cette étape : l’examen des échantillons d’essai et des rapports de mesures avant approbation définitive permet d’éviter des problèmes lors de la production en série.

- Lancement de la production et documentation (1 semaine) : Une fois la validation terminée, la matrice reçoit son approbation finale pour une utilisation en production. Les dossiers documentaires comprennent généralement les plannings de maintenance, les listes de pièces détachées, les paramètres de réglage et les critères d’inspection. Ce dossier devient essentiel pour la réparation et l’entretien continus de la matrice tout au long de son cycle de vie.

Le processus d’examen technique

Cela semble complexe ? C’est normal — car la fabrication de matrices de haute qualité est effectivement complexe. Mais voici un secret que la plupart des fournisseurs ne partagent pas : votre participation active à trois points d’examen critiques peut raccourcir les délais et éviter des révisions coûteuses.

Point d’examen n° 1 : Confirmation de l’analyse de la fabrication (DFM). Ne vous contentez pas d’envoyer les plans puis de disparaître. Comme l’insistent les spécialistes de la fabrication, dix minutes de visioconférence avec les ingénieurs lors de l’analyse de la fabrication (DFM) peuvent vous faire gagner dix jours ultérieurement. Confirmez les spécifications des matériaux, discutez des priorités en matière de tolérances et précisez comment les pièces seront utilisées dans l’assemblage final.

Point d’examen n° 2 : Résultats de la simulation. Demandez à voir les résultats des analyses CAO. Où la simulation prédit-elle un amincissement du matériau ? Dans quelle mesure l’équipe d’ingénierie est-elle confiante quant au succès de l’emboutissage ? Les fournisseurs utilisant des outils de simulation avancés doivent être en mesure de vous présenter les répartitions prévues des contraintes et les schémas d’écoulement du matériau.

Point d’examen n° 3 : Approbation de l’échantillon d’essai. Ne jamais approuver le lancement en production sur la seule base de photos. Demandez des rapports dimensionnels, examinez les pièces échantillons dès que possible et vérifiez que les caractéristiques critiques respectent bien les spécifications. Que vous vous rendiez sur place ou que vous analysiez à distance des données de mesures détaillées, vos retours à ce stade permettent d’éviter la fabrication de milliers de pièces hors spécification.

Tout au long de ce processus, la fréquence des échanges reflète la qualité du fournisseur. Les partenaires qui partagent proactivement les mises à jour d’avancement, signalent précocement les problèmes potentiels et sollicitent votre avis aux points décisionnels livrent généralement de meilleurs résultats que ceux qui restent silencieux entre la passation de la commande et l’annonce de l’expédition.

Une fois que l'on comprend clairement comment les matrices d'estampage sont fabriquées, la considération suivante concerne les différences de besoins selon les secteurs industriels — car un support automobile et un connecteur pour dispositif médical exigent des approches fondamentalement différentes, malgré des procédés de base similaires.

Exigences spécifiques aux secteurs industriels en matière de matrices d'estampage

Voici une réalité que de nombreux fournisseurs de matrices d'estampage ne mentionneront pas lors de vos premiers échanges : la matrice parfaitement adaptée à la fabrication de supports automobiles pourrait échouer de façon spectaculaire dans la production de dispositifs médicaux. Les exigences propres à chaque secteur vont bien au-delà de la géométrie des pièces : elles déterminent les normes de certification, les tolérances attendues, les choix de matériaux, et même la manière dont votre fournisseur documente ses procédés. Comprendre ces différences avant de signer tout accord vous permet d’évaluer si un fournisseur répond réellement aux exigences spécifiques de votre secteur ou s’il se contente de vous dire ce que vous souhaitez entendre.

Pensez-y de cette façon : feriez-vous confiance à un fournisseur de matrices d'estampage automobile pour produire des composants destinés à un dispositif médical implantable sans vérifier au préalable ses certifications médicales ? Les compétences techniques peuvent se chevaucher, mais les systèmes qualité, les exigences en matière de documentation et les cadres réglementaires sont totalement différents. Examinons ce que chaque grand secteur exige réellement des opérations de découpage et d'estampage de précision.

Exigences de précision du secteur automobile

La fabrication automobile représente l'un des environnements les plus exigeants pour les opérations d'estampage métallique à l'aide de matrices progressifs. Les volumes attendus sont considérables : un seul modèle de véhicule peut nécessiter des millions de composants estampés chaque année, chacun devant répondre aux mêmes spécifications. Lorsque vous produisez des panneaux de carrosserie, des supports structurels ou des composants de transmission, la constance n'est pas seulement souhaitable ; elle est obligatoire.

Selon Documentation de certification de Master Products , La certification IATF 16949:2016 établit une base de référence pour les attentes en matière de qualité lors de la sous-traitance de projets de découpage métallique automobile. Cette certification, initialement rédigée par le « International Automotive Task Force » en 1999, vise à harmoniser les systèmes d’évaluation de la qualité au sein de l’industrie automobile mondiale. Ses trois objectifs principaux sont l’amélioration de la qualité et de la constance des produits, la mise en place de chaînes d’approvisionnement fiables grâce au statut de « fournisseur privilégié », et l’intégration fluide aux normes de certification ISO.

Que signifie concrètement la certification IATF 16949 pour votre projet de matrices de découpage automobile ? La littérature met l’accent sur la prévention des défauts, la réduction des écarts de production et la diminution des rebuts et des déchets. Les fournisseurs titulaires de cette certification ont démontré :

- Des contrôles de processus robustes empêchant la dérive dimensionnelle lors de séries à haut volume

- Des systèmes de mesure avancés capables de détecter les écarts avant qu’ils ne se transforment en défauts

- Procédures documentées pour la traçabilité des matériaux, depuis les matières premières jusqu'aux pièces finies

- Systèmes qualité centrés sur le client, répondant aux besoins et attentes spécifiques de la production

Les tolérances typiques pour les matrices d’estampage automobile varient de ±0,1 mm à ±0,05 mm pour les dimensions critiques, bien que les composants structurels liés à la sécurité exigent souvent des contrôles plus stricts. Les fabricants de matrices progressifs destinées aux équipementiers automobiles (OEM) doivent démontrer non seulement leur capacité, mais aussi leur constance sur des millions de cycles de production.

Tolérances pour dispositifs médicaux et composants électroniques

Si les tolérances automobiles semblent exigeantes, la fabrication de dispositifs médicaux opère dans un univers de précision totalement différent. Comme l’explique l’analyse technique de Hobson & Motzer, la précision est primordiale dans la fabrication de dispositifs médicaux — des instruments chirurgicaux aux dispositifs complexes de stapling endoscopique et aux systèmes chirurgicaux robotisés. La qualité et l’exactitude des composants estampés influencent directement les performances, la sécurité et, surtout, les résultats cliniques pour les patients.

Les applications médicales exigent la certification ISO 13485, un système de management de la qualité spécifiquement conçu pour les fabricants de dispositifs médicaux. Contrairement aux certifications industrielles générales, l’ISO 13485 met l’accent sur :

- La gestion des risques tout au long du cycle de vie du produit

- Une documentation rigoureuse des contrôles de conception et de la validation

- Une traçabilité complète des matériaux et des procédés

- La validation des procédés de fabrication ayant une incidence sur la qualité du produit

Les tolérances dans l’emboutissage de dispositifs médicaux atteignent fréquemment ±2 à 5 microns pour les caractéristiques critiques. Selon Le guide de fabrication de matrices de précision d’Alicona , des secteurs tels que la technologie médicale exigent des tolérances bien plus serrées que les applications générales, les vis orthopédiques et les composants d’implants devant présenter une précision dimensionnelle parfaite afin de satisfaire aux normes de sécurité.

La fabrication électronique présente des défis de précision similaires. Les micro-connecteurs, les cadres de plomb pour semi-conducteurs et les composants de blindage exigent souvent des tolérances comparables à celles des spécifications médicales. Les opérations à grande vitesse sur matrices progressives produisent des millions de pièces identiques, où même des variations microscopiques entraînent des défaillances d’assemblage ou des problèmes de performance électrique.

Les exigences relatives aux matériaux biocompatibles ajoutent une couche de complexité supplémentaire. Les opérations de découpage et emboutissage médical traitent fréquemment diverses nuances d’acier inoxydable, d’alliages de titane et de matériaux spécialisés, nécessitant une manipulation et une documentation spécifiques. Les matrices de découpage et emboutissage métallique sur mesure destinées aux applications médicales doivent être adaptées à ces matériaux tout en préservant leur précision sur des séries de production prolongées.

Considérations liées à l’aéronautique et aux biens de consommation

L'estampage aéronautique occupe un créneau unique entre les volumes automobiles et la précision médicale. Les composants doivent résister à des conditions extrêmes — cycles de température, vibrations et charges mécaniques — qui détruirait des pièces ordinaires. Des certifications telles que l'AS9100 régissent les fournisseurs aéronautiques, exigeant des contrôles de processus documentés et des certifications matériaux dépassant les exigences industrielles standard.

Les matrices de roulage de filetage pour les éléments de fixation aéronautiques, comme le souligne la recherche en fabrication de précision, exigent une durabilité exceptionnelle, car elles façonnent à froid les filetages sous pression extrême. Les filetages obtenus sont plus résistants que ceux usinés, car la structure du grain suit la forme plutôt que d'être coupée. Cette capacité spécialisée illustre comment l'expertise en matrices d'estampage automobile ne se transpose pas automatiquement aux applications aéronautiques.

La fabrication de biens de consommation opère généralement à l’extrémité opposée du spectre des tolérances. Bien que la précision soit importante, l’optimisation des coûts prime souvent. Des composants d’appareils électroménagers à forte production, des quincailleries pour meubles et des pièces décoratives peuvent accepter des tolérances de ±0,2 mm ou plus. L’accent est mis sur la réduction du temps de cycle, l’efficacité matière et la longévité des matrices, plutôt que sur une précision au micromètre.

| Secteur industriel | Tolérances typiques | Certifications requises | Attentes en termes de volume | Préférences de matériaux |

|---|---|---|---|---|

| Automobile | ±0,05 mm à ±0,1 mm | IATF 16949, ISO 9001 | Élevé (100 000 unités ou plus par an) | Acier doux, acier HSLA, alliages d’aluminium |

| Appareils médicaux | ±2 à 5 microns (caractéristiques critiques) | ISO 13485, conformité FDA | Moyen à élevé | Acier inoxydable, titane, alliages biocompatibles |

| Électronique | ±0,01 mm à ±0,05 mm | ISO 9001, spécifiques au secteur | Très élevé (des millions d’unités par an) | Alliages de cuivre, bronze phosphoreux, cuivre béryllium |

| Aérospatial | ±0,025 mm à ±0,075 mm | AS9100, Nadcap (procédés) | Faible à moyenne | Titane, Inconel, aluminium aéronautique |

| Produits de consommation | ±0,1 mm à ±0,3 mm | ISO 9001 (type) | Grand volume, piloté par les coûts | Acier laminé à froid, aluminium, acier inoxydable |

Lors de l’évaluation de fournisseurs potentiels, rapprochez leur portefeuille de certifications des exigences de votre secteur d’activité. Un fournisseur disposant de la certification IATF 16949 démontre une capacité dans le domaine automobile, mais pourrait ne pas disposer des systèmes de documentation requis pour les dispositifs médicaux. À l’inverse, un spécialiste médical certifié ISO 13485 pourrait éprouver des difficultés à répondre aux exigences de volume et aux pressions sur les coûts propres à la production automobile.

Interrogez-le spécifiquement sur son expérience dans votre secteur industriel. Combien de projets similaires a-t-il déjà réalisés ? Peut-il fournir des références issues d’applications comparables ? Quel pourcentage de sa production actuelle est destiné à votre secteur ? Ces questions permettent de déterminer si le fournisseur maîtrise réellement les exigences spécifiques de votre secteur ou s’il se contente d’affirmer une capacité générale sans expertise spécialisée.

Comprendre les exigences propres à votre secteur vous prépare à évaluer les fournisseurs de manière plus efficace. Toutefois, connaître les certifications pertinentes ne constitue que le point de départ : l’étape suivante consiste à élaborer un cadre exhaustif permettant d’évaluer les capacités techniques réelles d’un fournisseur ainsi que ses systèmes qualité.

Comment évaluer les fournisseurs de matrices d’estampage

Vous avez identifié les exigences de votre secteur, compris les différents types de matrices et saisi les principes fondamentaux de la compatibilité des matériaux. Il vous reste désormais à prendre une décision cruciale : quel fournisseur de matrices d’estampage mérite réellement votre confiance ? Voici une vérité peu confortable : la plupart des processus d’évaluation des fournisseurs se concentrent sur des critères inadéquats. Les acheteurs comparent les prix proposés, vérifient quelques références et espèrent pour le mieux. Pendant ce temps, les facteurs qui déterminent véritablement le succès d’un projet restent souvent négligés jusqu’à l’apparition de problèmes.

Pensez à l'évaluation des fournisseurs comme à un recrutement pour un poste stratégique. Choisiriez-vous un candidat uniquement sur la base de ses attentes salariales et d’un simple contrôle de références ? Bien sûr que non. Vous évalueriez ses compétences, vérifieriez ses diplômes et certifications, apprécieriez son adéquation culturelle et testeriez ses capacités de résolution de problèmes. Votre partenariat avec un fabricant de matrices mérite le même niveau de rigueur. Un cadre d’évaluation complet vous protège contre les fournisseurs qui font des promesses excessives tout en livrant en dessous des attentes — tout en identifiant les partenaires qui correspondent réellement à vos exigences techniques et opérationnelles.

Critères d’évaluation des capacités techniques

Lors de l’évaluation d’un atelier d’outillage et de matrices, l’analyse des capacités techniques va bien au-delà de la simple question « Pouvez-vous fabriquer cette pièce ? ». Selon des recommandations complètes pour la sélection des fournisseurs , la liste des équipements d’un fournisseur reflète directement ses capacités — mais vous devez aller au-delà du simple nombre de presses. Le type et la capacité (en tonnes) de leurs presses déterminent les dimensions, l’épaisseur et la complexité des pièces qu’ils sont en mesure de produire.

Démarrez votre évaluation avec ces indicateurs de capacité technique :

- Ressources en ingénierie de conception : Le fournisseur emploie-t-il des concepteurs spécialisés en matrices ? Est-il capable d’effectuer une analyse « Conception pour la fabrication » (DFM) ? Une équipe compétente en conception de matrices et de moules doit identifier les problèmes potentiels avant l’usinage de l’acier, évitant ainsi des semaines de corrections itératives.

- Capacités de simulation CAO : Demandez expressément des précisions sur les logiciels de simulation de formage. Les fournisseurs utilisant une ingénierie assistée par ordinateur (CAO/FAO) avancée peuvent prédire l’écoulement du matériau, les zones d’amincissement et les défaillances potentielles avant les essais physiques. Cette capacité prédictive distingue les opérations modernes de conception et de fabrication sur mesure de matrices et de moules des approches traditionnelles fondées sur la construction suivie de tests.

- Équipement et technologie : Demandez une liste des équipements indiquant les centres d’usinage à commande numérique (CNC), les capacités d’électro-érosion filaire (EDM), les machines de rectification ainsi que les plages de capacité nominale des presses. La capacité d’usinage multiaxe est essentielle pour les géométries complexes de matrices. La capacité de traitement thermique — qu’elle soit assurée en interne ou par des partenaires certifiés — influe à la fois sur les délais et sur la régularité de la qualité.

- Vitesse de prototypage : Dans quel délai peuvent-ils produire les premiers échantillons ? Les principaux fabricants de matrices disposent de capacités en outillage souple pour valider rapidement les prototypes. Posez-leur explicitement la question suivante : « Quel est votre délai habituel entre l’approbation de la conception et la livraison des premières pièces ? » Des réponses allant de 2 à 4 semaines indiquent une réactivité satisfaisante ; plus de 8 semaines suggèrent des contraintes de capacité ou des processus obsolètes.

- Capacité de production et évolutivité : Le fournisseur est-il en mesure de répondre à vos besoins volumétriques actuels et d’évoluer avec votre croissance future ? Évaluez son taux d’utilisation actuel des capacités, ses plannings de postes et ses possibilités d’extension. Une entreprise spécialisée dans la fabrication d’outillages et de matrices fonctionnant à 95 % de sa capacité pourrait éprouver des difficultés à honorer vos commandes urgentes ou à absorber des hausses de volume.

- Réactivité dans la communication : Dans quel délai répondent-ils aux demandes d’information ? Formulez-leur une question technique durant votre évaluation et mesurez le délai de réponse. Les fournisseurs qui mettent plusieurs jours à répondre aux questions avant la signature du contrat améliorent rarement leur réactivité une fois le contrat signé. Privilégiez les contacts dédiés chargés de la gestion de projet ainsi que des procédures claires de remontée hiérarchique.

Les capacités de tolérance nécessitent une vérification spécifique. Quels niveaux de précision pouvez-vous attendre ? Comme le souligne la recherche sur la fabrication de précision, les applications industrielles générales atteignent typiquement des tolérances de ±0,1 mm, tandis que les secteurs exigeants requièrent des contrôles nettement plus stricts. Interrogez directement vos fournisseurs potentiels : « Quelles tolérances maintenez-vous couramment sur les matrices progressifs pour notre type de matériau ? » Demandez-leur des rapports de mesurage issus de projets similaires afin d’en apporter la preuve.

Certification et vérification du système qualité

Les certifications constituent une validation tierce de l’engagement d’un fournisseur envers des processus qualité — mais toutes les certifications n’ont pas un poids équivalent pour votre application spécifique. Selon des spécialistes des systèmes de management de la qualité , comprendre précisément ce que chaque certification exige réellement vous aide à évaluer si les accréditations d’un fournisseur correspondent bien à vos besoins.

ISO 9001:2015 établit les fondements. Cette norme internationalement reconnue atteste qu’un fournisseur opère dans le cadre de systèmes documentés de management de la qualité, mettant l’accent sur l’amélioration continue et la satisfaction client. Parmi ses avantages figurent une amélioration de la rentabilité grâce à l’optimisation des processus, une performance accrue de la chaîne d’approvisionnement et une crédibilité organisationnelle renforcée. Pour les applications industrielles générales, la certification ISO 9001 offre une garantie adéquate des contrôles de qualité de base.

IATF 16949 s’appuie sur l’ISO 9001 en y ajoutant des exigences spécifiques au secteur automobile. Initialement développée par le « International Automotive Task Force », cette norme harmonise les systèmes qualité au sein de la chaîne d’approvisionnement automobile mondiale. Parmi les ajouts essentiels figurent la planification avancée de la qualité des produits (APQP), le processus d’approbation des pièces de production (PPAP) et les exigences relatives à la maîtrise statistique des procédés. Si vous achetez des composants d’outillages sur mesure destinés à des applications automobiles, la certification IATF 16949 doit être obligatoire — et non facultative.

ISO 13485 s'adresse spécifiquement à la fabrication de dispositifs médicaux. Contrairement aux normes industrielles générales, l'ISO 13485 met l'accent sur la conformité réglementaire, la gestion des risques et la validation des procédés propres à une production sûre de dispositifs médicaux. La norme supprime l'accent mis par l'ISO 9001 sur l'amélioration continue, en le remplaçant par un accent sur le maintien de procédés efficaces et validés. Les acheteurs de dispositifs médicaux doivent non seulement vérifier la certification, mais aussi son champ d'application : la certification du fournisseur couvre-t-elle explicitement les opérations d'estampage ?

Au-delà des certifications, évaluez les systèmes qualité internes du fournisseur :

- Capacités de mesure : Quels équipements d'inspection utilise-t-il ? Des machines à mesurer tridimensionnelles (MMT), des comparateurs optiques et des instruments de mesure de l'état de surface témoignent d'un engagement sérieux en matière de qualité. Demandez des précisions sur les procédures d'analyse des systèmes de mesure (ASM) et les calendriers d'étalonnage.

- Contrôle statistique des processus : Surveillent-ils les dimensions critiques tout au long des séries de production ? La maîtrise statistique des procédés (MSP) en temps réel empêche la dérive dimensionnelle avant que les pièces ne deviennent non conformes. Veuillez fournir des exemples de cartes de contrôle issues de projets antérieurs.

- Traçabilité des matériaux : Sont-ils en mesure de documenter les certificats de matériaux, depuis la matière première jusqu’aux matrices finies ? Une traçabilité complète est essentielle dans les secteurs réglementés et fournit des données précieuses lors de la résolution des problèmes de qualité.

- Systèmes d'action corrective : Comment traitent-ils les non-conformités ? Des procédures robustes d’actions correctives et préventives (ACP) témoignent d’une maturité organisationnelle. Demandez-leur des exemples concrets de résolution de problèmes de qualité sur des projets antérieurs.

Le prix le plus bas représente rarement la meilleure valeur dans les ateliers de découpage ou tout environnement de fabrication de précision. La véritable valeur émerge des fournisseurs qui allient compétence technique et systèmes qualité robustes, ainsi qu’une communication réactive. Lors de l’évaluation de partenaires potentiels, attribuez des scores pondérés à chaque critère en fonction de vos priorités, puis laissez les données objectives guider votre décision plutôt que les présentations commerciales ou les impressions subjectives.

Les compétences techniques et les certifications revêtent une importance considérable, mais elles ne racontent pas toute l’histoire. Votre prochaine réflexion devrait porter sur une décision à laquelle de nombreux acheteurs sont confrontés : choisir entre l’approvisionnement en outillages sur le marché national ou la recherche de fournisseurs internationaux — chaque approche comportant des avantages distincts ainsi que des coûts cachés.

Comparaison entre fournisseurs nationaux et fournisseurs internationaux

Voici une décision sur laquelle la plupart des acheteurs s’interrogent longuement, mais qu’ils évoquent rarement ouvertement : devez-vous faire fabriquer vos matrices et moules par une entreprise nationale spécialisée dans les outillages, ou envisager des fournisseurs internationaux ? L’écart de prix indiqué peut sembler séduisant — les fournisseurs internationaux proposent souvent des coûts unitaires 30 à 50 % inférieurs à ceux des alternatives nationales. Or, ces devis alléchants ne révèlent pas ce qui suit : le coût total de possession réel raconte souvent une tout autre histoire.

Il ne s’agit pas d’une équation simpliste du type « national = bon, international = mauvais ». Chaque approche présente des avantages réels, selon vos besoins de production, votre tolérance au risque et vos priorités opérationnelles. Comprendre l’ensemble du tableau — y compris des facteurs que les fournisseurs mentionnent rarement de leur propre initiative — vous permet de prendre des décisions fondées sur la réalité économique, et non sur des comparaisons de prix partielles.

Délais de livraison et considérations liées à la communication

Imaginez ce scénario : votre chaîne de production s’arrête parce qu’un composant de presse à emboutissage a subi une défaillance imprévue. Vous avez besoin d’outillages de remplacement en urgence. Avec un fournisseur national, vous pourriez recevoir les nouveaux composants en quelques jours. Avec un partenaire international, il vous faudra compter plusieurs semaines — sans oublier les retards liés au transport, les formalités douanières et la vérification éventuelle de la qualité à l’arrivée.

Selon l’analyse d’approvisionnement de Monroe Engineering, l’approvisionnement national offre généralement des délais d’expédition plus courts, réduisant ainsi le temps d’attente entre la passation de la commande et la réception des pièces. En outre, il simplifie la communication grâce à l’alignement des fuseaux horaires et à l’usage d’une langue commune. Ces avantages deviennent cruciaux dès qu’un problème survient — or, dans la fabrication de précision, les problèmes surviennent inévitablement.

Les difficultés de communication avec les ateliers internationaux d’emboutissage vont au-delà des simples barrières linguistiques :

- Décalages horaires : Un décalage horaire de 12 heures signifie que votre courriel urgent envoyé le matin pourrait ne pas recevoir de réponse avant votre prochaine journée ouvrable — ce qui ajoute effectivement plus de 24 heures à chaque cycle de clarification

- Problèmes de traduction technique : La terminologie technique ne se traduit pas toujours avec précision, ce qui crée des risques de mauvaise interprétation des spécifications ou des tolérances

- Styles culturels de communication : La reconnaissance directe d’un problème varie selon les cultures ; les difficultés peuvent être minimisées plutôt que signalées rapidement

- Interaction limitée en face à face : Les appels vidéo sont utiles, mais rien ne remplace le fait de se tenir devant une presse à emboutissage pour examiner des échantillons avec votre équipe d’ingénierie

Les entreprises nationales spécialisées dans les outillages et les matrices éliminent la majeure partie des frictions de communication. Des réponses le jour même, des visites sur site mesurées en heures plutôt qu’en vols internationaux, et des normes d’ingénierie partagées favorisent des relations collaboratives qui accélèrent la résolution des problèmes.

Analyse du Coût Total de Possession

Ce devis international alléchant ? Il représente peut-être 40 % de vos coûts réels. En effet, les spécialistes de la logistique l’insistent un mythe de la mondialisation veut que des coûts de main-d’œuvre de production faibles impliquent également un coût total faible du produit fini. Les coûts liés à la gestion de la complexité, de la variabilité et des contraintes au sein des chaînes d’approvisionnement mondiales peuvent s’accumuler pour dépasser les coûts totaux à l’arrivée.

Prenez en compte ces facteurs de coût souvent sous-estimés lors de l’évaluation de l’approvisionnement international par rapport à l’approvisionnement local :

Avantages de l’approvisionnement local

- Délais de livraison plus courts, réduisant ainsi les coûts de stockage et les retards de production

- Logistique simplifiée, avec des coûts et des délais d’expédition prévisibles

- Absence de droits de douane à l’importation, de taxes douanières ou de frais de courtage

- Vérification plus aisée de la qualité grâce aux visites sur site et à une communication en temps réel

- Protection renforcée de la propriété intellectuelle dans le cadre de cadres juridiques familiers

- Réponse d’urgence plus rapide en cas de problèmes de production

- Risque réduit lié aux fluctuations des taux de change et complexité moindre des paiements

Avantages de l'approvisionnement international

- Coûts de fabrication de base plus faibles — en particulier pour les opérations intensives en main-d'œuvre

- Accès à des compétences spécialisées non disponibles sur le marché national

- Pool de fournisseurs plus vaste offrant des appels d'offres plus concurrentiels

- Capacité de volume potentielle supérieure à la disponibilité nationale

- Diversification géographique réduisant la concentration des risques régionaux

Inconvénients de l'approvisionnement national

- Prix unitaires plus élevés indiqués pour des outillages équivalents

- Capacité potentiellement limitée pendant les périodes de forte demande

- Pool de fournisseurs plus restreint dans les niches spécialisées

Inconvénients de l’approvisionnement international

- Délais de livraison prolongés — souvent de 8 à 16 semaines contre 4 à 8 semaines pour un approvisionnement national

- Volatilité des coûts d’expédition (les tarifs des conteneurs ont varié de 2 500 $ à plus de 14 000 $ lors des récentes perturbations)

- Difficultés à assurer une cohérence de la qualité, nécessitant des protocoles d’inspection supplémentaires

- Risques liés à la propriété intellectuelle — comme le soulignent les avocats spécialisés en fabrication internationale , les risques les plus courants sont le vol de propriété intellectuelle et la transformation des fournisseurs en concurrents directs

- Réglementations douanières complexes, entraînant une charge administrative accrue et des retards potentiels

- Recours limité en cas de litige impliquant des juridictions internationales

Pour calculer le coût total de possession réel au-delà du prix unitaire, élaborez un cadre complet incluant :

- Coûts d'importation : Prix négocié plus les frais d'expédition (tous modes), les services de courtage douanier, les droits de douane, l'assurance et les frais bancaires

- Coûts de stockage des stocks : Des délais de livraison prolongés exigent un stock de sécurité plus important — calculez les coûts de détention à hauteur de 20 à 30 % de la valeur des stocks par an

- Frais d'assurance qualité : L'approvisionnement international nécessite souvent des inspections tierces, représentant un surcoût de 500 à 2 000 $ ou plus par commande

- Charge de communication : Temps d'ingénierie consacré à la clarification des spécifications, à l'examen des échantillons et à la gestion des défis liés aux fuseaux horaires

- Primes de risque : Intégrez les coûts potentiels liés aux défaillances de qualité, aux retards de livraison et aux perturbations d'approvisionnement dans le pire des cas

- Protection de la propriété intellectuelle : Frais juridiques liés à l'enregistrement international des marques et à la rédaction d'accords NNN exécutoires

Lorsque le coût total de possession est calculé de façon exhaustive, l'avantage de prix unitaire de 30 à 50 % offert par l'approvisionnement international se réduit fréquemment à un chiffre simple — voire disparaît totalement.

Le bon choix dépend de votre situation spécifique. Une production à haut volume, stable et à long terme peut justifier l’approvisionnement international, malgré sa complexité. En revanche, les projets soumis à des contraintes temporelles, nécessitant de la flexibilité, des itérations rapides ou une protection stricte de la propriété intellectuelle, privilégient généralement des partenariats nationaux. De nombreux fabricants adoptent des stratégies hybrides : fournisseurs nationaux pour les outillages critiques ou soumis à des délais serrés, et fournisseurs internationaux pour les composants standardisés et à haut volume.

Quelle que soit votre décision d’approvisionnement, la dernière pièce du puzzle consiste à établir des relations durables avec vos fournisseurs, capables de générer une valeur constante dans le temps — transformant ainsi des achats transactionnels en partenariats stratégiques.

Établir un partenariat réussi avec un fournisseur de matrices d’estampage

Vous avez évalué les capacités techniques, vérifié les certifications et analysé le coût total de possession. Maintenant vient la phase qui distingue les bonnes décisions d’approvisionnement des excellentes : transformer votre fournisseur sélectionné en un véritable partenaire stratégique. Voici la réalité que la plupart des acheteurs découvrent trop tard : la signature du contrat ne marque pas la ligne d’arrivée, mais bien le point de départ d’une relation qui, soit multipliera votre efficacité de production, soit épuisera vos ressources à force de frictions répétées.

Pensez à vos relations commerciales les plus réussies. Elles ne sont pas survenues par hasard. Elles se sont développées grâce à une collaboration volontaire, à des attentes clairement définies et à un investissement mutuel dans des résultats partagés. Votre partenariat avec votre fournisseur de matrices d’estampage mérite la même approche réfléchie. Selon les recherches sur l’optimisation de la chaîne d’approvisionnement, vous avez besoin de plus qu’un simple fournisseur : vous avez besoin d’un partenaire stratégique qui maîtrise toutes les subtilités du processus et fait preuve d’un engagement inébranlable en matière de service.

Établir des relations productives avec les fournisseurs

Quelle est la différence entre les achats transactionnels et les partenariats stratégiques ? La profondeur de l’engagement. Comme l’insistent les spécialistes de la co-ingénierie, la phase de prototype et de pré-production en fabrication ne peut pas avoir lieu sans un partenariat réel. Les fournisseurs qui s’engagent à fournir des évaluations honnêtes, à mener des échanges francs sur leurs capacités et à assurer une livraison constante de valeur surpassent généralement ceux qui se concentrent uniquement sur l’obtention des commandes.

Commencez à construire des relations productives en adoptant ces pratiques fondamentales :

- Impliquez les fournisseurs dès les phases de conception : N’attendez pas que les plans soient définitivement finalisés pour impliquer votre fournisseur d’outillages à emboutir. Une collaboration précoce sur la conception des matrices d’estampage permet d’optimiser l’ingénierie pour la fabrication (DFM), ce qui réduit les coûts et raccourcit les délais. L’expertise manufacturière de votre fournisseur, mobilisée dès les premières étapes de conception, évite des révisions coûteuses ultérieurement.

- Établissez des protocoles de communication clairs : Définissez la fréquence des échanges, les canaux de communication utilisés et les responsables des décisions spécifiques. Des mises à jour hebdomadaires de l’avancement pendant les projets en cours, des revues mensuelles de la relation durant les phases de production, ainsi que des procédures d’escalade immédiate pour les problèmes urgents permettent d’établir des flux de travail prévisibles.

- Partagez transparentement les prévisions de production : Les fournisseurs qui connaissent votre trajectoire de volumes peuvent planifier leur capacité, leurs approvisionnements en matières premières et leurs ressources techniques en conséquence. Les imprévus entraînent des réactions précipitées ; les prévisions, en revanche, permettent une préparation anticipée.

- Investissez dans les interactions en face à face : Les appels vidéo sont utiles, mais des visites sur site périodiques — dans les deux sens — renforcent une confiance que la communication numérique ne saurait reproduire. Observer personnellement les opérations de votre fournisseur met en lumière ses capacités et sa culture d’entreprise, éléments que les devis ne reflètent jamais.

Les relations les plus productives reposent sur une résolution collaborative des problèmes, plutôt que sur des reproches adversatifs lorsque des difficultés surviennent. Comme le souligne la recherche sur la gestion des relations avec les fournisseurs , les organisations qui pratiquent avec succès la gestion des relations fournisseurs (SRM) constatent une amélioration de leur efficacité opérationnelle, une augmentation du contrôle qualité, une réduction du coût total d’exploitation et des sources d’approvisionnement plus fiables.

S’associer pour l’excellence en production

Tout ce qui est abordé dans ce guide — les types de matrices, la compatibilité des matériaux, les procédés de fabrication, les exigences sectorielles et les critères d’évaluation — converge vers un résultat critique : l’excellence en production. Votre réussite dans le domaine du poinçonnage sur mesure de métaux dépend du choix de partenaires qui démontrent les capacités que nous avons examinées, puis de l’entretien de ces relations afin d’assurer une amélioration continue.

Que devez-vous privilégier lors de la finalisation de vos partenariats fournisseurs ?

- Profondeur de la collaboration en ingénierie : Les partenaires qui remettent constructivement en question vos conceptions — en identifiant des améliorations de la fabricabilité et des opportunités de réduction des coûts — apportent davantage de valeur que ceux qui se contentent de chiffrer strictement ce que vous demandez.

- Capacités de prototypage rapide : La rapidité d’obtention des premières pièces accélère l’ensemble de votre cycle de développement produit ; les fournisseurs proposant la fabrication rapide de prototypes en quelques jours plutôt qu’en plusieurs semaines offrent un avantage concurrentiel significatif

- Certifications qualité adaptées à votre secteur d’activité : IATF 16949 pour l’industrie automobile, ISO 13485 pour les dispositifs médicaux, AS9100 pour l’aéronautique — vérifiez que ces certifications correspondent précisément à vos exigences spécifiques

- Outils avancés de simulation : Les capacités d’analyse par CAE permettent de prédire les problèmes avant les essais physiques, réduisant ainsi le nombre d’itérations et raccourcissant les délais de développement

- Taux éprouvés de réussite du premier passage : Interrogez vos partenaires potentiels sur leurs taux d’approbation d’assemblage de matrices ; des rendements élevés au premier passage indiquent une maturité technique et une rigueur procédurale

Pour les constructeurs automobiles à la recherche de partenaires répondant à ces critères, Les solutions de matrices d'estampage de précision de Shaoyi démontrer à quoi ressemble une capacité globale dans la pratique. Leur certification IATF 16949 valide des systèmes qualité de niveau automobile, tandis que la simulation avancée par CAE permet de prédire les défauts avant le début de la fabrication des outillages. Avec des délais de prototypage rapide aussi courts que 5 jours et un taux d’approbation du premier essai de 93 % pour les matrices d’estampage progressif, leur équipe d’ingénierie offre la combinaison de rapidité, de précision et de fiabilité exigée par l’excellence en production.

Établir des partenariats fournisseurs fructueux exige un investissement continu des deux parties. Planifiez des revues régulières de performance — pas uniquement lorsqu’apparaissent des problèmes. Célébrez ensemble les réussites et abordez les défis de manière collaborative. Partagez ouvertement les retours d’information, en gardant à l’esprit que l’amélioration de votre fournisseur profite directement à vos résultats de production.

Les meilleures relations avec les fournisseurs ressemblent moins à des transactions commerciales qu’à une extension de votre propre équipe d’ingénierie.

Lorsque vous avancez dans la sélection de vos fournisseurs et le développement de partenariats, souvenez-vous que les « secrets » révélés tout au long de ce guide ne sont en réalité pas des secrets du tout : ce sont simplement les questions que la plupart des acheteurs ne pensent jamais à poser, ainsi que les critères que la plupart des processus d’évaluation négligent. Grâce à cette connaissance, vous êtes à même de choisir des partenaires spécialisés dans les matrices de découpage qui correspondent réellement à vos besoins, de négocier depuis une position éclairée et de construire des relations capables de générer, sur le long terme, une valeur constante en production.

Questions fréquemment posées concernant les fournisseurs de matrices de découpage

1. Qu'est-ce qu'une matrice d'estampage et comment fonctionne-t-elle ?

Une matrice d'estampage est un outil de précision qui découpe et façonne des tôles métalliques en formes spécifiques par des procédés de formage à froid. Elle fonctionne lorsqu'une presse puissante force un outil trempé (poinçon) dans la tôle contre un bloc-matrice, provoquant ainsi une déformation contrôlée. Les composants essentiels comprennent les plaques-matrices, les poinçons, les douilles-matrices, les axes de guidage, les plaques dégauchisseuses et les ressorts de matrice, tous travaillant en parfaite synergie pour produire de façon répétée des pièces identiques. Des matrices de haute qualité provenant de fournisseurs réputés tels que Shaoyi peuvent produire des millions de pièces tout en respectant des tolérances très serrées.

2. Quels sont les différents types de matrices d'estampage disponibles ?

Quatre grands types de matrices d'estampage répondent à des besoins de fabrication différents : les matrices progressives permettent une production à haut volume (10 000 pièces et plus) de pièces aux géométries complexes, grâce à plusieurs opérations simultanées. Les matrices à transfert séparent d’abord les pièces de la matière brute, ce qui permet des emboutissages profonds et des détails complexes. Les matrices combinées exécutent plusieurs opérations en un seul coup, ce qui les rend idéales pour les pièces plates simples, comme les rondelles. Les matrices à poste unique effectuent une seule opération par coup, ce qui les rend adaptées aux productions à faible volume ou aux travaux de prototypage. Le volume de production prévu, la complexité de la pièce et le budget disponible déterminent le choix optimal.

3. Comment choisir le matériau approprié pour ma matrice ?

Le choix du matériau dépend du matériau de votre pièce et du volume de production. L’acier à outils A2 offre une bonne ténacité pour l’acier doux et l’aluminium, dans le cas de volumes moyens. L’acier à outils D2 procure une résistance à l’usure supérieure pour les applications impliquant des aciers inoxydables. Les plaquettes en carbure assurent une résistance maximale à l’usure pour les matériaux abrasifs ou pour des séries dépassant 500 000 pièces. Des traitements de surface tels que le revêtement en nitrure de titane prolongent la durée de vie des matrices, quel que soit le matériau de base. Des fournisseurs certifiés IATF 16949, comme Shaoyi, utilisent des simulations avancées par CAE afin de recommander les associations de matériaux optimales pour votre application spécifique.

4. Quelles certifications dois-je rechercher chez un fournisseur de matrices d’estampage ?

Les certifications requises dépendent de votre secteur d'activité. La norme ISO 9001 établit les bases de la gestion de la qualité pour les applications industrielles générales. L’IATF 16949 est obligatoire pour les fournisseurs du secteur automobile et ajoute des exigences relatives à l’APQP, au PPAP et à la maîtrise statistique des procédés. La norme ISO 13485 régit la fabrication des dispositifs médicaux, en mettant l’accent sur la gestion des risques et la traçabilité. La norme AS9100 couvre les applications aéronautiques. Au-delà des certifications, vérifiez les capacités de mesure, les pratiques de maîtrise statistique des procédés, les systèmes de traçabilité des matériaux et les procédures d’actions correctives.

5. Dois-je choisir un fournisseur national ou international de matrices d’estampage ?

La décision dépend de vos priorités autres que le prix unitaire. Les fournisseurs nationaux offrent des délais de livraison plus courts (4 à 8 semaines contre 8 à 16 semaines), une communication plus aisée, une protection renforcée de la propriété intellectuelle et une capacité de réaction d’urgence plus rapide. Les fournisseurs internationaux peuvent proposer des prix cités 30 à 50 % inférieurs, mais entraînent des coûts cachés, notamment les frais d’expédition, les droits de douane, la vérification de la qualité et les coûts de stockage. Calculez le coût total de possession — y compris les coûts arrivés, les coûts de stockage, l’assurance qualité et les primes liées aux risques — avant de prendre votre décision. De nombreux fabricants adoptent des stratégies hybrides, en approvisionnant localement les outillages critiques tout en commandant à l’international les composants standardisés.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —