Maîtriser la maintenance des matrices de découpage pour des performances optimales

TL ;DR

La maintenance efficace des matrices d'emboutissage repose sur une approche proactive et systématique. Les meilleures pratiques impliquent un calendrier régulier de nettoyage, d'inspection, d'affûtage et de lubrification adéquate afin d'éviter les pannes de production avant qu'elles ne surviennent. Cette stratégie garantit non seulement une qualité constante des pièces, mais réduit également de façon significative les temps d'arrêt coûteux et prolonge la durée de vie opérationnelle de vos outillages.

Le principe fondamental : maintenance proactive contre maintenance réactive

La base de tout programme réussi de maintenance des matrices d'emboutissage réside dans le passage d'une approche réactive à une approche proactive. La maintenance réactive — qui consiste à traiter les problèmes uniquement après leur survenue — conduit à l'inefficacité opérationnelle. Elle provoque des pannes inattendues, des réparations d'urgence, une augmentation des taux de rebut et des arrêts de production coûteux qui perturbent les plannings et nuisent à la rentabilité. Un processus de maintenance mal défini peut fortement réduire la productivité de la ligne de presse et engendrer des coûts cachés importants.

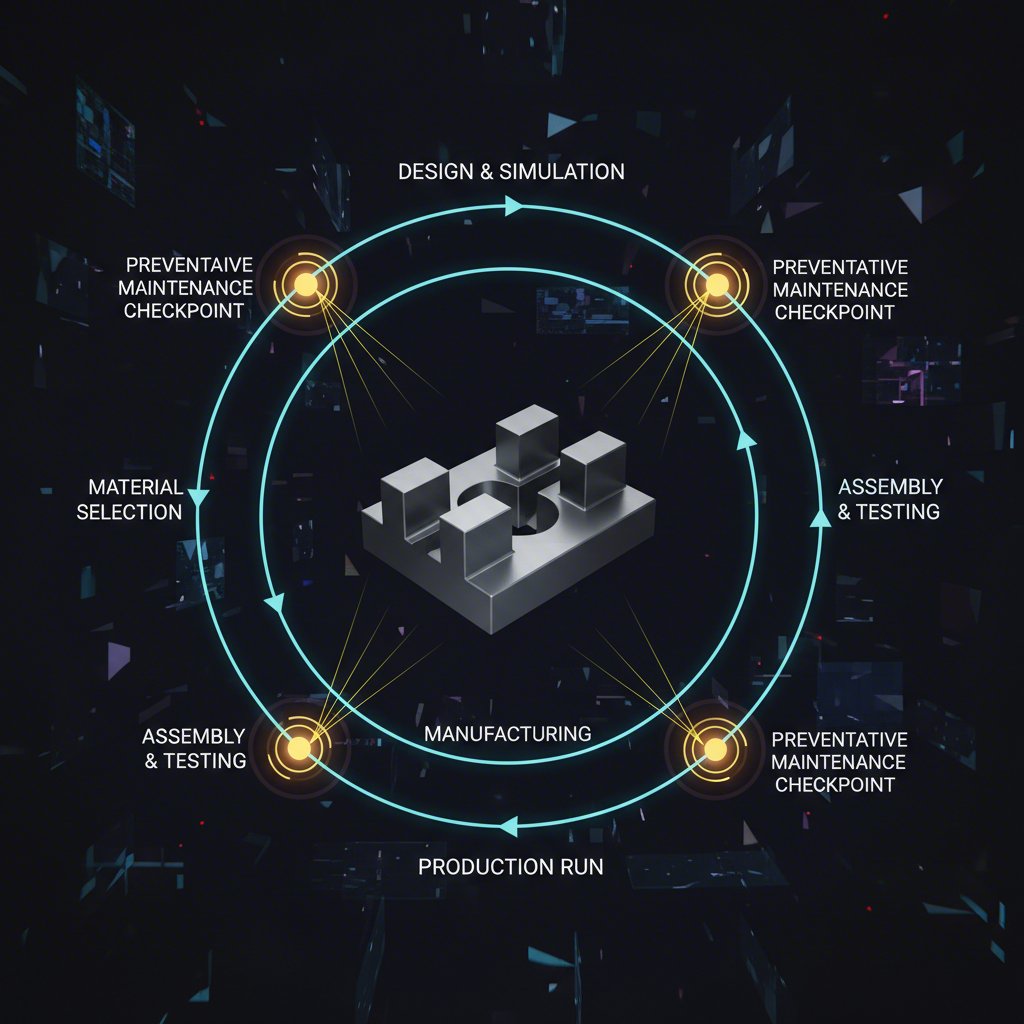

En revanche, la maintenance proactive, ou préventive, est une approche stratégique axée sur des inspections régulières et des interventions planifiées afin d'identifier et de corriger les petits problèmes avant qu'ils ne s'aggravent. Comme détaillé par les experts chez JV Manufacturing Co. , cette méthode garantit que les outils restent en parfait état, améliorant leur durabilité et prolongeant leur durée de vie. En traitant l'usure pendant les périodes d'arrêt planifiées, les fabricants peuvent maintenir un flux de travail continu, obtenir des budgets de maintenance plus stables et prévisibles, et éviter le fardeau financier des réparations d'urgence.

Les différences opérationnelles et financières entre ces deux stratégies sont marquées. Une approche proactive améliore la fiabilité des équipements, réduit le besoin de remplacements coûteux de pièces et assure un environnement de fabrication plus sûr en atténuant le risque de dysfonctionnements. Adopter une démarche proactive ne consiste pas seulement à réparer des pièces ; il s'agit de maîtriser l'ensemble du processus de fabrication pour garantir la régularité et la qualité.

Maintenance proactive contre maintenance réactive : une comparaison

| Facteur | Entretien Proactif | Entretien réactif |

|---|---|---|

| Coût | Coûts prévisibles et budgétés pour l'entretien planifié. | Coûts élevés et imprévisibles pour les réparations d'urgence et les heures supplémentaires. |

| Temps de fonctionnement de la presse | Maximisé, l'entretien étant planifié pendant les arrêts programmés. | Des arrêts fréquents et imprévus qui interrompent la production. |

| Qualité des pièces | Constante et élevée, répondant aux normes de qualité. | Inconstante, avec des taux plus élevés de défauts et de rebuts. |

| Durée de vie de l'outil | Significativement prolongée grâce à un entretien régulier. | Raccourcie en raison d'une usure excessive et de pannes inattendues. |

Procédures essentielles d'entretien des matrices : une liste de vérification détaillée

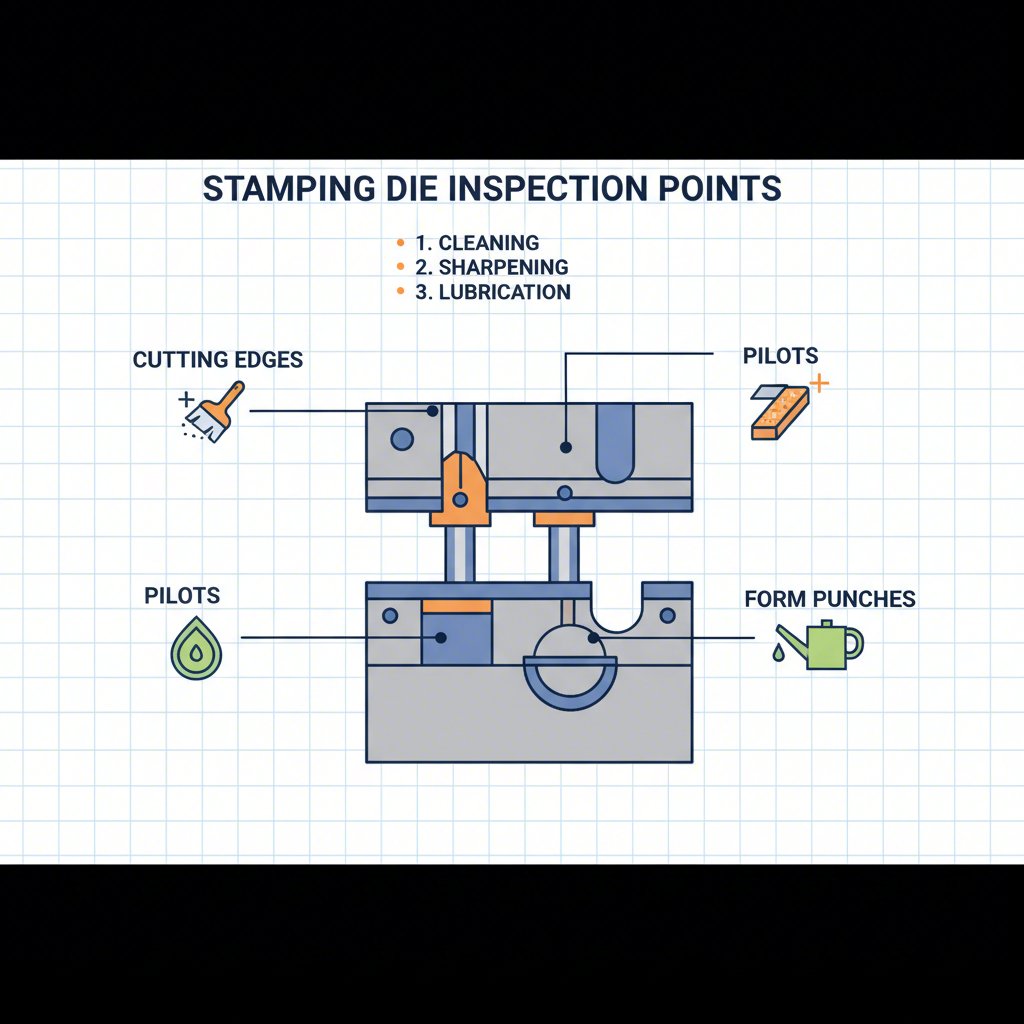

Une routine d'entretien complète repose sur un ensemble de tâches spécifiques et reproductibles. Les types d'entretien les plus courants pour les matrices incluent le nettoyage, l'affûtage, le calibrage et l'inspection ou le remplacement des composants. Maîtriser ces procédures est essentiel pour préserver l'intégrité de la matrice et garantir la qualité de chaque pièce produite. Une matrice bien entretenue permet des résultats constants, ce qui constitue un pilier fondamental d'un travail de qualité.

Le nettoyage et l'inspection réguliers constituent la première ligne de défense. Lors de ces vérifications, les techniciens doivent rechercher des signes révélateurs de problèmes, tels que des fixations desserrées, des composants manquants, des débris excessifs comme des copeaux de métal ou une lubrification insuffisante indiquée par une graisse noire. Ces indices visuels peuvent empêcher que de petits problèmes ne se transforment en dysfonctionnements majeurs de production. Pour les outillages complexes, comme ceux utilisés dans le secteur automobile, collaborer avec des spécialistes permet de garantir que la maintenance respecte l'intention initiale de conception. Par exemple, des entreprises telles que Shaoyi (Ningbo) Metal Technology Co., Ltd. , qui se spécialisent dans les matrices d'estampage automobiles sur mesure, apportent un niveau d'expertise qui aide à maintenir la précision requise pour une fabrication exigeante.

L'affûtage est une autre tâche essentielle. Les sections de coupe et les bords des poinçons d'une matrice s'usent naturellement avec le temps, ce qui peut entraîner des bavures et des imprécisions sur les pièces embouties. Un affûtage périodique à l'aide d'une meule permet de restaurer la géométrie et la précision d'origine, évitant ainsi que ces défauts n'affectent la production. De même, un calage par plaquettes (shimming) peut être nécessaire afin de garantir que chaque poste d'une matrice progressive conserve un bon synchronisme et un alignement correct, ce qui est crucial pour les opérations complexes.

Liste de contrôle complète d'inspection des matrices

- Nettoyage : Retirer tous les débris, copeaux métalliques, boues et lubrifiants accumulés sur les surfaces de la matrice. S'assurer que tous les composants sont exempts de contaminants avant et après la maintenance.

-

Inspection :

- Vérifier la présence d'éléments de fixation desserrés ou cassés, de ressorts usés et de relèveurs dégradés.

- Examiner les colonnes de guidage des semelles de matrice afin de détecter tout grippage ou usure irrégulière.

- Vérifier les pilotes en cas d'usure et pour s'assurer qu'ils ont la bonne longueur.

- Passer en revue tous les poinçons d'emboutissage et les sections de matrice afin de détecter toute usure mesurable, éclats ou grippage latéral.

- Vérifiez les longueurs et hauteurs de poinçonnage pour garantir un bon synchronisme et une configuration correcte.

-

Aiguisage :

- Examinez toutes les sections de coupe pour détecter l'usure et aiguisez-les selon les besoins afin de conserver des découpes nettes et précises.

- Assurez-vous que le processus de meulage restaure la géométrie d'origine sans enlever de matière excessive.

-

Lubrification :

- Vérifiez que toutes les pièces mobiles sont correctement lubrifiées conformément aux spécifications du fabricant.

- Recherchez les signes d'une lubrification insuffisante, tels qu'une génération excessive de chaleur ou de la corrosion.

Mise en œuvre d'un calendrier de maintenance et d'une documentation robustes

Au-delà des interventions physiques, une maintenance exemplaire des matrices repose sur un processus systématique de planification et de documentation. La mise en place d'un programme structuré constitue le fondement d'un entretien efficace, garantissant que tous les équipements sont régulièrement entretenus. La fréquence de la maintenance doit être déterminée en fonction du niveau d'utilisation, du volume de production et de la complexité de la matrice. Une matrice utilisée quotidiennement dans une production à haut volume nécessitera naturellement un calendrier plus rigoureux qu'une matrice utilisée occasionnellement.

Un élément essentiel de ce système est le bon de travail. Comme l'explique Phoenix Group , un système de bons de travail permet à une organisation de documenter, suivre, hiérarchiser et planifier toutes les activités de réparation et d'entretien des outillages. Il constitue un outil de communication essentiel qui identifie le problème racine, décrit les mesures correctives et enregistre les travaux effectués. Cette documentation est inestimable pour suivre les problèmes récurrents et prévenir les défaillances futures.

La création et la tenue d'un registre d'entretien détaillé constituent une autre pratique essentielle. Ce registre doit indiquer la date de l'intervention, les travaux effectués, les pièces remplacées ainsi que les observations concernant l'état de l'outillage. Avec le temps, ces données permettent d'identifier les schémas d'usure et rendent possible une maintenance prédictive plus précise, permettant aux équipes d'intervenir avant que des pannes ne surviennent. La cohérence dans la documentation garantit que chaque technicien exécute les tâches de la même manière, conduisant à des résultats prévisibles et fiables.

Exemple de registre d'entretien

| Date | Identifiant de la matrice | Travail effectué | Pièces remplacées | Technicien | Observations/Notes |

|---|---|---|---|---|---|

| AAAA-MM-JJ | DIE-123-A | Nettoyé, arêtes de coupe affûtées, pilotes vérifiés. | Pilote n°4 (usé) | J. Doe | Usure mineure sur le poinçon d'emboutissage ; à surveiller lors du prochain cycle. |

| AAAA-MM-JJ | DIE-456-B | Inspection complète, lubrification et réglage de la synchronisation. | Aucun | S. Smith | Matrice fonctionnant dans les spécifications. |

Sujets avancés : Lubrification, stockage et amélioration continue

Une approche holistique de l'entretien des matrices va au-delà de la presse et de l'atelier. La lubrification adéquate, le stockage approprié et l'engagement en faveur de l'amélioration continue sont des pratiques avancées qui distinguent les bons programmes de maintenance des excellents. La lubrification est essentielle pour réduire le frottement entre les surfaces mobiles, ce qui empêche la génération excessive de chaleur menant à la fatigue du matériau et à la défaillance. Elle protège également contre la corrosion et la contamination.

Le choix du lubrifiant n'est pas anodin ; différents types conviennent à différentes conditions de fonctionnement. Par exemple, les huiles sont polyvalentes pour les machines, tandis que les graisses conviennent mieux aux roulements et aux articulations où les lubrifiants liquides sont peu pratiques. Les lubrifiants secs comme le PTFE sont idéaux pour les applications où l'huile ou la graisse pourrait provoquer une contamination.

Un entreposage approprié est tout aussi important pour préserver l'état d'un outil lorsqu'il n'est pas utilisé. Les outils doivent toujours être nettoyés et lubrifiés avant d'être entreposés dans un environnement contrôlé où la température et l'humidité sont régulées. Comme souligné par Lijian Stamping Mold , l'utilisation de rayonnages ou d'étuis de protection peut éviter les dommages physiques et la contamination pendant le stockage, garantissant ainsi que l'outil soit dans un état optimal pour la prochaine série de production.

Enfin, l'objectif ultime d'un programme de maintenance doit être l'amélioration continue. Comme le note Thomas Vacca dans Le fabricant , une fois que vous avez obtenu des résultats constants et mesurables, vous pouvez commencer à améliorer la robustesse de l'outil, prolonger sa durée de vie et augmenter la vitesse d'estampage. Cela implique de fixer des objectifs SMART (spécifiques, mesurables, atteignables, pertinents, temporellement définis) pour suivre les améliorations et rester en avance sur la concurrence.

Meilleures pratiques pour la lubrification et le stockage

-

Meilleures pratiques en matière de lubrification

- Choisir le type de lubrifiant approprié (huile, graisse, sec) en fonction de l'application et du matériau.

- Appliquer des lubrifiants conformément aux spécifications du fabricant afin d'éviter un excès ou un manque de lubrification.

- Vérifier régulièrement les systèmes de lubrification pour s'assurer qu'ils fonctionnent correctement.

-

Meilleures pratiques pour le stockage des matrices

- Nettoyer soigneusement la matrice et appliquer un lubrifiant protecteur avant le stockage.

- Stocker les matrices dans un endroit à climat contrôlé afin d'éviter la rouille et la corrosion dues à l'humidité.

- Utiliser des rayonnages solides ou des caisses de protection pour prévenir les dommages accidentels aux matrices.

- Étiqueter clairement toutes les matrices stockées afin d'en faciliter l'identification et le suivi.

Questions fréquemment posées

1. À quelle fréquence faut-il entretenir une matrice de poinçonnage ?

La fréquence d'entretien d'une matrice de poinçonnage dépend de plusieurs facteurs, notamment le volume de production, le matériau embouti et la complexité de la matrice. Pour des séries importantes, les matrices peuvent nécessiter un examen et un nettoyage après chaque cycle. Une bonne pratique consiste à établir un programme d'entretien planifié en fonction du nombre de coups ou d'heures de production, et de l'ajuster selon les données de performance et les résultats d'inspection.

2. Quels sont les premiers signes indiquant qu'une matrice nécessite un entretien ?

Les signes précurseurs incluent une dégradation de la qualité des pièces, comme des bavures sur les arêtes coupées, des inexactitudes dimensionnelles ou des défauts de surface. Vous pouvez également remarquer des changements dans le bruit de la presse pendant son fonctionnement. Des indices visuels sur la matrice elle-même, tels que des éclats métalliques, une graisse noire ou boueuse, ou une usure visible sur les arêtes de coupe et les piliers d'alignement, sont des indicateurs clairs qu'un entretien est nécessaire.

3. Un entretien inapproprié peut-il endommager une matrice de découpage ?

Absolument. Le fait de négliger l'entretien entraîne une usure excessive, la défaillance de composants et potentiellement des dommages catastrophiques à la matrice. De même, un entretien incorrect, par exemple en enlevant trop de matière lors du réaffûtage, en utilisant un lubrifiant inadapté ou en effectuant un calage incorrect, peut également dégrader les performances, réduire la durée de vie de la matrice et produire des pièces de mauvaise qualité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —