Problèmes des bras de direction en acier embouti que vous ne pouvez ignorer

TL ;DR

Les bras de suspension inférieurs en acier embouti, couramment présents sur des véhicules comme le Chevrolet Silverado et le GMC Sierra, présentent plusieurs problèmes connus. Les principaux inconvénients concernent leur vulnérabilité à la rouille et à la corrosion, ce qui peut réduire leur durée de vie, ainsi qu'une conception pouvant entraîner une défaillance prématurée des rotules. Par rapport à d'autres solutions comme la fonte ou l'acier forgé, ils sont généralement considérés comme moins durables, notamment pour une utilisation intensive ou dans des climats rigoureux.

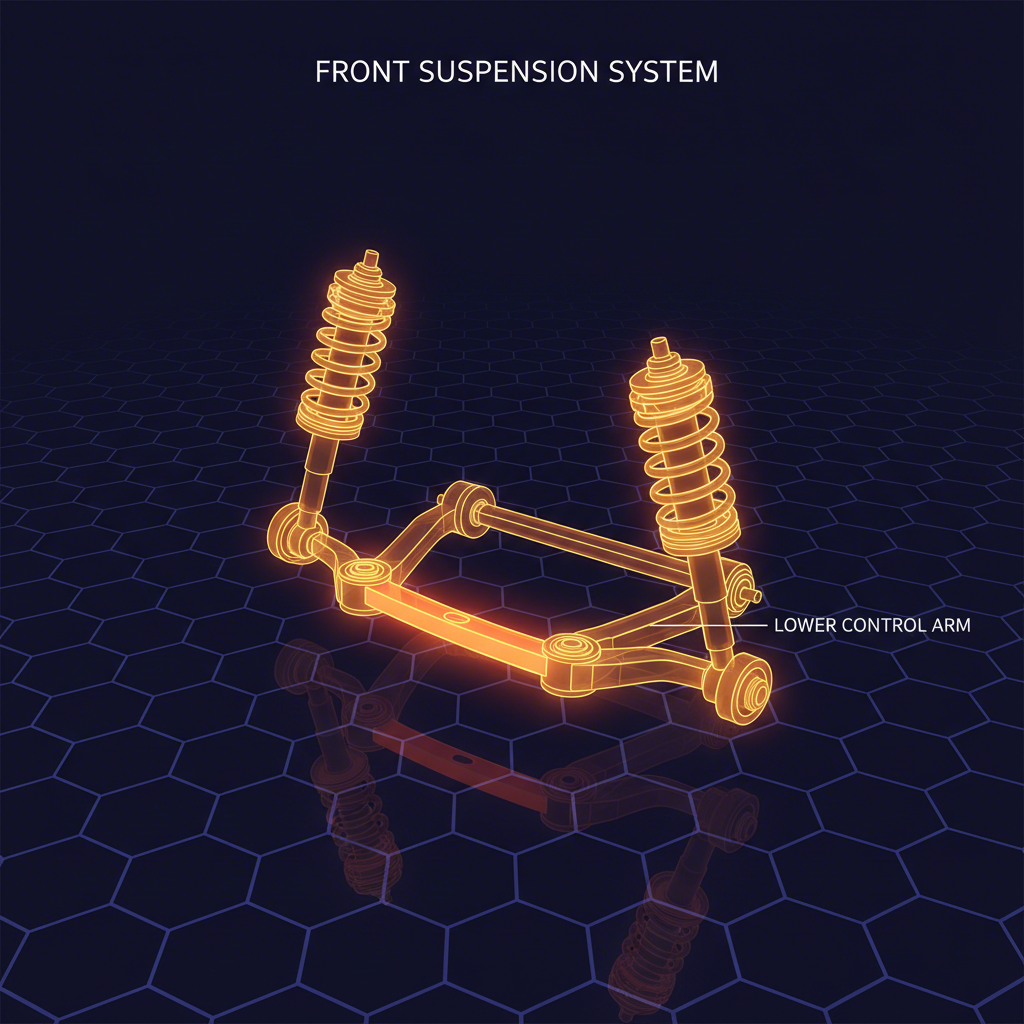

Identifier vos bras de suspension : acier embouti contre alternatives

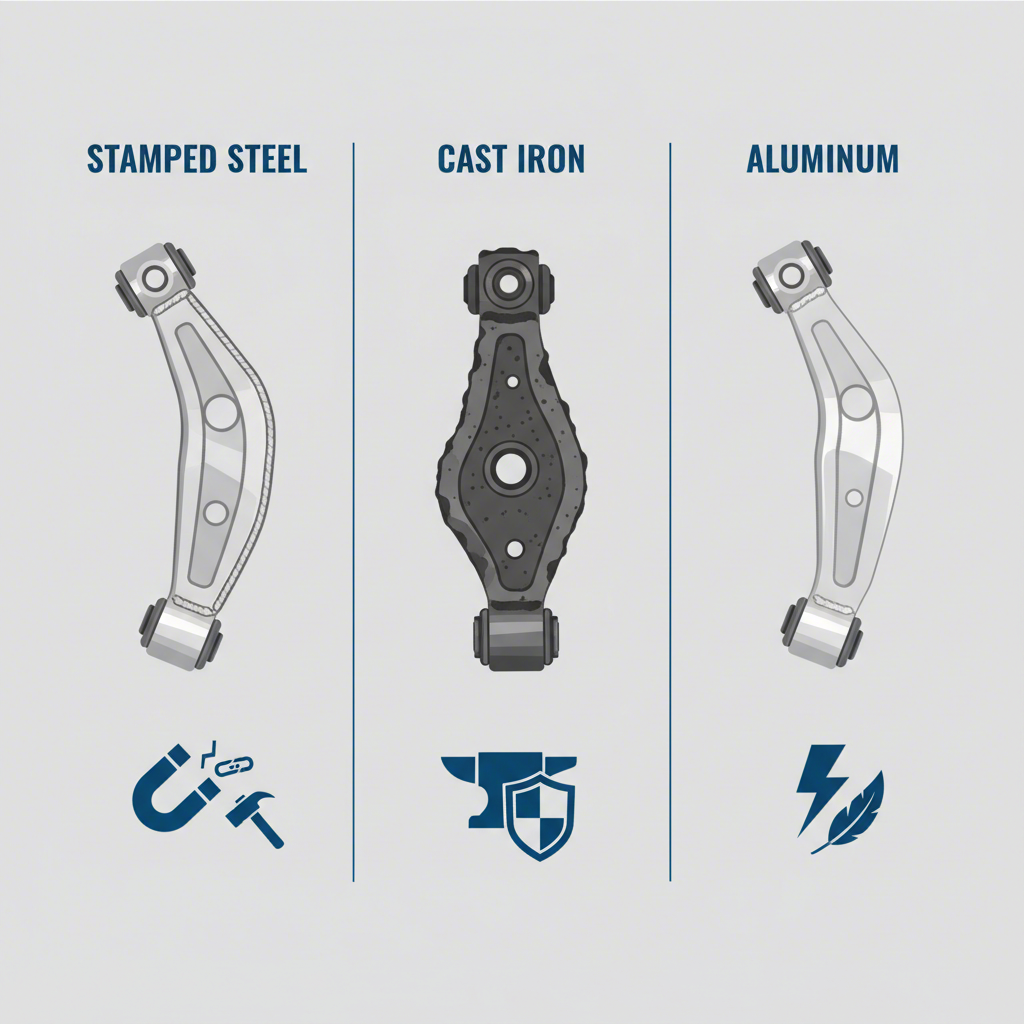

Avant de pouvoir diagnostiquer des problèmes, il est essentiel de connaître le type de bras de suspension que possède votre véhicule. Les trois matériaux les plus courants sont l'acier embouti, la fonte et l'aluminium, chacun ayant des caractéristiques distinctes. Les bras en acier embouti sont fabriqués en découpant et en soudant des tôles d'acier, apparaissant souvent comme deux pièces en forme de C jointes par les bords. Les bras en fonte sont réalisés à partir de fer en fusion versé dans un moule, ce qui donne une pièce unique et solide à la texture plus rugueuse. Les bras en aluminium peuvent être moulés ou forgés, mais sont nettement plus légers.

La détermination du matériau sur votre véhicule est un processus simple que vous pouvez effectuer chez vous. Selon un bulletin technique émis par le fabricant de pièces automobiles MOOG , quelques tests simples permettent d'obtenir une réponse définitive. Commencez par nettoyer soigneusement le bras de suspension afin d'éliminer toute saleté ou graisse pouvant masquer ses caractéristiques.

Suivez ces étapes pour identifier le matériau de votre bras de suspension :

- Le test à l'aimant : Prenez un aimant et placez-le contre le bras de commande. Si l'aimant ne tient pas, le bras est en aluminium. S'il tient, il s'agit soit d'acier embouti, soit de fonte.

- Le test au marteau : Si l'aimant tient, la prochaine étape consiste à taper doucement sur le bras de commande avec un petit marteau. Un bras en acier embouti produira un son creux et résonnant, semblable à une tôle. Un bras en fonte pleine produira un bruit sourd, sans aucune résonance.

Cette procédure de diagnostic simple vous aide à identifier précisément vos composants, ce qui constitue la première étape cruciale avant d'envisager des réparations ou des remplacements. Connaître le type de matériau vous permet de commander les pièces correctes et de comprendre les vulnérabilités potentielles qui y sont associées.

Points de défaillance courants des bras de commande en acier embouti

Bien que fonctionnels pour de nombreuses applications, les bras de suspension en acier embouti présentent plusieurs faiblesses bien documentées dont les propriétaires de véhicules devraient être informés. Ces problèmes sont fréquemment abordés dans les forums de propriétaires et constituent une préoccupation connue pour les mécaniciens, en particulier sur les camions et VUS sollicités qui sont exposés à des conditions difficiles.

L'un des problèmes les plus importants est la défaillance prématurée des rotules. Sur certains modèles, notamment les bras de suspension supérieurs de certains camions GM, la construction en acier embouti offre peu ou pas de soutien pour retenir la rotule en cas de défaillance. Cela peut entraîner une séparation catastrophique du système de suspension, provoquant l'affaissement de la roue. Bien que les bras inférieurs puissent avoir un design différent, la contrainte globale exercée sur les rotules intégrées dans un ensemble en acier embouti reste un point faible.

La rouille et la corrosion constituent un autre problème majeur. Les soudures des bras en acier embouti créent des zones où l'humidité et le sel de voirie peuvent s'accumuler, accélérant ainsi le processus de corrosion. Contrairement à la fonte massive ou à l'aluminium résistant à la corrosion, l'acier embouti peut rouiller de l'intérieur vers l'extérieur, compromettant potentiellement son intégrité structurelle sans signes extérieurs évidents, jusqu'à ce que les dommages soient graves. Ce phénomène est particulièrement problématique dans les régions enneigées où les routes sont salées.

Enfin, il existe un risque de flexion ou de faiblesse sous des contraintes extrêmes. Étant fabriqués à partir de tôles soudées plutôt que constitués d'une pièce pleine, les bras en acier embouti sont plus sujets à la flexion ou à la déformation sous de lourdes charges ou des impacts violents. Sur les forums, les propriétaires mentionnent souvent des inquiétudes quant à leur durabilité après l'installation de kits de nivellement, qui peuvent modifier les angles de suspension et augmenter la contrainte sur les composants.

Soyez attentif à ces symptômes courants d'un bras de suspension défectueux :

- Bruits de claquement ou de craquement, particulièrement lorsqu'on passe sur des bosses ou en tournant.

- Vibrations ou sensation de jeu dans le volant.

- Usure inégale ou prématurée des pneus.

- Le véhicule tire d'un côté pendant la conduite.

Comparaison des matériaux : Acier embouti vs Fonte, Acier forgé et Aluminium

Le choix du matériau pour un bras de suspension influence fortement sa résistance, son poids, son coût et ses performances globales. L'acier embouti est souvent utilisé par les fabricants comme solution économique, mais comprendre ses compromis par rapport à d'autres matériaux est essentiel pour prendre des décisions éclairées en matière de réparation ou d'amélioration. Le procédé de fabrication lui-même détermine bon nombre de ces propriétés ; par exemple, l'emboutissage métallique nécessite une ingénierie et un outillage précis pour former des composants à partir de tôles. Pour les constructeurs automobiles à la recherche de solutions fiables, des entreprises comme Shaoyi (Ningbo) Metal Technology Co., Ltd. spécialisées dans la production à grande échelle de pièces complexes embouties.

Chaque matériau offre un équilibre différent d'avantages. La fonte est reconnue pour sa grande résistance et sa durabilité, ce qui en fait un choix courant pour les camions lourds et les SUV. L'acier forgé et l'aluminium forgé offrent le niveau de résistance le plus élevé grâce à un procédé de fabrication qui comprime le métal, aligne sa structure granulaire et élimine les vides internes. Cela rend les composants forgés très résistants aux chocs et à la fatigue.

Voici une analyse comparative des différents matériaux :

| Type de matériau | Avantages | Inconvénients | Couramment utilisé dans |

|---|---|---|---|

| Acier embouti | Coût de fabrication faible, léger par rapport à la fonte. | Sensible à la rouille et à la corrosion, moins rigide, risque de défaillance du joint sphérique. | Nombreuses voitures particulières et certains camions légers. |

| Fonte | Très solide et durable, adapté aux charges lourdes. | Lourd, peut être fragile en cas de choc extrême. | Camions lourds, SUV et véhicules anciens. |

| Acier forgé | Résistance supérieure aux chocs et à la fatigue, très durable. | Coût plus élevé, plus lourd que l'aluminium. | Véhicules de performance et applications lourdes. |

| Aluminium (moulé/forgé) | Léger (réduit la masse non suspendue), résistant à la corrosion. | Plus coûteux, peut se casser plutôt que se plier en cas d'accident. | Voitures particulières modernes, véhicules de performance et certains camions. |

Pour la plupart des utilisations routières quotidiennes, les bras en acier embouti d'origine sont adéquats. Toutefois, pour les véhicules soumis à de lourdes charges, à une utilisation tout-terrain ou à des conditions météorologiques difficiles, passer à un matériau plus robuste comme la fonte ou l'acier forgé est souvent considéré comme un investissement rentable en termes de durabilité et de sécurité à long terme.

Questions fréquemment posées

quelle est la différence entre les bras de suspension en fonte et les bras de suspension en acier embouti ?

La principale différence réside dans leur conception et leurs propriétés. Les bras de suspension en acier embouti sont fabriqués à partir de tôles d'acier pressées et soudées ensemble, ce qui les rend relativement légers et peu coûteux. Les bras en fonte sont réalisés en versant du fer en fusion dans un moule, produisant ainsi une pièce unique et solide, nettement plus résistante, plus lourde et plus difficile à courber, ce qui les rend idéaux pour les véhicules lourds.

2. Comment savoir si vous avez des bras de suspension en acier embouti ?

Vous pouvez effectuer deux tests simples. Premièrement, vérifiez si un aimant adhère au bras de suspension ; s'il adhère, il est en acier ou en fer. S'il n'adhère pas, il est en aluminium. Deuxièmement, si l'aimant adhère, tapez légèrement sur le bras avec un marteau. Un son creux et résonnant indique un acier embouti, tandis qu'un bruit sourd signifie du fer forgé massif.

3. Quelle est la différence entre les bras de suspension emboutis et ceux en fonte ?

Les bras de suspension emboutis sont formés à partir de tôles pressées et soudées, un procédé économique. Les bras de suspension forgés sont obtenus en chauffant une masse métallique pleine et en la comprimant sous une pression extrême dans un moule. Ce procédé de forgeage aligne la structure interne des grains du métal, rendant la pièce finale nettement plus résistante à la fatigue et aux chocs qu'un composant embouti.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —