Décrypter les normes de test des bras de suspension en acier embouti

TL ;DR

Les normes d'essai pour les bras de commande en acier embouti ne constituent pas un code unique et universel, mais un ensemble de procédures techniques définies par des organismes d'ingénierie comme SAE International ainsi que par les constructeurs automobiles individuels. Ces essais rigoureux évaluent des métriques critiques de performance, notamment la rigidité, la déformation, la résistance et la tenue en cas de collision, afin de garantir la sécurité, la durabilité du véhicule et la conformité aux spécifications d'équipement d'origine (OE).

Définition des bras de commande en acier embouti : caractéristiques et identification

Un bras de suspension en acier embouti est un composant essentiel du système de suspension d'un véhicule, reliant le châssis à l'ensemble de la roue. Il est fabriqué par emboutissage et soudage de feuilles d'acier en une structure creuse et rigide. Ce procédé est très rentable, ce qui rend les bras en acier embouti couramment utilisés sur de nombreuses voitures particulières et camions modernes. Le principal avantage réside dans l'équilibre entre résistance mécanique et faible coût de production, permettant une utilisation généralisée dans les véhicules produits en série. Toutefois, ils peuvent être plus sensibles à la corrosion que des alternatives telles que la fonte ou l'aluminium si le revêtement protecteur est endommagé.

La fabrication de ces composants est une tâche d'ingénierie précise. La production à grand volume implique le poinçonnage de tôles en deux demi-coquilles qui sont ensuite soudées ensemble. Ce processus doit être rigoureusement contrôlé afin de garantir l'intégrité structurelle et des performances constantes. Pour les fabricants automobiles recherchant la précision dans le poinçonnage de métaux, des fournisseurs spécialisés proposent des solutions complètes allant de la prototypie à la production de masse. Par exemple, Shaoyi (Ningbo) Metal Technology Co., Ltd. illustre cette expertise, tirant parti de installations automatisées avancées et de la certification IATF 16949 pour fournir des composants de haute qualité destinés à des applications automobiles complexes.

Identifier un bras de suspension en acier embouti sur un véhicule est simple grâce à quelques indices visuels. Contrairement à la texture plus rugueuse des pièces moulées, les bras en acier embouti présentent généralement une surface lisse et une soudure distincte le long de leur longueur. Savoir les reconnaître est essentiel pour l'entretien et les améliorations, notamment sur des véhicules comme la Chevrolet Silverado ou la GMC Sierra, où différents matériaux ont été utilisés selon les années-modèles.

Pour confirmer si votre véhicule est équipé de bras de suspension en acier embouti, recherchez les caractéristiques suivantes :

- Finish : Ils possèdent généralement une finition peinte noir brillant assurant une résistance à la corrosion.

- Texture de surface : La surface est généralement lisse, contrairement à la texture rugueuse de la fonte ou de l'aluminium moulé.

- Construction : Une soudure visible là où les deux moitiés embouties sont assemblées constitue un indicateur clair.

- Test du matériau : Un test simple avec un aimant peut aider : un aimant adhère fermement à l'acier, mais pas à l'aluminium.

Le paysage des normes d'essai automobiles pour les bras de suspension

Il n'existe aucune norme unique, universelle et accessible au public pour les tests des bras de suspension en acier embouti. Au lieu de cela, les critères de performance et de sécurité sont régis par un cadre complexe de spécifications internes des fabricants et de lignes directrices élaborées par des organisations du secteur. Des organismes tels que SAE International travaillent à l'élaboration de procédures d'essai normalisées pouvant être utilisées dans l'ensemble du secteur afin d'évaluer des caractéristiques clés telles que la rigidité, la déformation et la résistance. Toutefois, celles-ci servent souvent de référence ou de guide méthodologique plutôt que de code obligatoire et universel.

La majorité des normes de test sont propres aux constructeurs automobiles (OEM) tels que Ford, GM et d'autres. Chaque constructeur élabore son propre ensemble détaillé d'exigences et de protocoles d'essai adaptés à la plateforme du véhicule, à son poids, à son usage prévu et à ses objectifs en matière de sécurité en cas de collision. Ces normes internes sont hautement confidentielles et définissent précisément les critères de performance que le bras de commande d'un fournisseur doit respecter pour être homologué en production. Cela garantit que chaque composant fonctionne de manière prévisible au sein des systèmes intégrés de sécurité et de suspension du véhicule.

Ces normes sont fondamentalement importantes pour assurer la sécurité et la durabilité du véhicule. Un bras de commande doit pouvoir supporter des forces considérables lors des virages, du freinage et des chocs sans se rompre. Les tests permettent de valider que le composant ne fléchira ni ne se fracturera pas sous des charges extrêmes et qu'il se déformera de manière prévisible en cas de collision afin de contribuer à la gestion de l'énergie du choc. Comme indiqué dans une recherche du Politecnico di Torino , le respect des normes internationales d'essai est essentiel pour valider les performances des bras en matériaux innovants ou hybrides. Cette validation rigoureuse garantit que chaque bras de suspension, qu'il soit en acier embouti ou dans un autre matériau, répond à des critères stricts de sécurité et de performance.

Principales procédures d'essai : de la rigidité à la résistance en cas de collision

Pour valider les performances d'un bras de suspension en acier embouti, les ingénieurs mettent en œuvre une série d'essais rigoureux simulant des conditions réelles. Ces procédures sont conçues pour mesurer des paramètres allant de la rigidité de base aux points de rupture sous contrainte extrême. L'objectif général, tel que décrit dans les documents techniques SAE, est d'établir une approche normalisée pour tester la rigidité, le mode de déformation et la résistance ultime. Ces essais peuvent être regroupés en évaluations statiques, dynamiques, de fatigue et environnementales.

Les essais de charge statique mesurent la rigidité et la déformation du bras de suspension sous une force constante. Par exemple, une charge spécifique est appliquée et le déplacement résultant est mesuré. Un composant peut être considéré comme conforme si la déformation est minimale sous une charge importante ; un essai comparatif sur un bras en acier moulé a noté une déformation de seulement 0,17 mm sous une charge de 32 kN. Les essais dynamiques ou par impact, quant à eux, évaluent la réponse du bras à des forces brusques, ce qui est essentiel pour apprécier sa résistance en cas de collision. Ces essais simulent des événements tels que percuter un trottoir ou un nids-de-poule, et sont cruciaux pour s'assurer que le composant cède de manière sûre et prévisible durant un choc.

Les essais de fatigue constituent un autre aspect essentiel, durant lesquels le bras de suspension est soumis à des millions de cycles avec des charges variables afin de simuler toute sa durée de vie en service. Cela garantit que le composant peut résister aux contraintes répétées de la conduite quotidienne sans présenter de fissures ou une défaillance prématurée. Enfin, les essais environnementaux exposent le bras à des conditions telles que la brume salée et l'humidité afin de vérifier l'efficacité de ses revêtements résistants à la corrosion, un facteur clé pour la longévité des composants en acier.

Ces différentes méthodes d'essai offrent une vision complète des capacités d'un bras de suspension. Le tableau suivant résume les principales catégories de tests :

| Type de Test | Objectif | Paramètres clés mesurés |

|---|---|---|

| Essai sous charge statique | Mesurer la résistance du composant à la déformation sous une force constante. | Raideur (force par rapport au déplacement), limite d'élasticité. |

| Essais dynamiques/par impact | Évaluer les performances sous des charges soudaines et à haute énergie, simulant des chocs et des collisions. | Résistance en cas de collision, mode de déformation, charge à la rupture. |

| Essais de fatigue | Assurer une durabilité à long terme en simulant les cycles répétés de contraintes subis pendant la durée de vie d'un véhicule. | Durée de vie en fatigue (nombre de cycles jusqu'à la rupture). |

| Essais Environnementaux | Évaluer la résistance du composant à la corrosion et à la dégradation environnementale. | Efficacité des revêtements protecteurs (par exemple, peinture, traitements de surface). |

Comparaison des matériaux : acier embouti vs bras en fonte et en aluminium

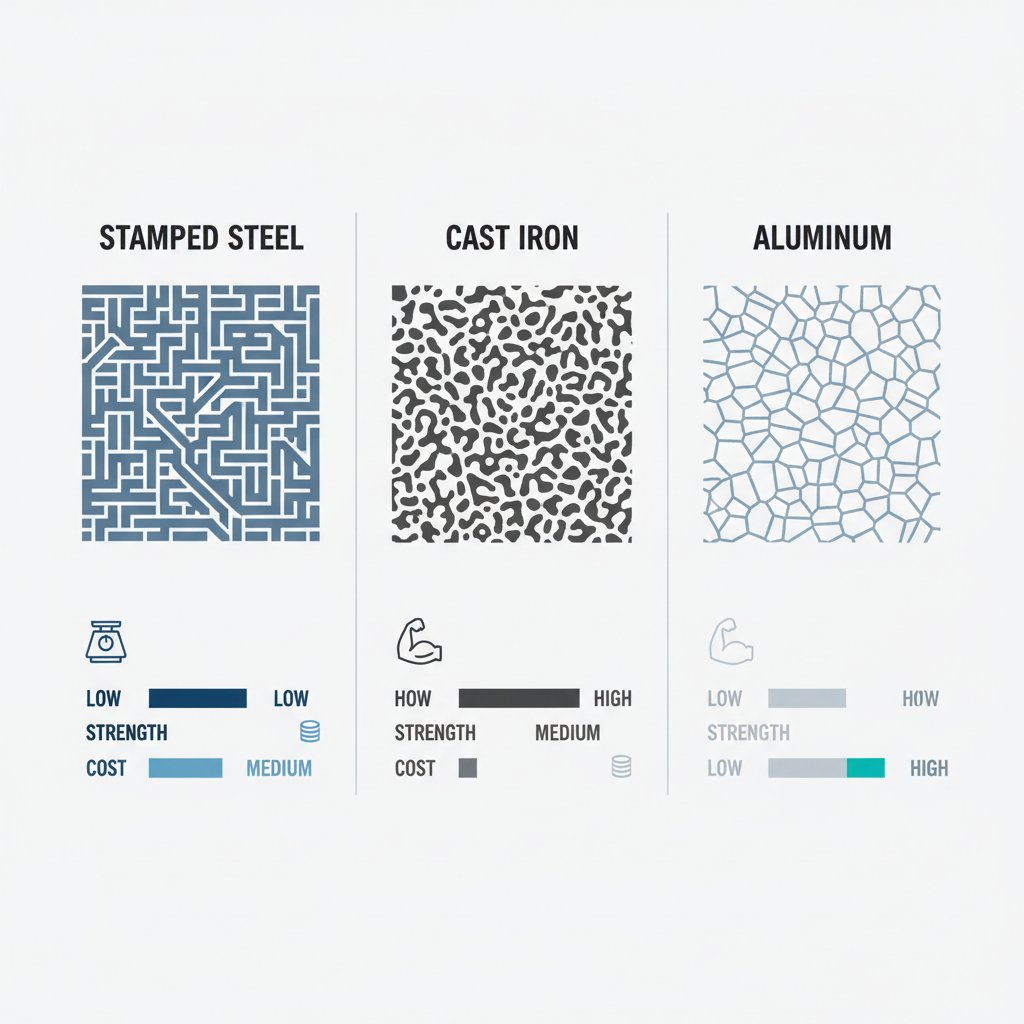

Bien que l'acier embouti soit un choix populaire pour les bras de suspension, les fabricants utilisent également couramment la fonte et l'aluminium moulé, chaque matériau présentant des compromis spécifiques. Le choix du matériau dépend de l'utilisation prévue du véhicule, des objectifs de performance et des considérations de coût. Répondre à la question « Quel est le meilleur métal pour les bras de suspension ? » nécessite de bien comprendre ces différences.

Les bras en acier embouti sont appréciés pour leur faible coût de fabrication et leur bon rapport résistance-poids, ce qui les rend idéaux pour les voitures particulières et les camions grand public. La fonte, plus dense et plus résistante, est souvent utilisée sur les camions lourds et les SUV lorsque la durabilité maximale dans des conditions difficiles est primordiale. Elle offre une résistance et une rigidité supérieures, mais au détriment d'un poids plus élevé. L'aluminium moulé constitue une alternative légère, réduisant sensiblement la masse non suspendue, ce qui peut améliorer la tenue de route et le confort. C'est pourquoi il est privilégié sur les véhicules haut de gamme et performants, même s'il est généralement plus coûteux et moins ductile en cas de choc par rapport à l'acier.

Le choix du bon matériau implique un équilibre entre résistance, poids et coût. Pour un camion lourd, la robustesse de la fonte pourra être prioritaire. Pour une voiture de sport, la réduction de poids offerte par l'aluminium pourrait être le facteur déterminant. L'acier embouti représente souvent le compromis optimal pour une grande variété de véhicules courants. Les fournisseurs du marché de l'après-vente proposent des options dans tous les matériaux, permettant aux propriétaires de véhicules de choisir des pièces de remplacement qui correspondent soit aux spécifications d'origine, soit qui améliorent les performances selon leurs besoins spécifiques.

Voici une comparaison des trois matériaux couramment utilisés pour les bras de suspension :

| Caractéristique | Acier embouti | Fonte | Aluminium coulé |

|---|---|---|---|

| Processus de fabrication | Emboutissage et soudage de tôles | Coulée de fer en fusion dans un moule | Coulée d'aluminium en fusion dans un moule |

| Utilisation typique | La plupart des voitures particulières et des camionnettes légères | Camions lourds et SUV | Voitures de performance, véhicules de luxe |

| Résistance | Bon | Excellent | Bon à excellent |

| Poids | Modéré | Lourd | Lumière |

| Coût | Faible | Modéré | Élevé |

Questions fréquemment posées

1. Comment savoir si mes bras de suspension sont en acier embouti ?

On peut généralement identifier les bras de suspension en acier embouti par leur apparence. Ils présentent habituellement une finition lisse et noire, avec un aspect brillant, ainsi qu'une soudure visible là où les deux moitiés du bras sont assemblées. Un test simple consiste à utiliser un aimant : s'il adhère, le bras est en acier (embouti ou en fonte). En revanche, les bras en aluminium ne sont pas attirés par l'aimant et ont souvent une finition argentée brute et non peinte.

2. Qu'est-ce qu'un bras de suspension embouti ?

Un bras de suspension embouti est un composant de suspension fabriqué à partir de tôles d'acier pressées (embouties) en une forme spécifique, puis soudées ensemble pour former une structure creuse mais résistante. Cette méthode de fabrication étant très économique, les bras de suspension en acier embouti sont largement utilisés sur de nombreuses voitures et camions modernes produits en série. Bien qu'ils soient résistants, ils peuvent être plus sujets à la corrosion dans des climats difficiles si leur revêtement protecteur est endommagé.

3. Quel est le meilleur métal pour les bras de suspension ?

Le « meilleur » métal pour les bras de suspension dépend entièrement du véhicule et de son utilisation prévue. L'acier embouti offre un excellent équilibre entre résistance, faible coût et poids modéré, ce qui le rend adapté à la plupart des véhicules du quotidien. La fonte est plus lourde mais extrêmement durable, ce qui la rend idéale pour les camions lourds soumis à des contraintes élevées. L'aluminium moulé est l'option la plus légère, ce qui améliore la performance de la suspension et la tenue de route, en faisant le choix privilégié pour les voitures de sport et les véhicules de luxe où la performance prime sur le coût.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —