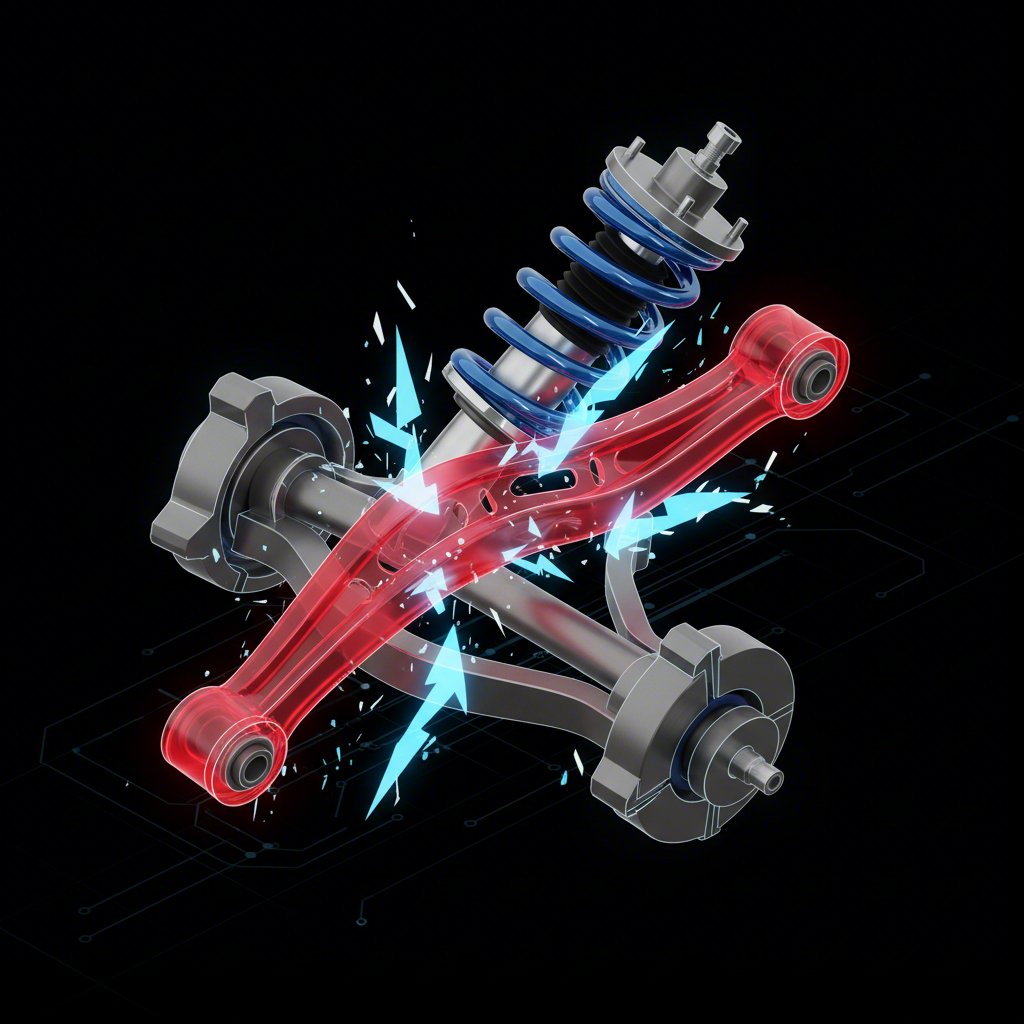

Éliminez la flexion des bras de suspension en acier embouti pour une meilleure tenue de route

TL ;DR

Les bras de suspension en acier embouti d'origine sont notoirement connus pour fléchir sous des charges importantes dues à l'accélération, au freinage ou aux virages. Cette déformation absorbe la puissance du moteur au lieu de la transmettre aux roues, entraînant une mauvaise performance, des soubresauts des roues et une tenue de route inconstante. Le remplacement par des bras de suspension tubulaires ou forgés plus rigides, équipés de silent-blocs plus fermes, constitue la solution la plus efficace pour éliminer ce défaut et améliorer considérablement la réactivité et la stabilité de votre véhicule.

Le problème des bras de suspension en acier embouti d'origine

Sur la plupart des véhicules de série, les bras de suspension qui relient votre ensemble de roue au châssis sont fabriqués en acier embouti. Cette méthode de fabrication est rentable pour les constructeurs automobiles, car elle consiste à découper une forme dans une feuille de métal puis à la presser sous une forme rigide. Toutefois, ce design présente un inconvénient majeur pour les applications performantes : il est sujet à la flexion. Lorsque vous accélérez fortement, freinez brusquement ou prenez un virage serré, les forces exercées sur la suspension peuvent provoquer une déformation ou un fléchissement de ces bras. C'est là le problème fondamental connu sous le nom de fléchissement des bras de suspension en acier embouti .

Le problème ne vient pas uniquement du métal lui-même. Les équipementiers d'origine (OEM) associent généralement ces bras à des silent-blocs en caoutchouc très souples. Bien qu'excellents pour absorber les vibrations de la route et offrir une conduite confortable, ces silent-blocs en caoutchouc se compriment facilement sous charge. La combinaison d'un bras en acier souple et de silent-blocs compressibles crée un système de suspension qui fléchit considérablement, absorbant ainsi l'énergie qui devrait servir à propulser la voiture vers l'avant ou à maintenir sa stabilité. Comme l'expliquent des experts de BMR Suspension , ce fléchissement signifie que de l'énergie est perdue au lieu d'être transmise aux pneus. Bien qu'une certaine flexibilité mineure soit prévue dans certains designs d'usine afin d'éviter le blocage de la suspension, une flexion excessive devient un goulot d'étranglement majeur en termes de performance.

Pour les fabricants axés sur la précision, la qualité des pièces embouties est primordiale. Les entreprises spécialisées dans l’emboutissage de métaux automobiles, telles que Shaoyi (Ningbo) Metal Technology Co., Ltd. , exploite des procédés avancés certifiés IATF 16949 pour produire des pièces complexes répondant aux normes strictes des équipementiers (OEM) en matière de fiabilité et de régularité. Même avec une fabrication de haute qualité, la conception intrinsèque d'un bras embouti constitue un compromis entre coût et performance ultime.

Les conséquences négatives de cette flexion sont nombreuses et tangibles pour tout conducteur qui pousse les limites de son véhicule. Ces problèmes s'accumulent, transformant un véhicule prévisible en un véhicule imprécis et peu réactif au moment critique.

- Perte de puissance : L'énergie provenant du moteur est gaspillée dans la flexion des bras de suspension et la compression des silent-blocs, au lieu d'être utilisée pour faire tourner les pneus.

- Cabrage des roues : Lors de démarrages violents, la charge et la décharge rapides des bras flexibles peuvent provoquer un cabrage violent des pneus, entraînant une perte de traction.

- Conduite incohérente : Lorsque les bras fléchissent en virage, la géométrie de la suspension (carrossage et parallélisme) peut varier, ce qui donne une sensation de direction imprécise ou imprévisible.

- Stabilité au freinage réduite : Lors d'un freinage intense, la flexion peut provoquer un décalage de l'alignement de la suspension, entraînant potentiellement une instabilité.

Impact de la flexion du bras de commande sur les performances et la tenue de route du véhicule

L'impact de la flexion du bras de commande va au-delà d'un simple chiffre sur un relevé de banc dynamométrique ; il modifie fondamentalement la manière dont une voiture se ressent et réagit. Imaginez que vous essayez de sprinter sur un matelas mou plutôt que sur une piste ferme. Le matelas absorbe l'énergie produite par vos jambes, vous ralentissant, tandis que la piste transfère cette énergie directement en propulsion vers l'avant. Les bras de commande en acier embouti et les silent-blocs souples transforment la suspension de votre voiture en un matelas mou, créant un lien mou et inefficace entre le châssis et la route.

Lors de l'accélération, notamment sur les voitures puissantes à propulsion arrière, cette flexion est une cause principale du phénomène de sautillé des roues. Les bras de suspension se tordent comme des ressorts, et lorsqu'ils relâchent cette énergie accumulée, les pneus perdent puis reprennent brutalement l'adhérence, provoquant des secousses violentes. Cela empêche non seulement un départ rapide, mais exerce également une contrainte énorme sur d'autres composants de la transmission. En situation de virage, le problème se manifeste par une instabilité. Lors de l'entrée dans un virage, les forces latérales déforment les bras, modifiant la géométrie de la suspension en plein virage. Cela peut rendre la voiture imprévisible, obligeant le conducteur à effectuer constamment de petits correctifs et minant sa confiance.

Passer à des bras tubulaires rigides fait une différence considérable. Comme souligné dans un guide par Speedway Motors , le remplacement des bras en acier embouti flexibles par des tubes solides et non flexibles ajoute une rigidité cruciale à la suspension. Cela garantit que la géométrie de la suspension reste stable et prévisible sous toutes les charges, ce qui se traduit par une sensation directe et réactive pour le conducteur. La voiture devient plus accrochée, la puissance est transmise efficacement, et la tenue de route devient précise et reproductible.

Rencontrez-vous des problèmes liés à la flexion du bras de commande ? Vérifiez ces symptômes courants :

- L'arrière de votre voiture tremble ou sautille lors d'une accélération intense.

- La direction semble imprécise ou peu réactive lors de virages agressifs.

- Le véhicule paraît instable ou « dérive » lors d'un freinage fort.

- Vous remarquez une usure inégale ou prématurée des pneus, ce qui peut indiquer des variations de la géométrie de la suspension.

Guide de mise à niveau : Comparaison des bras de commande en acier embouti, tubulaires et forgés

Lorsque vous décidez d'éliminer le jeu, vous trouverez plusieurs types de bras de commande après-vente disponibles. Comprendre les différences de conception et de matériaux est essentiel pour choisir la bonne mise à niveau selon vos besoins. Les principales alternatives aux bras en acier embouti d'origine sont les bras en acier tubulaire et en aluminium ou acier forgé, chacun présentant des avantages et inconvénients distincts.

Acier embouti : Il s'agit de la norme OEM. Fabriqués par emboutissage et soudure de tôles d'acier, ils sont peu coûteux à produire mais sont les plus sujets au jeu sous charge. Ils sont parfaitement adaptés à une utilisation quotidienne et à des conditions normales, mais sont les premiers composants à montrer des signes de faiblesse dans des applications sportives.

D'une épaisseur de 0,15 mm ou plus La mise à niveau de performance la plus populaire. Ces bras sont construits à partir de tubes d'acier soudés, utilisant souvent un matériau haute résistance comme le tube DOM (Drawn Over Mandrel). Cette conception est par nature plus rigide et plus résistante aux forces de flexion et de torsion qu'un design embouti en profil ouvert. Ils offrent une amélioration considérable en termes de solidité et de régularité, avec une augmentation modérée du coût, ce qui en fait le meilleur rapport qualité-prix pour la plupart des applications de performance routière et de course de dragsters.

Aluminium/Acier forgé : L'option haut de gamme pour les applications exigeantes. Le forgeage consiste à façonner le métal sous une pression extrême, ce qui aligne la structure du grain du matériau et crée une pièce incroyablement solide et dense. Les bras de suspension forgés offrent le meilleur rapport résistance-poids et sont très résistants à la fatigue, ce qui les rend idéaux pour la course sur circuit ou l'autocross sérieuses, où chaque once compte. Toutefois, ils constituent également l'option la plus coûteuse.

Voici une comparaison directe pour vous aider à prendre votre décision :

| Type de bras de suspension | Processus de fabrication | Avantage clé | Inconvénient principal | Idéal pour |

|---|---|---|---|---|

| Acier embouti | Tôle emboutie et soudée | Coût de fabrication faible | Grande flexibilité en charge | Conduite quotidienne standard OEM |

| Acier tubulaire (DOM) | Tubes d'acier soudés | Rigidité et résistance excellentes | Le poids est souvent inférieur à l'origine, mais peut varier selon le design | Performance routière, courses de dragsters |

| Forgé (acier/allum.) | Métal façonné sous pression | Excellent rapport solidité/poids | Coût le plus élevé | Compétition automobile, Pro-Touring |

Éléments clés à considérer pour la mise à niveau de votre bras de suspension

Choisir le bon type de bras de suspension n'est que la première étape. Une mise à niveau réussie implique d'accorder une attention particulière aux composants associés qui fonctionnent avec les bras, notamment les silent-blocs, la réglabilité et la fixation. Faire les bons choix ici vous permettra de tirer pleinement parti des performances de vos nouveaux bras, sans effets indésirables.

Le composant le plus important après le bras lui-même est le douille les bras de suspension après-vente proposent généralement des silent-blocs en polyuréthane en remplacement du caoutchouc souple d'origine. Le polyuréthane est un matériau plus rigide qui résiste bien mieux à la déformation que le caoutchouc, garantissant ainsi que la rigidité du bras de suspension ne soit pas compromise par des points de fixation trop souples. Cela transmet davantage de retour au conducteur et assure une géométrie de suspension stable. Toutefois, étant moins souple, il peut transmettre davantage de bruits, vibrations et secousses (BVS) à l'intérieur de l'habitacle.

Voici un aperçu des matériaux utilisés pour les silent-blocs :

- Caoutchouc : Le meilleur en termes de confort et de silence. Médiocre en performance en raison d'une grande déflexion.

- Pour les produits de la catégorie 2203 Une excellente amélioration de performance globale. Offre une conduite ferme et réactive avec une augmentation maîtrisable des bruits, vibrations et à-coups (NVH). De nombreux bras de performance, comme ceux de BMR , utilisent des silentblocs améliorés en polyuréthane ou en Delrin pour garantir un fonctionnement fiable.

- Raccords à rotule (jonctions Heim) : N'offrent aucune déflexion pour une performance et une réactivité maximales. Permettent la plus grande articulation, mais transmettent également le plus de bruits, vibrations et à-coups (NVH), et conviennent donc mieux aux véhicules réservés à la piste.

Un autre critère important est réglabilité de nombreux bras de commande après-vente sont disponibles en versions fixes (non réglables) ou réglables. Les bras non réglables sont des pièces de remplacement directes qui corrigent le problème de flexion et conviennent parfaitement à la plupart des voitures de route ayant une hauteur d'origine. Les bras réglables vous permettent de modifier leur longueur, ce qui est essentiel pour affiner la géométrie de suspension. Cela est particulièrement important pour les véhicules abaissés ou surélevés, car cela permet de corriger des angles tels que l'angle de pignon à l'arrière ou l'angle de chasse à l'avant afin d'optimiser l'adhérence et la tenue de route.

Avant de finaliser votre achat, utilisez cette liste de vérification :

- Choisissez votre type de bras : Pour la plupart des passionnés, l'acier tubulaire offre le meilleur équilibre entre performance et coût.

- Sélectionnez vos silent-blocs : Le polyuréthane est le choix standard pour la performance routière et une utilisation occasionnelle sur circuit.

- Décidez du réglage : Si votre voiture est à hauteur d'origine, des bras fixes conviennent. Si elle est abaissée, surélevée ou utilisée pour une compétition sérieuse, choisissez des bras réglables.

- Vérifiez la qualité des composants : Assurez-vous que le kit comprend des rotules de haute qualité (le cas échéant) et envisagez d'acheter de nouveaux éléments de fixation, car les anciens boulons peuvent être fatigués.

Questions fréquemment posées

1. Quelle est la différence entre les bras de suspension emboutis et forgeés ?

Les bras de suspension emboutis sont fabriqués en pressant et en soudant des tôles métalliques, un procédé économique mais qui donne un composant sujet à la flexion sous contrainte. Les bras de suspension forgés sont créés en comprimant du métal chauffé dans une matrice, ce qui aligne le grain interne du métal avec la forme de la pièce. Ce procédé produit un composant nettement plus résistant, dense et résistant à la fatigue, avec un meilleur rapport résistance-poids, ce qui le rend idéal pour les applications hautes performances.

2. Les bras de suspension en acier embouti sont-ils magnétiques ?

Oui, les bras de suspension en acier embouti sont magnétiques. L'acier est un métal ferreux, ce qui signifie qu'il contient du fer et est attiré par les aimants. Cela peut constituer un moyen simple de distinguer un bras de suspension en acier d'un bras en aluminium, ce dernier étant non magnétique.

3. Les bras de suspension supportent-ils une charge ?

Oui, de nombreux bras de suspension sont des composants porteurs. Dans la plupart des conceptions de suspension, en particulier le bras de suspension inférieur, ils supportent le poids du véhicule via le ressort et l'amortisseur. Ils sont également essentiels pour gérer les forces engendrées par l'accélération, le freinage et les virages, ce qui rend leur résistance et rigidité cruciales pour la sécurité comme pour la performance.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —