Bras de Suspension en Acier Embouti et Poids Non Suspendu Expliqués

TL ;DR

Les bras de suspension en acier embouti sont un composant d'usine courant et économique, mais leur poids important augmente la masse non suspendue du véhicule. Cette masse excessive peut nuire à la tenue de route, rendant la suspension moins réactive aux irrégularités de la chaussée. Des alternatives plus légères, telles que les bras de suspension en aluminium, tubulaires ou forgés, réduisent la masse non suspendue, ce qui améliore sensiblement le confort, l'adhérence et la performance globale du véhicule.

Comprendre la masse non suspendue : pourquoi elle est importante pour la performance

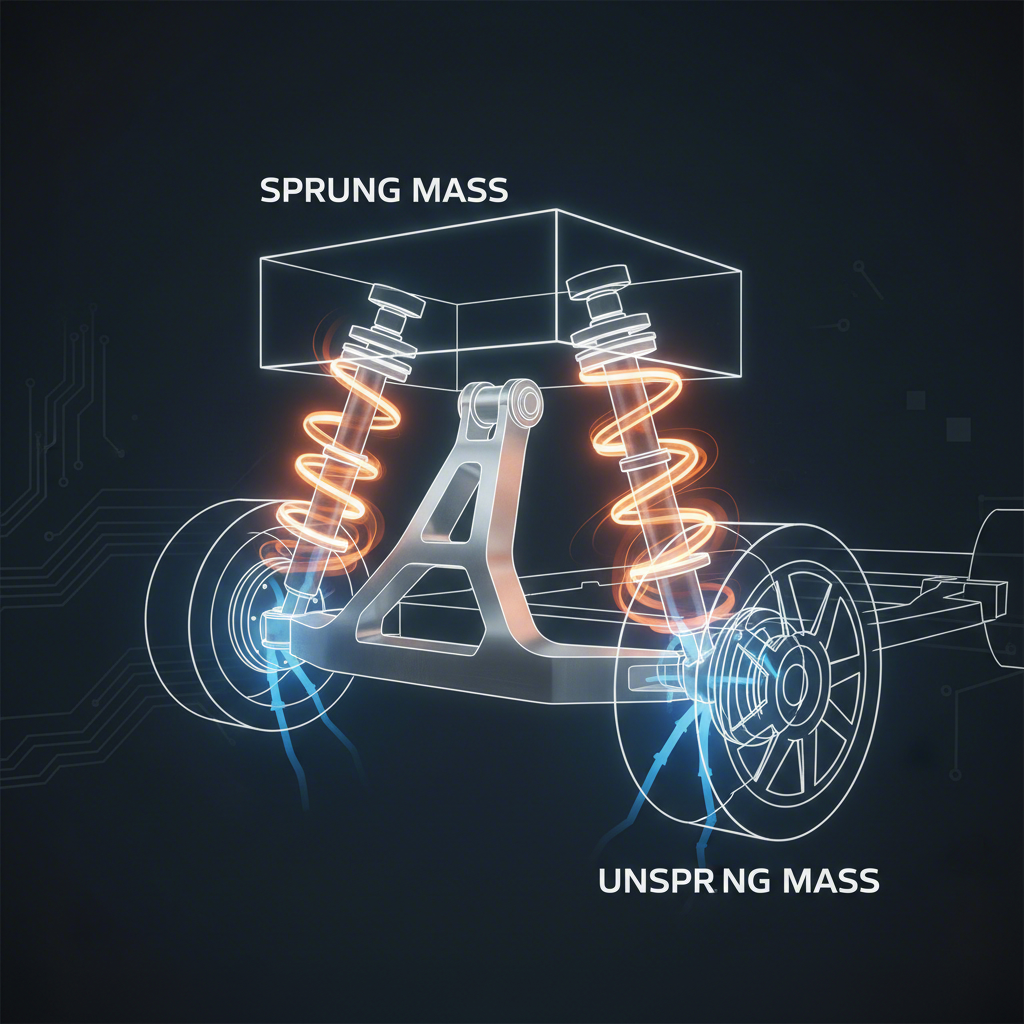

Dans toute discussion sur la suspension et la tenue de route des véhicules, le terme « poids non suspendu » (ou « masse non suspendue ») est essentiel. Il désigne le poids total de tous les composants qui ne sont pas supportés par les ressorts du véhicule. Comprendre ce concept est fondamental pour saisir l'importance du matériau utilisé pour un bras de suspension. Une façon simple d'y penser consiste à imaginer que si vous souleviez le châssis de la voiture, tout ce qui reste au sol fait partie du poids non suspendu. Cette masse doit se déplacer vers le haut et vers le bas à chaque bosse ou creux de la route.

Le principe fondamental est simple : plus les composants non suspendus sont légers, mieux la suspension peut fonctionner. Les composants plus lourds ont une inertie plus grande, ce qui rend plus difficile un changement de direction rapide. Lorsqu'un ensemble lourd comprenant la roue et la suspension rencontre un obstacle, il faut davantage d'effort pour que le ressort et l'amortisseur maîtrisent son mouvement vers le haut, puis le repoussent vers le bas afin de maintenir le contact avec la route. Cela peut entraîner une conduite plus dure et une adhérence réduite, car le pneu peut momentanément décoller de la surface. Selon les experts en suspension de QA1 , la réduction de la masse non suspendue est essentielle, car elle permet à la suspension de réagir plus rapidement aux irrégularités de la chaussée, améliorant ainsi la tenue de route et le confort.

Inversement, un poids non suspendu plus faible permet à l'ensemble de la roue de suivre plus précisément les contours de la route. La suspension peut réagir plus rapidement, maintenant ainsi le pneu fermement plaqué sur la chaussée. Cela se traduit directement par une meilleure adhérence, une direction plus réactive et un freinage ainsi qu'une accélération améliorés. L'effet est si important que les améliorations orientées performance se concentrent souvent sur la réduction de ce type précis de poids. Les composants non suspendus courants incluent :

- Roues et pneus

- Disques, étriers et plaquettes de frein

- Moyeux et roulements de roue

- Axes de roue ou rotules de direction

- La moitié du poids des bras de suspension, des ressorts et des amortisseurs

Bras de suspension en acier embouti : avantages et inconvénients

Les bras de suspension en acier embouti sont la norme pour un très grand nombre de véhicules de production, allant des berlines familiales aux camionnettes légères. Ils sont fabriqués en emboutissant des tôles d'acier selon une forme souhaitée, puis en les soudant ensemble. Ce procédé est hautement efficace et rentable, ce qui en fait un choix idéal pour les constructeurs automobiles produisant des véhicules à grande échelle. Pour les entreprises du secteur automobile, atteindre une précision maximale dans ce processus est essentiel. Par exemple, des fabricants spécialisés comme Shaoyi (Ningbo) Metal Technology Co., Ltd. se concentrent sur la fourniture de pièces d’emboutissage automobile de haute qualité, certifiées IATF 16949, garantissant ainsi que même ces composants fondamentaux répondent à des normes rigoureuses en matière de fiabilité et d’ajustement, de la phase de prototypage à la production de masse.

L'avantage principal de l'acier embouti réside dans son équilibre entre une résistance suffisante et un faible coût de production. Pour un conducteur moyen roulant dans des conditions normales, ces bras de suspension remplissent leur fonction de manière fiable pendant toute la durée de vie du véhicule. L'acier est également durable et peut supporter des chocs importants, se pliant souvent au lieu de se briser, ce qui constitue un mode de défaillance prévisible en cas d'accident. Toutefois, leur principal inconvénient concerne directement les performances : leur poids. L'acier est dense, et cette méthode de construction donne un composant lourd qui contribue largement à la masse non suspendue du véhicule.

Ce poids supplémentaire est la principale raison pour laquelle les passionnés de performance cherchent souvent à les remplacer. Comme indiqué, une masse non suspendue plus élevée peut entraîner un système de suspension moins réactif. Un autre inconvénient majeur est la sensibilité de l'acier à la corrosion. Tel qu'expliqué dans un guide par PartsAvatar Canada , sauf s'ils sont correctement revêtus, les bras de suspension en acier peuvent rouiller avec le temps, notamment dans les régions aux hivers rigoureux où le sel de voirie est courant. Cette corrosion peut affaiblir la pièce et entraîner éventuellement sa défaillance.

| Avantages | Inconvénients |

|---|---|

| Coût de fabrication faible | Lourd, augmentant le poids non suspendu |

| Résistance suffisante pour une conduite quotidienne | Sensible à la rouille et à la corrosion |

| Largement disponibles en tant que pièces d'origine | Moins rigides que les conceptions forgées ou tubulaires |

| Résistante et anti-chocs | Peut nuire négativement à la tenue de route et au confort de conduite |

Les alternatives : Bras de suspension en aluminium, forgés et tubulaires

Pour les conducteurs souhaitant améliorer les performances de leur véhicule en réduisant le poids non suspendu, plusieurs alternatives aux bras de suspension en tôle emboutie sont disponibles. Chacune offre un équilibre unique entre poids, résistance, coût et caractéristiques de performance, adaptées à différentes utilisations allant de la conduite quotidienne à la compétition.

Bras de contrôle en aluminium sont une mise à niveau populaire, appréciées pour leur gain de poids important. Comme Metrix Premium Parts le point fort de l'aluminium est qu'il est beaucoup plus léger que l'acier, ce qui réduit directement le poids non suspendu et améliore la réactivité de la suspension. Ce matériau est également naturellement résistant à la corrosion. Le principal inconvénient concerne souvent le coût et, dans certains cas, la durabilité. Bien que solide, l'aluminium peut être plus sujet aux fissures ou cassures en cas d'impact extrême, comparé à la déformation caractéristique de l'acier.

Bras de suspension forgés représentent une amélioration en termes de résistance. Le procédé de forgeage consiste à façonner le métal sous une pression énorme, ce qui aligne la structure interne du grain du matériau. Cela donne un composant exceptionnellement résistant et peu sensible à la fatigue, souvent plus solide que les pièces en acier embouti ou en aluminium moulé. Ils offrent une excellente combinaison de résistance et de poids raisonnable, bien qu'ils soient généralement plus coûteux que les options en acier embouti.

Les bras de contrôle tubulaires sont une solution haute performance souvent utilisée dans la course et la restauration de voitures classiques. Construits à partir de tubes d'acier à haute résistance, ils offrent un excellent rapport résistance-poids. Ils sont nettement plus légers et plus rigides que leurs homologues en tôle emboutie, permettant une géométrie de suspension précise et réduisant considérablement le poids non suspendu. Leur conception permet d'optimiser les angles de carrossage et de chasse, améliorant ainsi encore la tenue de route.

| Type de bras de suspension | Avantage principal | Inconvénient principal | Utilisation typique | Coût relatif |

|---|---|---|---|---|

| Acier embouti | Coût bas | Poids lourd / Rouille | Équipement d'origine / Voitures quotidiennes | Faible |

| L'aluminium | Léger / Résistant à la corrosion | Coût plus élevé / Peut se fissurer | Véhicules de performance et de luxe | Moyenne |

| Forgé (acier/allum.) | Une force supérieure | Coût élevé | Usage intensif / Performance | Élevé |

| Acier tubulaire | Rapport haute résistance/poids | Coût le plus élevé / Orienté course | Course / Pro-Touring | Très élevé |

Questions fréquemment posées

1. Quelle est la différence entre les bras de suspension emboutis et forgeés ?

La principale différence réside dans leur procédé de fabrication et leur résistance. Les bras de commande sont fabriqués par pressage et soudage de tôles d'acier, ce qui est rentable mais donne une pièce plus lourde et moins rigide. Les bras de commande forgés sont créés en comprimant un morceau de métal chauffé dans une matrice, qui aligne la structure interne du grain, créant un composant beaucoup plus solide, plus dense et plus résistant à la fatigue sans le poids excessif de certains modèles estampillés.

2. Les bras de suspension en acier embouti sont-ils magnétiques ?

Oui, ils sont là. L'acier est un métal ferreux, ce qui signifie qu'il contient du fer et qu'il est magnétique. Une façon simple de déterminer si un bras de commande est en acier ou en aluminium est d'utiliser un aimant. Si l'aimant adhère fermement au bras de commande, il est en fonte ou en acier estampillé. Si elle ne colle pas, c'est probablement un bras en aluminium.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —