Estampage de pièces automobiles en acier inoxydable : Guide technique sur les nuances et le procédé

TL ;DR

L'emboutissage de pièces automobiles en acier inoxydable est un procédé de fabrication de précision permettant de produire en grand volume des composants résistants à la corrosion, essentiels pour l'ingénierie automobile moderne. Du grade ferritique 409 utilisé dans les systèmes d'échappement au grade austénitique 304 privilégié pour les garnitures décoratives et les équipements de sécurité, l'acier inoxydable offre un rapport résistance-poids supérieur ainsi qu'une meilleure résistance à la chaleur par rapport à l'acier doux. Le procédé utilise principalement des estampage à matrice progressive pour gérer les géométries complexes et les tolérances strictes exigées par les équipementiers. Pour les responsables achats et les ingénieurs, la réussite consiste à choisir le bon grade d'alliage afin d'équilibrer coût et performance environnementale, tout en maîtrisant les défis techniques tels que le durcissement à froid et le ressuage.

Science des matériaux : Choisir le bon grade pour les pièces automobiles

Dans la fabrication automobile, le choix de l'acier inoxydable n'est pas seulement une question de résistance à la corrosion ; c'est une décision stratégique qui équilibre formabilité, tenue thermique et coût. Les deux familles principales utilisées pour les pièces embouties sont Austénique (série 300) et Ferritique (série 400), chacune jouant un rôle distinct dans l'assemblage du véhicule.

Acier inoxydable austénitique (série 300) est la norme industrielle pour les composants nécessitant une grande capacité d'emboutissage profond et une excellente résistance à la corrosion. Norme 304 est l'alliage le plus utilisé dans cette catégorie, apprécié pour sa grande formabilité et ses propriétés non magnétiques. Il est fréquemment utilisé dans les composants structurels, les récipients pour airbags et les garnitures décoratives où l'esthétique s'associe à la durabilité fonctionnelle. Pour les applications exigeant une résistance à la traction plus élevée, telles que les renforts de châssis ou les supports complexes, Grade 301 est souvent choisi en raison de son taux élevé de durcissement à froid, ce qui lui permet d'absorber une énergie importante lors d'un impact.

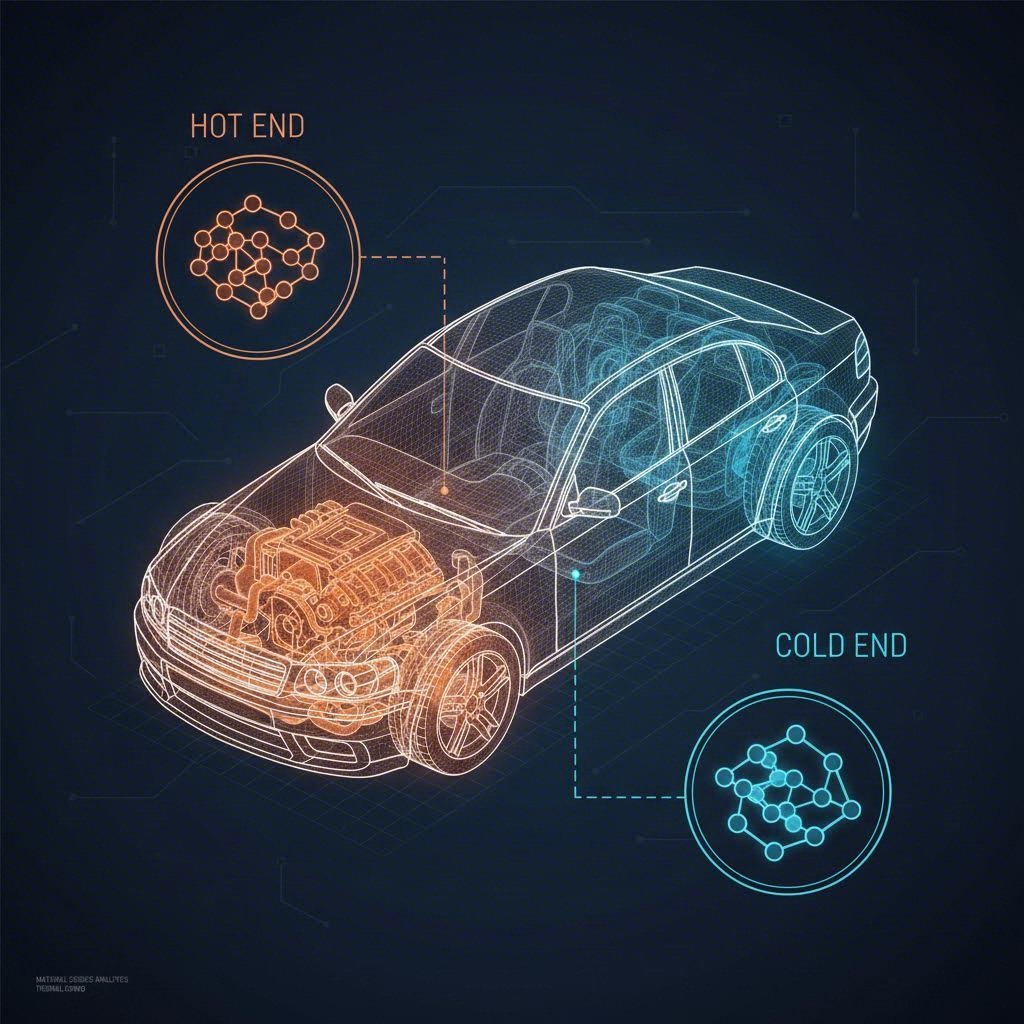

Acier inoxydable ferritique (série 400) , en particulier Les nuances 409 et 430 , domine la « partie chaude » du véhicule. La nuance 409 a été spécifiquement développée pour les systèmes d'échappement automobiles ; bien qu'elle puisse présenter une rouille superficielle, elle conserve son intégrité structurelle sous des cycles thermiques extrêmes et est nettement moins coûteuse que les alliages de la série 300 riches en nickel. Grade 430 offre une meilleure résistance à la corrosion et est souvent utilisée pour les garnitures brillantes et les panneaux intérieurs lorsque les propriétés magnétiques ne posent pas de problème. Les ingénieurs doivent noter que les nuances ferritiques présentent généralement une ductilité inférieure à celle des nuances austénitiques, ce qui limite leur utilisation dans les pièces embouties en profondeur.

| Famille de nuance | Alliages principaux | Propriétés principales | Application automobile typique |

|---|---|---|---|

| Austénique | 304, 304L, 301 | Grande formabilité, non magnétique, excellente résistance à la corrosion | Systèmes de carburant, boucles de ceintures de sécurité, garnitures décoratives, boîtiers d'airbags |

| Ferritique | 409, 430, 439 | Magnétique, résistant à la chaleur, économique, faible teneur en nickel | Collecteurs d'échappement, carter de convertisseur catalytique, silencieux, pare-feu thermiques |

| Spécialité | 321, 316 | Titane stabilisé (321), au molybdène ajouté (316) | Composants moteur soumis à haute température, capteurs exposés aux sels de déneigement |

Applications critiques : des systèmes d'échappement aux systèmes de sécurité

Les composants emboutis en acier inoxydable sont omniprésents dans les véhicules modernes, souvent intégrés dans des sous-systèmes essentiels. La capacité du matériau à résister aux environnements de fonctionnement agressifs sans se dégrader le rend indispensable tant pour les architectures de véhicules à combustion interne que pour les véhicules électriques (VE).

Systèmes d'échappement et d'émissions représentent l'utilisation la plus importante en volume d'acier inoxydable embouti. Les composants du « côté chaud », tels que les collecteurs d'échappement et carter de convertisseur catalytique , s'appuient sur des nuances comme les 409 et 321 pour résister à des températures dépassant 1500°F (815°C) tout en supportant des vibrations constantes. Les boucliers thermiques emboutis constituent une autre application essentielle, protégeant les composants électroniques sensibles à la chaleur ainsi que l'habitacle contre la chaleur du moteur. Ces pièces présentent souvent des géométries complexes afin de maximiser la rigidité tout en minimisant la masse.

Composants de sécurité et structurels exigent des propriétés de déformation prévisibles de l'acier inoxydable. Les attaches de ceintures de sécurité, les mécanismes de retraitement et les plaques de soutien des freins sont couramment emboutis dans des nuances à haute résistance afin d'assurer un fonctionnement sans défaillance pendant toute la durée de vie du véhicule. Dans le secteur des véhicules électriques (EV), l'emboutissage en acier inoxydable gagne en popularité pour le renforcement des boîtiers de batterie et les barres collectrices (busbars), où la protection contre la perforation et la corrosion est incontournable. L'absorption élevée d'énergie des nuances austénitiques contribue significativement à la résistance en cas de collision, permettant aux ingénieurs de concevoir des structures de sécurité plus minces et plus légères tout en respectant les normes strictes des tests de collision.

Le processus d'estampage : défis techniques et solutions

L'estampage de l'acier inoxydable présente des difficultés techniques différentes de celles de l'acier doux, principalement en raison de la résistance au cisaillement plus élevée du matériau et de sa tendance à se durcir par déformation. Durcissement par déformation se produit lorsque le matériau devient plus dur et plus fragile à mesure qu'il est déformé. Bien que cela puisse être un avantage pour la résistance structurelle, cela cause des dommages importants à l'outillage si cela n'est pas correctement géré. Les fabricants doivent utiliser des presses à haute tonnage et des lubrifiants spécialisés pour éviter le grippage —l'adhésion du matériau de la pièce à usiner sur la surface de la matrice.

Rebond est un autre phénomène critique où la pièce emboutie cherche à retrouver sa forme initiale après l'ouverture de la matrice. Étant donné que l'acier inoxydable possède une limite d'élasticité plus élevée, il présente un rebond supérieur à celui de l'acier au carbone. Les ingénieurs expérimentés en outillages corrigent ce phénomène en surfonçant le matériau lors de la phase de conception de la matrice. Estampage à matrice progressive est la méthode privilégiée pour la production à grande échelle, effectuant plusieurs opérations (découpage, pliage, repoussage) en un seul passage. Pour les partenaires approvisionneurs, vérifier leur capacité de presse est essentiel ; les pièces automobiles en acier inoxydable de forte épaisseur nécessitent souvent des presses de 400 à 800 tonnes pour être formées avec précision.

Pour naviguer efficacement dans ces complexités, il est essentiel de s'associer à un fabricant compétent. Pour les équipementiers souhaitant combler l'écart entre la conception initiale et la production de masse, Shaoyi Metal Technology propose des solutions complètes d'emboutissage qui utilisent des presses allant jusqu'à 600 tonnes et une précision certifiée IATF 16949. Leur capacité à passer d'une prototypage rapide de 50 unités à des millions de bras de commande ou de sous-ensembles produits en série garantit que les défis techniques tels que le ressuage et le contrôle des tolérances sont pris en compte dès le début du cycle de développement, évitant ainsi des retards coûteux lors de la fabrication à grande échelle.

Avantages commerciaux et performants

Malgré un coût plus élevé des matières premières par rapport à l'acier galvanisé ou à l'acier laminé à froid, l'acier inoxydable offre un avantage économique attrayant en termes de « coût du cycle de vie » pour les équipementiers automobiles. Le facteur principal est la durabilité « montage-oubli » . Les composants en acier inoxydable ne nécessitent pas de placage ou de peinture secondaire pour résister à la corrosion, éliminant ainsi des étapes entières dans la chaîne d'approvisionnement manufacturière et réduisant le risque de défaillances du revêtement sur le terrain.

Allégement constitue un autre avantage commercial important. Étant donné que l'acier inoxydable (en particulier les nuances 301 ou 304 écrouies) possède une résistance à la traction nettement supérieure à celle de l'acier doux, les ingénieurs peuvent spécifier des épaisseurs plus faibles tout en atteignant la même performance structurelle. Cette réduction de poids est cruciale pour améliorer la consommation de carburant des véhicules thermiques et augmenter l'autonomie des véhicules électriques. En outre, le matériau est 100 % recyclable entièrement recyclable, ce qui s'aligne sur l'accent croissant mis par l'industrie automobile sur la durabilité et les principes de l'économie circulaire.

Questions fréquemment posées

leacier inoxydable 304 peut-il être embouti efficacement ?

Oui, l'acier inoxydable de qualité 304 est l'un des alliages inoxydables les plus adaptables à l'estampage en raison de ses propriétés élevées de ductilité et d'allongement. Toutefois, il nécessite des presses plus puissantes et un outillage plus robuste (souvent des matrices en carbure) par rapport à l'acier doux, car il durcit rapidement par déformation. Il convient parfaitement aux pièces embouties en profondeur, comme les composants du système de carburant ou les couvercles décoratifs.

2. Comment les fabricants évitent-ils le grippage lors de l'estampage ?

Le grippage, ou transfert de matériau vers la matrice, est évité grâce à l'utilisation de lubrifiants haute performance spécialement formulés pour l'acier inoxydable, tels que les huiles chlorées ou les barrières en film sec. En outre, le revêtement de l'outillage avec du nitrure de titane (TiN) ou l'utilisation d'inserts en carbure réduit considérablement le frottement et prolonge la durée de vie de l'outil.

3. L'estampage en acier inoxydable est-il plus coûteux que celui en acier au carbone ?

Le coût initial des matériaux en acier inoxydable est plus élevé, et les coûts de maintenance des outillages peuvent être supérieurs en raison d'une usure plus rapide des matrices. Toutefois, l'élimination du placage post-processus (comme le zinc ou le revêtement électrophorétique) ainsi que la longévité du matériau conduisent souvent à un coût total de pièce inférieur sur le cycle de vie du véhicule.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —