SPC et Cpk expliqués : maîtriser le contrôle de la capabilité des processus

TL ;DR

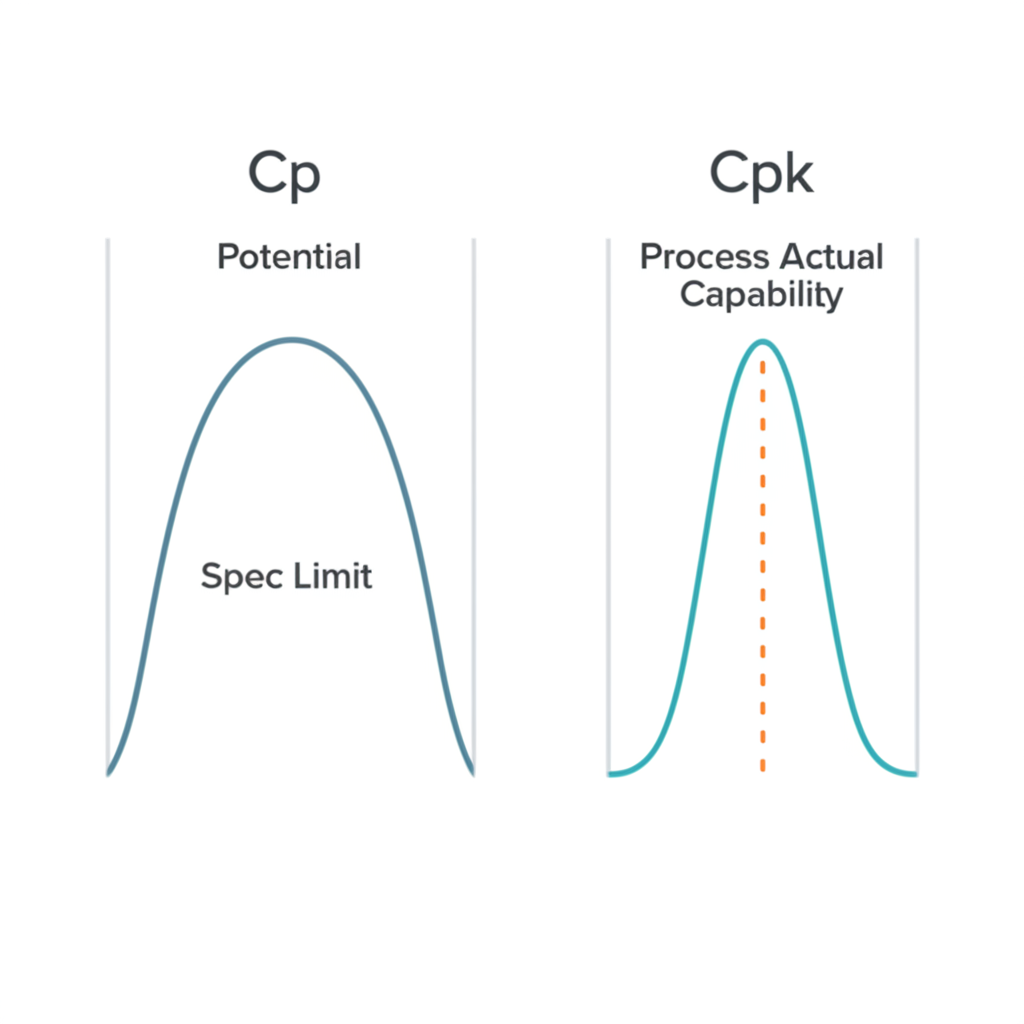

Le contrôle statistique des processus (SPC) est une méthodologie de contrôle qualité qui utilise des outils statistiques pour surveiller, contrôler et améliorer un processus. Dans le cadre du SPC, Cp et Cpk sont des indices cruciaux mesurant la capacité d'un processus à produire des résultats dans des limites de spécification prédéfinies. Cp mesure la capabilité potentielle en supposant que le processus est parfaitement centré, tandis que Cpk offre une image plus réaliste en tenant compte du centrage réel du processus.

Fondements du contrôle qualité : qu'est-ce que le contrôle statistique des processus (SPC) ?

La maîtrise statistique des processus (SPC) est une méthodologie fondamentale dans la gestion moderne de la qualité qui utilise des techniques statistiques pour surveiller et contrôler un processus. Son objectif principal est de garantir que les processus fonctionnent à leur plein potentiel afin de produire des produits et services conformes. En analysant les données en temps réel, la SPC aide les fabricants et prestataires de services à distinguer les variations naturelles et inhérentes au processus (causes communes) des variations provenant de problèmes spécifiques et identifiables (causes spéciales).

L'importance de la SPC réside dans son approche proactive de la qualité. Plutôt que d'inspecter les produits finis et de rejeter les défauts — une méthode réactive et coûteuse — la SPC se concentre sur le contrôle du processus lui-même. Cela permet de prévenir l'apparition de défauts dès le départ, entraînant ainsi une réduction significative des gaspillages, des rebuts et des retouches. Selon des informations provenant de Boyd Corporation , un objectif clé de la MPP est d'identifier et de distinguer les causes naturelles de variation des causes spéciales pouvant être contrôlées ou éliminées, améliorant ainsi à la fois la précision et l'exactitude. Ce pouvoir prédictif permet aux organisations d'optimiser le temps de production et les matériaux, créant finalement plus de produits de haute qualité de manière efficace.

Dans le cadre complet de la MPP, un ensemble d'outils puissants appelés indices de capacité du processus est utilisé pour quantifier la performance. Ces indices offrent un moyen objectif d'évaluer dans quelle mesure un processus respecte ses limites de spécification, définies par les exigences du client. Les plus fondamentaux sont l'indice de capacité du processus (Cp) et l'indice de capacité du processus (Cpk). Ces indicateurs transforment des données complexes de processus en un seul chiffre compréhensible, fournissant une vue claire de l'état du processus et posant les bases d'améliorations ciblées.

Définition de la capacité du processus : explication de Cp

L'indice de capacité du processus (Cp) est une métrique simple qui mesure la potentiel capacité d'un processus à respecter ses spécifications. Elle répond à une question simple : si le processus était parfaitement centré entre ses limites de spécification supérieure et inférieure, sa variation naturelle s'inscrirait-elle dans ces limites ? Le Cp est calculé en comparant la largeur totale de la spécification (la voix du client) à la variation naturelle ou dispersion du processus (la voix du processus).

Une analogie utile consiste à garer une voiture dans un garage. La largeur de la porte du garage représente les limites de spécification (limite de spécification supérieure, USL, et limite de spécification inférieure, LSL), et la largeur de la voiture représente l'étendue du processus. L'indice Cp indique si la voiture est suffisamment étroite pour passer par la porte du garage, sans tenir compte de l'alignement du conducteur avec le centre de l'ouverture. Une valeur élevée de Cp signifie que la voiture est beaucoup plus étroite que le garage, ce qui indique que le processus présente une faible variation et un fort potentiel à produire des pièces conformes.

Cependant, le Cp seul peut être trompeur car il ignore complètement la moyenne du processus. Un processus pourrait avoir une excellente valeur de Cp, suggérant que sa variation est faible, mais si sa moyenne est décalée fortement d'un côté, il produira quand même un grand nombre de défauts. Comme mentionné par PresentationEZE , utiliser Cp seul peut être trompeur, mais il donne une bonne indication du potentiel optimal du processus. Par conséquent, Cp est préférable de l'utiliser comme point de départ et toujours en conjonction avec son homologue plus informatif, Cpk.

Prendre en compte la réalité : explication de Cpk

Performance d'un processus en tenant compte de son centrage. Cpk évalue à quel point la moyenne du processus se rapproche des limites de spécification, offrant ainsi une évaluation beaucoup plus réaliste de la capacité. Il ajuste essentiellement la valeur de Cp en fonction des décalages éventuels de la distribution du processus. Cela fait de Cpk un outil essentiel pour comprendre la qualité de production dans le monde réel. réel performance d'un processus en tenant compte de son centrage. Cpk évalue à quel point la moyenne du processus se rapproche des limites de spécification, offrant ainsi une évaluation beaucoup plus réaliste de la capacité. Il ajuste essentiellement la valeur de Cp en fonction des décalages éventuels de la distribution du processus. Cela fait de Cpk un outil essentiel pour comprendre la qualité de production dans le monde réel.

Pour revenir à l'analogie voiture et garage, Cpk vous indique non seulement si la voiture est suffisamment étroite pour tenir (comme Cp), mais aussi si le conducteur l'a correctement centrée pour éviter de rayer les côtés. Si la voiture est parfaitement centrée, les valeurs Cp et Cpk seront identiques. Toutefois, si la voiture est conduite plus près d'un côté de la porte de garage, la valeur de Cpk sera inférieure à celle de Cp, ce qui reflète le risque accru de produire un défaut (grattage du mur). Cpk est calculé en mesurant la distance entre la moyenne du processus et la limite de spécification la plus proche, ce qui représente effectivement le pire scénario.

Le terme Cpk signifie indice de capacité du processus, le « k » étant souvent considéré comme un facteur représentant le centrage du processus. Il quantifie dans quelle mesure la moyenne du processus s'écarte du point central idéal entre les limites de tolérance. Étant donné qu'il offre une image plus complète, le Cpk est devenu l'une des métriques les plus largement utilisées dans le contrôle qualité. Il répond à la question essentielle suivante : le processus est-il à la fois constant (faible variation) et bien centré (sur cible) ?

Application pratique : Comment interpréter les valeurs Cp et Cpk

Traduire les valeurs Cp et Cpk en informations exploitables constitue l'objectif ultime de l'analyse de la capacité du processus. Ces chiffres ne sont pas de simples statistiques abstraites ; ce sont des indicateurs directs de la santé du processus et des risques associés. Un processus doit être stable et sous contrôle statistique avant que ces indices puissent être interprétés de manière fiable. Une fois la stabilité confirmée, des plages spécifiques de valeurs servent de références standard dans l'industrie pour évaluer la performance.

Comprendre ces références permet aux organisations de prioriser leurs efforts d'amélioration et de gérer efficacement les risques liés à la qualité. Voici une analyse des valeurs courantes de Cpk et de leur signification pratique :

- Cpk < 1,00 : Le processus n'est pas capable. La dispersion du processus est plus large que les limites de spécification, ou il est tellement décentré qu'il produit des pièces non conformes. Cette situation exige une enquête immédiate et des mesures correctives.

- Cpk = 1,00 : Le processus est tout juste capable. Cela signifie que la variation du processus s'inscrit exactement dans la plage de tolérance, ne laissant aucune marge d'erreur. Le moindre décalage de la moyenne du processus entraînera des défauts. Ce niveau de performance est souvent considéré comme inacceptable.

- Cpk compris entre 1,00 et 1,33 : Le processus est considéré comme marginalement capable, mais nécessite un contrôle et une surveillance rigoureux. Bien qu'acceptable pour certaines applications, le risque de produire des défauts reste important.

- Cpk ≥ 1,33: Le processus est capable. Il s'agit d'une exigence minimale courante dans de nombreux secteurs et indique une marge de sécurité satisfaisante entre la sortie du processus et les limites de spécification. Chez Boyd, un Cpk de 1,33 ou supérieur constitue un objectif fréquent pour leurs clients en matière de moulage par injection.

- Cpk ≥ 1,67 : Le processus présente une excellente capacité. Ce niveau est souvent requis pour les caractéristiques critiques pour la qualité, notamment dans des secteurs comme l'automobile ou l'aérospatiale où la sécurité est primordiale. Atteindre ce niveau réduit considérablement le risque de défauts.

Dans les secteurs aux exigences qualité strictes, comme la fabrication automobile, atteindre un Cpk élevé est une obligation. Les fournisseurs de ce secteur doivent démontrer un contrôle robuste des processus afin de répondre à des normes telles que l'IATF 16949. Par exemple, les entreprises proposant des services spécialisés tels que la forge sur mesure de Shaoyi Metal Technology comptent sur ces méthodes rigoureuses de contrôle qualité pour garantir que chaque composant respecte des spécifications précises, des petites séries à la production de masse.

Une perspective plus large : Comprendre les indices Pp et Ppk

Alors que les indices Cp et Cpk sont essentiels pour comprendre la capacité potentielle d'un processus à partir de données à court terme, une autre paire d'indices — Pp et Ppk — offre une vision de la performance globale sur le long terme. La différence principale réside dans la manière dont la variation du processus (écart-type) est calculée. Cp et Cpk utilisent la variation « intra-sous-groupe », qui reflète le potentiel naturel à court terme d'un processus. En revanche, Pp et Ppk utilisent la variation « globale », qui prend en compte toutes les fluctuations du processus sur une période plus longue, y compris les décalages et les dérives entre les sous-groupes.

En substance, Cp et Cpk prédisent la capacité future, en supposant que le processus reste stable. Pp et Ppk évaluent la performance passée, en répondant à la question : « Comment le processus s'est-il réellement comporté dans le temps ? » Dans un processus parfaitement stable, les valeurs de Cpk et Ppk seront très proches. Toutefois, si un processus est instable et subit des dérèglements, la valeur de Ppk sera nettement inférieure à celle de Cpk, indiquant que la performance à long terme n'a pas atteint son potentiel à court terme. Cette divergence entre les deux indices constitue un outil diagnostique puissant pour identifier les variations dues à des causes spéciales pouvant affecter le processus au fil du temps.

Pensez-y ainsi : Cpk est comme une photo de la vitesse maximale d'un sprinteur, tandis que Ppk correspond à sa vitesse moyenne sur toute une marathon. Ces deux indicateurs sont utiles, mais racontent des histoires différentes. Cpk est utilisé pour qualifier un processus et évaluer son potentiel, tandis que Ppk sert à vérifier sa performance réelle à long terme.

Questions fréquemment posées

1. Qu'est-ce que SPC et Cpk ?

La maîtrise statistique des processus (MSP) est une méthodologie générale de contrôle qualité qui utilise des outils statistiques pour surveiller et gérer un processus. L'indice Cpk, ou indice de capabilité du processus, est une métrique spécifique dans la MSP qui mesure dans quelle mesure un processus peut produire des résultats conformes à ses limites de spécification, tout en tenant compte du centrage du processus. Une valeur Cpk de 1,33 ou supérieure est généralement considérée comme satisfaisante.

2. Que signifie Cpk dans la MSP ?

Cpk signifie indice de capabilité du processus. Il s'agit d'une amélioration de l'indice Cp, qui mesure uniquement la capabilité potentielle (dispersion). Le « k » dans Cpk est un facteur qui tient compte du centrage de la moyenne du processus par rapport aux limites de spécification. Il fournit ainsi une mesure plus réaliste de la capacité d'un processus à produire de manière constante des pièces conformes aux exigences du client.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —