Technologie de presse servo pour le poinçonnage automobile : maîtrise des AHSS

TL ;DR

Technologie de presse servo pour l'emboutissage automobile représente un changement fondamental par rapport aux systèmes mécaniques à vitesse fixe, en passant à des solutions de formage entièrement programmables et à couple élevé. En dissociant la vitesse de la glissière de la rotation du moteur, les presses servo permettent aux ingénieurs d'optimiser la vitesse au Point Mort Bas (PMB) , ce qui permet un formage précis des aciers à haute résistance avancés (AHSS) et de l'aluminium sans fissuration. Cette technologie offre une productivité 30 à 50 % plus élevée grâce à des profils de mouvement pendulaire, prolonge la durée de vie des outillages en réduisant les chocs de rupture et diminue la consommation d'énergie jusqu'à 70 % par rapport aux systèmes hydrauliques. Pour les constructeurs automobiles, il s'agit de la solution définitive pour concilier les exigences de légèreté et l'efficacité de la production de masse.

Le cœur technique : comment la technologie servo redéfinit l'emboutissage

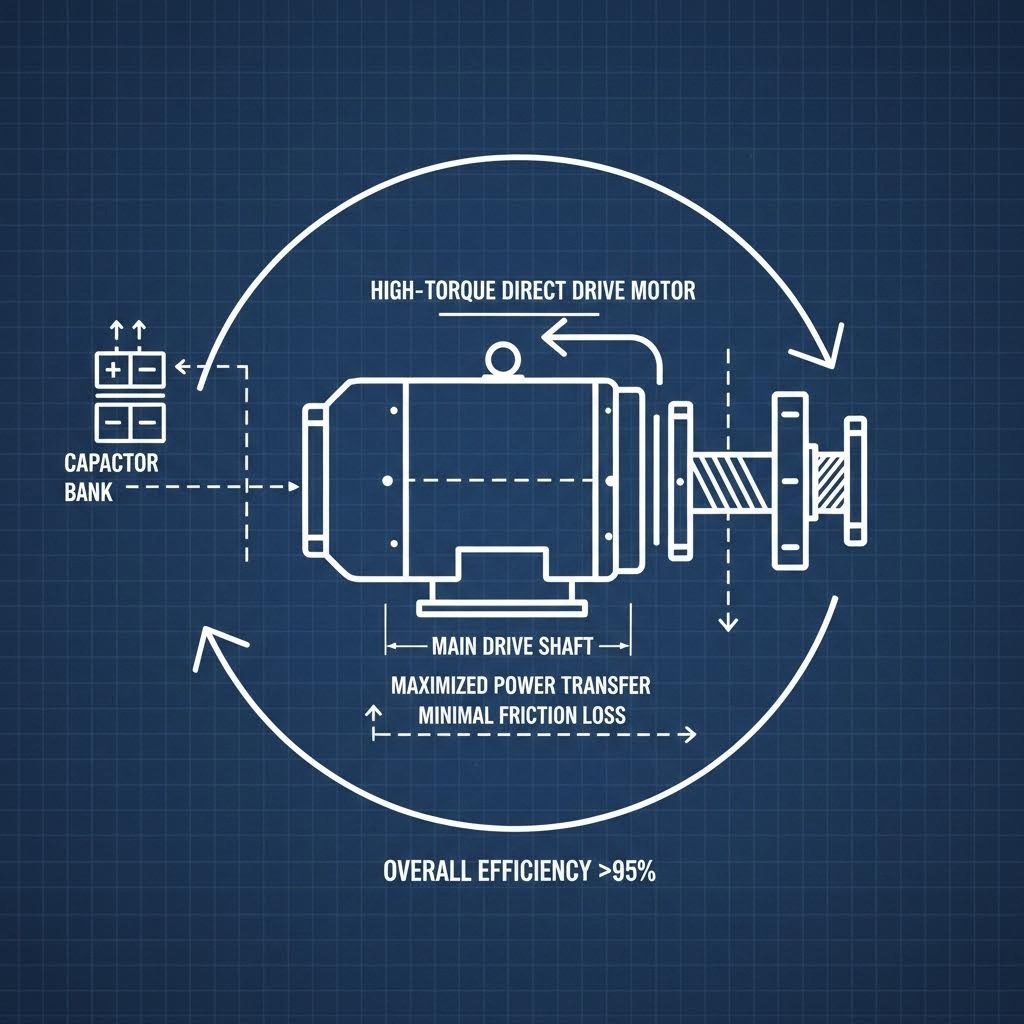

Pour comprendre la domination des presses servo dans la fabrication automobile moderne, il faut les distinguer des presses mécaniques traditionnelles à volant d'inertie et des systèmes hydrauliques à puissance fluide. L'innovation fondamentale réside dans le Transmission directe mécanisme. Contrairement aux presses mécaniques qui stockent de l'énergie dans un volant d'inertie en rotation continue et utilisent un embrayage pour transmettre la force, une presse servo utilise un servomoteur à haut couple et bas régime directement couplé à l'arbre moteur (ou via un train d'engrenages minimal). Cette architecture élimine l'ensemble embrayage-frein — historiquement les composants les plus exigeants en maintenance sur une ligne de presse — et assure une disponibilité totale du couple en tout point de la course.

La gestion de l'énergie dans ces systèmes est sophistiquée. Les principaux fabricants comme AIDA et Schuler utilisent banques de condensateurs (souvent appelés systèmes "de conservation et d'optimisation de l'énergie") pour gérer les pics de puissance importants requis pendant la phase de formage. Ces condensateurs stockent de l'énergie pendant la partie du cycle sans formage et la libèrent instantanément pendant l'impact, équilibrant ainsi la demande sur le réseau électrique de l'installation. Ce système de rétroaction en boucle fermée permet une précision au micron près, la position du moteur étant continuellement surveillée et corrigée en temps réel, garantissant une hauteur de fermeture constante, indépendamment de la dilatation thermique ou des variations de charge.

Pour les installations pas encore prêtes à investir dans des lignes de presse entièrement nouvelles, actionneurs linéaires à servomoteur offrir une solution de rétrofit. Comme mentionné dans des analyses récentes du secteur, le remplacement des vérins hydrauliques par des actionneurs linéaires asservis peut réduire le nombre de composants jusqu'à 80 %, éliminant ainsi les unités d'alimentation hydraulique (HPUs) ainsi que les risques associés de fuites d'huile et de surchauffe. Cette approche modulaire permet aux emboutisseurs d'atteindre une précision et une propreté comparables à celles des systèmes servo, essentielles pour l'emboutissage d'électroniques automobiles sensibles ou de composants intérieurs, sans avoir à supporter les coûts en capital d'une installation complète.

Résoudre le défi de l'allègement : applications des AHSS et de l'aluminium

La transition vers les véhicules électriques (EV) a accéléré la demande d'allègement des véhicules, poussant les emboutisseurs à travailler avec des matériaux notoirement difficiles à mettre en forme : Aciers à haute résistance avancée (AHSS) et alliages d'aluminium. Les presses mécaniques traditionnelles, qui frappent le matériau à vitesse maximale près du PMB (point mort bas), provoquent souvent des fissures ou un reprise élastique excessive dans ces matériaux. La technologie des presses servo résout ce problème physique en permettant au coulisseau de ralentir juste avant le contact.

En ralentissant la vitesse du coulisseau au point mort bas jusqu'à une vitesse très faible, le matériau peut s'écouler plastiquement plutôt que de se fracturer sous l'effet du choc. Cette capacité de « maintien » réduit considérablement rebond —la tendance du métal à retrouver sa forme d'origine—garantissant des tolérances dimensionnelles plus strictes. De plus, la possibilité de contrôler la libération de la force permet d'atténuer le claquage (force inverse), le choc violent qui se produit lorsque le matériau se fracture. La réduction du claquage protège le bâti de la presse et prolonge significativement la durée de vie des matrices progressives coûteuses.

La production de ces géométries complexes et légères nécessite non seulement des machines de pointe, mais aussi des partenaires de fabrication hautement qualifiés. Pour les acteurs du secteur automobile cherchant à combler l'écart entre la prototypage rapide et la fabrication à grande échelle, Shaoyi Metal Technology fournit des solutions complètes d'estampage. En exploitant une précision certifiée IATF 16949 et des capacités de presse allant jusqu'à 600 tonnes, ils livrent des composants critiques tels que les bras de commande et les sous-ensembles qui répondent aux normes mondiales des équipementiers, garantissant ainsi que les avantages théoriques de la technologie servo soient concrètement réalisés dans les pièces produites.

Maîtriser les profils de mouvement : la 'formule secrète' du servo

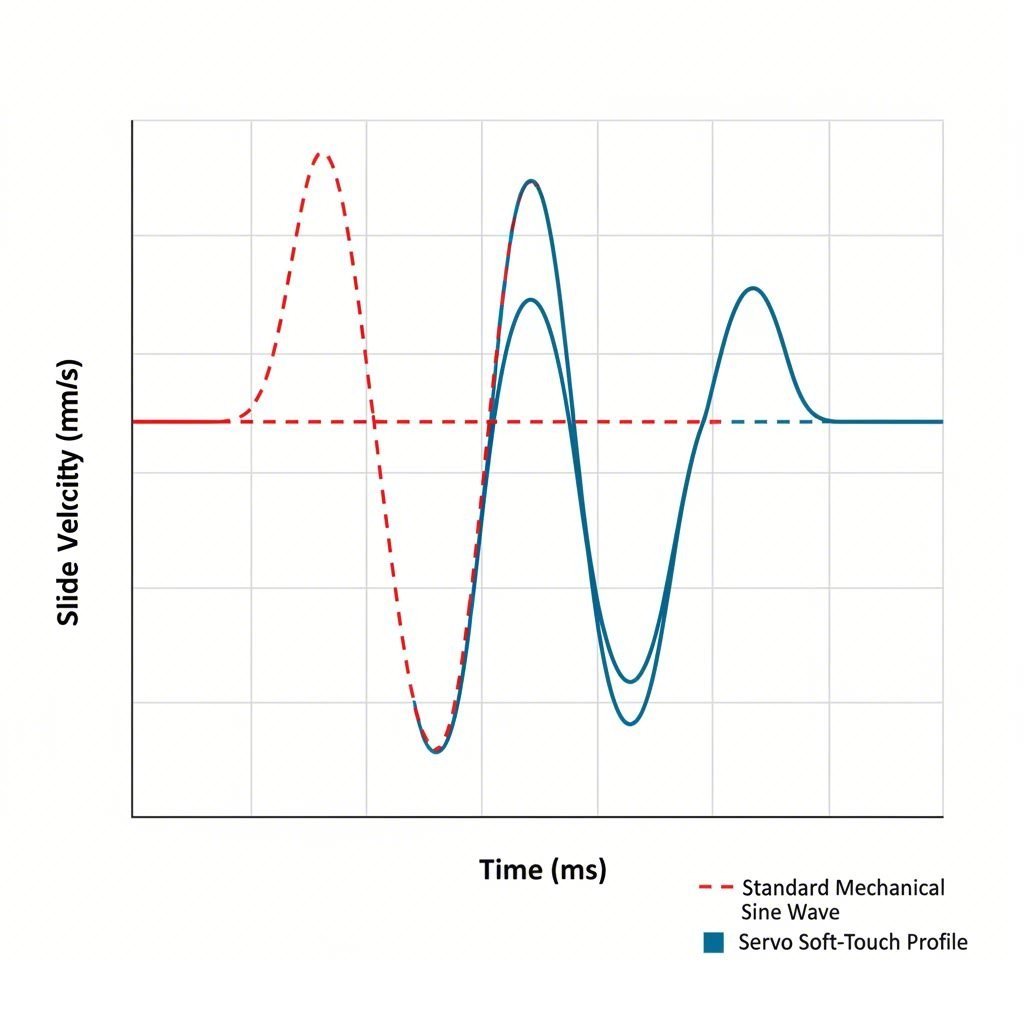

La caractéristique distinctive de la technologie de presse servo est la capacité d'exécuter des profils de mouvement programmables contrairement au mouvement sinusoïdal fixe d'une presse à manivelle, une presse servo peut modifier sa vitesse et sa position des centaines de fois au cours d'un seul cycle. Les ingénieurs utilisent ces profils pour cibler des défauts de formage spécifiques et optimiser les temps de cycle.

- Mouvement pendulaire : Utilisé principalement pour augmenter le nombre de coups par minute (CPM). Le traversin oscille d'avant en arrière sur une courte distance sans effectuer une rotation complète de 360 degrés, éliminant ainsi les mouvements inutiles. Cela peut augmenter la production de 50 % ou plus pour les pièces peu profondes.

- Mouvement en liaison (Contact doux) : Simule la cinématique d'un entraînement par liaison mécanique, mais avec une réglabilité accrue. Le coulisseau ralentit lorsqu'il approche de la pièce, maintient une vitesse lente pendant le formage, puis se retire rapidement. C'est idéal pour les applications d'emboutissage où le maintien de l'écoulement du matériau est critique.

- Profil de maintien/pause : Le coulisseau s'arrête complètement au point mort bas (PMB) tout en maintenant la pleine charge. Ceci est essentiel pour stampage à chaud (permettre au composant de se refroidir dans l'outil) ou pour des procédés dans l'outil tels que le taraudage ou l'insertion de composants.

- Profil de reprise/finition par frappe : Le traversin effectue plusieurs frappes au point mort bas (PMB) au cours d'un seul cycle afin de définir les dimensions finales et d'éliminer le rebond élastique, remplaçant efficacement des opérations secondaires.

L'optimisation de ces courbes nécessite un changement de mentalité. Au lieu de se demander « À quelle vitesse pouvons-nous travailler ? », les ingénieurs doivent se demander « Quelle est la vitesse optimale pour cette nuance de matériau en particulier ? ». En adaptant la courbe de course aux caractéristiques de limite d'élasticité du matériau, les emboutisseurs peuvent éliminer les opérations secondaires de recuit ou de calibrage, simplifiant ainsi l'ensemble de la chaîne de valeur de fabrication.

Analyse économique : Énergie, durée de vie des outillages et rentabilité

Bien que l'investissement initial pour une presse servomotrice soit supérieur à celui d'une presse mécanique, le retour sur investissement (ROI) dépend de trois facteurs : l'efficacité énergétique, la maintenance des outillages et le débit de production. Énergie à la demande constitue un avantage clé ; contrairement aux pompes hydrauliques qui tournent au ralenti en continu ou aux volants d'inertie mécaniques qui nécessitent une énergie constante pour maintenir leur élan, les moteurs servo ne consomment beaucoup d'énergie que lorsqu'ils sont en mouvement. Des données industrielles indiquent que la consommation d'énergie peut être réduite de 30 % à 70 %, un facteur critique à mesure que les coûts énergétiques augmentent.

| Pour les produits de base | Presse mécanique | Presse hydraulique | Presse servo |

|---|---|---|---|

| Consommation d'énergie | Élevée (élan du volant d'inertie) | Élevée (pompe au ralenti) | Faible (à la demande) |

| Vitesse de glissement | Fixe (onde sinusoïdale) | Constante | Entièrement programmable |

| Entretien | Élevée (Embrayage/Frein) | Élevée (joints/huile) | Faible (pièces mobiles minimales) |

| Précision de formage | Modéré | Élevé | Ultra-élevée (niveau micron) |

Au-delà de l'énergie, l'impact sur durée de vie de l'outillage est profond. La réduction des chocs et des vibrations signifie que les arêtes de coupe restent plus longtemps tranchantes, et que les composants des matrices subissent moins de fatigue. Des témoignages d'entreprises de poinçonnage comme Small Parts Inc. indiquent une réduction de l'entretien des matrices allant jusqu'à 50 % après le passage aux presses servo. Combiné aux gains de productivité offerts par les modes de mouvement pendulaire, le coût total par pièce (CPP) devient souvent inférieur à celui du poinçonnage conventionnel durant les 18 à 24 premiers mois d'utilisation.

Préparation à l'avenir : l'industrie 4.0 et le poinçonnage intelligent

Les presses servo sont par nature des machines « intelligentes », servant d'élément central pour Industrie 4.0 les initiatives dans l'atelier de poinçonnage. Étant donné que le système d'entraînement est entièrement numérique, il génère une grande quantité de données — couple, position, température et vibration — qui peuvent être analysées pour la maintenance prédictive. L'analyse des signatures de charge permet à la presse de détecter des variations subtiles de la dureté du matériau ou de la lubrification avant qu'une pièce défectueuse ne soit produite, en ajustant automatiquement la position du coulisseau pour compenser.

Cette connectivité permet la création de Jumeaux numériques , où la simulation de toute la ligne de presse est exécutée virtuellement avant même que l'outil physique ne soit usiné. Les ingénieurs peuvent valider les profils de mouvement et les courbes d'interférence via un logiciel, réduisant considérablement les temps de mise en place. Alors que l'industrie automobile s'oriente vers une fabrication autonome, la capacité de la presse servo à s'auto-corriger et à s'intégrer aux systèmes ERP de l'usine en fait un investissement pérenne pour la prochaine génération de production de véhicules.

Questions fréquemment posées

1. Quelle est la différence entre une presse mécanique et une presse servo ?

La différence principale réside dans le mécanisme d'entraînement et le contrôle. Une presse mécanique utilise un volant d'inertie, un moteur et un système d'embrayage-frein pour stocker et libérer de l'énergie, ce qui entraîne une vitesse de glissière fixe et une course de longueur constante. Une presse servo utilise un servomoteur à couple élevé pour entraîner directement la glissière, permettant des longueurs de course entièrement programmables, des vitesses variables de la glissière, ainsi que la possibilité de maintenir une position ou d'inverser le sens à n'importe quel point du cycle.

2. Comment la technologie de presse servo améliore-t-elle le poinçonnage de l'acier haute résistance (AHSS) ?

Les presses servo améliorent le poinçonnage de l'acier haute résistance (AHSS) en permettant à la glissière de ralentir considérablement juste avant l'impact et pendant la phase de formage de la course. Cela réduit les chocs subis par le matériau et laisse plus de temps pour la déformation plastique, ce qui minimise les défauts courants tels que les fissures et le ressuage, qui surviennent lorsque l'AHSS est formé à grande vitesse sur des presses traditionnelles.

3. Une presse servomotrice peut-elle remplacer une presse hydraulique ?

Oui, dans de nombreuses applications. Les presses servomotrices offrent une vitesse programmable et la capacité d'atteindre la pleine charge tout au long de la course, comme les presses hydrauliques, mais avec des vitesses nettement plus élevées, une meilleure efficacité énergétique et une plus grande précision. Bien que les presses hydrauliques soient encore utilisées pour les emboutissages profonds nécessitant des courses extrêmement longues, les presses servomotrices les remplacent de plus en plus pour les composants structurels automobiles en raison de leurs temps de cycle supérieurs et de leur meilleure propreté.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —