Sélection des lubrifiants pour le poinçonnage automobile : un guide technique

TL ;DR

Le choix du lubrifiant optimal pour l'emboutissage automobile est une décision d'ingénierie cruciale déterminée par trois variables principales : le matériau de la pièce (spécifiquement carrosserie en aluminium vs acier à haute résistance), la méthode d'application (rouleaux de contact vs pulvérisation sans contact) et la compatibilité post-procédé. La production automobile moderne privilégie de plus en plus les huiles solubles sans chlore ou les technologies à fusion à chaud afin de répondre aux exigences tribologiques des alliages d'aluminium tout en assurant une bonne soudabilité ultérieure et la conformité environnementale. Pour éviter des défaillances telles que le grippage ou le collage hydraulique, les ingénieurs doivent adapter la viscosité du fluide (<20 cSt pour un emboutissage léger) à la vitesse de la presse et à la topographie de surface du matériau. En définitive, le bon choix équilibre réduction du frottement, facilité de nettoyage et d'élimination.

Facteurs critiques de sélection : Variables matériaux et procédé

La base de la sélection d'un lubrifiant réside dans l'interaction entre le matériau de la pièce et la presse d'emboutissage. Différents métaux réagissent de manière très différente au frottement et à la chaleur, nécessitant des formulations chimiques spécifiques. Dans les applications automobiles, la distinction la plus marquée existe entre les alliages d'aluminium et les aciers à haute résistance.

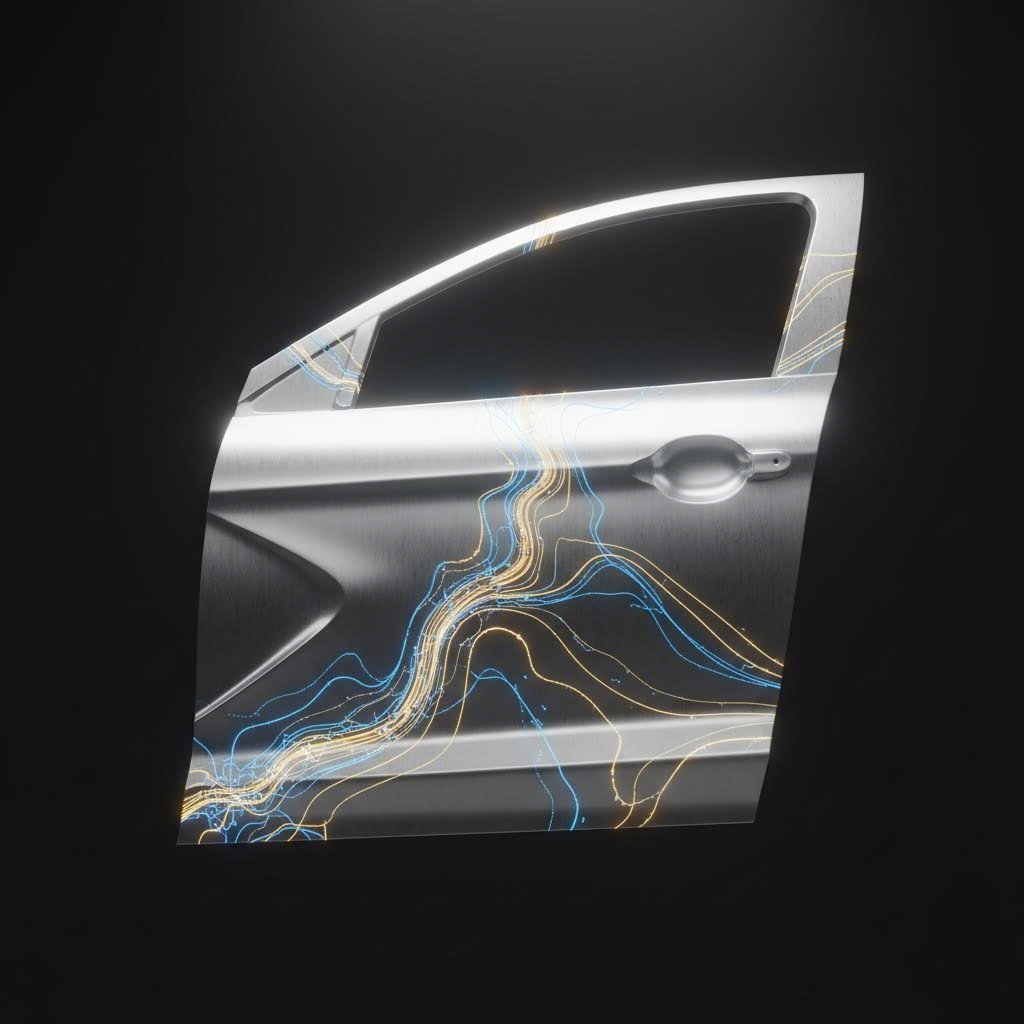

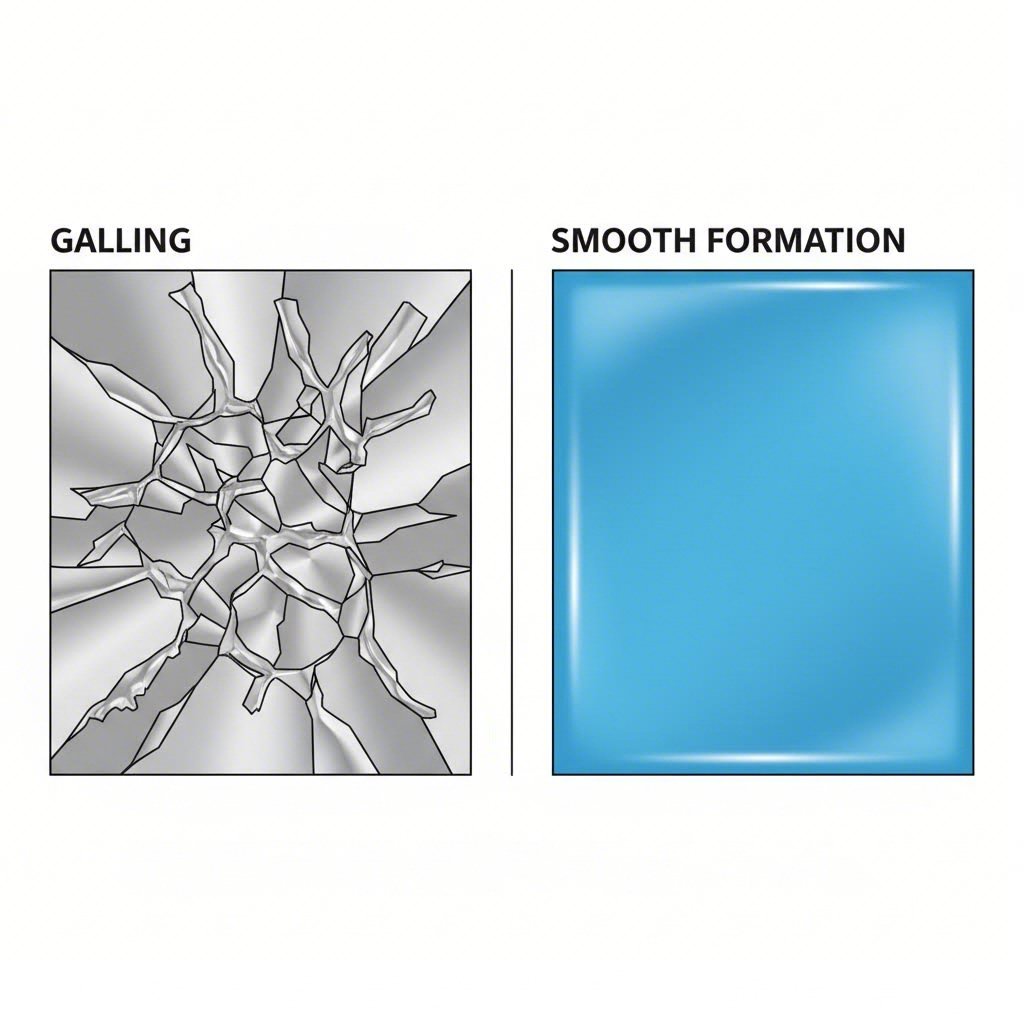

Pièces d'assemblage blanc en aluminium (BIW) utilisent généralement des alliages des séries 5xxx et 6xxx, qui sont sujets au grippage — un défaut par lequel l'aluminium adhère à la surface de la tôle. Pour lutter contre ce phénomène, les lubrifiants doivent présenter de fortes propriétés de lubrification limite. Bien que les huiles pures aient été traditionnellement la norme, l'industrie s'est orientée vers les huiles solubles sans chlore et les émulsions. Ces fluides offrent la protection barrière nécessaire sans laisser de résidus importants qui compliquent les opérations ultérieures de soudage. En revanche, Aciers à Haute Résistance (AHSS) génèrent d'importantes quantités de chaleur et de pression, nécessitant souvent des additifs à Haute Pression (HP) (comme le soufre ou le phosphore) pour éviter la défaillance de l'outil.

La viscosité est une autre spécification technique qui ne peut être négligée. Une erreur courante dans l’emboutissage à grande vitesse consiste à choisir un lubrifiant trop épais. Par exemple, les huiles usuelles pour laminoirs ont souvent une viscosité d’environ 40 cSt à 40 °C . Bien qu’efficaces pour la protection contre la corrosion pendant le stockage, cette épaisseur peut provoquer un « effet hydraulique » lors de l’emboutissage, où le fluide ne parvient pas à s’échapper suffisamment vite de la cavité de la matrice, empêchant ainsi la tôle de s’ajuster à la géométrie de l’outil. Pour le formage de précision, des fluides de viscosité plus faible (souvent <20 cSt ) sont préférés afin d’assurer un bon écoulement du métal et d’éviter que les tôles ne collent entre elles en raison de la tension superficielle.

La vitesse et le volume de production dictent également les performances des lubrifiants. Les presses à grande vitesse génèrent une chaleur de friction importante, nécessitant un fluide doté d'excellentes propriétés de refroidissement — généralement des fluides solubles dans l'eau. Pour les fabricants gérant des chaînes d'approvisionnement complexes, s'associer à des spécialistes qualifiés en fabrication est souvent tout aussi crucial que la chimie elle-même. Des entreprises comme Shaoyi Metal Technology exploitent des procédés de précision certifiés IATF 16949 pour maîtriser ces variables, garantissant ainsi que, qu'il s'agisse de prototypes rapides ou de millions de composants OEM, les paramètres du lubrifiant et du processus restent constants.

Types de lubrifiants : comparaison chimique et des performances

Comprendre les catégories chimiques disponibles est essentiel pour faire un choix éclairé. Les emboutisseurs automobiles choisissent généralement parmi quatre grandes catégories, chacune présentant des compromis spécifiques en termes de lubrification, de refroidissement et de lavabilité.

- Huiles pures : Ce sont des huiles pures sans contenu en eau. Elles offrent une lubrification et une protection contre la corrosion supérieures, ce qui les rend idéales pour le poinçonnage lourd de pièces en acier difficiles. Toutefois, elles ont de mauvaises caractéristiques de refroidissement et laissent un résidu huileux important difficile à nettoyer, nécessitant souvent un dégraissage au solvant.

- Huiles solubles dans l'eau (émulsions) : Ce sont les produits phares des salles de presse modernes. Composées d'huile dispersée dans l'eau, elles offrent un équilibre entre lubrification (provenant de l'huile) et refroidissement (provenant de l'eau). Elles sont plus faciles à nettoyer que les huiles pures et compatibles avec la plupart des procédés de soudage. Les nouvelles formulations sans chlore gagnent en popularité afin de respecter les réglementations environnementales.

- Synthétiques : Ces fluides ne contiennent pas d'huile minérale et utilisent des polymères chimiques pour assurer la lubrification. Ils fonctionnent très proprement, offrent un excellent refroidissement et sont transparents, permettant aux opérateurs de voir la pièce pendant la formation. Toutefois, ils peuvent être plus coûteux et laisser des résidus durs, semblables à du vernis, s'ils ne sont pas correctement entretenus.

- Lubrifiants en film sec et lubrifiants thermofusibles : Indispensables pour le formage complexe de l'aluminium, notamment pour les emboutissages profonds. Les lubrifiants thermofusibles sont appliqués à la laminoir et sont secs à température ambiante (similaires à la cire), ne s'activant que lorsque la chaleur générée par la friction dans la presse les ramollit. Cela assure une lubrification limite exceptionnelle sans le désordre causé par les huiles liquides, bien qu'un nettoyage préalable spécifique (souvent à température élevée) soit nécessaire pour leur élimination.

| Type de lubrifiant | Meilleure application | Avantage clé | Inconvénient principal |

|---|---|---|---|

| Huile pure | Acier épais, emboutissages sévères | Lubrification maximale et durée de vie des outils | Difficile à nettoyer ; mauvais refroidissement |

| Huile soluble | Automobile en général, structure blanche en aluminium | Équilibre entre refroidissement et lubrification | Nécessite un entretien biologique |

| Synthétique | Métaux légers, revêtus | Fonctionnement propre ; excellent refroidissement | Coût plus élevé ; résidu collant |

| À chaud/Sec | Fermetures complexes en aluminium | Formabilité supérieure ; pas de désordre | Difficile à retirer ; nécessite de la chaleur |

Stratégie d'application : systèmes par contact contre systèmes sans contact

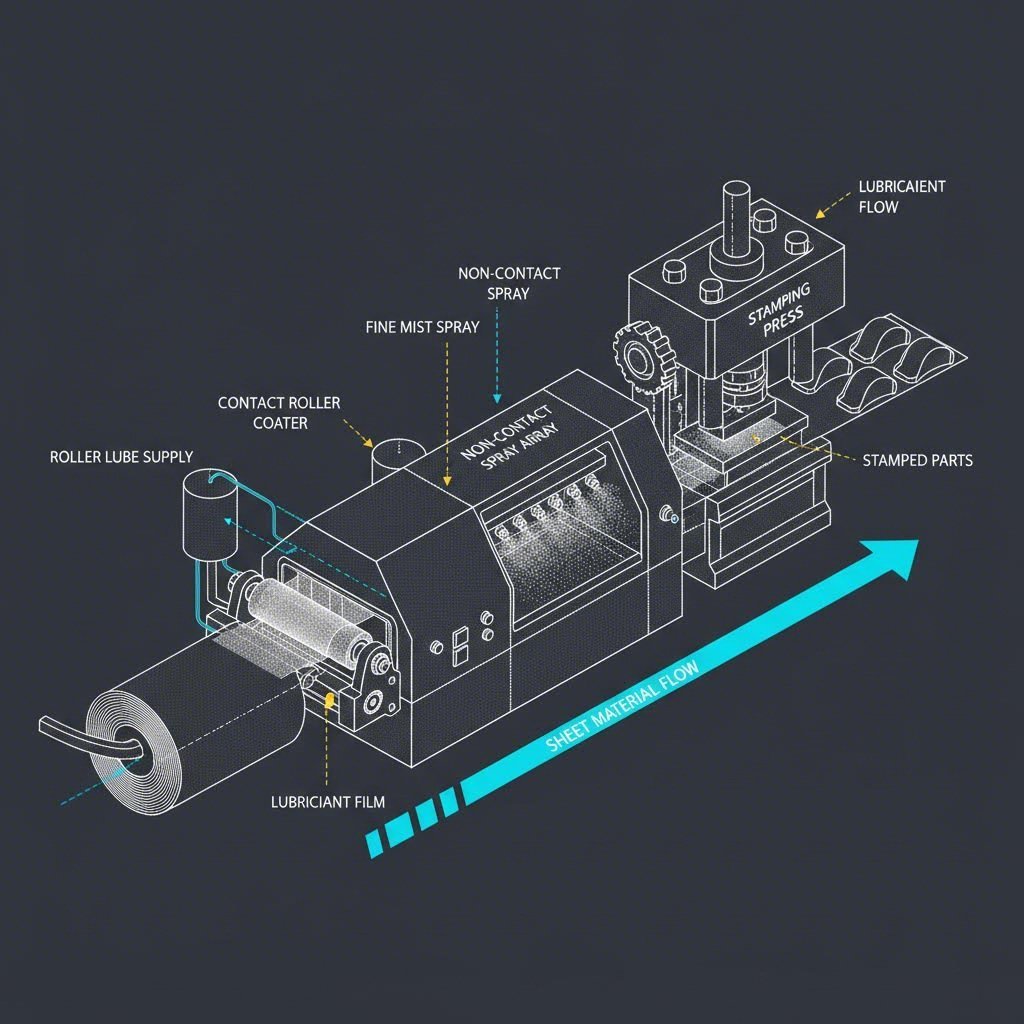

Même une formulation chimique parfaite échouera si elle est mal appliquée. Le principe de l'application est « la bonne quantité, au bon endroit, au bon moment ». Une couverture incohérente entraîne une usure localisée des outils et des fissures sur les pièces, tandis qu'une application excessive crée des risques pour la sécurité et du gaspillage.

Les produits de protection contre les éclaboussures doivent être conçus pour être utilisés dans des conditions de sécurité appropriées. Idéalement adaptés aux bandes blanches et aux bobines, les systèmes à rouleaux touchent physiquement le métal pour appliquer un film uniforme et uniforme. Ils sont très efficaces et réduisent au minimum les brumes, ce qui rend le sol plus propre. Les revêtements à rouleaux nécessitent généralement 12 à 15 pouces d'espace de ligne et sont excellents pour assurer une couverture totale de la surface. Cependant, ils peuvent être limités lorsqu'on essaie de lubrifier des points de défaillance spécifiques sur une pièce de forme complexe.

Systèmes de pulvérisation (sans contact): Pour des géométries complexes ou lorsque des zones spécifiques de la tôle nécessitent une lubrification supplémentaire, les systèmes de pulvérisation sont supérieurs. Les systèmes modernes de pulvérisation sans air ou électrostatique peuvent cibler des zones précises sans toucher le métal, réduisant ainsi le risque de marquer la surface. Ceci est essentiel pour les surfaces automobiles de classe A où la perfection visuelle est obligatoire. Le défi des systèmes de pulvérisation est de gérer les sur-pulvérisations; sans un enclos et une collecte de brouillard appropriés, ils peuvent considérablement dégrader la qualité de l'air et gaspiller des fluides coûteux.

Compatibilité post-traitement : Nettoyage et assemblage

La fonction d'un lubrifiant d'emboutissage ne se termine pas lorsque la pièce quitte la presse. Il doit rester compatible avec les opérations en aval telles que le soudage, le collage structural et la peinture. Dans le secteur automobile, c'est souvent le facteur déterminant.

Soudabilité et collage : Les adhésifs structuraux sont de plus en plus utilisés pour assembler des pièces en aluminium. Les résidus de lubrifiant doivent être compatibles avec ces adhésifs, ou bien facilement lavables. Évolutions récentes du secteur ont vu le développement d'huiles de lavage de flans spécialement conçues pour améliorer le collage adhésif de l'aluminium, remplaçant les anciennes huiles centrées sur l'acier qui compromettaient l'intégrité des assemblages.

Nettoyage et SST : La lavabilité d'un lubrifiant est mesurée par sa facilité d'élimination dans un bain alcalin standard. Les huiles pures contenant des paraffines chlorées lourdes sont notoirement difficiles à nettoyer et posent des problèmes d'élimination environnementale. Par conséquent, de nombreux constructeurs imposent sans chlore des fluides afin d'éviter les coûts élevés liés à l'élimination des déchets dangereux. Pour valider la compatibilité, les emboutisseurs doivent effectuer un « test de tache » : faire tremper un échantillon dans le lubrifiant pendant 24 heures pour vérifier toute décoloration ou attaque, qui pourrait indiquer ultérieurement des problèmes d'adhérence de la peinture.

Essais et validation : garantir les performances

Avant de choisir un lubrifiant pour une production en série, des essais rigoureux sont nécessaires afin de vérifier les performances tribologiques. Se fier uniquement aux fiches techniques est insuffisant pour des composants automobiles critiques.

- Essai d'emboutissage par tirage Méthode standard dans laquelle un poinçon tire un godet à partir d'une tôle plane jusqu'à la rupture. Cet essai mesure la capacité du lubrifiant à faciliter l'écoulement du métal en traction.

- Essai de torsion-compression Évalue la résistance du film lubrifiant sous rotation et pression, simulant ainsi les frottements observés lors d'opérations d'emboutissage profond.

- essai de usure à quatre billes Utilisé principalement pour mesurer les propriétés de pression extrême (EP) d'un fluide, indiquant dans quelle mesure il protège l'outillage sous des charges élevées.

Le passage du laboratoire à la production implique une campagne pilote. Les ingénieurs doivent surveiller le « collage hydraulique » (où les pièces adhèrent à la matrice en raison d'un excès de fluide) et le « grippage » (accumulation d'aluminium sur l'outil). Une validation réussie signifie que le lubrifiant franchit les trois étapes : il permet de former la pièce dans les tolérances requises, il est éliminé sur la ligne de nettoyage existante, et il autorise un soudage et une peinture sans défaut.

Résumé : Prendre la décision finale

Le choix du lubrifiant adapté pour le poinçonnage automobile est un équilibre délicat entre tribologie et ingénierie des procédés. Cela nécessite une vision globale prenant en compte les propriétés des matériaux (Al par rapport à l'acier), la précision du système d'application, ainsi que les exigences rigoureuses de l'assemblage en aval. En privilégiant des formulations sans chlore et en adaptant la viscosité aux dynamiques de presse, les fabricants peuvent optimiser à la fois la qualité des pièces et l'efficacité opérationnelle.

Questions fréquemment posées

1. Un lubrifiant est-il nécessaire pour tous les types de poinçonnage métallique ?

Oui, pratiquement toutes les opérations de poinçonnage métallique requièrent une forme quelconque de lubrification afin de réduire le frottement, dissiper la chaleur et protéger les outillages. Même le poinçonnage « à sec » utilise souvent une huile préappliquée d'origine ou un lubrifiant film sec spécialisé. Travailler sans aucun lubrifiant conduit généralement à une usure rapide des outils, à des rayures sur les pièces et à une défaillance catastrophique, notamment avec des matériaux comme l'aluminium ou l'acier à haute résistance.

2. Quel type de lubrifiant est le mieux adapté aux pièces automobiles en aluminium ?

Pour les pièces en aluminium de carrosserie blanche (BIW), la norme industrielle évolue vers huiles solubles sans chlore ou des lubrifiants à fusion à chaud. Ceux-ci assurent une lubrification limite nécessaire pour éviter le grippage, tout en étant plus faciles à nettoyer et plus respectueux de l'environnement que les huiles droites traditionnelles. Les options à fusion à chaud sont particulièrement efficaces pour les emboutissages profonds.

3. Comment la viscosité du lubrifiant affecte-t-elle la qualité de l'emboutissage ?

La viscosité contrôle l'épaisseur du film. Si la viscosité est trop élevée (>40 cSt), elle peut provoquer un « effet hydraulique », empêchant le métal de se former complètement dans la matrice et entraînant des imprécisions dimensionnelles. Inversement, si la viscosité est trop faible, le film peut se rompre sous pression, entraînant un contact métal sur métal et des rayures. Les huiles de faible viscosité (<20 cSt) sont souvent préférées pour l'emboutissage de précision à grande vitesse.

4. Quelle est la différence entre l'huile droite et les fluides d'emboutissage solubles dans l'eau ?

Les huiles droites sont à base d'huile à 100 % et offrent une lubrification maximale pour les opérations sévères, mais elles sont difficiles à nettoyer et offrent un refroidissement médiocre. Les fluides solubles dans l'eau (émulsions) contiennent de l'eau, ce qui procure un excellent refroidissement et une meilleure lavabilité, les rendant idéales pour les opérations à grande vitesse où la génération de chaleur est un facteur préoccupant. Les fluides solubles dans l'eau sont généralement plus compatibles avec les processus de soudage et de peinture en aval.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —