Fonderie en boucle fermée : l'avenir du recyclage de l'aluminium dans l'automobile

TL ;DR

Le recyclage de l'aluminium dans le moulage sous pression automobile est une pratique essentielle en matière de durabilité qui réduit considérablement la consommation d'énergie et les émissions de carbone. L'objectif principal est de mettre en place des systèmes en boucle fermée utilisant 100 % de matériaux recyclés, un procédé qui diminue les besoins énergétiques de plus de 90 % par rapport à la production d'aluminium primaire. Les innovations dans la suppression des impuretés et la chimie des alliages permettent de surmonter les défis traditionnels, rendant ainsi possible la fabrication de pièces automobiles hautes performances entièrement à partir de déchets.

L'impératif de durabilité : pourquoi l'aluminium recyclé est essentiel pour la fabrication automobile moderne

Dans le cadre de la transition vers un avenir automobile plus écologique, peu de matériaux offrent des avantages environnementaux et techniques comparables à ceux de l'aluminium recyclé. L'industrie automobile est soumise à une forte pression pour réduire ses émissions, un défi qui se joue sur deux fronts : améliorer l'efficacité énergétique et décarboner la chaîne d'approvisionnement. Les pièces moulées par injection d'aluminium sont au cœur de ces deux efforts. En remplaçant des composants en acier plus lourds, les pièces légères en aluminium réduisent le poids total du véhicule, ce qui améliore directement la consommation de carburant des véhicules traditionnels et augmente l'autonomie des véhicules électriques (EV).

Cependant, le bénéfice environnemental le plus significatif réside dans la nature circulaire de l'aluminium. La production d'aluminium primaire à partir de sa matière première, le minerai de bauxite, est un processus extrêmement énergivore impliquant l'extraction minière et l'électrolyse. En revanche, le recyclage de l'aluminium — permettant de produire ce que l'on appelle l'aluminium secondaire — consomme environ 90 à 95 % d'énergie en moins. Cette économie d'énergie considérable se traduit directement par une empreinte carbone réduite pour chaque composant fabriqué. Selon des données sectorielles provenant de sources telles que Dynacast , cette efficacité est une raison clé pour laquelle 75 % de tout l'aluminium jamais produit est encore en usage aujourd'hui.

Cet engagement en faveur du recyclage constitue un pilier fondamental de l'économie circulaire. Les installations de moulage sous pression, telles que celles décrites par Autocast Inc. , recyclent souvent à 100 % leurs déchets internes, allant des chutes de matière aux pièces ne répondant pas aux normes de qualité. En privilégiant l'aluminium secondaire, les constructeurs automobiles réduisent non seulement leur dépendance aux matières premières et aux dommages environnementaux associés à l'extraction minière, mais créent également une chaîne d'approvisionnement plus résiliente et rentable. Ce changement stratégique est essentiel pour respecter les réglementations mondiales strictes en matière d'émissions et répondre à la demande des consommateurs pour des produits plus durables.

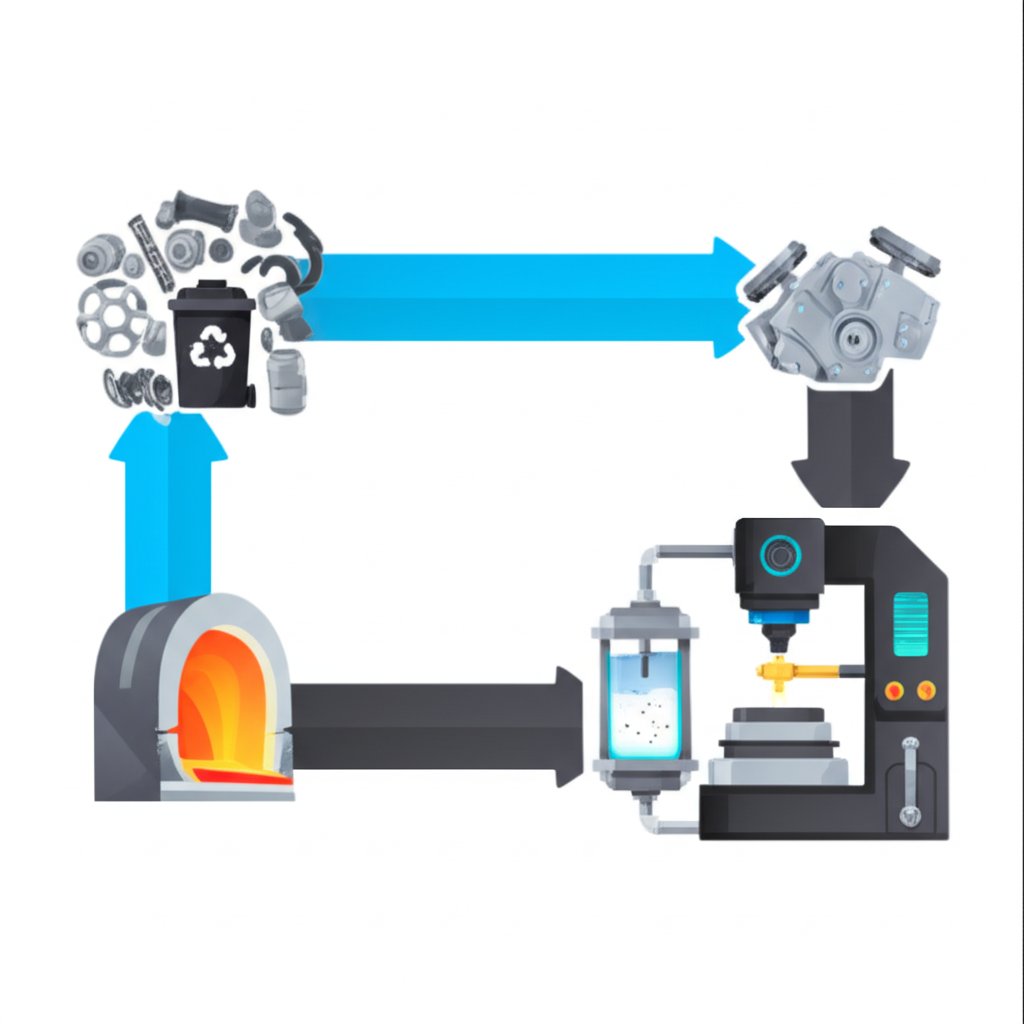

Le processus de recyclage : du déchet à la pièce de moulage haute performance

Transformer des déchets d'aluminium en pièce automobile haute performance est un processus sophistiqué qui va bien au-delà d'une simple fusion et d'une refonte. Ce parcours exige un contrôle rigoureux à chaque étape afin de garantir que le produit final réponde aux normes techniques les plus strictes. Bien que les étapes spécifiques puissent varier, le processus suit généralement un cheminement clair, de la collecte à la purification.

Les étapes typiques du cycle de recyclage de l'aluminium comprennent :

- Collecte et tri des déchets : Le processus commence par la collecte de chutes d'aluminium provenant de diverses sources, notamment des chutes industrielles issues de la fabrication (chutes post-industrielles) et des composants de véhicules en fin de vie (chutes post-consommation). Le tri est une première étape cruciale. Étant donné que l'aluminium est non magnétique, de grands aimants sont utilisés pour éliminer les contaminants ferreux comme l'acier. Des technologies avancées émergent également pour relever des défis de tri plus complexes. Par exemple, comme détaillé par Constellium , la spectroscopie de décomposition induite par laser (LIBS) peut rapidement différencier divers alliages d'aluminium, tels que les séries 5xxx et 6xxx utilisées dans les carrosseries automobiles, empêchant ainsi le recyclage à valeur inférieure des alliages corroyés précieux.

- Broyage et nettoyage : Une fois triées, les chutes sont broyées en morceaux plus petits et uniformes. Cela augmente la surface pour une fusion plus efficace et permet un nettoyage supplémentaire. Les pièces sont nettoyées pour enlever les revêtements, peintures, huiles et autres contaminants non métalliques.

- Fusion et alliage : L'aluminium propre et déchiqueté est chargé dans de grands fours et fondu. Lors de cette étape, la composition du métal en fusion est soigneusement analysée. Des éléments d'alliage peuvent être ajoutés pour ajuster la chimie et obtenir les propriétés spécifiques requises pour un alliage de moulage par injection donné, comme l'ADC12 courant.

- Purification et élimination des scories : Un défi clé dans le recyclage de l'aluminium moulé sous pression est la gestion des impuretés, en particulier du fer. Une contamination par le fer peut rendre la pièce moulée finale fragile et sujette à la rupture. Traditionnellement, ce problème était résolu en diluant la ferraille fondue avec de l'aluminium primaire de haute pureté. Toutefois, les procédés modernes visent à éliminer ou neutraliser directement ces impuretés grâce à des filtrations avancées et des traitements chimiques, ce qui constitue la base du vrai recyclage en boucle fermée.

La gestion réussie de ce processus, en particulier le contrôle de la teneur en fer, constitue le principal obstacle technique qui distingue le recyclage simple des systèmes à haute valeur ajoutée en boucle fermée que l'industrie automobile s'efforce de perfectionner. Surmonter ce défi est essentiel pour produire des composants structurels à la fois durables et sûrs.

Innovations technologiques : vers un recyclage véritablement en boucle fermée

L'ambition d'utiliser de l'aluminium recyclé à 100 % dans des applications automobiles exigeantes a stimulé d'importantes innovations technologiques. L'industrie va au-delà des méthodes traditionnelles de dilution et développe des techniques sophistiquées pour maîtriser les impuretés et garantir les performances. Deux approches de pointe — la purification physique et la neutralisation chimique — ouvrent la voie à une économie circulaire réelle de l'aluminium.

L'une des avancées les plus notables provient de Honda, qui a développé une technologie de « recyclage fermé complet ». Comme indiqué dans leurs annonces, ce système est conçu pour traiter les chutes d'aluminium moulé (alliage spécifiquement ADC12) sans avoir besoin d'ajouter de l'aluminium primaire de haute pureté. Le cœur du Technologie Honda réside dans l'élimination précise des impuretés et la maîtrise de la composition durant la phase de fusion. Après plus de 17 cycles d'essais, ce procédé s'est révélé suffisamment efficace pour permettre la production de pièces structurelles importantes pour véhicules électriques, y compris celles réalisées par gigacastage, où l'intégrité du matériau est primordiale.

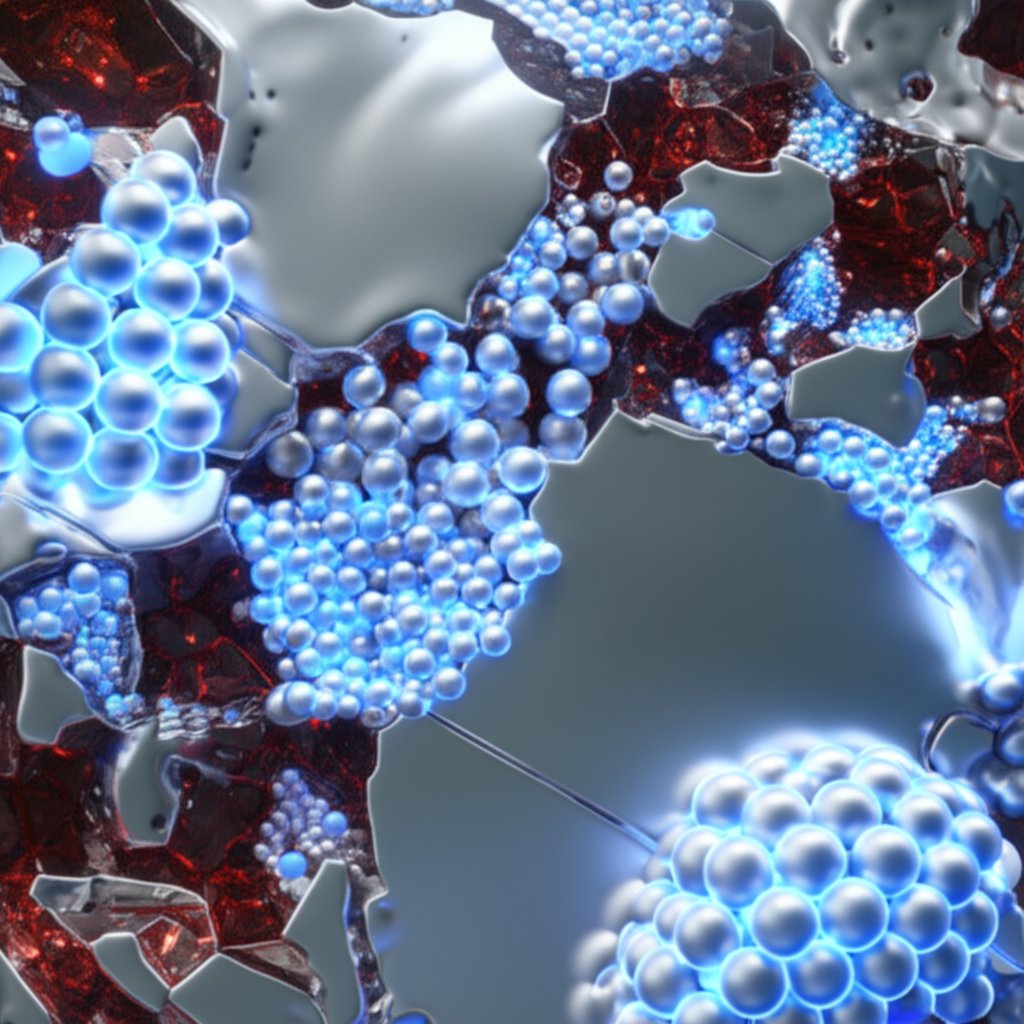

Parallèlement, des organismes de recherche explorent des solutions métallurgiques. L' Institut REMADE dirige des projets axés sur l'annulation des effets néfastes des impuretés de fer. Plutôt que d'éliminer physiquement le fer, leurs recherches examinent l'ajout d'autres éléments — tels que le manganèse (Mn), le chrome (Cr) et le cérium (Ce) — à l'aluminium en fusion. Ces éléments modifient la structure cristalline des intermétalliques contenant du fer, les transformant de plaquettes aiguës en forme d'aiguilles, responsables de la fragilité, en formes plus compactes et moins préjudiciables. Cette approche chimique vise à rendre l'aluminium secondaire riche en fer adapté aux applications structurelles.

Ces avancées en science des matériaux s'inscrivent dans une tendance industrielle plus large vers des composants spécialisés à hautes performances. Par exemple, dans des domaines connexes comme la mise en forme des métaux automobiles, des entreprises telles que Technologie métallique de Shaoyi (Ningbo) spécialisées dans des pièces forgées automobiles de précision, démontrent l'engagement généralisé du secteur en faveur de processus de fabrication robustes et rigoureusement contrôlés, allant de la prototypage à la production de masse.

Les avantages pratiques : performance et coût des alliages d'aluminium recyclé

Au-delà des avantages environnementaux évidents, le passage à l'aluminium recyclé dans la fonderie sous pression est motivé par des avantages pratiques et économiques solides. Une idée reçue courante veut que les matériaux recyclés soient par nature inférieurs à leurs homologues primaires. Dans le cas de l'aluminium, ceci est faux. La structure atomique du métal ne se dégrade pas lors du processus de recyclage, ce qui signifie qu'elle conserve toutes ses propriétés physiques et mécaniques fondamentales, telles que la résistance, la durabilité et la résistance à la corrosion. Grâce à un contrôle précis de la composition lors de la fusion, les alliages d'aluminium secondaires peuvent être conçus pour répondre, voire dépasser, les spécifications des alliages primaires.

L'avantage pratique le plus significatif est le coût. Le calcul économique est directement lié à la consommation d'énergie. Étant donné que la production d'aluminium secondaire nécessite jusqu'à 95 % d'énergie en moins que la création d'aluminium primaire, les coûts de production associés sont nettement inférieurs. Cette efficacité coûteuse permet aux fabricants de produire des composants de haute qualité à moindre prix, un avantage concurrentiel particulièrement important sur le marché automobile sensible aux prix. Cet incitatif financier constitue un puissant moteur pour le développement des infrastructures de recyclage et l'adoption de systèmes en boucle fermée.

Lorsqu'on évalue les deux sources de matériaux, le choix devient évident pour la plupart des applications. Bien que certains secteurs hautement spécialisés comme l'aérospatiale puissent encore dépendre de l'aluminium primaire en raison de réglementations strictes, l'aluminium secondaire représente la solution privilégiée pour la grande majorité des besoins en fonderie automobile, offrant un équilibre optimal entre performance, coût et durabilité.

Aluminium primaire contre aluminium secondaire : une comparaison

| Facteur | Aluminium primaire | Aluminium secondaire (recyclé) |

|---|---|---|

| Impact environnemental | Élevé (extraction de la bauxite, fortes émissions de CO2) | Faible (réduit les déchets en décharge et l'extraction minière) |

| Consommation d'énergie | Très élevé | Jusqu'à 95 % inférieur à l'aluminium primaire |

| Coût | Élevé (dicté par les prix de l'énergie) | Nettement plus faible |

| Performance | Haute qualité, précisément contrôlé | Qualité équivalente avec un traitement approprié |

Questions fréquemment posées

1. L'aluminium moulé sous pression est-il recyclable ?

Oui, l'aluminium moulé sous pression est hautement recyclable. En fait, la majorité des produits en aluminium moulé sous pression sont fabriqués à partir d'alliages d'aluminium secondaire (recyclé). Lorsqu'un véhicule arrive en fin de vie, ses composants en aluminium peuvent être collectés, re-fondus et purifiés pour créer de nouveaux alliages secondaires, qui sont ensuite utilisés pour fabriquer de nouvelles pièces moulées sous pression dans un processus circulaire.

2. Qu'est-ce que le recyclage de l'aluminium automobile en fin de vie, une analyse du berceau à la porte ?

Une analyse « du berceau à la porte » est une évaluation complète utilisée pour mesurer l'efficacité d'un système de recyclage. Dans le contexte de l'aluminium automobile, elle suit le matériau depuis sa phase d'élimination (le « berceau » du véhicule) à travers chaque étape de la chaîne de collecte, de tri et de retraitement, jusqu'au moment où il devient une matière première utilisable (le lingot recyclé, ou « porte »). Ce type d'analyse permet d'identifier les pertes de matériaux et les inefficacités des processus, offrant ainsi une vision claire du taux global de recyclage, qui est très élevé pour l'aluminium automobile, dépassant souvent 90 %.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —