Les secrets de la qualité en tôlerie : 8 facteurs que les fournisseurs ne vous révéleront pas

Comprendre ce qui définit la qualité de la tôle

Vous êtes-vous déjà demandé pourquoi deux tôles métalliques, apparemment identiques, peuvent avoir des comportements si différents dans des applications réelles ? La réponse réside dans la capacité à distinguer les matériaux haut de gamme des références standard. Lorsque vous évaluez la qualité d'une tôle, vous avez besoin de plus que de la parole d'un fournisseur : vous devez disposer de critères concrets pour pouvoir l'évaluer par vous-même.

La qualité d'une tôle n'est pas simplement un argument marketing. Il s'agit d'une combinaison mesurable de propriétés du matériau, de précision manufacturière et de caractéristiques de performance qui influencent directement la réussite de votre projet. Que vous approvisionniez des composants automobiles, des systèmes de climatisation ou des applications architecturales, la maîtrise de ces fondamentaux vous permet de prendre des décisions éclairées.

Ce qui distingue la tôle haut de gamme des références standard

Pensez-y ainsi : une tôle standard fait le travail, mais une tôle premium anticipe les défis auxquels votre application sera confrontée. La différence se manifeste dans trois domaines essentiels.

Tout d'abord, il y a résistance à la traction —la quantité de force nécessaire pour étirer le matériau jusqu'à son point de rupture. Selon les normes industrielles, cette propriété détermine dans quelle mesure votre produit fini résiste aux contraintes sans subir de défaillance. Ensuite, malléabilité influence la manière dont le métal réagit lors des procédés de fabrication tels que le pliage et le formage. Les matériaux haut de gamme conservent leur intégrité même lors d'opérations complexes de mise en forme. Troisièmement, résistance à la corrosion détermine la longévité, notamment dans des environnements exigeants où l'humidité ou les produits chimiques sont présents.

Les stocks standard peuvent satisfaire aux spécifications minimales, mais une fabrication de qualité en tôle commence par des matériaux qui dépassent les exigences de base. Cette différence devient évidente lorsque les pièces doivent s'emboîter avec précision ou résister à des années de contraintes opérationnelles.

Les quatre piliers de l'évaluation de la qualité de la tôle

Comment évaluer si la tôle répond à vos normes de qualité ? Concentrez-vous sur ces quatre indicateurs essentiels :

- Composition matérielle : La qualité spécifique de l'alliage et sa composition élémentaire déterminent les propriétés mécaniques. Les certifications d'organismes tels que ASTM ou ISO vérifient que les matériaux répondent aux spécifications documentées en matière de résistance, de ductilité et de résistance chimique.

- Précision de l'épaisseur : La régularité de l'épaisseur sur toute la surface de la tôle est essentielle. La précision dimensionnelle garantit un assemblage correct des pièces — même de légères variations peuvent entraîner des défauts fonctionnels ou des problèmes de montage.

- Uniformité de la finition : La qualité de surface influence à la fois l'esthétique et la fonctionnalité. Veillez à ce qu'elle soit exempte de défauts tels que des inclusions, de la porosité, des taches de corrosion ou des décolorations pouvant compromettre la performance.

- Intégrité structurelle : Ceci inclut l'absence de voilage, de contraintes internes et de défauts de fabrication. Une tôle de qualité conserve sa forme prévue et résiste à la déformation pendant le traitement et lors de son utilisation finale.

Comprendre ces piliers vous donne un cadre pour évaluer les offres de n'importe quel fournisseur. Plutôt que de vous fier uniquement aux comparaisons de prix, vous pouvez vérifier si les matériaux répondent réellement aux exigences de votre projet. Cette connaissance s'avère particulièrement précieuse lorsque vous travaillez avec des prestataires de qualité comme quality sheet metal inc ou tout autre partenaire de fabrication : vous parlez leur langage et savez reconnaître quand des raccourcis pourraient compromettre vos résultats.

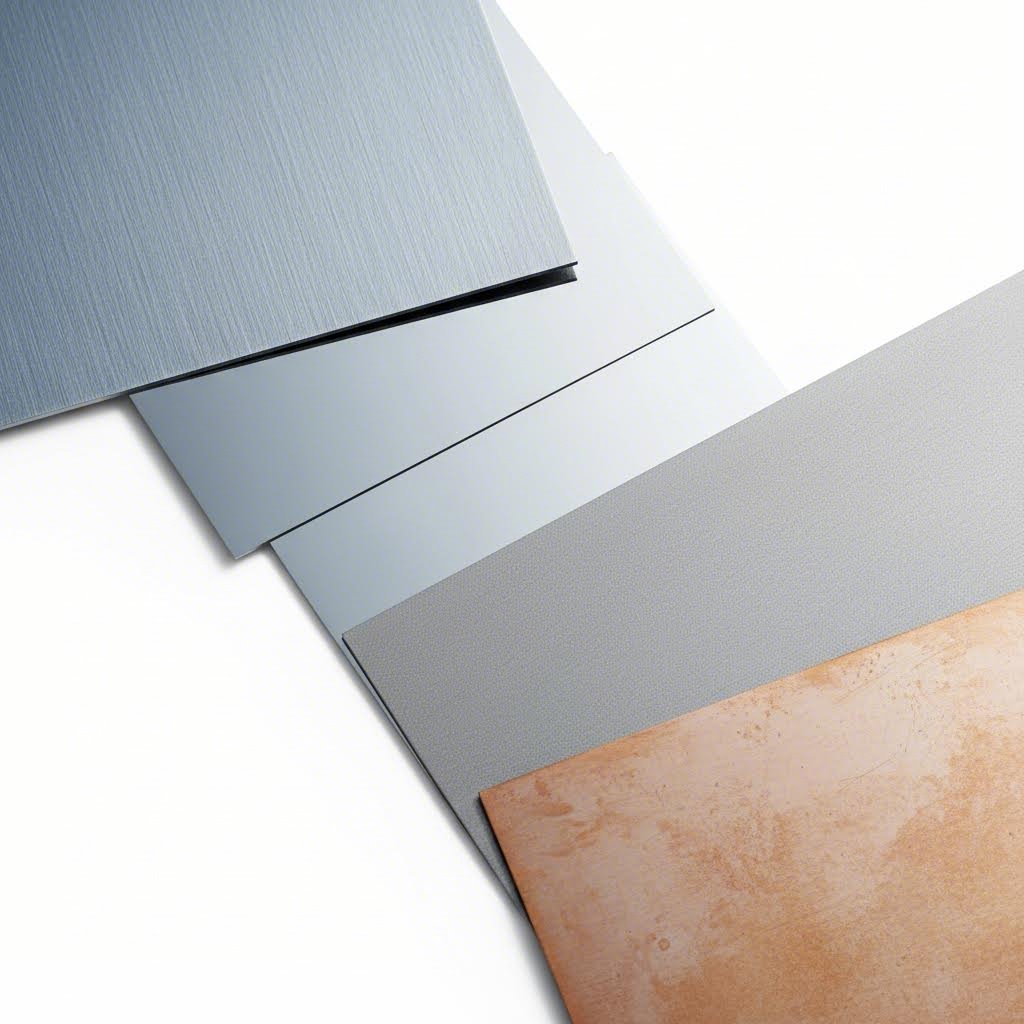

Types de matériaux et leurs caractéristiques de qualité

Maintenant que vous savez comment évaluer la qualité, examinons les matériaux eux-mêmes. Voici ce que la plupart des ateliers de tôlerie n'expliquent pas spontanément : chaque type de matériau présente des indicateurs de qualité distincts qui influencent ses performances dans des applications spécifiques. Connaître ces différences vous aide à choisir le bon matériau — pas simplement l'option la moins chère.

Les métaux en tôle les plus courants incluent l'acier (en diverses nuances), l'aluminium, l'acier inoxydable et le cuivre. Chacun apporte des propriétés uniques, et la compréhension de leurs caractéristiques permet d'éviter des inadéquations coûteuses entre le choix du matériau et les exigences de l'application.

Nuances d'acier et leurs implications en termes de qualité

L'acier domine le marché des tôles, mais tous les aciers ne se valent pas. Selon le World Steel Association , plus de 3 500 nuances d'acier sont disponibles. La nuance choisie influence directement la résistance, la malléabilité et la durabilité.

Les nuances d'acier suivent un système normalisé de numérotation élaboré par la Society of Automotive Engineers (SAE). Voici comment interpréter ces numéros :

- Premier chiffre : Identifie l'élément d'alliage principal (1XXX indique un acier au carbone)

- Deuxième chiffre : Se réfère aux éléments d'alliage secondaires

- Deux derniers chiffres : Indiquent la teneur en carbone en centièmes de pourcent par poids

Par exemple, l'acier 1020 indique qu'il s'agit d'un acier au carbone sans alliage secondaire et contenant 0,20 % de carbone — ce qui en fait un acier doux au carbone présentant une bonne aptitude à la mise en forme. Une teneur plus élevée en carbone augmente la résistance mais réduit la ductilité, c'est-à-dire la capacité du métal à être étiré ou formé sans se fissurer.

Les catégories d'aciers au carbone se divisent selon leur teneur en carbone :

- Acier faiblement allié (acier doux) : Jusqu'à 0,3 % de carbone — excellent pour la formabilité et le soudage

- Acier au carbone moyen : de 0,3 % à 0,6 % de carbone — équilibre entre résistance et facilité de travail

- Acier au carbone élevé : Supérieur à 0,6 % de carbone — résistance maximale mais formabilité limitée

Lorsque vous travaillez avec des fournisseurs nationaux de métaux sur mesure, comprendre ces nuances vous aide à vérifier que vous obtenez exactement ce dont votre application a besoin.

Caractéristiques de performance : aluminium contre acier inoxydable

Choisir entre l'aluminium et l'acier inoxydable ? Cette décision dépend souvent d'un compromis entre le poids, la résistance à la corrosion et le coût.

L'aluminium a une densité d'environ un tiers de celle de l'acier. Pour deux pièces de géométrie identique, une pièce en acier pèse presque trois fois plus lourd. Cet avantage en poids rend l'aluminium essentiel pour les applications automobiles, aérospatiales et tous les domaines où la réduction de masse améliore l'efficacité. Selon les spécialistes des matériaux, l'aluminium sa résistance à la traction varie de 40 à 690+ MPa , selon l'alliage et l'état métallurgique.

L'aluminium possède également une protection intégrée contre la corrosion. Lorsqu'il est exposé à l'oxygène, il forme une couche d'oxyde d'aluminium qui agit comme une armure sur la surface exposée — contrairement à l'oxyde de fer (rouille), qui est fragile et s'écaille. Cela rend l'aluminium idéal pour les projets de fabrication métallique en Floride et dans d'autres environnements humides ou côtiers.

L'acier inoxydable, composé d'au moins 10,5 % de chrome, offre une résistance à la corrosion supérieure à celle de l'acier ordinaire. Les trois principaux types incluent :

- Acier inoxydable austénitique : Austénitique, non magnétique, contient environ 18 % de chrome et 8 % de nickel — couramment utilisé dans les cuisines commerciales et l'industrie agroalimentaire

- Acier inoxydable ferritique : Teneur plus faible en nickel, 12-17 % de chrome — adapté pour les garnitures automobiles et les appareils électroménagers

- Acier inoxydable martensitique : Magnétique et durcissable par traitement thermique, 11-17 % de chrome — utilisé pour les outils de coupe et les instruments chirurgicaux

Le cuivre mérite d'être mentionné pour des applications spécialisées. Sa excellente conductivité électrique le rend idéal pour le câblage et l'électronique. Les tôles de cuivre résistent à la rouille car elles ne contiennent pas suffisamment de fer, et le matériau devient plus résistant lorsqu'il est allié à d'autres éléments.

Comparaison des matériaux en un coup d'œil

Utilisez ce tableau pour comparer rapidement les options de matériaux pour votre prochain projet :

| Type de matériau | Indicateurs de qualité | Meilleures applications | Classe de durabilité | Niveau de coût |

|---|---|---|---|---|

| Acier doux au carbone (1008, A36) | Formabilité excellente, épaisseur constante, bonne qualité de soudure | Composants structurels, pièces mécaniques, construction | Modérée (nécessite un revêtement pour la protection contre la corrosion) | Faible |

| Acier à haute résistance (4130) | Résistance à la traction supérieure, durcissable par traitement thermique, structure granulaire uniforme | Cadres aérospatiaux, châssis automobiles, composants à haute contrainte | Élevé | Élevé |

| Acier inoxydable (304, 316) | Résistance à la corrosion, qualité de finition de surface, vérification de la teneur en chrome | Transformation des aliments, équipements médicaux, applications marines | Excellent | Moyen-Élevé |

| Aluminium (5052, 6061) | Rapport poids-résistance, intégrité de la couche d'oxyde, certification de l'alliage | Panneaux automobiles, ustensiles de cuisine, boîtiers électroniques | Bonne (couche d'oxyde auto-protectrice) | Moyenne |

| Aluminium à haute résistance (7075) | Vérification de la résistance à la traction, désignation de trempe, résistance à la fatigue | Composants aérospatiaux, pièces automobiles hautes performances | Bon | Moyen-Élevé |

| Cuivre | Cotes de conductivité, pourcentage de pureté, uniformité du fini de surface | Câblage électrique, plomberie, architecture décorative | Excellent (pas de rouille) | Élevé |

| Acier galvanisé | Épaisseur du revêtement de zinc, qualité d'adhérence, uniformité de la couverture | Conduits de chauffage, ventilation et climatisation (CVC), construction en extérieur, bas de caisse automobile | Très bon | Faible-Moyen |

Remarquez comment les indicateurs de qualité varient selon le type de matériau. Une évaluation de qualité pour l'aluminium se concentre sur les rapports résistance-poids et les désignations d'écrouissage, tandis que l'évaluation de l'acier inoxydable privilégie la teneur en chrome et le fini de surface. Comprendre ces distinctions vous évite d'appliquer des critères inappropriés à votre processus de sélection des matériaux.

Maintenant que les types de matériaux sont clarifiés, le facteur critique suivant est l'épaisseur — et le système de numérotation des calibres crée de la confusion pour de nombreux acheteurs.

Sélection du calibre et de l'épaisseur pour des résultats optimaux

Voici quelque chose que la plupart des fournisseurs n'expliquent pas : le système de numérotation des calibres fonctionne à l'envers de ce à quoi on pourrait s'attendre. Un numéro de calibre plus élevé signifie en réalité un métal plus fin. Cela semble déroutant ? Vous n'êtes pas le seul. Ce système contre-intuitif induit en erreur même les acheteurs expérimentés — et le comprendre est essentiel pour choisir un métal en tôle de qualité conforme aux exigences de votre projet.

Selon des spécialistes du secteur, l'origine de l'épaisseur au calibre remonte aux années 1800, bien avant l'existence de normes de mesure universelles. Le système provient des opérations d'étirage de fils, où chaque passage successif à travers une filière réduisait le diamètre du fil. Plus il y avait de passages, plus le fil était fin — et plus le numéro de calibre était élevé. Cette particularité historique persiste aujourd'hui, créant un système de mesure dans lequel l'acier de calibre 10 est nettement plus épais que l'acier de calibre 20.

Décoder les numéros de calibre des tôles

Le système de jauge présente deux défis qui peuvent compromettre votre choix de matériau. Premièrement, les intervalles entre les numéros de jauge ne sont pas égaux. Passer d'une jauge 3 à une jauge 4 en acier inoxydable réduit l'épaisseur de 0,016 pouce, tandis que passer d'une jauge 24 à une jauge 25 ne modifie l'épaisseur que de 0,003 pouce. Deuxièmement — et cela surprend souvent les acheteurs — les numéros de jauge signifient des épaisseurs différentes selon les matériaux .

Prenons cet exemple tiré des ressources métalliques de Ryerson :

- acier inoxydable 14-gauge = 0,0751 pouce

- acier au carbone 14-gauge = 0,0747 pouce

- aluminium 14-gauge = 0,0641 pouce

Il y a une différence de 0,011 pouce entre l'acier inoxydable et l'aluminium à la même jauge — bien au-delà des tolérances acceptables pour des applications de précision. Utiliser le mauvais tableau de jauges peut signifier commander un matériau qui ne correspond pas à vos spécifications techniques.

Pourquoi cette variation existe-t-elle ? Comme l'explique Xometry, les calibres ont été établis en fonction du poids de la tôle pour un matériau donné, et non en fonction de l'épaisseur dimensionnelle réelle. Étant donné que différents métaux ont des densités différentes, le même numéro de calibre correspond à des mesures physiques différentes.

Ajuster l'épaisseur aux exigences du projet

Le choix de l'épaisseur adéquate implique de trouver un équilibre entre plusieurs facteurs : les exigences structurelles, les contraintes de poids, les procédés de fabrication et le coût. Voici comment aborder chaque critère :

Exigences structurelles imposent une épaisseur minimale. Une tôle métallique de calibre 10 (environ 3,4 mm ou 0,1345 pouce pour l'acier) convient aux applications intensives telles que les composants structurels et les assemblages porteurs. Les calibres plus fins sont adaptés aux boîtiers, panneaux et éléments décoratifs où les besoins en résistance sont moindres.

Procédés de fabrication influencent également le choix. La fabrication métallique personnalisée de qualité implique souvent des opérations de cintrage, de formage ou de soudage. Les matériaux plus épais résistent mieux à la déformation lors de la manipulation, mais nécessitent plus de force pour être formés. Les tôles plus fines se plient plus facilement, mais risquent de se déformer ou de se déchirer lors d'opérations de formage agressives.

Considérations de poids comptent dans les applications où la masse affecte les performances. Les projets automobiles et aérospatiaux spécifient souvent la tôle la plus fine possible qui répond aux exigences structurelles afin de minimiser le poids.

Utilisez ce tableau de référence pour associer les numéros de calibre courants à leurs mesures réelles et à leurs applications typiques :

| Numéro de jauge | Épaisseur de l'acier (pouces) | Épaisseur de l'acier (mm) | Épaisseur de l'acier inoxydable (pouces) | Épaisseur de l'aluminium (pouces) | Applications recommandées |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Composants structurels lourds, équipements industriels, pièces de châssis |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Supports structurels, protections de machines, boîtiers robustes |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Panneaux automobiles, carrosseries d'équipements, composants soumis à une contrainte modérée |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Conduits de climatisation (CVC), panneaux d'appareils électroménagers, applications structurelles légères |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Travaux généraux de tôlerie, armoires, garnitures décoratives |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Enceintes légères, boîtiers électroniques, panneaux non structurels |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Rivets d'étanchéité, gaines légères, applications décoratives |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Enceintes à paroi mince, prototypes, applications à faible contrainte |

Remarquez que le même numéro de jauge donne des épaisseurs différentes selon les matériaux. C'est pourquoi la spécification de l'épaisseur en pouces ou en millimètres, plutôt que la jauge seule, réduit les erreurs de commande et garantit la réception d'un matériau conforme aux exigences de conception.

Il existe également une limite pratique à garder à l'esprit : la plupart des tôles ont une limite inférieure d'environ 0,5 mm et une limite supérieure de 6 mm. Selon les normes industrielles, tout métal plus épais que 6 mm est classé comme plaque et non comme tôle.

Prendre une décision éclairée concernant l'épaisseur de la tôle permet de réduire les déchets et les coûts de production. Avant de choisir la jauge, tenez compte de l'application, du type de matériau, des facteurs environnementaux, des normes industrielles, du poids et du budget.

Lorsque vous travaillez avec des fournisseurs — que vous recherchiez un pliage de tôle à proximité ou que vous évaluiez un fabricant spécialisé — assurez-vous toujours de préciser à la fois le numéro de gauge et l'épaisseur dimensionnelle réelle dans vos spécifications. Cette vérification double évite les malentendus et garantit que votre tôle de qualité arrivera prête à l'emploi pour votre application spécifique.

Les types de matériaux et les principes fondamentaux relatifs à l'épaisseur étant abordés, la prochaine étape consiste à comprendre comment les exigences de qualité varient selon les industries et les applications.

Exigences de qualité selon les différentes industries

Voici ce qui rend l'évaluation de la tôle délicate : le même matériau qui excelle dans une application peut totalement échouer dans une autre. Un panneau en acier galvanisé de gauge 16, parfait pour des conduits de chauffage, ventilation et climatisation (CVC), pourrait être totalement inadapté à des composants automobiles de précision. Comprendre la manière dont les exigences de qualité varient selon les industries vous aide à spécifier des matériaux performants, et non pas simplement des matériaux qui semblent adaptés sur le papier.

La plupart des fournisseurs se spécialisent dans un ou deux secteurs, ce qui signifie que leurs référentiels de qualité reflètent ces besoins spécifiques. Lorsque vous effectuez des achats pour plusieurs applications ou que vous entrez dans un domaine inconnu, vous avez besoin d'une perspective plus large sur ce que signifie réellement la « qualité » dans chaque contexte.

Exigences pour l'automobile et les composants de précision

L'industrie automobile exige certaines des tolérances les plus strictes en matière de fabrication de tôlerie. Pourquoi ? Parce que les composants doivent s'assembler avec précision sur des milliers d'éléments, résister aux vibrations continues et fonctionner de manière fiable pendant des années dans des conditions difficiles.

Lors de l'évaluation de tôlerie pour des applications automobiles, concentrez-vous sur ces critères critiques de qualité :

- Précision dimensionnelle : Les tolérances se situent souvent autour de ±0,1 mm pour les composants emboutis — toute valeur au-delà entraîne des problèmes d'ajustement lors du montage

- Cohérence de l'état de surface : Les panneaux visibles de la carrosserie exigent des finitions uniformes, sans rayures, bosses ou marques d'outil visibles à travers la peinture

- Formabilité sans élastométrie : Les aciers à haute résistance doivent se plier de manière prévisible sans un retour élastique excessif qui déformerait les dimensions finales

- Résistance à la fatigue : Les composants de suspension et de châssis subissent des millions de cycles de contrainte au cours de la durée de vie d'un véhicule

- Soudabilité : Les matériaux doivent s'assembler proprement sans porosité ni fissuration compromettant l'intégrité structurelle

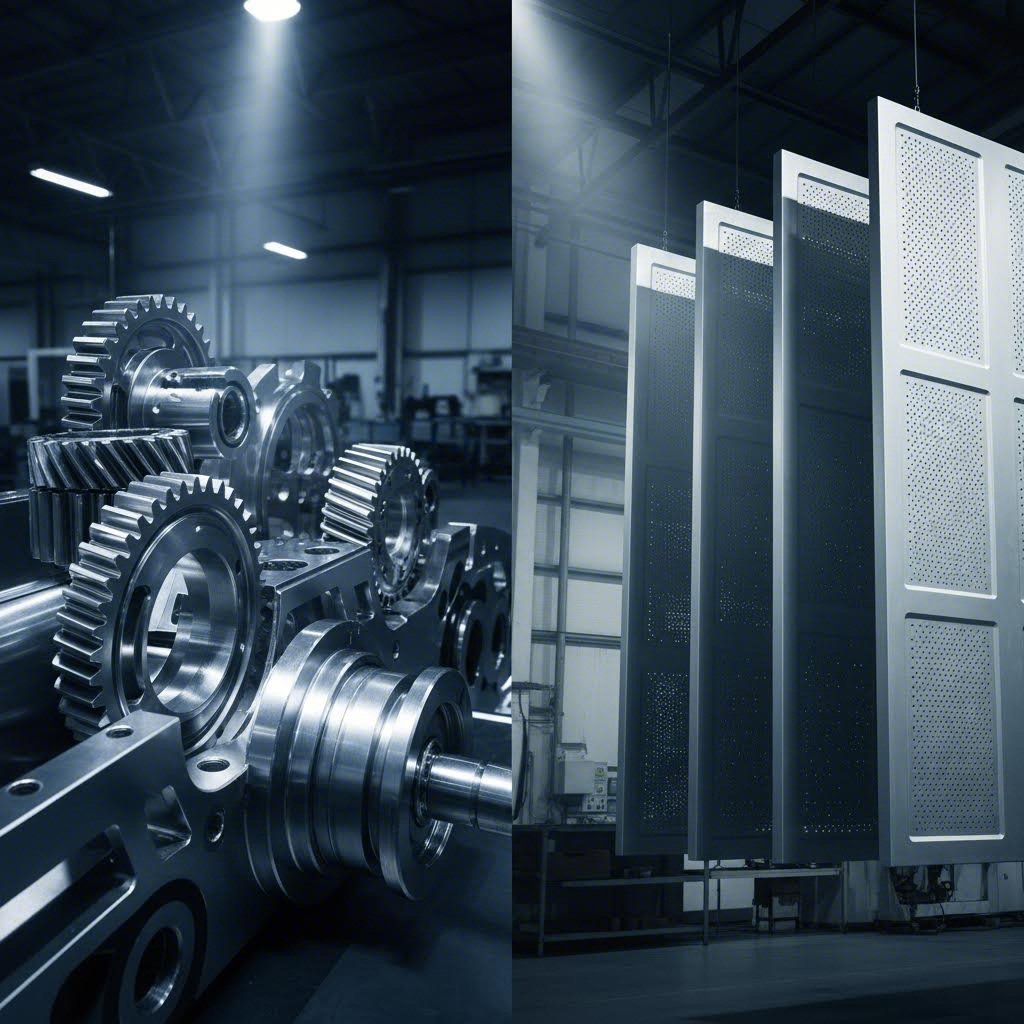

La fabrication de composants de précision—qu'il s'agisse de l'automobile, de l'aérospatiale ou de la mécanique industrielle—répond à des exigences similaires. Les ateliers mécaniques à Naples, en Floride, ainsi que les centres de fabrication à travers le pays appliquent ces normes lors de la production de pièces pour lesquelles la défaillance n'est pas une option. La principale différence par rapport aux autres industries ? Chaque spécification est documentée, vérifiée et tracée jusqu'aux certificats des matériaux.

Normes pour le chauffage, la ventilation et la climatisation et l'équipement industriel

Les applications de CVC privilégient des propriétés différentes de celles des composants de précision. Les conduits et les boîtiers d'équipement doivent résister à la corrosion, conserver leur rigidité structurelle malgré les variations de température, et satisfaire souvent aux normes de sécurité incendie.

Les indicateurs de qualité pour la tôle utilisée dans les systèmes CVC comprennent :

- Qualité de la galvanisation : L'épaisseur et l'adhérence du revêtement de zinc empêchent la rouille dans les environnements humides — un revêtement minimum G90 (0,90 oz/pied²) est standard pour la plupart des conduits

- Intégrité des joints : Des joints correctement formés évitent les fuites d'air qui réduisent l'efficacité du système

- Cohérence de l'épaisseur : Une épaisseur uniforme garantit des caractéristiques d'écoulement d'air prévisibles ainsi qu'une performance acoustique constante

- Tolérance à la dilatation thermique : Les matériaux doivent supporter des cycles répétés de chauffage et de refroidissement sans se déformer ni se séparer au niveau des joints

Les équipements industriels imposent des exigences accrues en matière de durabilité. Les enveloppes pour machines, panneaux de commande et équipements de traitement sont soumis à des chocs, à une exposition chimique et à des protocoles de nettoyage exigeants. Des aciers inoxydables de qualité 304 ou 316 deviennent essentiels en présence de substances corrosives.

Normes de qualité pour la construction et l'architecture

Les toitures, les solins et les ouvrages métalliques architecturaux font face à des défis uniques : des décennies d'exposition aux intempéries, des mouvements thermiques, et des exigences esthétiques que d'autres industries ne prennent pas en compte.

Selon Heather & Little , avec plus de 90 ans d'expérience dans la fabrication de métaux minces architecturaux, les matériaux de construction de qualité doivent démontrer :

- Une résistance à la corrosion adaptée à l'environnement : Les installations côtières nécessitent une protection différente de celles en zone continentale — le cuivre et l'acier inoxydable offrent de bonnes performances en milieu marin, là où l'acier galvanisé est moins efficace

- Durabilité du fini : Les surfaces peintes, recouvertes de poudre ou anodisées doivent résister à la dégradation par les UV, au poudrage et au décolorage sur des cycles de vie de 20 ans ou plus

- Gestion de l'expansion thermique : Les panneaux de toiture peuvent subir des écarts de température supérieurs à 100°F — les joints de dilatation et les systèmes de fixation doivent permettre ces mouvements sans flambement

- Cohérence esthétique : Les éléments architecturaux visibles exigent une correspondance des couleurs entre différents lots de production ainsi qu'une résistance au « oil canning » (déformation ondulée de la surface)

- Conformité au code : Les classifications au feu, la résistance au soulèvement par le vent et les classifications de choc varient selon les juridictions et les types de bâtiments

Les soudeurs à Naples en Floride et les ateliers mécaniques de Naples qui travaillent sur des projets architecturaux savent que ces installations deviennent des éléments permanents du bâtiment. Les compromis sur la qualité se traduisent par des défaillances précoces, des fuites ou une détérioration visible qui reflète mal sur toutes les parties concernées.

Qualité spécifique à l'industrie en un coup d'œil

Tenez compte de la manière dont le même facteur de qualité revêt une importance différente selon les industries :

| Facteur de qualité | Priorité automobile | Priorité CVC | Priorité architecturale | Priorité industrielle |

|---|---|---|---|---|

| Tolérance dimensionnelle | Critique (±0,1 mm) | Modérée (±0,5 mm) | Modéré | Varie selon l'application |

| Finition de surface | Critique pour les pièces visibles | Faible priorité | Critique | Faible à modéré |

| Résistance à la corrosion | Élevée (pièces de train avant) | Élevé | Critique | Varie selon l'environnement |

| Résistance à la fatigue | Critique | Faible priorité | Modéré | Élevée pour les pièces mobiles |

| Cohérence esthétique | Critique pour les panneaux de carrosserie | Non Applicable | Critique | Faible priorité |

| Exigences en matière de certification | Extensive (IATF 16949) | Modérée (UL, SMACNA) | Dépend du code | Spécifique à l'application |

Cette perspective transversale montre pourquoi la définition qu'un fournisseur unique a de la « qualité » pourrait ne pas correspondre à vos besoins spécifiques. Un fabricant spécialisé principalement dans le chauffage, la ventilation et la climatisation applique des normes différentes de celles d'un fabricant desservant le secteur automobile, même lorsqu'ils utilisent les mêmes matériaux de base.

Comprendre ces exigences spécifiques à chaque industrie vous permet de poser des questions plus pertinentes lors de l'évaluation des fournisseurs. Mais la qualité ne concerne pas seulement les matières premières : elle dépend tout autant de la manière dont ces matériaux sont transformés durant la fabrication.

Processus de fabrication qui déterminent la qualité finale

Vous avez sélectionné le bon matériau et indiqué l'épaisseur correcte. La question cruciale à laquelle la plupart des fournisseurs se soustraient arrive maintenant : comment le processus de fabrication lui-même affecte-t-il votre produit final ? La vérité est que même un métal d'emboutissage haut de gamme peut devenir des rebuts si les opérations de découpe, de pliage, de formage ou de soudage introduisent des défauts. Comprendre le processus de fabrication de tôlerie vous permet d’évaluer si les méthodes d’un fournisseur préservent — ou compromettent — la qualité du matériau.

Selon Prime Fabrication, le contrôle qualité en fabrication métallique consiste à surveiller chaque étape afin de minimiser les défauts, assurer une constance et produire des produits finis de haute qualité. Chaque étape de fabrication offre des possibilités d'amélioration de la qualité — ou au contraire de détérioration. Examinons ce qui se passe à chaque étape et ce à quoi il faut prêter attention lors de l'évaluation des composants finis.

Découpe de précision et son impact sur la qualité des bords

La découpe est le point de départ de la fabrication, et la méthode utilisée affecte directement la qualité des bords, la précision dimensionnelle et les opérations en aval.

- Découpe au laser : Offre une précision inégalée pour les formes complexes avec des zones thermiquement affectées minimales — idéal pour les pièces nécessitant des tolérances strictes

- Découpe plasma : Plus rapide pour les matériaux épais, mais produit des bords plus rugueux qui peuvent nécessiter une finition secondaire

- Découpe par jet d'eau : Élimine totalement la déformation thermique, préservant ainsi les propriétés du matériau pour les applications sensibles à la chaleur

- Cisaillement mécanique : Économique pour les découpes droites, mais peut provoquer une déformation du bord sur les tôles plus épaisses

Pourquoi la méthode de découpe est-elle si importante ? Comme l'explique Minifaber, la découpe au laser et le pliage sont des processus consécutifs : une erreur pendant la découpe peut entraîner l'annulation des opérations suivantes, causant un gaspillage important de temps et de matériaux. Une découpe laser précise permet un pliage régulier, réduit les déformations et améliore la qualité du produit fini.

Lors de l'évaluation de la qualité de la découpe, vérifiez les indicateurs suivants :

- Rectitude des bords : Des bords propres et sans bavure indiquent des paramètres de découpe corrects

- Discoloration due à la chaleur : Une oxydation excessive ou un voile bleuté suggèrent des vitesses ou des réglages de puissance inadéquats

- Précision dimensionnelle : Mesurez plusieurs points par rapport aux spécifications — les variations indiquent des problèmes d'étalonnage de l'équipement

- Contamination de surface : Les scories, gouttes ou résidus affectent les processus ultérieurs tels que le soudage et la finition

Techniques de formage qui préservent l'intégrité du matériau

Une fois découpée selon la forme souhaitée, la tôle subit généralement des opérations de formage — pliage, roulage, emboutissage ou étirage — afin d'obtenir une géométrie tridimensionnelle. Ces techniques de mise en forme des métaux appliquent une force contrôlée pour remodeler le matériau sans en retirer aucune partie. Le défi ? Préserver l'intégrité du matériau tout en obtenant des angles et des courbes précis.

Selon New Mexico Metals LLC , différentes techniques de traitement de la tôle permettent d'obtenir les formes souhaitées, et une main-d'œuvre qualifiée sait à quel moment chaque méthode serait la plus efficace. Voici comment les procédés de formage courants influencent la qualité :

- Pliage : Une matrice et un poinçon plient le métal en formes en V, en U ou selon des angles personnalisés. La qualité dépend d'un choix approprié des outils, de calculs précis de compensation de pliage et de propriétés matérielles constantes. Le ressaut élastique — la tendance du métal à retrouver partiellement sa forme initiale — doit être anticipé et compensé.

- Ourlet/Enroulage : Les bords rugueux ou irréguliers sont repliés sur eux-mêmes (ourlets ouverts, fermés ou en forme de larme). Cela renforce les bords et élimine les surfaces tranchantes pouvant causer des blessures ou endommager le matériau.

- Repassez : Assure une épaisseur uniforme sur toute la tôle. Lorsque le matériau est trop épais pour une application donnée, le refendage permet d'obtenir une consistance adaptée pour la suite du traitement.

- Tirage profond : Transforme des tôles planes en composants de forme cylindrique ou parallélépipédique. Le matériau subit une importante extension, ce qui rend la ductilité et l'orientation du grain essentielles pour éviter les déchirures ou les plis.

Les points de contrôle qualité pour les composants emboutis comprennent :

- Précision angulaire : Vérifier les angles de pliage par rapport aux spécifications à l'aide d'instruments de mesure précis

- Fissuration de surface : Inspecter les surfaces extérieures des plis afin de détecter d'éventuelles microfissures indiquant une contrainte excessive

- Cohérence dimensionnelle : S'assurer que les dimensions formées sont identiques entre plusieurs pièces au cours d'une série de production

- Compensation du ressaut élastique : Confirmer que les angles finaux tiennent compte du retour élastique

Qualité de la soudure et intégrité des joints

Le soudage assemble des pièces métalliques distinctes en ensembles unifiés. Selon les normes de qualité industrielles, le soudage est un processus critique qui garantit la solidité de toutes les soudures. L'évaluation de la qualité d'une soudure nécessite l'examen de la profondeur de pénétration, de la qualité du cordon de soudure et de l'alignement.

Les étapes successives pour garantir la qualité des soudures incluent :

- Préparation avant soudage : Les surfaces doivent être propres, correctement ajustées et exemptes de contaminants pouvant provoquer de la porosité

- Contrôle des paramètres de soudage : Un ampérage, une tension, une vitesse de déplacement et un gaz de protection appropriés assurent des résultats constants

- Inspection visuelle : Permet d'identifier les anomalies de surface telles que le sous-coupage, le recouvrement, les projections ou la fusion incomplète

- Contrôle Non Destructif (CND): Les essais ultrasonores et les examens radiographiques permettent une évaluation complète de l'intégrité interne des soudures

- Traitement après soudage : Les opérations de détente, de meulage ou de finition corrigent les contraintes résiduelles et les imperfections de surface

L'inspection visuelle constitue le mécanisme essentiel permettant d'identifier des anomalies potentielles, mais des techniques supplémentaires de contrôle non destructif offrent une analyse plus approfondie pour les applications structurelles où la défaillance n'est pas acceptable.

Procédés de finition et qualité finale

La finition de surface achève le cycle de fabrication. Que l'objectif soit la protection contre la corrosion, l'aspect esthétique ou la performance fonctionnelle, les traitements de finition influencent fortement le comportement des produits en service.

Les options de finition courantes incluent :

- Revêtement en poudre : Finition durable et uniforme avec une excellente résistance à la corrosion

- Peinture : Options de couleurs polyvalentes aux niveaux de durabilité variables

- Anodisation : Procédé électrochimique qui crée des couches d'oxyde protectrices sur l'aluminium

- Revêtement : Applique de minces revêtements métalliques (zinc, chrome, nickel) pour la protection ou l'aspect esthétique

- Passivation : Traitement chimique qui améliore la résistance à la corrosion de l'acier inoxydable

Comment évaluer vous-même la qualité de la fabrication

Imaginez que vous recevez des pièces d'un nouveau fournisseur. Comment évaluer si la qualité de fabrication répond à vos normes ? Suivez cette séquence d'évaluation :

- Inspection visuelle : Examinez les surfaces à la recherche de rayures, d'entailles, de décoloration ou de contamination : les défauts visibles à l'œil nu indiquent des problèmes de maîtrise du processus

- Vérification dimensionnelle : Mesurez les dimensions critiques par rapport aux spécifications à l'aide de pieds à coulisse, de micromètres ou d'équipements de métrologie tridimensionnelle (CMM)

- Évaluation de la qualité des bords : Vérifiez les bords coupés pour détecter les bavures, la rugosité ou les dommages thermiques

- Inspection des pliages : Vérifiez les angles, recherchez des fissures et confirmez la régularité entre plusieurs pièces

- Examen des soudures : Recherchez une apparence uniforme du cordon, une pénétration correcte et l'absence de défauts

- Évaluation du finition : Évaluer l'adhérence, l'uniformité et la conformité de l'épaisseur du revêtement

Le contrôle qualité est essentiel dans le traitement des tôles afin de garantir que les produits répondent aux normes spécifiées et aux exigences des clients. Il comprend la détection des défauts, leur correction et la fabrication exclusive de produits de qualité.

La transition vers l'automatisation a transformé la qualité de la fabrication. Comme le soulignent des sources industrielles, les systèmes robotisés et les commandes numériques réduisent l'intervention humaine, minimisent les erreurs liées à la fatigue et améliorent la sécurité générale sur le lieu de travail. Les composants fabriqués par des systèmes automatisés répondent de plus en plus aux spécifications et tolérances de conception, satisfaisant ainsi les clients exigeants en matière de précision et de régularité.

Lorsque vous collaborez avec un fournisseur comme Pomper Sheet Metal Inc ou tout autre partenaire de fabrication, comprendre ces processus vous permet de poser des questions éclairées sur l'équipement, les capacités et les procédures de contrôle qualité. Mais comment ces investissements en qualité se traduisent-ils sur le plan des prix — et quels coûts cachés résultent d'un travail bâclé ?

Facteurs de coût qui influencent la qualité de la tôle

Voici une question à laquelle les fournisseurs répondent rarement directement : pourquoi la tôle haut de gamme coûte-t-elle plus cher — et est-ce réellement un investissement rentable ? La relation entre qualité et prix n'est pas aussi simple que "vous obtenez ce pour quoi vous payez". Comprendre les facteurs spécifiques qui font varier les coûts vous aide à prendre des décisions d'achat plus judicieuses et à éviter le piège coûteux de l'économie apparente.

Selon Sunlink Metal , choisir l'offre la moins chère peut entraîner des retouches, des retards ou des problèmes structurels, tandis qu'un paiement excessif inutile réduit la rentabilité du projet. La clé consiste à trouver le bon équilibre — et cela commence par comprendre exactement ce pour quoi vous payez.

Pourquoi les matériaux haut de gamme ont-ils des prix plus élevés

Lorsque vous comparez les devis de différents fournisseurs, l'écart de prix entre la tôle standard et celle de qualité supérieure peut sembler déroutant. Qu'est-ce qui justifie cette différence ? Plusieurs facteurs interconnectés déterminent le prix de la tôle :

- Qualité et composition du matériau : Les alliages de qualité supérieure contiennent des éléments plus raffinés et font l'objet de contrôles de fabrication plus stricts. Par exemple, l'acier inoxydable 304 coûte plus cher initialement par rapport à l'acier doux ou à l'aluminium, car il offre une durabilité supérieure, notamment en extérieur ou dans des environnements corrosifs.

- Épaisseur et régularité du calibre : Selon des spécialistes du secteur, les matériaux plus épais prennent plus de temps à couper, plier et souder, ce qui impacte directement le temps de production et le coût. Des tolérances d'épaisseur plus serrées nécessitent également des procédés de fabrication plus précis.

- Type de finition et traitement : Une pièce en aluminium brute peut coûter nettement moins cher que la même pièce avec une finition par revêtement en poudre. Bien que cela puisse sembler être une augmentation importante, le revêtement en poudre offre une meilleure durabilité à long terme et une finition plus propre, ce qui le rend justifié pour les produits destinés aux clients.

- Exigences de certification : Les matériaux dotés de certifications ASTM, ISO ou spécifiques à l'industrie font l'objet de tests et de documentation supplémentaires. Cette vérification entraîne des coûts supplémentaires mais offre une traçabilité et une assurance qualité que les matériaux génériques ne possèdent pas.

- Complexité de la fabrication : Selon TMCO , la géométrie d'une pièce influence considérablement le temps nécessaire à sa fabrication. Les composants comportant plusieurs pliages, des découpes complexes ou des tolérances strictes nécessitent davantage de temps de programmation, de réglage et d'inspection.

- Volume de production : Un prototype unique ou une petite série coûte plus cher par unité qu'une commande en grande quantité, car le temps de configuration et de programmation est réparti sur un nombre moindre de pièces.

Il existe également un facteur que de nombreux acheteurs négligent : le pouvoir d'achat du fournisseur. Les entreprises qui achètent des milliers de tonnes de matériaux à la fois peuvent transférer leurs économies aux clients. Votre atelier local pourrait facturer l'aluminium plus cher simplement parce qu'il n'a pas le volume nécessaire pour négocier des tarifs préférentiels.

Coûts cachés liés au choix de tôles de mauvaise qualité

Le devis le moins cher devient souvent la décision la plus coûteuse. Comment ? Des matériaux et une fabrication de mauvaise qualité entraînent des coûts ultérieurs qui n'apparaissent pas sur la facture initiale.

Selon des spécialistes de la fabrication métallique, un fabricant proposant des prix très bas peut compenser par une main-d'œuvre peu expérimentée, un contrôle dimensionnel insuffisant, des contrôles qualité minimaux, des pratiques de soudage médiocres ou une finition inadéquate. Ces raccourcis conduisent à :

- Coûts de retravail et de rejet : Les pièces qui ne respectent pas les spécifications nécessitent une correction ou un remplacement, doublant votre investissement en matériaux et en main-d'œuvre

- Retards d'installation : Les composants qui ne s'ajustent pas correctement provoquent des problèmes sur site, allongeant les délais du projet et les heures de travail

- Remplacement prématuré : Des matériaux sans résistance à la corrosion ou intégrité structurelle adéquate se détériorent plus tôt que prévu, nécessitant un remplacement complet au lieu de la durée de vie escomptée

- Frais de revêtement et de traitement : Choisir l'acier doux plutôt que l'acier inoxydable pour économiser de l'argent peut nécessiter des revêtements protecteurs qui annulent les économies initiales — et ces revêtements nécessitent un entretien périodique

- Dommages à la réputation : Des composants défectueux nuisent à votre projet ou produit, affectant la confiance des clients et les affaires futures

Abordez la question du choix des matériaux de cette manière : la bonne question n'est pas « Quel est le moins cher ? », mais « Quel matériau convient à l'environnement et à la durée de vie requise ? ». Un mauvais choix conduit à la corrosion, à la dégradation structurelle et au remplacement précoce.

Le partenaire de fabrication le plus rentable n'est pas nécessairement celui dont le devis est le plus bas, mais celui qui apporte de la valeur grâce à la précision, à la fiabilité et à un partenariat durable.

Effectuer des compromis judicieux entre coût et qualité

Comment équilibrer les contraintes budgétaires et les exigences de qualité ? Commencez par identifier les domaines où la qualité est la plus importante pour votre application spécifique :

- Surfaces visibles : Les composants en contact avec le client justifient l'investissement dans de meilleures finitions et une qualité de surface supérieure

- Éléments structurels : Les pièces portantes ou critiques pour la sécurité exigent des nuances de matériaux haut de gamme et des tolérances plus strictes

- Exposition Environnementale : Les environnements extérieurs ou corrosifs nécessitent une protection appropriée contre la corrosion : les propriétés résistantes à la rouille de l'acier inoxydable peuvent vous éviter des tracas liés à l'entretien annuel

- Dimensions critiques pour l'ajustage Les pièces devant s'interfacer précisément avec d'autres composants ont besoin d'une précision constante de l'épaisseur

Pour les applications non critiques, des matériaux standard de qualité adéquate peuvent offrir la meilleure valeur. L'objectif est d'adapter l'investissement aux besoins réels — ni surdimensionner ni faire des compromis là où les performances sont essentielles

Comprendre ces facteurs de coût vous permet d'évaluer les devis plus efficacement. Mais comment vérifier qu'un fournisseur fournit réellement la qualité annoncée ? C'est là qu'interviennent les certifications et normes

Certifications et normes qui attestent la qualité

Comment savoir si les affirmations d'un fournisseur sur la qualité ne sont pas simplement du langage marketing ? La réponse réside dans les certifications tierces, qui offrent une vérification indépendante que les processus, matériaux et produits finis du fabricant respectent des normes établies. Lorsque vous comprenez ce que signifient réellement ces certifications, vous pouvez distinguer les fabricants véritablement axés sur la qualité de ceux qui font de vaines promesses.

Selon Pacific Certifications , les fabricants de produits en tôle soutiennent des industries essentielles telles que l'automobile, l'aérospatiale, la machinerie industrielle, les appareils grand public, l'électronique, l'énergie renouvelable, le chauffage, la ventilation et la climatisation (CVC), ainsi que la construction. Avec la montée croissante des exigences mondiales en matière de précision, de durabilité, de résistance à la corrosion, de normes de sécurité et de conformité, les certifications ISO offrent aux fabricants une discipline opérationnelle, des processus qualité documentés et une confiance concurrentielle.

Certifications sectorielles garantissant les normes de qualité

Toutes les certifications n'ont pas la même importance pour chaque application. Comprendre quelles normes s'appliquent à votre secteur d'activité vous aide à évaluer si les qualifications d'un fournisseur correspondent à vos exigences. Voici les principales certifications en fabrication métallique que vous rencontrerez :

- ISO 9001 : La norme fondamentale de système de management de la qualité (SMQ) reconnue mondialement. Elle garantit que les produits répondent de manière constante aux exigences des clients et à la réglementation. Pour les fabricants de tôlerie, cette certification démontre un engagement envers des processus documentés, l'amélioration continue et la satisfaction client.

- ISO 14001 : Concerne les systèmes de management environnemental. Les fabricants disposant de cette certification démontrent une utilisation efficace des ressources, une réduction des déchets et un respect des réglementations environnementales, des aspects de plus en plus importants pour les entreprises ayant des exigences en matière de durabilité.

- ISO 45001 : Porte sur la gestion de la santé et de la sécurité au travail. Cette norme garantit des conditions de travail sûres grâce à une gestion proactive des risques, particulièrement pertinente dans les ateliers de tôlerie où les opérations de découpe, de soudage et de formage présentent des dangers inhérents.

- ISO 3834 : Aborde spécifiquement les exigences de qualité pour les procédés de soudage. Selon des sources du secteur, le soudage est essentiel à la fabrication de tôlerie, et cette norme assure des procédés de soudage de haute qualité, cruciaux pour maintenir l'intégrité structurelle.

- ISO 1090 : S'applique spécifiquement à la fabrication d'éléments structuraux en acier et en aluminium, garantissant la conformité aux exigences de sécurité et de performance pour les applications de construction.

- AWS D1.1 : La norme de l'American Welding Society relative au soudage structural. Selon AZ Metals , elle définit les exigences applicables aux procédés de soudage, aux matériaux et aux qualifications des soudeurs pour les composants en acier structurel utilisés dans les ponts, les bâtiments et les infrastructures.

- ASME Section IX : Couvre les normes de soudage et de brasage pour les récipients, tuyaux et composants soumis à haute pression—essentiel pour les fabricants travaillant sur des chaudières, des récipients sous pression et des équipements connexes.

Au-delà des certifications de processus, recherchez des certifications de matériaux délivrées par des organismes tels que l'ASTM (American Society for Testing and Materials) qui attestent que certaines propriétés du matériau répondent à des spécifications documentées.

Ce que signifie IATF 16949 pour les composants de précision

Si vous achetez des tôles de qualité pour des applications automobiles, une certification se distingue de toutes les autres : IATF 16949. Ce n'est pas seulement un autre label qualité — c'est la norme officielle d'assurance qualité pour les tôles dans l'industrie automobile.

Selon Xometry, l'International Automotive Task Force (IATF) maintient ce cadre en utilisant le système de management de la qualité ISO 9001 comme base, mais adapté spécifiquement aux fabricants et fournisseurs automobiles. La certification IATF 16949 couvre un éventail impressionnant de sujets et renforce la cohérence, la sécurité et la qualité des produits automobiles.

Quelle est la différence entre l'IATF 16949 et les normes ISO générales ?

- Focus spécifique à l'automobile : Alors que l'ISO 9001 s'applique largement à divers secteurs, l'IATF 16949 concentre les exigences sur les défis spécifiques à la fabrication automobile

- Certification binaire : Une entreprise satisfait soit entièrement à la norme, soit ne la satisfait pas — aucune certification partielle ou variante n'est possible

- Accent mis sur la prévention des défauts : La norme privilégie la limitation des défauts dans les produits, ce qui réduit également les gaspillages et les efforts inutiles tout au long de la chaîne d'approvisionnement

- Exigences relatives à la chaîne d'approvisionnement : Bien qu'il ne soit pas obligatoire par la loi, les fournisseurs et les équipementiers refusent souvent de collaborer avec des fabricants qui ne possèdent pas cette certification

Pour les composants automobiles de précision tels que les pièces de châssis, les systèmes de suspension et les ensembles structurels, la certification IATF 16949 indique qu'un fabricant applique des contrôles qualité rigoureux exigés par ces applications. Des entreprises comme Technologie métallique de Shaoyi (Ningbo) démontrent cet engagement à travers leurs activités certifiées IATF 16949, en fournissant des pièces découpées dans des tôles sur mesure et des assemblages de précision aux constructeurs automobiles qui ne peuvent pas transiger sur la qualité.

Comment les certifications se traduisent en qualité concrète

Les certifications ne sont pas seulement des documents administratifs : elles représentent des systèmes documentés qui ont un impact direct sur les produits que vous recevez. Selon des experts du secteur, l'aspect le plus important dans la fabrication de métaux est le maintien de la qualité. Compromettre n'est jamais une option, car des millions de projets futurs en dépendent.

Lorsqu'un fabricant détient les normes ISO pertinentes pour la tôle, vous pouvez vous attendre à :

- Processus documentés : Chaque étape de production suit des procédures établies qui peuvent être auditées et vérifiées

- Traçabilité: Les matériaux et les processus peuvent être retracés tout au long de la chaîne d'approvisionnement

- Amélioration continue: Les organisations certifiées doivent démontrer des efforts continus pour améliorer la qualité

- Audits réguliers: Des évaluations tierces vérifient la conformité continue, et pas seulement la certification initiale

- Systèmes d'action corrective : Lorsque des problèmes surviennent, des processus formels garantissent que les causes profondes sont identifiées et traitées

Le marché mondial de la fabrication de tôlerie reflète cette tendance à la certification. Selon données sectorielles , plus de 60 pour cent des principaux fournisseurs mondiaux de fabrication de tôlerie possèdent au moins la certification ISO 9001, tandis que l'adoption de la certification ISO 3834 pour le soudage a fortement augmenté dans les segments de l'automobile et des énergies renouvelables.

Les fabricants de pièces métalliques ont une grande responsabilité quant à leur travail, au maintien de la qualité et à la gestion de leurs employés. Les certifications et normes visent à garantir qu'ils maintiennent la sécurité et la qualité tout en restant compétitifs sur le marché.

Comprendre ces certifications vous donne un outil puissant pour l'évaluation des fournisseurs. Mais les certifications seules ne racontent pas toute l'histoire : vous avez également besoin de méthodes pratiques pour évaluer si un fournisseur tient réellement ses promesses en matière de qualité.

Comment évaluer et sélectionner des fournisseurs de tôlerie de qualité

Les certifications vous indiquent ce qu'un fournisseur affirme livrer. Mais comment vérifier ces affirmations avant de vous engager dans un partenariat ? Le processus d'évaluation d'un fournisseur de tôlerie permet de distinguer les acheteurs qui obtiennent des résultats constants de ceux qui apprennent, à leurs dépens, par essais et erreurs. La plupart des fournisseurs ne vous guideront pas à travers ce processus de vérification, car une évaluation rigoureuse met au jour les écarts entre les promesses marketing et les capacités réelles.

Selon York Sheet Metal, satisfaire les besoins de vos clients devrait figurer en tête de votre liste, mais votre fournisseur de tôlerie partage-t-il cette vision ? Si votre fournisseur ne partage pas vos priorités, il est temps de réévaluer la provenance de vos matériaux. Mettons en place une approche systématique pour choisir une entreprise de fabrication métallique qui tient réellement ses promesses.

Questions clés à poser aux fournisseurs potentiels

Avant de passer votre premier commande, les bonnes questions permettent de déterminer si un fabricant peut répondre à vos exigences. Selon Ryerson Advanced Processing , de nombreux fournisseurs se présentent bien lors de l'évaluation initiale, mais ce n'est qu'en creusant davantage que l'on découvre s'ils sont véritablement adaptés.

Voici les questions essentielles qui distinguent les fournisseurs axés sur la qualité des autres :

- Êtes-vous viables à long terme ? Depuis combien de temps l'entreprise est-elle en activité ? Investit-elle dans des équipements et des technologies modernes ? Un fabricant qui reste à la pointe des évolutions du secteur montre un engagement continu en faveur de la qualité.

- Pouvez-vous répondre à mes exigences spécifiques ? N'importe qui peut prétendre avoir les capacités requises, mais peut-il démontrer une expérience avec vos types de matériaux, tolérances et applications ? Demandez des exemples de projets similaires.

- Quel est votre délai de réponse pour les devis ? La réactivité durant la phase de devis reflète la réactivité durant la production. Les fournisseurs soucieux de la qualité comme Shaoyi Metal Technology proposent un délai de traitement des devis en 12 heures, ce qui témoigne de systèmes conçus pour l'efficacité plutôt que pour les retards.

- Proposez-vous un soutien DFM ? Un conseil en conception pour la fabrication permet d'optimiser vos conceptions avant le début de la production, réduisant ainsi les coûts et évitant les problèmes de qualité. Un soutien DFM complet indique un partenaire investi dans votre réussite, et pas seulement dans l'exécution des commandes.

- Quelles sont vos capacités de prototypage ? Peuvent-ils produire rapidement des échantillons pour validation ? Le prototypage rapide — certains fournisseurs livrent en aussi peu que 5 jours — vous permet de vérifier la qualité avant de vous engager sur des volumes de production.

- Comment gérez-vous la chaîne d'approvisionnement ? Selon des sources du secteur, la capacité à s'adapter instantanément illustre la valeur ajoutée que procurent les fabricants de qualité. Renseignez-vous sur l'approvisionnement en matériaux, la gestion des stocks et la planification de continuité.

- Quelles mesures de contrôle qualité mettez-vous en œuvre ? Selon Ryerson, une mauvaise qualité peut se manifester par des spécifications imprécises, une exécution négligée ou une logistique approximative. Posez des questions précises sur les points d'inspection, les méthodes de test et la documentation.

Les réponses à ces questions révèlent davantage que la simple capacité — elles mettent au jour les priorités. Un fournisseur qui peine à répondre ou qui fournit des réponses vagues n'a probablement pas les systèmes requis par les critères d'un fournisseur métallurgique de qualité.

Un processus d'évaluation des fournisseurs étape par étape

Une évaluation structurée évite les décisions émotionnelles et garantit une comparaison cohérente entre les partenaires potentiels. Suivez cette séquence pour une sélection rigoureuse de fournisseurs de tôlerie :

- Définissez clairement vos besoins : Documentez les spécifications des matériaux, les tolérances, les volumes attendus et les délais de livraison avant de contacter les fournisseurs. Des exigences floues attirent des devis inadaptés.

- Demandez des devis détaillés à plusieurs fournisseurs : Comparez non seulement les prix, mais aussi ce qui est inclus — coûts de mise en place, outillage, finition, inspection et expédition. Selon Fab Metal, un processus de demande de devis (RFQ) imprécis laisse la porte ouverte à des coûts cachés et à des malentendus.

- Vérifiez indépendamment les certifications : Ne prenez pas les affirmations pour argent comptant. Demandez des documents de certification récents et vérifiez leur validité auprès des organismes émetteurs.

- Évaluez la qualité de la communication : Surveillez les délais de réponse et la clarté durant le processus de devis. Selon York Sheet Metal, lorsque vous appelez ou envoyez un courriel à votre fournisseur, combien de temps faut-il pour qu'il vous réponde ? La communication doit être fluide dans les deux sens.

- Demander des pièces d'échantillon ou des visites d'usine : La preuve physique vaut mieux que les promesses. Vérifiez la qualité de l'échantillon par rapport à vos spécifications, ou rendez-vous sur place pour évaluer les équipements, l'organisation et le niveau de compétence du personnel.

- Vérifier les références auprès de clients similaires : Demandez des coordonnées de contacts dans votre secteur d'activité. Selon des experts du secteur, on peut apprendre beaucoup sur la qualité d'un fournisseur grâce aux témoignages d'autres clients.

- Commencez par une petite commande : Testez la relation avec un projet initial limité avant de s'engager sur de grands volumes. Évaluez la ponctualité des livraisons, la qualité des pièces et la résolution des problèmes.

- Établissez des attentes et des indicateurs clairs : Documentez les normes de qualité, les taux de défauts acceptables et les procédures de remontée des anomalies avant d'augmenter la production.

Drapeaux rouges indiquant des compromis sur la qualité

Savoir quoi éviter s'avère tout aussi précieux que savoir quoi rechercher. Selon Fab Metal, choisir le bon fournisseur de fabrication métallique ne se limite pas au prix ou à la proximité géographique : il s'agit de trouver un partenaire en qui vous pouvez avoir confiance pour fournir des résultats constants et de haute qualité à grande échelle. Veillez aux signes d'alerte suivants :

- Mauvaise communication ou réponses tardives : Si un fournisseur met plusieurs jours à répondre ou donne des réponses vagues, c'est le premier signe qu'il y a un problème. Un partenaire fiable doit être transparent, offrir un traitement rapide des demandes de devis (RFQ) et s'exprimer clairement sur les délais, les tolérances et les capacités.

- Absence d'investissement dans les équipements ou la technologie : Des équipements obsolètes ou l'absence d'automatisation signifient souvent des délais plus longs, une production incohérente et une capacité d'adaptation limitée. Vous souhaitez collaborer avec un atelier qui évolue au rythme de l'industrie.

- Approche ponctuelle au lieu d'un soutien évolutif : Un bon fournisseur n'est pas présent uniquement pour votre prototype. Il doit pouvoir évoluer avec vous, en passant de besoins ponctuels à une production répétée et à forte volumétrie.

- Installations désorganisées : Un atelier en désordre reflète souvent des processus chaotiques. Selon des experts du secteur, la désorganisation crée des risques — non seulement en matière de sécurité, mais aussi en ce qui concerne les délais et la qualité finale.

- Prix peu clairs ou coûts cachés : Lorsque l'argent et les matériaux sont en jeu, la transparence est indispensable. Les fournisseurs incapables de détailler clairement leurs coûts pourraient dissimuler des compromis sur la qualité.

- Réticence à relever les défis : Selon York Sheet Metal, un véritable partenariat repose sur la confiance et la capacité à prendre des risques. Trouvez un fournisseur disposé à relever avec vous des défis liés à de nouveaux matériaux ou technologies.

- Absence de responsabilité en cas d'erreurs : La responsabilité est le fondement de la confiance. Lorsque les choses ne se passent pas comme prévu, votre fournisseur assume-t-il ses responsabilités et cherche-t-il à s'améliorer ? Dans le cas contraire, la qualité ne sera jamais constante.

La certitude qu'apporte un fournisseur solide à votre chaîne d'approvisionnement est plus importante que des promesses agressives suivies d'expéditions manquées. Recherchez des partenaires qui s'engagent sur des délais réalistes et tiennent leurs promesses.

À quoi ressemblent les capacités axées sur la qualité

Comprendre les drapeaux rouges est essentiel, mais reconnaître des opérations véritablement axées sur la qualité importe tout autant. Voici ce qui distingue les excellents fournisseurs :

| Domaine de compétence | Fournisseur standard | Fournisseur axé sur la qualité |

|---|---|---|

| Délai de devis | 3-5 jours ouvrables | Même jour à 12 heures |

| Rapidité de prototypage | 2 à 4 semaines | prototypage rapide en 5 jours disponible |

| Soutien DFM | Limité ou coût supplémentaire | Complet et intégré |

| Extensibilité de la production | Capacité fixe | Systèmes automatisés pour une flexibilité de volume |

| Communication | Réactif, avec retard | Mises à jour proactives, réponse rapide |

| Documentation qualité | Disponible sur demande | Standard pour chaque expédition |

Les fabricants qui démontrent ces compétences signalent un investissement dans des systèmes permettant d'obtenir des résultats constants. En ce qui concerne plus particulièrement les applications automobiles, les fournisseurs proposant la fabrication rapide de prototypes, une consultation complète sur la conception pour la fabrication (DFM) et la certification IATF 16949 — comme ceux spécialisés dans les composants de châssis, de suspension et structurels — établissent la norme qualité que d'autres industries peuvent prendre comme référence.

L'objectif n'est pas de trouver l'option la moins chère, mais de trouver un partenaire dont les capacités correspondent à vos exigences et dont les priorités s'alignent sur les vôtres. Selon des professionnels chevronnés du secteur , vos clients n'acceptent pas la mauvaise qualité, et vous ne pouvez pas non plus l'accepter de la part de votre fournisseur de tôlerie. Trouvez un fournisseur qui prend la qualité aussi au sérieux que vous, et vous n'aurez pas à vous soucier de pièces défectueuses perturbant vos opérations.

Armé de ce cadre d'évaluation, vous êtes désormais en mesure d'analyser les affirmations de tout fournisseur selon des critères objectifs, transformant ainsi le processus d'approvisionnement en tôle d'un simple essai par tâtonnement vers une prise de décision éclairée.

Questions fréquentes sur la qualité de la tôle

1. Qu'est-ce qui définit la qualité en matière de fabrication de tôles ?

La qualité de la tôle est définie par quatre piliers clés : la composition du matériau vérifiée par des certifications ASTM ou ISO, la précision de l'épaisseur garantissant une épaisseur uniforme sur toute la surface de la tôle, l'uniformité de la finition, sans défauts tels que la porosité ou les points de corrosion, et l'intégrité structurelle qui résiste au gauchissement pendant le traitement. Les matériaux haut de gamme dépassent les spécifications minimales en termes de résistance à la traction, de malléabilité et de résistance à la corrosion — des propriétés qui influencent directement la capacité des produits finis à supporter les contraintes mécaniques et les agressions environnementales dans le temps.

2. Comment choisir la bonne épaisseur de tôle pour mon projet ?

Le choix de la bonne épaisseur nécessite d'équilibrer les exigences structurelles, les contraintes de poids et les procédés de fabrication. N'oubliez pas que les numéros d'épaisseur (gauge) fonctionnent de manière contre-intuitive : des numéros plus élevés correspondent à un métal plus fin. De plus, le même numéro d'épaisseur représente des épaisseurs différentes selon les matériaux : une tôle d'acier inoxydable 14-gauge mesure 0,0781 pouce, tandis qu'une tôle d'aluminium 14-gauge mesure seulement 0,0641 pouce. Spécifiez toujours à la fois le numéro de gauge et l'épaisseur dimensionnelle réelle dans vos commandes afin d'éviter des erreurs coûteuses.

3. Quelles certifications dois-je rechercher chez un fournisseur de tôles métalliques ?

Les certifications clés incluent l'ISO 9001 pour les systèmes de management de la qualité, l'ISO 3834 pour la qualité du soudage, et l'AWS D1.1 pour les normes de soudage structural. Pour les applications automobiles, la certification IATF 16949 est essentielle : elle représente la norme qualité définitive du secteur, mettant l'accent sur la prévention des défauts et les exigences de la chaîne d'approvisionnement. Des fabricants comme Shaoyi Metal Technology démontrent cet engagement à travers des opérations certifiées IATF 16949 pour la fabrication de composants automobiles de précision.

4. Pourquoi le métal en tôle de qualité coûte-t-il plus cher que le stock standard ?

Les prix des tôles de qualité supérieure reflètent plusieurs facteurs : des alliages de qualité supérieure contenant des éléments raffinés, des tolérances d'épaisseur plus strictes nécessitant une fabrication précise, des finitions spécialisées telles que le revêtement par poudre pour une meilleure durabilité, ainsi que des exigences de certification impliquant des tests et une documentation supplémentaires. Toutefois, le choix de matériaux moins chers entraîne souvent des coûts cachés, notamment des frais de retouche, des retards d'installation, un remplacement prématuré et des dommages à la réputation qui dépassent largement les économies initiales.

5. Comment puis-je évaluer un fournisseur de tôlerie avant de passer une commande ?

Commencez par évaluer les délais de réponse aux devis : des fournisseurs axés sur la qualité, comme Shaoyi, offrent des réponses en 12 heures. Renseignez-vous sur le support DFM, les capacités de prototypage (certains livrent en 5 jours) et l'extensibilité de la production. Vérifiez indépendamment les certifications, inspectez les pièces échantillons par rapport aux spécifications et consultez les références provenant de clients similaires. Méfiez-vous des signaux d'alerte tels qu'un retard dans la communication, des équipements obsolètes, des prix peu clairs ou une réticence à assumer la responsabilité des problèmes de qualité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —