Matrice progressive contre matrice transfert : quel emboutissage est le bon ?

TL ;DR

La différence entre l'emboutissage par matrice progressive et celui par matrice de transfert repose sur un point clé : la manière dont le métal est manipulé. L'emboutissage par matrice progressive forme des pièces à partir d'une bande métallique continue qui avance à travers plusieurs postes au sein d'une même matrice, ce qui le rend extrêmement rapide et rentable pour les grandes séries de pièces plus petites et complexes. En revanche, l'emboutissage par matrice de transfert commence par découper une pièce (une « ébauche ») dans la tôle, puis utilise un système mécanique pour déplacer cette pièce individuelle entre des postes ou presses distincts, offrant ainsi une plus grande polyvalence pour des composants plus grands et plus complexes comportant des caractéristiques telles que des formes profondes ou des filetages.

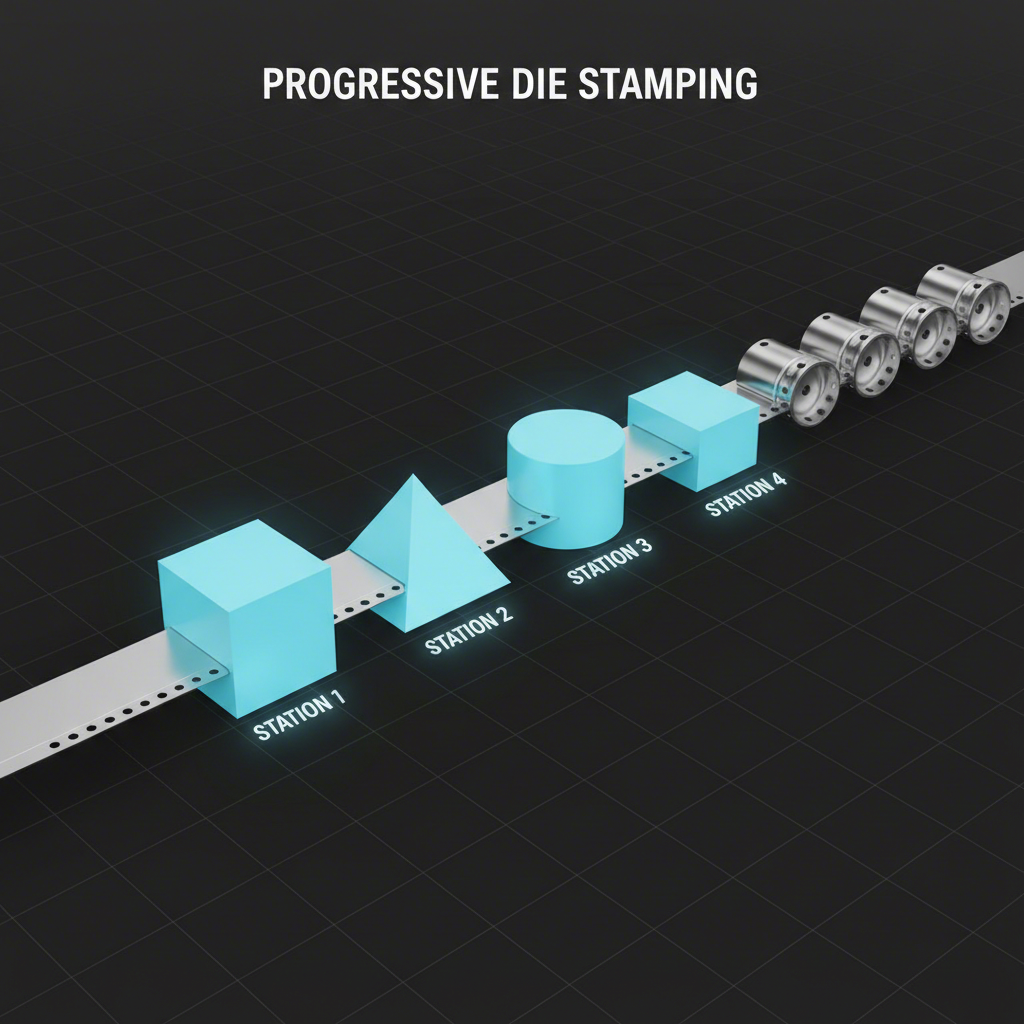

Comprendre l'emboutissage par matrice progressive : processus et principes

Le poinçonnage progressif est un procédé de formage métallique très efficace, réputé pour sa rapidité et sa précision en production de grande série. Le principe fondamental de cette méthode repose sur l'utilisation d'une bande ou d'une bobine continue de métal qui est alimentée de manière systématique à travers un outil unique comportant plusieurs postes. Chaque poste de cet outil effectue une opération spécifique—comme le perforage, le marquage à froid ou le pliage—de façon séquentielle. La pièce reste fixée à la bande porteuse pendant qu'elle avance, ou « progresse », d'un poste à l'autre à chaque course de la presse.

L'intégrité de l'ensemble du processus dépend de l'alignement précis de la bande métallique. Pour y parvenir, des pions coniques sont souvent utilisés. Ces pions s'engagent dans des trous pré-percés de la bande afin de garantir un positionnement parfait à chaque poste, maintenant ainsi des tolérances strictes tout au long de la production. Ce contrôle rigoureux explique pourquoi le poinçonnage progressif est idéal pour la fabrication de pièces complexes nécessitant un haut degré de répétabilité, comme les composants destinés aux industries automobile et électronique. Ce n'est que lors du poste final que la pièce finie est détachée de la bande porteuse, ce qui minimise le gaspillage de matière.

Les principaux avantages du poinçonnage progressif sont sa vitesse remarquable et son faible coût par pièce, en particulier pour des séries comprenant des centaines de milliers ou des millions d'unités. La nature automatisée du processus réduit les besoins en main-d'œuvre et permet des cycles de production rapides. Toutefois, cette méthode présente certaines limites. Le coût initial de l'outillage est élevé, car la matrice complexe et tout-en-un nécessite une ingénierie importante. De plus, comme la pièce reste toujours attachée à la bande, certaines opérations telles que l'emboutissage profond ou la création de caractéristiques sur plusieurs faces peuvent être difficiles ou nécessiter des opérations secondaires.

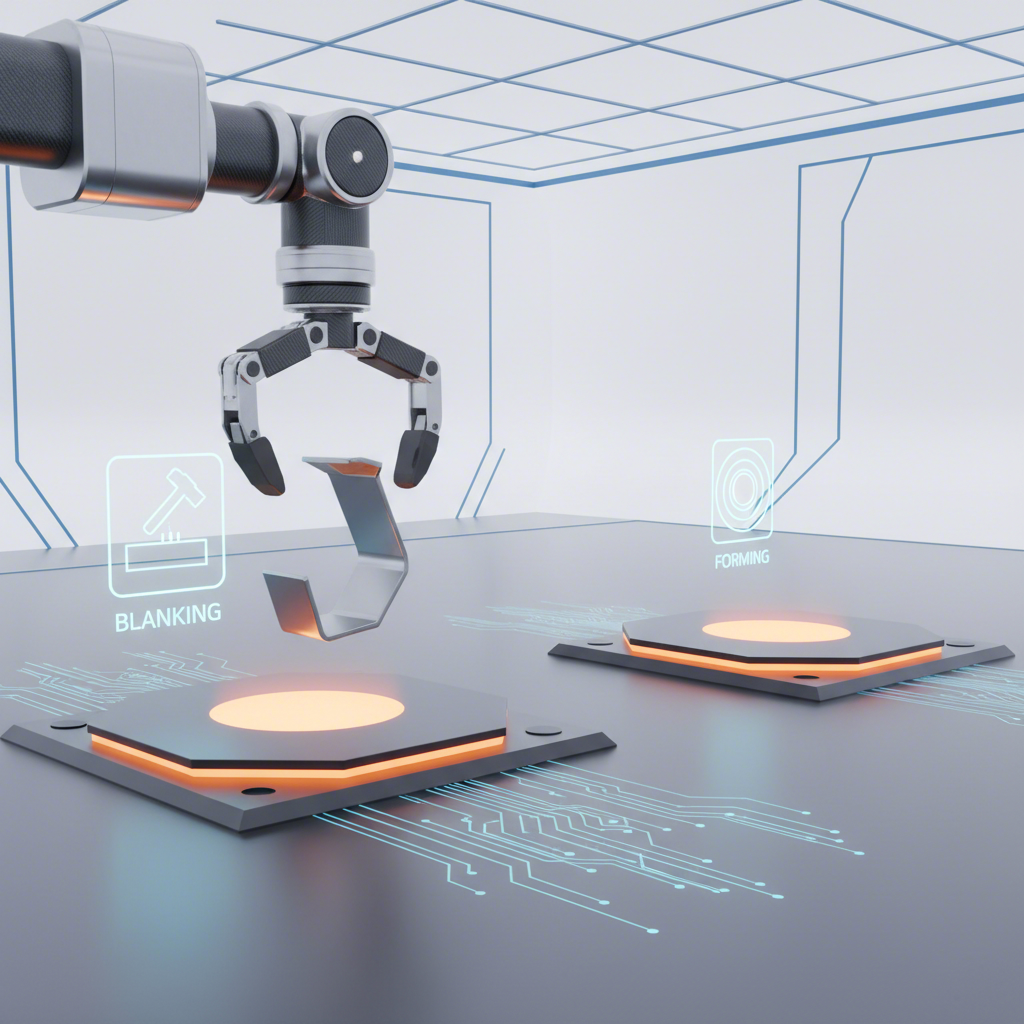

Comprendre le poinçonnage par transfert : processus et principes

Le poinçonnage par transfert fonctionne selon un principe fondamentalement différent de celui du procédé progressif. Plutôt que de travailler sur une bande continue, le processus commence par découper une pièce individuelle, appelée « blank », dans la tôle. Cette pièce autonome est ensuite transférée entre différents outils ou postes pour les opérations suivantes. Ce transfert est assuré par un système de transport mécanique, utilisant souvent des « doigts » ou des pinces qui saisissent la pièce, la déplacent vers le poste suivant et la positionnent avec précision.

Cette approche « séparer, puis déplacer » est à l'origine du principal avantage du poinçonnage par transfert : la polyvalence. Puisque la pièce n'est pas fixée à une bande porteuse, elle peut être manipulée librement, soulevée, tournée et positionnée selon n'importe quel angle. Cette liberté permet de créer des formes complexes difficiles, voire impossibles, à réaliser avec un outil progressif. Des opérations telles que l’emboutissage profond, le formage de nervures ou de crêtes, le filetage et le perçage latéral conviennent particulièrement aux outils de transfert. Cela rend le procédé idéal pour la fabrication de pièces plus grandes, comme les châssis automobiles, les composants structurels et les coques profondes.

Bien que très polyvalente, la découpe par matrices transférées est généralement un processus plus lent comparé à la découpe en chaîne. Le transfert mécanique entre les postes ajoute du temps à chaque cycle. L'outillage peut également être complexe et coûteux, car il peut comprendre plusieurs matrices distinctes. Toutefois, cette méthode est souvent plus économique pour des séries de production plus courtes et peut offrir un meilleur rendement matière, puisqu'aucune bande porteuse n'est requise. Pour les projets exigeant des caractéristiques complexes sur des pièces de grande taille, la flexibilité et les capacités de la découpe par matrices transférées en font souvent le choix supérieur.

Comparaison directe : principales différences entre matrices en chaîne et matrices transférées

Le choix de la méthode d'estampage est une décision cruciale qui influence la vitesse de production, le coût et la qualité finale des pièces. Bien que l'estampage progressif et l'estampage par transfert transforment tous deux la tôle en composants précis, ils le font de manière fondamentalement différente. Comprendre ces différences selon des critères clés est essentiel pour faire un choix éclairé dans le cadre de votre projet de fabrication. Le tableau suivant présente une comparaison directe, suivie d'une analyse approfondie de chaque facteur.

| Critère | Estampage à matrice progressive | Frappe de transfert |

|---|---|---|

| Flux du processus | Une bande métallique continue avance à travers un outil multifonction unique. La pièce reste attachée jusqu'à l'opération finale. | Une tôle individuelle est d'abord découpée, puis transférée mécaniquement entre des postes ou outils séparés. |

| Matriciel | Un bloc d'outil unique et complexe contient tous les postes. Coût et ingénierie initiaux plus élevés. | Plusieurs outils individuels, souvent plus simples, sont utilisés. Peut être plus adaptable, mais la configuration globale est complexe. |

| Vitesse de production | Très haute vitesse, idéal pour la production de masse. | Plus lent en raison du temps de transfert de la pièce entre les postes. |

| Taille de pièce idéale | Idéal pour les pièces de petite à moyenne taille. | Excellent pour les pièces de moyenne à grande taille (par exemple, châssis, carrosseries). |

| Complexité des pièces | Limité ; les emboutissages profonds et les caractéristiques sur plusieurs plans sont difficiles, car la pièce reste attachée à la bande. | Grande polyvalence ; idéal pour les emboutissages profonds, nervures, filetages et autres caractéristiques complexes grâce à la liberté de la pièce. |

| Volume de production | Le meilleur pour les séries importantes (des centaines de milliers à des millions d'unités). | Plus économique pour des séries courtes à moyennes. |

| Coût | Coût initial élevé pour les outillages, mais coût unitaire très faible en grandes séries. Plus de déchets de matière dus à la bande porteuse. | Les coûts d'outillage peuvent être élevés, mais souvent inférieurs à ceux d'un outil progressif complexe. Meilleur rendement du matériau. |

La différence la plus significative réside dans la manière dont la pièce est contrôlée. Dans l'emboutissage progressif, la bande continue assure une stabilité et une alimentation rapide, ce qui explique sa vitesse. Toutefois, cette même bande limite la pièce, restreignant les types d'opérations de formage possibles. À l'inverse, l'emboutissage par transfert libère la pièce de la bande, comme décrit par des sources telles que Ingénierie spécialisée, Inc. (ESI) je suis désolé. Cette liberté permet une complexité beaucoup plus grande et c'est pourquoi c'est la méthode de référence pour les composants en profondeur.

Du point de vue des coûts, le choix est un compromis. Les matrices progressives ont un investissement initial élevé mais paient des dividendes sur des volumes de production massifs grâce à des coûts par pièce plus faibles et à une main-d'œuvre réduite. Les matrices de transfert pourraient être plus économiques pour les petits lots, comme l'a noté Fabriqué en métal , et peut économiser sur les coûts de matériaux en éliminant le réseau de support. Votre budget et vos prévisions de production sont donc des facteurs essentiels dans la décision.

Comment choisir le bon procédé d'estampage pour votre projet

Le choix entre l'estampage par injection progressive et le transfert par injection n'est pas seulement un choix technique, c'est une décision stratégique qui affecte directement le coût, le calendrier et la qualité finale de votre projet. La méthode optimale dépend d'une évaluation attentive des caractéristiques spécifiques de votre pièce et de vos objectifs de production. La décision se résume généralement à trois facteurs principaux: la complexité de la pièce, sa taille et le volume de production.

Tout d'abord, envisagez la complexité de la pièce . Si votre composant est relativement simple ou si ses caractéristiques peuvent être formées tout en restant attaché à la bande, le poinçonnage progressif est une option solide. Cependant, si le design inclut des caractéristiques complexes telles que des emboutissages profonds, des trous latéraux, des nervures, des crantages ou des filetages, une matrice de transfert est presque toujours le meilleur choix. Comme détaillé par Moule standard , ces caractéristiques nécessitent souvent que la pièce soit détachée de la bande métallique pour permettre une manipulation adéquate, ce qui constitue précisément l'avantage principal du procédé de transfert.

Ensuite, évaluez le taille de la pièce le poinçonnage par matrice progressive excelle dans la production de composants de petite à moyenne taille avec une grande vitesse et une haute répétabilité. La mécanique d'alimentation d'une bande métallique continue devient moins pratique et plus gaspilleuse pour des pièces très grandes. Le poinçonnage par transfert, en revanche, est spécifiquement conçu pour manipuler des pièces plus grandes et volumineuses telles que les châssis automobiles, les carrosseries et les composants structurels. Le système de transfert mécanique est plus apte à déplacer ces tôles importantes entre les postes.

Enfin, analysez votre volume de production et budget . C'est souvent le facteur déterminant. Le poinçonnage en matrice progressive nécessite un investissement initial important dans les outillages, mais il offre un coût par pièce exceptionnellement bas pour les productions de grande série. Si vous prévoyez produire des centaines de milliers ou des millions d'unités, le coût initial est facilement justifié par les économies à long terme. Pour des séries courtes ou moyennes, les coûts d'outillage plus modérés d'un système à transfert sont souvent plus économiques. Pour des projets complexes, notamment dans le secteur automobile, le partenariat avec un spécialiste peut fournir des conseils essentiels. Par exemple, des entreprises comme Shaoyi (Ningbo) Metal Technology Co., Ltd. offrent une expertise approfondie dans la fabrication de matrices d'estampage automobiles sur mesure, aidant les clients à prendre les bonnes décisions afin d'optimiser à la fois la qualité et l'efficacité.

Pour résumer, votre choix peut être guidé par ces scénarios :

- Choisissez le poinçonnage en matrice progressive si : Vous avez une production de grande série, la pièce est de petite à moyenne taille, la complexité de la pièce est modérée, et un faible coût par pièce est l'objectif principal.

- Choisissez l'emboutissage par matrice à transfert si : Votre pièce est de grande taille ou possède des caractéristiques complexes comme des emboutissages profonds, le volume de production est faible à moyen, et la flexibilité de conception est plus importante que la vitesse maximale de production.

Questions fréquemment posées

1. Quelle est la différence entre les matrices progressives et les matrices transfert ?

La différence principale réside dans la manière dont le matériau est manipulé. Les matrices progressives utilisent une bande métallique continue qui avance à travers plusieurs postes situés dans une seule matrice, la pièce restant attachée jusqu'à la fin du processus. Les matrices transfert travaillent avec des pièces individuelles découpées au préalable dans la tôle, puis transférées mécaniquement entre des postes de matrice distincts. Cela rend les matrices progressives plus adaptées à la production en grand volume de petites pièces, tandis que les matrices transfert conviennent mieux aux pièces plus grandes et complexes.

2. Quels sont les inconvénients du poinçonnage avec matrice progressive ?

Les principaux inconvénients incluent des coûts élevés au départ pour les outillages, des limitations concernant la conception des pièces (le formage profond et certaines caractéristiques sont difficiles), ainsi qu'un risque accru de déchets de matière en raison de la bande porteuse. L'outillage est également très spécifique à une pièce donnée, ce qui le rend peu souple en cas de modifications rapides de projet. Cette conception intégrée et multiposte contribue à la complexité générale et au coût de l'outillage.

3. Qu'est-ce qu'un outil à transfert ?

Un outil à transfert est un type d'outil d'estampage utilisé pour des pièces nécessitant plusieurs opérations et manipulées individuellement. Comme l'explique Larson Tool , la pièce est d'abord découpée en brut, puis transférée d'une station à l'autre par un système mécanique de transfert. Ce procédé est idéal pour les composants de grande taille ou complexes, car la pièce n'est pas rattachée à une bande métallique, offrant ainsi une plus grande souplesse pour former des géométries complexes.

4. À quoi sert un outil progressif ?

Une matrice progressive est utilisée pour la production en grand volume de pièces complexes avec des tolérances strictes. Elle est particulièrement efficace pour la fabrication rapide et rentable de composants plus petits. Les applications courantes incluent la production de pièces pour les industries automobile, électronique et électroménagère, où des millions de pièces identiques sont nécessaires avec une haute précision et une grande répétabilité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —