Matrice progressive vs matrice transfert en automobile : le guide technique d'emboutissage

TL ;DR

Le choix entre découpage progressif et moule à transfert l'emboutissage dépend fondamentalement de la taille, de la complexité et du volume de production de la pièce. Estampage à matrice progressive constitue le choix privilégié pour les petites pièces complexes (comme les connecteurs électriques ou des supports) produites en grands volumes (généralement plus d'un million par an), offrant le coût unitaire le plus bas grâce à des vitesses atteignant plusieurs centaines de courses par minute. En revanche, frappe de transfert est indispensable pour les composants volumineux et profonds (comme les panneaux de carrosserie automobile ou les bras de suspension) ou pour les pièces nécessitant une rotation durant l’emboutissage, car elle détache la pièce de la bande métallique dès le début du processus.

En définitive, si votre conception requiert des emboutis profonds ou une rigidité structurelle dépassant les contraintes d'agencement sur bande, le procédé transfert est nécessaire. Pour la vitesse et l'efficacité sur des composants plus petits, le procédé progressif constitue la norme industrielle.

La différence fondamentale : bande continue contre flan libre

La distinction technique la plus importante entre ces deux procédés réside dans la manière dont le matériau est manipulé et transporté à travers la presse. Cette différence détermine tous les autres facteurs, de la vitesse à la géométrie des pièces.

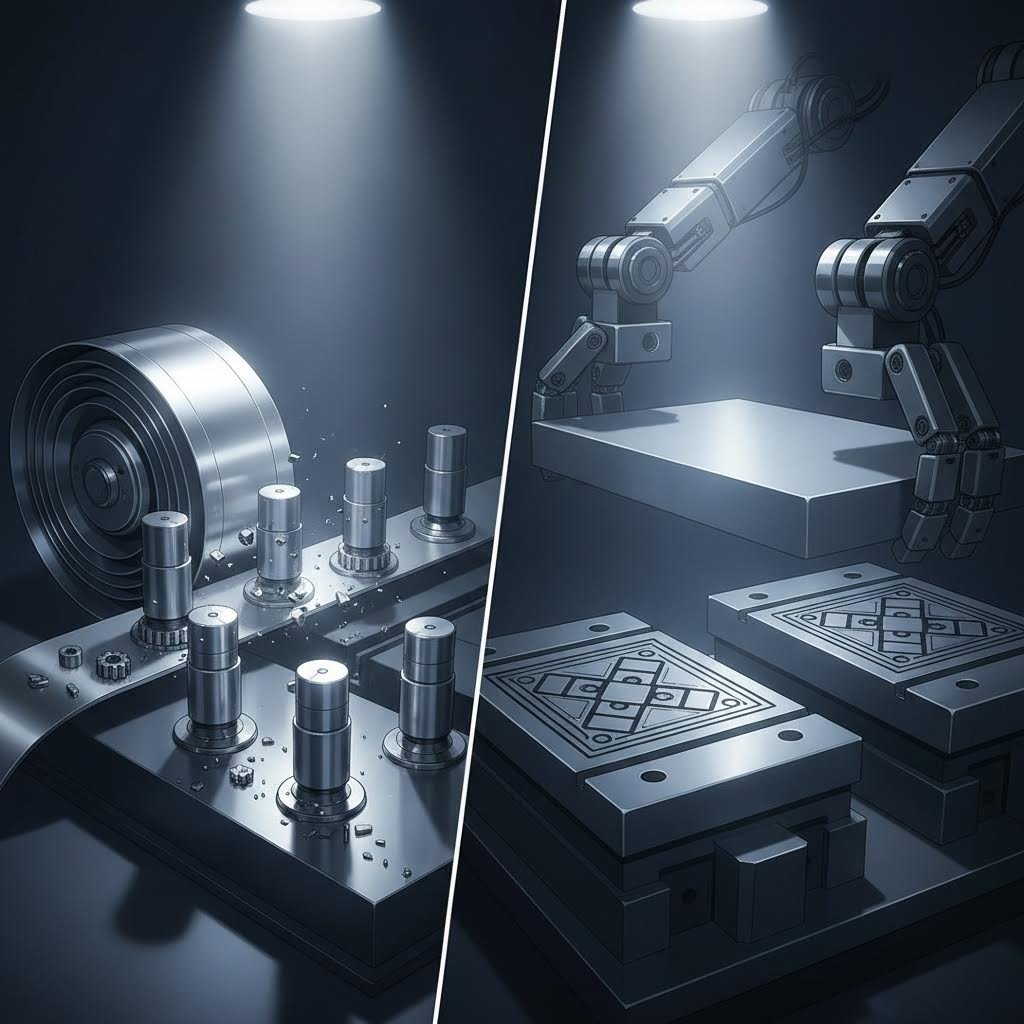

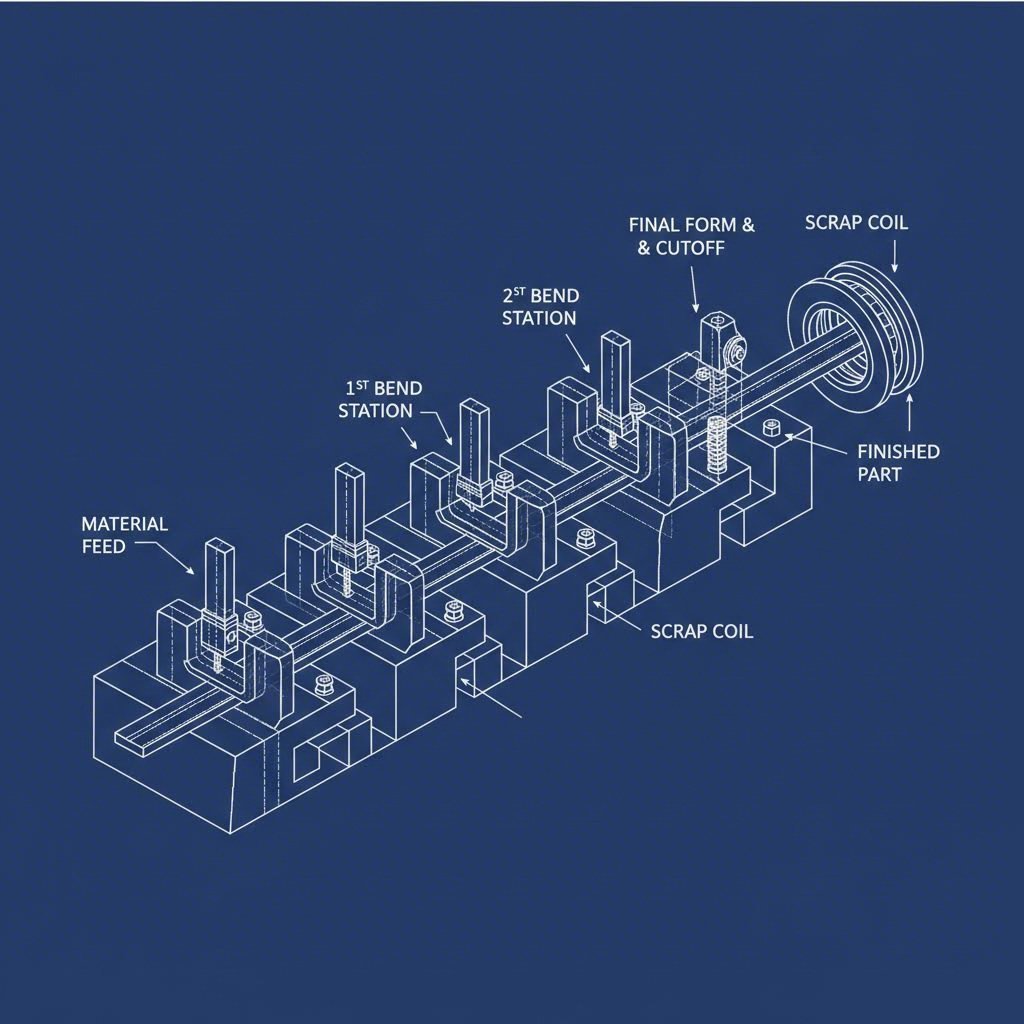

Matrice progressive : la méthode de la bande continue

Dans estampage à matrice progressive , la bobine métallique est alimentée dans la presse sous forme d'une bande unique et continue. La pièce reste physiquement attachée à cette bande de base (bande porteuse) tandis qu'elle avance à travers des postes successifs. Chaque poste effectue une opération spécifique — poinçonnage, pliage ou repoussage — simultanément à chaque course de la presse.

Étant donné que la pièce reste fixée à la bande jusqu'au tout dernier poste (détachement), le procédé est extrêmement stable à haute vitesse. Toutefois, cette fixation limite l'amplitude des mouvements ; la pièce ne peut pas être tournée ou retournée librement entre les postes. Elle doit suivre la progression linéaire du schéma de la bande.

Matrice à transfert : la méthode de la pièce libre

Frappe de transfert sépare la pièce individuelle (brut) de la bande dès la première station. Une fois découpée, la pièce est transférée d'une station à l'autre par un système de transport mécanique — généralement une série de « doigts », pinces ou bras robotiques asservis.

Ce « libre mouvement » permet des opérations de manipulation nettement plus complexes. Étant donné que la pièce n'est pas liée à une bande porteuse, elle peut être tournée de 180 degrés, inclinée ou fortement emboutie sans déformer un réseau porteur. Toutefois, ce transfert mécanique induit une pénalité en temps, rendant le cycle plus lent que celui d'un outillage progressif à avance continue.

Volume et vitesse de production : l'équation économique

Pour les responsables achats et ingénieurs automobiles, la décision repose souvent sur le point de « seuil de rentabilité » entre l'investissement dans l'outillage et le prix unitaire.

| Caractéristique | Découpage progressif | Moule à transfert |

|---|---|---|

| Vitesse de production | Élevé (jusqu'à 800 coups/min ou plus) | Modéré (généralement 15 à 60 coups/min) |

| Volume idéal | Haut volume (> 1 million de pièces/an) | Faible à moyen volume (ou pièces volumineuses) |

| Efficacité cyclique | Une pièce finie par coup (possibilité multi-empreinte) | Une pièce finie par cycle (transfert plus lent) |

| Taux de rebut | Plus élevé (nécessite une bande porteuse) | Plus faible (les pièces peuvent être imbriquées efficacement) |

Les matrices progressives sont les moteurs de la production de masse. La capacité à fonctionner à des centaines de courses par minute signifie que le coût initial élevé de l'outillage complexe est rapidement amorti sur des millions de pièces, ce qui donne le prix unitaire le plus bas possible.

Les matrices à transfert sont généralement plus lentes car le système mécanique de transfert doit physiquement saisir et déplacer la pièce entre chaque course. Toutefois, pour des volumes plus faibles ou lorsque le coût du matériau prime sur la vitesse de traitement (par exemple, alliages coûteux), le poinçonnage par transfert peut s'avérer plus économique, car il élimine les pertes de matière liées à la bande porteuse utilisée dans les matrices progressives.

Pour les fabricants qui passent de la phase de prototypage à celle de la production de masse, des partenaires comme Shaoyi Metal Technology combler ce fossé en proposant des solutions évolutives, allant de la fabrication rapide à la production certifiée IATF 16949 à grand volume, garantissant que le processus corresponde au stade du cycle de vie du composant.

Flexibilité de conception : Profilés profonds et géométries complexes

Bien que les matrices progressives soient plus rapides, elles sont limitées par la physique de la bande métallique. Les matrices de transfert offrent la liberté nécessaire pour les opérations de formage complexes.

- Capacités d'emboutissage profond : Le poinçonnage par transfert est la méthode dominante pour les pièces « embouties profondes » — des composants dont la profondeur dépasse le diamètre (par exemple, les boîtiers de filtre, les carter d'huile). Dans une matrice progressive, l'emboutissage profond est difficile car l'écoulement de la matière est restreint par l'attache à la bande, ce qui peut provoquer des déchirures. Dans une matrice de transfert, la tôle libre peut tirer la matière de tous les côtés sans restriction.

- Manipulation des pièces : Si une pièce nécessite des caractéristiques telles que du moletage, du filetage ou du perçage latéral qui exigent la rotation de la pièce, les matrices à transfert sont la seule option viable. Les doigts mécaniques peuvent orienter la pièce à des angles précis que ne peut pas accommoder un agencement fixe de bande.

- Contraintes de taille : Les matrices progressives sont généralement limitées aux pièces de petite et moyenne taille (connecteurs, supports) en raison de la dimension du plateau de matrice nécessaire pour loger toutes les stations linéairement. Les matrices à transfert constituent la norme pour les grandes pièces automobiles telles que les piliers de carrosserie, les châssis et les traverses, car ces composants sont trop volumineux pour être transportés sur une bande délicate.

Applications automobiles : Cas d'utilisation concrets

Pour visualiser quel procédé correspond à vos besoins, considérez ces composants automobiles courants :

Meilleur pour le poinçonnage en matrice progressive

- Bornes et connecteurs électriques : Pièces minuscules, produites en grande série, nécessitant des pliages complexes et des tolérances strictes.

- Petits supports et attaches : Fixations et quincaillerie de montage produites à plusieurs millions d'exemplaires.

- Rondelles et cales : Pièces plates simples où la vitesse est le seul critère qui compte.

- Lead Frames : Composants électroniques de précision où la précision du pas est primordiale.

Idéal pour le poinçonnage en matrice transfert

- Panneaux de carrosserie et cadres structurels : Capots, panneaux de portes et montants, de grande taille et nécessitant un contournage complexe.

- Coques embouties profondes : Boîtiers cylindriques, cartouches d'airbag et couvercles de capteurs.

- Composants de suspension : Bras de commande et sous-châssis utilisant de l'acier à haute résistance et nécessitant un formage multi-axe.

- Applications tubulaires : Les pièces formées à partir de profilés tubulaires plutôt que de tôle plate utilisent souvent des systèmes de transfert pour se déplacer entre les postes de formage.

Analyse des coûts : CapEx contre OpEx

La décision financière consiste à équilibrer Dépenses en capital (CapEx) les investissements en outillage avec Les charges opérationnelles (OpEx) sur le coût unitaire.

Investissement dans l'outillage (CapEx) : Les matrices progressives sont généralement plus coûteuses à réaliser. Elles nécessitent une seule matrice complexe, dotée de mécanismes d'alimentation précis et de broches-pilotes. Les matrices à transfert peuvent parfois être moins chères au départ si elles sont composées de stations-dies plus simples et séparées, bien que le système d'automatisation de transfert lui-même représente un coût en capital important.

Coût unitaire (OpEx) : C'est ici que le poinçonnage progressif excelle. Le coût de la main-d'œuvre est minimal (souvent un opérateur pour plusieurs presses), et le débit machine est très élevé. Le poinçonnage par transfert présente un prix unitaire plus élevé en raison de temps de cycle plus lents et souvent d'une surcharge machine supérieure. Toutefois, si la pièce est grande ou si le matériau est extrêmement coûteux (par exemple, le cuivre ou les alliages haute performance), les économies de matière dues à un meilleur nesting dans le poinçonnage par transfert peuvent inverser la tendance en sa faveur.

Conclusion : Choisir le bon procédé

Le choix entre le poinçonnage progressif et le poinçonnage par transfert n'est presque jamais une question de préférence ; il est généralement dicté par la conception de la pièce et le volume du programme. Si votre composant automobile est petit, complexe et nécessaire en volumes dépassant de 500 000 à 1 million d'unités par an, estampage à matrice progressive permettra d'obtenir le retour sur investissement requis.

Toutefois, si votre conception implique des emboutis profonds, des géométries structurelles importantes ou nécessite une liberté vis-à-vis des contraintes de bande, frappe de transfert est l'option techniquement supérieure. Évaluez vos besoins spécifiques — tonnage, géométrie et utilisation annuelle — afin de faire un choix basé sur les données qui s'aligne avec votre stratégie de fabrication.

Questions fréquemment posées

1. Les matrices progressives peuvent-elles effectuer l’emboutissage profond ?

Bien que possible pour des emboutis peu profonds, les matrices progressives ne sont généralement pas recommandées pour l’emboutissage profond (lorsque la profondeur dépasse le diamètre). La fixation à la bande porteuse restreint l’écoulement du matériau, ce qui entraîne un amincissement ou des déchirures. Les matrices de transfert sont préférables pour les emboutis profonds, car la tôle libre permet un écoulement uniforme du matériau depuis tous les côtés.

2. Quel est le seuil de volume de production pour l’emboutissage en matrice progressive ?

L’emboutissage en matrice progressive devient le plus rentable à partir de volumes supérieurs à 250 000 à 500 000 pièces par an. Pour des volumes dépassant 1 million, c’est presque exclusivement la méthode choisie pour les pièces compatibles, en raison du faible coût de main-d’œuvre par pièce.

3. L’emboutissage en matrice de transfert est-il plus coûteux que l’emboutissage progressif ?

En général, oui, selon les pièces. Le poinçonnage par transfert fonctionne à des vitesses plus lentes (moins de coups par minute), ce qui augmente le temps machine et les coûts de main-d'œuvre par unité. Toutefois, pour des séries de faible volume ou des pièces de grande taille, le taux de rebut de matière première plus faible et la possibilité d'utiliser un outillage plus simple peuvent parfois rendre le poinçonnage par transfert le choix le plus économique en termes de coût total du projet.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —