Estampage par matrices progressifs pour pièces automobiles : Le guide haute production

TL ;DR

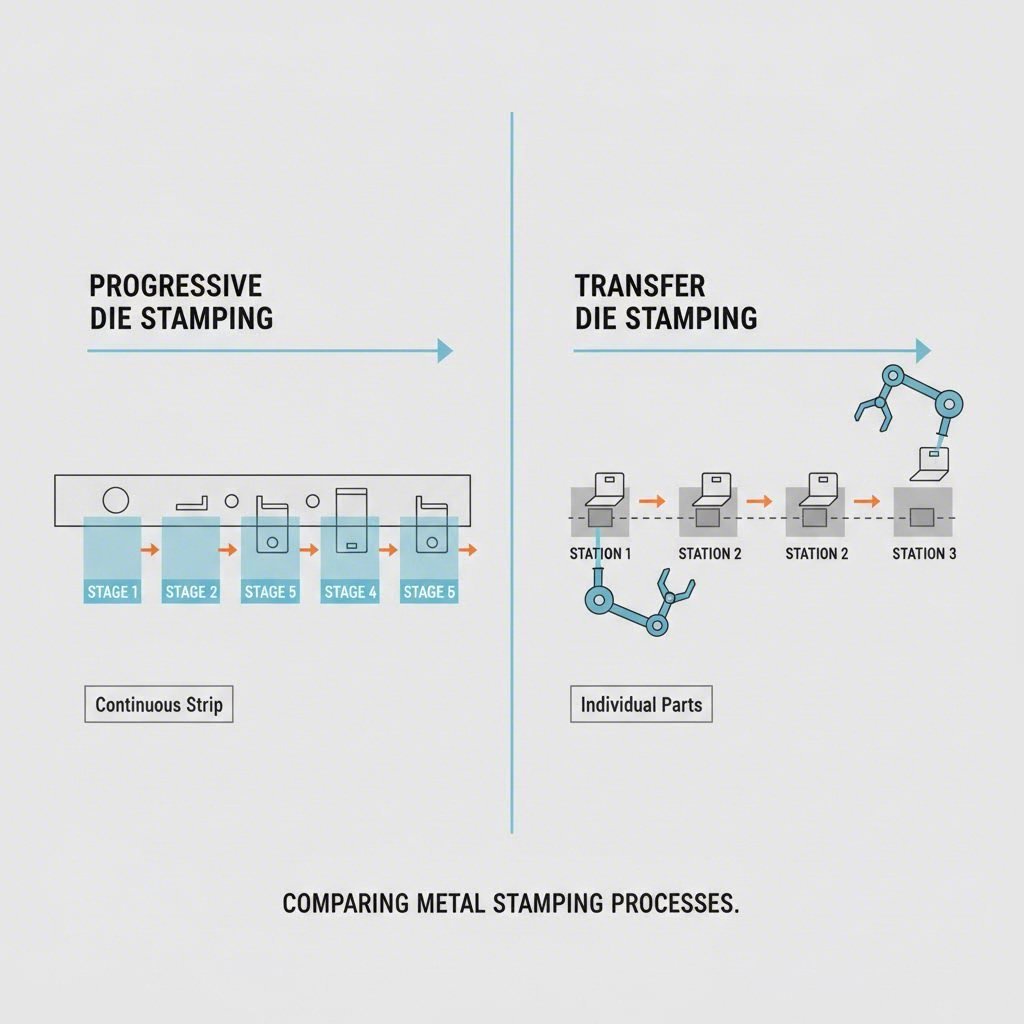

L'emboutissage par matrice progressive est un procédé de formage métallique à grande vitesse où une bande continue de métal est alimentée à travers une série de postes séquentiels, produisant une pièce finie à chaque course de presse. Pour l'industrie automobile, cette méthode constitue la norme de référence pour la production en série de composants de petite à moyenne taille nécessitant une haute précision—tels que supports, connecteurs électriques et attaches de capteurs —avec des tolérances strictes (souvent ±0,001 pouce) et un gaspillage minimal. Contrairement à l'emboutissage par transfert, qui manipule des pièces individuelles destinées à des composants structurels plus grands, l'emboutissage progressif maximise l'efficacité pour les productions à haut volume, ce qui le rend essentiel pour les chaînes d'approvisionnement Juste-à-Temps (JIT).

Emboutissage par Matrice Progressive : Le Moteur de la Production Automobile

Dans le monde à enjeux élevés de la fabrication automobile, où les volumes de production atteignent souvent plusieurs millions d'unités par an, la vitesse et la cohérence sont des exigences incontournables. Le poinçonnage progressif constitue le pilier de cet écosystème, transformant des bobines de métal brut en composants finis à des cadences pouvant dépasser 1 000 pièces par minute. Le processus repose sur un mécanisme d'alimentation unique : une bande continue de métal est déroulée à partir d'une bobine et alimentée automatiquement dans une presse de poinçonnage.

À l'intérieur de la presse, le découpage progressif agit comme un outil multi-stations. Au fur et à mesure que la bande avance par intervalles, elle s'arrête à des positions précises où différentes opérations — telles que le découpage, le pliage, le poinçonnage, la perforation et le frappe en relief — sont effectuées simultanément à chaque station. Un point essentiel est que la pièce reste attachée à la bande métallique (le « pont ») jusqu'à la toute dernière station, où elle est détachée et éjectée. Cette fixation continue assure un alignement et un contrôle supérieurs par rapport aux méthodes manuelles, réduisant considérablement les temps de cycle et les coûts de main-d'œuvre.

Pour les ingénieurs automobiles, la valeur principale réside dans répétabilité . Une fois qu'une matrice progressive est construite et validée, elle peut produire des millions de pièces identiques avec pratiquement aucun dérive dimensionnelle. Cette capacité est essentielle pour les lignes d'assemblage automatisées, où même un écart d'un micron dans un connecteur ou un support peut provoquer un blocage ou une défaillance. De plus, la possibilité d'intégrer des opérations secondaires — comme le taraudage de filetages ou l'insertion de contacts — directement dans la matrice (assemblage en matrice) simplifie encore davantage l'empreinte manufacturière.

Pièces automobiles essentielles fabriquées par emboutissage progressif

Bien que les grandes panneaux de carrosserie soient généralement réalisés à l'aide de matrices transfert ou de lignes tandem, l'emboutissage en matrice progressive domine la production des milliers de pièces plus petites et complexes qui permettent le fonctionnement d'un véhicule. Ces composants peuvent être classés selon les systèmes du véhicule auxquels ils appartiennent.

Composants de carrosserie et structurels

L'intégrité structurelle d'un véhicule dépend d'innombrables pièces de renforcement cachées derrière le rembourrage. L'estampage progressif est idéal pour la fabrication d'acier à haute résistance les traînées des sièges, les mécanismes de reclinaison et les supports de ceinture de sécurité - Je sais. Ces pièces doivent avoir des propriétés mécaniques robustes, mais doivent être produites en grande quantité pour correspondre aux taux d'assemblage des véhicules. Les autres applications courantes sont les suivantes:

- Fermetures et serrures de portes

- Composants du mécanisme de levier de vitre

- De la taille de la pièce

- Composants du boîtier de l'airbag

Systèmes électriques et électriques

Alors que l'industrie se tourne vers les véhicules électriques, la demande de composants électriques est en forte augmentation. Le cuivre et le laiton sont imprimés dans des géométries complexes pour faciliter la conductivité et la connectivité. Busbars , qui distribuent l'énergie dans les batteries de véhicules électriques, sont un excellent exemple de pièces qui bénéficient de la précision de l'estampage progressif. Le procédé permet de créer des formes terminales complexes et des contacts de ressorts sans endommager la surface délicate du matériau. Les pièces électriques clés sont:

- Pièces de charpente et connecteurs à broches

- Les appareils de surveillance des données

- Des pièces de rechange

- Plaques de contact pour piles

Matériel du moteur et du châssis

Sous le capot, les composants doivent résister à la chaleur extrême, aux vibrations et aux environnements corrosifs. L'acier inoxydable et les alliages spécialisés sont imprimés dans des pinces d'injection de carburant, des couvercles de vannes et des boucliers thermiques je suis désolé. Le châssis utilise également des des pinces de frein, des supports de capteurs ABS et des éclaboussures de freinage je suis désolé. Pour ces applications essentielles à la sécurité, le débit de grains constant fourni par le procédé d'estampage garantit que les pièces conservent leur intégrité structurelle sous charge cyclique.

Matrice progressive ou matrice de transfert: choisir la bonne méthode

L'une des décisions les plus critiques pour un gestionnaire d'approvisionnement automobile est de choisir la bonne méthode d'estampage. Bien que le timbre progressif soit efficace, il n'est pas une solution universelle. Le choix se résume souvent à la taille, à la géométrie et au volume des pièces.

| Caractéristique | Estampage à matrice progressive | Frappe de transfert |

|---|---|---|

| Traitement des pièces | La partie reste attachée à la bande métallique jusqu'à la fin. | La pièce est d'abord découpée (blanchie), puis déplacée par des doigts mécaniques. |

| Taille de pièce idéale | Les éléments de connexion doivent être en forme de "matériel" ou de "matériel" de type "matériel" ou "matériel" de type "matériel". | Les "mécanismes de détection" sont les techniques utilisées pour déterminer les effets de la détection sur les données. |

| Vitesse de production | Extrêmement élevé (cycle continu). | Modéré (limité par la vitesse du mécanisme de transfert). |

| Coût d'outillage | Investissement initial plus élevé (outil unique complexe). | Coût par pièce variable, mais souvent plus élevé en raison de la vitesse plus lente. |

| Idéal pour | Des pièces complexes et de grande taille avec des tolérances serrées. | Parties profondément dessinées ou composants structurels de grande taille. |

Estampage à matrice progressive est le gagnant évident pour les pièces plus petites qui nécessitent des vitesses de production élevées et des tolérances strictes. L'approche "bandes" élimine le besoin de mécanismes de transfert complexes, réduisant ainsi le risque de désalignement des pièces. Cependant, il ne peut pas bien gérer les opérations de tirage en profondeur (où la profondeur de la pièce dépasse son diamètre) car la bande limite le flux de matière.

Frappe de transfert , en revanche, est nécessaire pour les pièces plus grandes comme les bras de commande de la suspension ou les cuves à huile. La pièce étant immédiatement séparée de la bande, elle peut être manipulée librement, tournée ou inclinée entre les stations. Cela permet des tirages plus profonds et des opérations de formage plus complexes qui déchireraient la bande dans une configuration de matrices progressives.

Sélection des matériaux pour les performances automobiles

La polyvalence du poinçonnage progressif permet aux fabricants de travailler avec une grande variété de matériaux, chacun étant sélectionné selon des critères spécifiques de performance dans l'environnement automobile.

Acier à haute résistance et faible teneur en alliages (HSLA) est le moteur principal pour les composants structurels et de sécurité. Il offre un excellent rapport résistance-poids, ce qui le rend essentiel pour les pièces de sécurité en cas de collision, telles que les renforts de pare-chocs et les supports de montant. Le poinçonnage de ces matériaux durcis nécessite des outillages robustes en carbure ou en aciers à outils haut de gamme afin d'éviter une usure prématurée.

L'aluminium est de plus en plus privilégié dans les initiatives d'allègement visant à améliorer la consommation de carburant et l'autonomie des véhicules électriques. Bien que l'aluminium soit plus sujet au ressuage (retour à sa forme initiale après cintrage) que l'acier, les conceptions avancées de matrices progressives compensent ce phénomène par un surcintrage. Les applications courantes incluent les écrans thermiques, les supports et les éléments de garniture.

Autres métaux sont indispensables pour l'avenir électrifié de la conduite. Leur excellente conductivité électrique en fait la norme pour les bornes, connecteurs et barres omnibus. Dans le poinçonnage progressif, ces métaux mous peuvent être formés à grande vitesse, mais il faut prendre soin de gérer les déchets et d'éviter les rayures de surface.

Normes de qualité et approvisionnement stratégique

Dans la chaîne d'approvisionnement automobile, la qualité est régie par des normes mondiales strictes, notamment IATF 16949 . Cette certification garantit qu'un fournisseur de poinçonnage dispose de systèmes de management de la qualité robustes, axés sur la prévention des défauts et la réduction des variations. Lors du choix d'un partenaire, les ingénieurs doivent rechercher des capacités allant au-delà du poinçonnage de base, comme des systèmes de vision intégrés qui inspectent 100 % des pièces pour les dimensions critiques.

Un défi courant pour les équipementiers automobiles est de trouver un fournisseur capable de combler l'écart entre la conception initiale et la production à grande échelle. Alors que certains ateliers ne traitent que des commandes massives, des partenaires agiles comme Shaoyi Metal Technology offrent des solutions complètes d'estampage qui s'échelonnent du prototypage rapide à la fabrication en grand volume. Tirant parti de leur précision certifiée IATF 16949 et de capacités de presse allant jusqu'à 600 tonnes, ils peuvent fournir des composants essentiels tels que les bras de commande et les sous-ensembles tout en respectant les normes mondiales des équipementiers. Cette flexibilité permet aux ingénieurs de valider leurs conceptions par un tirage de prototypes avant d'engager l'investissement important en outillage nécessaire pour produire des millions de pièces.

En fin de compte, la bonne décision d'approvisionnement consiste à équilibrer le prix unitaire et le risque. Un fournisseur national peut offrir une communication plus rapide, mais un partenaire international établi disposant de certifications IATF peut souvent proposer des avantages de coûts significatifs sans nuire à la qualité des matériaux ou aux délais de livraison.

Conclusion : Accroître l'efficacité dans la fabrication automobile

Le poinçonnage en progression reste une technologie essentielle pour l'industrie automobile, permettant la production de masse de composants complexes, durables et précis exigés par les véhicules modernes. Des connecteurs électriques d'une batterie de véhicule électrique aux supports à haute résistance fixant un siège, ce procédé offre l'évolutivité et l'efficacité économique nécessaires au bon fonctionnement des lignes d'assemblage. Pour les équipes achats et les ingénieurs, comprendre les mécanismes, les contraintes matérielles et les normes d'approvisionnement de cette méthode est essentiel afin d'optimiser la chaîne d'approvisionnement automobile et garantir la qualité des véhicules.

Questions fréquemment posées

quelle est la différence entre le poinçonnage en progression et le poinçonnage par transfert ?

La principale différence réside dans la manière dont la pièce est manipulée. Dans l'emboutissage en progression, la pièce reste attachée à une bande métallique continue tandis qu'elle passe par différentes stations. Dans l'emboutissage par transfert, la pièce est d'abord découpée de la bande, puis déplacée mécaniquement (transférée) d'une station à l'autre. La méthode en progression est généralement plus rapide et mieux adaptée aux petites pièces, tandis que le transfert convient mieux aux pièces plus grandes et à forte empreinte.

2. Quels matériaux sont le plus couramment utilisés en emboutissage en progression pour les voitures ?

L'emboutissage automobile utilise fréquemment de l'acier à haute résistance et bas alliage (HSLA) pour les pièces structurelles en raison de sa durabilité. L'aluminium est largement utilisé pour alléger les composants tels que les caches thermiques et les supports. Le cuivre et le laiton sont standard pour les composants électriques, tels que les connecteurs et les barres omnibus, en raison de leur haute conductivité.

3. Pourquoi la certification IATF 16949 est-elle importante pour les fournisseurs d'emboutissage ?

L'IATF 16949 est la norme internationale de management de la qualité spécifiquement dédiée à l'industrie automobile. Elle garantit qu'un fournisseur de pièces embouties respecte des pratiques rigoureuses de prévention des défauts, de réduction des gaspillages et d'amélioration continue. Le recours à un fournisseur certifié IATF est souvent une exigence obligatoire pour les équipementiers afin de garantir la sécurité et la fiabilité des composants.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —