Guide de fabrication PPAP : Niveaux, modèles, approbation rapide

Fondamentaux du PPAP pour les équipes de fabrication

Signification du PPAP et son importance dans la fabrication

Vous êtes-vous déjà demandé pourquoi les fournisseurs automobiles vont si loin pour documenter leurs processus qualité ? La réponse réside dans le Processus d'approbation des pièces de production —plus connu sous le nom de PPAP. Si vous avez cherché « ppap manufacturing » ou souhaitez définir le PPAP en termes simples, voici les bases dont vous avez besoin :

Le PPAP est un processus standardisé qui démontre la capacité d'un fournisseur à fabriquer de manière constante des pièces conformes aux exigences de conception et de qualité du client, au rythme de production convenu.

Alors, que signifie PPAP ? C'est un acronyme pour Processus d'approbation des pièces de production , un pilier fondamental de l'assurance qualité fournisseur dans l'industrie automobile et les secteurs connexes. Le processus PPAP n'est pas qu'une simple formalité administrative : c'est un ensemble de preuves démontrant qu'un processus fournisseur est suffisamment robuste pour produire des pièces conformes en permanence. La référence officielle provient du manuel PPAP de l'AIAG et des normes harmonisées VDA/AIAG. Lorsque des exigences spécifiques au client diffèrent, celles-ci prévalent toujours.

Comment le PPAP diffère-t-il des inspections de routine

Imaginez que vous vous préparez au lancement d'une nouvelle pièce. Les inspections de routine vérifient si une pièce répond aux spécifications à un instant donné. Le PPAP, en revanche, va plus loin : il valide que l'ensemble de votre processus de fabrication peut produire de manière fiable des pièces conformes dans le temps, et pas seulement sur un échantillon unique. C'est pourquoi la signification du PPAP dans l'industrie manufacturière est si cruciale : il déplace l'accent des contrôles ponctuels vers la capacité durable du processus.

| Aspect | PPAP | Inspection du premier exemplaire (FAI) |

|---|---|---|

| Périmètre du processus | Validation du processus de production de bout en bout | Vérification initiale de l'échantillon de pièce ou d'assemblage |

| Documents | Dossier complet de preuves (18 éléments possibles) | Rapport FAI, mesures d'échantillons, documentation de base |

| Timing | À un nouveau lancement, à une modification de processus ou selon les spécifications du client | Avant la production en série, généralement lors du premier passage |

PPAP par rapport aux jalons du programme : où cela s'inscrit

Où le PPAP s'inscrit-il dans le tableau d'ensemble ? Ce n'est pas seulement une étape supplémentaire — c'est le point de contrôle crucial avant la production complète. Le processus d'approbation des pièces de production est généralement déclenché par :

- Lancements de nouvelles pièces ou premières séries de production

- Modifications techniques apportées à la conception ou aux spécifications des pièces

- Changements de fournisseur ou de lieu de fabrication

- Changements de processus, tels que des mises à jour d'outillage ou de matériaux

- Tel que spécifié par les exigences du client

Une idée fausse courante est que le PPAP n'est nécessaire que pour de nouvelles pièces. En réalité, il peut être requis à tout moment où un changement significatif pourrait affecter l'ajustement, la forme ou la fonction. Ce processus n'est pas un événement unique, mais un point de contrôle récurrent tout au long du cycle de vie d'une pièce, selon les besoins du client.

À quoi ressemble un PPAP réussi aux yeux des acheteurs

Du point de vue d'un acheteur, une soumission réussie de PPAP donne la certitude que le fournisseur comprend toutes les exigences techniques et dispose d'un processus capable de produire régulièrement des pièces de qualité. La soumission doit être complète, traçable et conforme à la dernière version de conception. Par-dessus tout, elle doit reposer sur les normes officielles : reportez-vous au manuel AIAG PPAP pour les exigences détaillées, et consultez toujours les directives spécifiques de votre client.

- Déclencheurs de la soumission PPAP : Nouveaux lancements, changements de conception, de processus ou de localisation, et demandes des clients

- Idées reçues courantes : Le PPAP est effectué une seule fois ; uniquement pour les pièces nouvelles ; nécessite toujours les 18 éléments

Souhaitez-vous approfondir le sujet ? Consultez les sources officielles pour obtenir les exigences et la terminologie les plus récentes, surtout lorsque vous devez définir le PPAP ou expliquer ce que signifie le PPAP dans le domaine de la fabrication à votre équipe.

Relier les activités APQP aux résultats PPAP

Comment les phases APQP alimentent les livrables PPAP

Vous êtes-vous déjà demandé comment tous ces documents qualité s'assemblent pour une soumission PPAP réussie ? La réponse se trouve dans l' Planification avancée de la qualité produit ou APQP . Si vous avez déjà entendu ce terme mais vous demandez encore « Que signifie APQP ? », sachez qu'il s'agit d'une méthodologie structurée visant à garantir que les produits répondent aux exigences des clients grâce à une planification systématique, une évaluation des risques et une validation. En résumé, APQP et PPAP sont étroitement liés : l'APQP guide la planification, tandis que le PPAP fournit la preuve que ces plans fonctionnent en pratique.

Imaginez APQP comme une feuille de route, commençant par la Voix du Client et se terminant par la production validée. Chaque phase génère des documents clés — tels que le DFMEA, le PFMEA et les plans de contrôle — qui deviendront par la suite les éléments fondamentaux du PPAP. Voici à quoi ressemble typiquement ce flux :

| Phase APQP | Éléments PPAP typiques créés | Déclencheur de mise à jour ou de soumission |

|---|---|---|

| Planification et définition | Objectifs de conception, nomenclature préliminaire, caractéristiques spéciales | Changement majeur dans les exigences du client ou démarrage d'un nouveau projet |

| Conception et développement de produits | Dossiers de conception, DFMEA, DVP&R, dessins techniques | Révision de conception, nouveau numéro de pièce ou changement significatif de spécification |

| Conception et développement du processus | Flux du processus, PFMEA, plan de contrôle, plan MSA | Transfert d'outillage, modification d'une étape du processus, nouvel équipement |

| Validation produit et processus | Résultats dimensionnels, résultats MSA, études de capabilité, production à régime nominal, soumission PPAP | Changement du taux de production, de la méthode ou du lieu de production |

| Lancement et retour d'information | Indicateurs qualité en cours, actions correctives | Défaillances sur le terrain, réclamations clients, amélioration continue |

Lorsqu'un changement nécessite une nouvelle soumission PPAP

Imaginez que vous avez déjà terminé un PPAP, mais que vous changez ensuite un matériau ou déplacez un outillage vers un nouvel équipement. Cela signifie-t-il que vous devez refaire la soumission ? Souvent oui — surtout si le changement peut affecter l'ajustement, la forme, la fonction ou la performance. Voici les déclencheurs les plus courants pour une nouvelle soumission PPAP ou une mise à jour :

- Révisions des plans ou de la conception

- Déplacement d'outillage ou réparations majeures

- Changements dans les matériaux bruts ou les fournisseurs

- Changements de processus (par exemple, nouveaux équipements, méthodes)

- Changements de lieu de production

- Tel que spécifié par les exigences du client

En fin de compte, c'est l'acheteur qui fixe les règles finales — vérifiez donc toujours les directives spécifiques du client avant de supposer qu'un changement nécessite ou non un nouveau PPAP. C'est là que la traçabilité et la maîtrise de la configuration deviennent essentielles pour la conformité.

Pour tout changement de conception ou de processus, la maîtrise de la configuration et une traçabilité claire entre les dossiers de conception et les preuves soumises sont essentielles à une démarche APQP solide et à la réussite du PPAP.

Maintenir l'alignement entre le DFMEA, le PFMEA et le plan de contrôle

Avez-vous déjà remarqué comment un changement dans un document peut entraîner des mises à jour ailleurs ? Par exemple, si vous mettez à jour votre DFMEA (Analyse des modes de défaillance et de leurs effets) pour prendre en compte un nouveau risque, vous devrez probablement ajuster votre PFMEA (AMDEP) et votre plan de contrôle afin que le processus tienne également compte de ce risque. Cet alignement constitue un pilier fondamental de la processus APQP et PPAP , en veillant à ce que les contrôles de risque soient reflétés non seulement dans la conception, mais aussi dans la manière dont la pièce est fabriquée et vérifiée.

Voici un exemple rapide : si votre DVP&R (plan et rapport de validation de conception) change en raison d'une nouvelle exigence du client, vous devrez mettre à jour les plans d'essai associés, les entrées du PFMEA et éventuellement le plan de contrôle. Cela permet de maintenir la synchronisation de tous les documents et d'éviter les lacunes pouvant entraîner des erreurs coûteuses.

Rôles du fournisseur et de l'acheteur dans l'APQP et le PPAP

Les fournisseurs et les acheteurs jouent tous deux des rôles clés tout au long du processus apqp ppap les fournisseurs sont responsables de la création, de la maintenance et de la mise à jour de toute la documentation requise, tandis que les acheteurs examinent, approuvent et demandent parfois des preuves supplémentaires. Les équipes pluridisciplinaires — comprenant souvent les départements qualité, ingénierie, production et achat — constituent le pilier central de la réussite de l'APQP.

En résumé, le processus APQP et PPAP n'est pas seulement une liste de vérification : c'est un système vivant et interconnecté. En comprenant comment chaque phase alimente la suivante, vous serez mieux préparé pour gérer les modifications, maintenir l'alignement des documents et livrer des pièces de qualité en toute confiance. Examinons maintenant les différents niveaux PPAP et comment choisir celui qui convient à votre projet.

Explication des niveaux PPAP avec conseils de sélection

Ce que comprend généralement chaque niveau PPAP

Avez-vous déjà reçu une demande de soumission PPAP en vous demandant : « Quel niveau dois-je fournir, et que signifie cela concrètement ? » La réponse peut vous faire gagner des heures d'échanges inutiles — et éviter des retards coûteux. Les niveaux PPAP définissent la profondeur et la portée des preuves que vous devez fournir pour obtenir l'approbation du client. Décortiquons chaque niveau, à l'aide d'exemples pratiques et de scénarios concrets provenant de Six Sigma Development Solutions et du manuel officiel AIAG PPAP.

| Niveau | Contenu typique | Lorsqu'il est utilisé | Remarques de l'acheteur |

|---|---|---|---|

| Niveau 1 | Formulaire d'approbation de soumission de pièce (PSW) uniquement | Pièces simples et peu risquées ; historique fournisseur établi ; par exemple, bouchon en plastique pour usage non critique | Processus le plus rapide, documentation minimale ; peut inclure une approbation esthétique si demandée |

| Niveau 2 | PSW + échantillons du produit + données d'accompagnement limitées (par exemple, résultats dimensionnels clés, certificats de matériaux) | Complexité ou risque modéré ; le client souhaite une certaine assurance ; par exemple, supports, pièces mécaniques basiques | Certaines données d'accompagnement requises, mais pas de documentation complète |

| Niveau 3 | PSW + échantillons du produit + données d'accompagnement complètes (tous les éléments PPAP requis) | Valeur par défaut pour la plupart des pièces ; complexité élevée, critiques pour la sécurité, ou exigé par le client ; par exemple, composants moteur | Transparence totale ; conforme à la majorité exigences PPAP niveau 3 |

| Niveau 4 | PSW + autres exigences définies par le client (peuvent inclure des rapports d'essai ou formulaires spécifiques) | Le client a des besoins particuliers ou des exigences réglementaires ; par exemple, dispositifs médicaux nécessitant des preuves supplémentaires de stérilité | Très personnalisé; ppap niveau 4 le contenu varie selon les projets |

| Niveau 5 | DSP + échantillons de produits + données complets à l'appui disponibles pour examen sur place | Risque/complexité le plus élevé; composants critiques en matière de sécurité ou de réglementation; par exemple, composants aérospatiaux et critiques en matière de mission | Inclut l'audit sur place; utilisé lorsque l'acheteur souhaite une visibilité complète du processus |

Comment choisir le bon niveau de soumission

Ça a l'air compliqué? La bonne nouvelle est que la plupart des clients ne paient pas Niveau PPAP 3 à moins que votre rôle ne soit à très faible risque ou ne présente des exigences uniques. Le choix du bon niveau dépend de:

- Complicité et risque des parties (risque plus élevé = niveau plus élevé)

- Historique avec le client (un bilan prouvé peut permettre un niveau inférieur)

- Exigences de l'industrie ou réglementaires (certaines industries imposent un niveau iii ppap ou supérieur)

- Instructions spécifiques du client (vérifiez toujours le PO ou l'accord de qualité)

Imaginez que vous lanciez un nouveau support pour un assemblage automobile. Si le composant est essentiel à la sécurité, il faut s'attendre à une exigences PPAP niveau 3 emballage: DSP, échantillons et toutes les données à l'appui. Pour une pièce de garniture cosmétique, un niveau 1 PPAP ou niveau 2 peut suffire, surtout si vous avez déjà fourni des pièces similaires.

Lorsque les acheteurs passent du niveau 3 au niveau 5

Les acheteurs peuvent être amenés à passer du niveau III PPAP au niveau 5 si :

- Il existe un historique de problèmes de qualité ou d'instabilité du processus

- La pièce est nouvellement conçue et critique pour la sécurité

- Des réglementations ou des audits internes exigent une vérification sur site

Au niveau 5, attendez-vous à une révision approfondie sur placeles acheteurs voudront voir vos dossiers, inspecter votre processus et vérifier que tout correspond à la documentation. Par exemple, les acheteurs aérospatiaux ou médicaux en ont souvent besoin pour des lancements critiques.

Contrôle de l'exhaustivité des preuves avant leur présentation

Avant de soumettre votre dossier, utilisez cette liste de contrôle pour éviter les retouches et les retards:

- La révision de dessin sur vos documents correspond à la dernière version client?

- Toutes les caractéristiques balonnées sont-elles liées aux résultats dimensionnels et au plan de contrôle?

- Avez-vous inclus tous les formulaires spécifiques au client ou des rapports supplémentaires si nécessaire?

- Votre PSW est signé et toutes les pièces jointes requises sont présentes?

- Pour ppap niveau 4 et au-dessus, avez-vous clarifié des exigences uniques avec votre acheteur?

Rappelez-vous toujours que les exigences spécifiques au client sont supérieures aux directives génériques du PPAP. En cas de doute, confirmez avec votre acheteur.

Compréhension niveaux de PPAP et qui a fait correspondre ton témoignage à la droite niveau PPAP réduit les allers-retours et renforce la confiance de vos clients. Ensuite, nous allons vous présenter un manuel de fournisseurs étape par étape afin que vous puissiez passer du coup d'envoi à l'approbation réussie du PPAP en toute confiance.

Guide des fournisseurs du début à l'approbation du PPAP

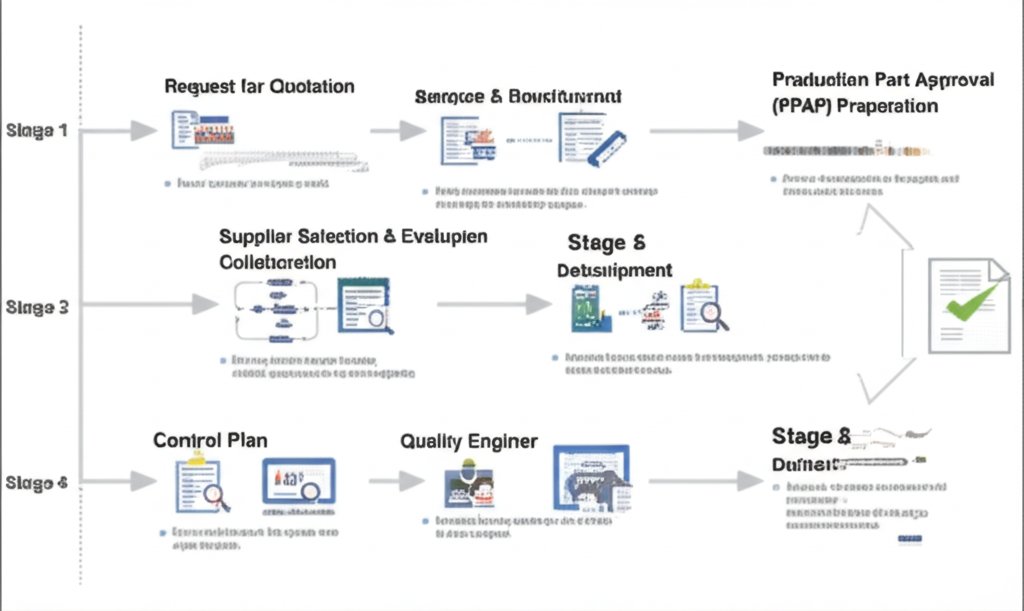

De la RFQ à l'alignement des enregistrements de conception

Lorsque vous recevez une demande de devis (RFQ) d'un client, le voyage vers accord de pièce de production commence vraiment. Ça a l'air compliqué? On va le décomposer. La première étape dans la ppap procedure il est essentiel de s'assurer que votre équipe comprend parfaitement l'intention de conception du client. Cela signifie s'aligner sur les derniers documents de conception, dessins et spécifications. L'ingénieur qualité et le spécialiste du développement des fournisseurs dirigent généralement cette phase, confirmant que toutes les exigences et révisions sont capturées avant de procéder. Imaginez manquer un changement de dessin, cela pourrait faire dérailler votre soumission.

-

Révision de la RFQ et alignement de la conception Examiner les exigences du client, confirmer les enregistrements de conception et enregistrer toutes les révisions.

Propriétaire : Ingénieur qualité, développement de fournisseurs -

Analyse des flux de processus et des risques Élaborer un schéma de flux de processus, mener une EAMF et une EAPM afin d'identifier et d'atténuer les risques.

Propriétaire : Ingénieur manufacturing, ingénieur qualité -

Plan de contrôle et analyse des systèmes de mesure (MSA) Élaborer un plan de contrôle et des études MSA afin d'assurer la fiabilité des mesures.

Propriétaire : Ingénieur qualité, métrologie -

Capacité initiale du processus et taux d'exécution – Réaliser des études de capabilité et des essais de production en continu pour valider la stabilité et la capacité du processus.

Propriétaire : Ingénieur de fabrication, Superviseur de production -

Compilation du document PPAP – Rassembler tous les ppap requis , compléter l'attestation de soumission de pièce (PSW) et préparer le dossier complet de soumission.

Propriétaire : Ingénieur qualité, développement de fournisseurs -

Examen interne et transfert de l'acheteur Effectuer un audit interne, finaliser la soumission et remettre au client pour examen.

Propriétaire : Ingénieur Qualité

| Marche | Rôle | Résultat attendu | Durée Typique |

|---|---|---|---|

| Révision de la RFQ et alignement de la conception | Ingénieur qualité, développement de fournisseurs | Enregistrement de conception confirmé, journal des révisions | Plusieurs jours |

| Analyse des flux de processus et des risques | Ingénieur manufacturing, ingénieur qualité | Le débit de l'eau est calculé en fonction de la quantité de liquide consommée. | Une semaine ou plus |

| Plan de contrôle et planification des MSA | Ingénieur qualité, métrologie | Plan de contrôle, plan de gestion des risques | Plusieurs jours |

| Capacité de traitement et taux d'exécution | Ingénieur de fabrication, Superviseur de production | Résultats de l'étude de capacité, rapport sur le taux d'exécution | Une semaine ou plus |

| Compilation du document PPAP | Ingénieur qualité, développement de fournisseurs | Paquet complet de PPAP, PSW | Plusieurs jours |

| Examen interne et transfert de l'acheteur | Ingénieur Qualité | Documents prêts à être soumis | Varié en fonction de la complexité |

Caractérisation de la conception des processus et analyse des risques

Après avoir été aligné sur la conception, la phase suivante consiste à tracer le processus de production et à identifier les risques. L'ingénieur de fabrication dirige la création du schéma de flux de processus, tandis que l'ingénieur qualité dirige le DFMEA et le PFMEA. Ces documents ne sont pas de simples documents, mais des outils vivants qui stimulent les améliorations et aident à prévenir des erreurs coûteuses. Par exemple, une PFMEA bien exécutée peut révéler un goulot d'étranglement potentiel dans l'assemblage, ce qui incite à une action corrective précoce.

Preuves et études de capacité de fonctionnement à rythme de production

Pour satisfaire au processus d'approbation de la production de pièces , vous devrez démontrer que votre processus peut produire régulièrement des pièces au rythme requis et avec la qualité requise. Cela implique de faire fonctionner le processus à la vitesse de production et de collecter des preuves — comme des études de capabilité du processus et des rapports de fonctionnement à rythme — qui démontrent la stabilité et la capacité. L'ingénieur de fabrication et le superviseur de production sont généralement responsables de ces études, tandis que l'équipe Qualité valide les données avant soumission.

Clôture du montage final PPAP et transmission de la soumission

Une fois toutes les preuves en place, il est temps d'assembler l'intégralité du ppap requis le paquet. L'ingénieur qualité coordonne l'examen final, s'assurant que chaque artefact est à jour et correspond à la dernière révision. La dernière étape est la remise officielle à l'acheteur, accompagnée d'un ensemble clair et traçable de livrables.

- Mandat de présentation de pièces (PSW)

- Résultats dimensionnels

- Résumés de l'AMM

- Résumés des études de capacité

- Plan de contrôle

- AMDEP

Meilleures pratiques: maintenir une source unique de vérité pour tous les enregistrements de conception et les artefacts PPAP. Cela réduit le risque de révision mal alignée et permet d'éviter des retards coûteux de réexamen.

En suivant ce manuel de jeu structuré, votre équipe peut rationaliser ppap procedure et passer avec confiance du coup de pied à l'approbation. Nous vous fournirons ensuite des modèles pratiques et des exemples annotés pour vous aider à préparer des documents prêts à être soumis et qui passent l'examen de l'acheteur la première fois.

Modèles de documents PPAP et exemples annotés

Les éléments essentiels du mandat de présentation de pièces annotées

Vous êtes-vous déjà demandé ce qui fait une ppap part submission warrant passer la révision de l'acheteur la première fois? Imaginez que vous soyez ingénieur qualité fournisseur et que vous ayez besoin de résumer des mois de travail dans un seul document. Le Mandat de présentation de pièces (PSW) est votre cléits le résumé officiel de l'ensemble de votre paquet PPAP, requis pour chaque numéro de pièce, sauf si votre client dit le contraire [InspectionXpert] je suis désolé. Le document de travail de la pièce rassemble les détails de la pièce, les données du processus et une déclaration formelle de conformité.

| Champ | Exemple d'entrée | Qu'ajouter ou à référencer |

|---|---|---|

| Numéro de pièce | N8080530 | Des correspondances, des dessins, des révisions et tous les documents à l'appui |

| Niveau de révision | L4/d | Doit être conforme au dernier plan de dessin et au plan de contrôle |

| Motif de soumission | Soumission initiale | Déclencheurs : nouvelle pièce, changement de processus, etc. |

| Niveau de soumission | Niveau 3 | Voir la demande du client ou l'accord qualité |

| Informations sur l'organisation et la fabrication | Nom du fournisseur, emplacement de l'usine | Les coordonnées doivent correspondre aux dossiers des fournisseurs |

| Déclaration | Signature du représentant autorisé | Confirme que toutes les données sont correctes et complètes |

| Date de soumission | 2025-10-16 | Doit correspondre à la date des documents joints |

Pour approfondir le sens et la structure d'un PSW, consultez la page wikipédia sur le part submission warrant ou téléchargez un modèle ppap prêt à l'emploi.

Comment annoter les plans avec des ballons et les relier aux résultats

Lorsque vous préparez un ppap psw , vous remarquerez que les acheteurs s'attendent à une traçabilité de chaque caractéristique du plan vers son résultat d'inspection. Voici comment rendre votre soumission infaillible :

- Annotez chaque caractéristique sur le plan avec un ballon — numérotez chaque élément (par exemple, trous, rayons, surfaces).

- Créer un tableau de résultats où chaque ligne correspond à un numéro de ballon.

- Croiser chaque élément balisé avec les résultats dimensionnels et l'entrée correspondante du plan de contrôle.

- Signaler toute caractéristique particulière (par exemple, sécurité, réglementaire) et s'assurer qu'elle est mise en évidence dans le PFMEA et le plan de contrôle.

| Numéro de caractéristique | Exigence | Méthode de mesure | Résultats | Passer/Échouer |

|---|---|---|---|---|

| 1 | ø10,1 -0,02 | Le micromètre | 10.09 | Réussi |

| 2 | Rugosité de surface 6,3 Ra | Testeur de Rugosité | 6.1 | Réussi |

| 3 | Chanfrein 1x30° | Visuel | OK | Réussi |

S'assurer que chaque résultat peut être directement associé à sa caractéristique balisée. Cette clarté permet d'éviter les confusions et réduit le risque de rejet.

Rédiger une entrée de plan de contrôle conforme au PFMEA

Imaginez que vous examinez un plan de contrôle et que vous souhaitez vous assurer qu'il prend en compte tous les risques potentiels identifiés dans votre PFMEA. Une bonne entrée de plan de contrôle doit décrire clairement l'étape du processus, la caractéristique, la méthode, la taille de l'échantillon, la fréquence et le plan d'action. Voici un exemple pratique :

| Étape du processus | Caractéristique | Méthode | Taille de l'échantillon | Fréquence | Plan de réaction |

|---|---|---|---|---|---|

| Usinage du diamètre extérieur | ø10,1 -0,02 | Le micromètre | 1 | Toutes les 2 heures | Arrêter la production, informer le superviseur, isoler le lot |

Vérifiez toujours que chaque entrée du plan de contrôle est liée à un risque PFMEA correspondant et que les caractéristiques spéciales sont clairement identifiées dans les deux documents.

Résultats dimensionnels et relatifs au matériau conformes à l'examen

Les résultats dimensionnels et relatifs au matériau constituent la base de votre soumission. Lorsque vous remplissez ces tableaux, utilisez des formats clairs et cohérents, et assurez-vous que toutes les données sont à jour. Voici un exemple rapide :

| Numéro de caractéristique | Spécification | Méthode de mesure | Valeur mesurée | Passer/Échouer |

|---|---|---|---|---|

| 5 | Dureté 24±4 HRC | Appareil de mesure de dureté | 25 | Réussi |

| 6 | Traitement de surface ZnFe Alliage | Rapport du fournisseur | Conforme | Réussi |

Pour les certificats de matériaux et les résumés MSA, référez-vous au format officiel du client ou de l'industrie, et vérifiez toujours que chaque pièce jointe correspond au numéro de pièce et à la révision.

- Certifications des matériaux

- Résumés MSA (Analyse du système de mesure)

- Études de capacité du processus

- Plan de contrôle

- AMDEP

L'alignement des révisions est essentiel : chaque document joint doit correspondre au numéro de pièce et à la révision du plan actuels afin d'éviter toute confusion et tout besoin de resoumission.

En adaptant ces ppap exemples, vous réduirez le risque de rejet par l'acheteur et simplifierez votre processus d'approbation. Ensuite, nous vous montrerons comment planifier et présenter les preuves de qualité pour votre soumission PPAP, en veillant à ce que votre documentation résiste même aux examens les plus rigoureux.

Planification des preuves de qualité pour les soumissions PPAP

Planification des tailles d'échantillons et études initiales

Lorsque vous préparez une soumission PPAP, vous vous demandez peut-être : comment prouver que votre processus est vraiment prêt pour la production ? La réponse réside dans une planification rigoureuse des preuves — collecter les bonnes données, à partir des bons échantillons, en utilisant les bonnes méthodes. Cela semble difficile ? Décortiquons cela.

La Processus d'approbation des pièces de production ou Processus PPAP —nécessite plus qu'une seule bonne pièce ; il faut prouver que votre processus peut fournir de manière constante une qualité élevée. Cela signifie sélectionner des pièces échantillons représentatives de la production à grande échelle, et non pas seulement des prototypes ou des assemblages de laboratoire. Si vous avez un doute sur la taille de l'échantillon, consultez toujours les exigences de votre client ou le document officiel Manuel PPAP AIAG . À défaut d'instructions spécifiques, concentrez-vous sur la collecte de suffisamment de données pour démontrer la stabilité et la capacité du processus.

| Périmètre de l'étude | Description de l'échantillon | Méthode de mesure | Statistiques récapitulatives | Interprétation |

|---|---|---|---|---|

| Diamètre critique | Pièces issues d'une série de production à vitesse nominale | MMT, micromètre | Moyenne, étendue, histogramme | Stable, conforme aux spécifications, sans valeurs aberrantes |

| Finition de surface | Échantillon aléatoire, différents opérateurs | Testeur de Rugosité | Ra moyenne, min/max | Cohérent, répond aux exigences d'impression |

En structurant vos études initiales de cette manière, vous fournissez aux acheteurs une preuve claire et exploitable que votre processus est robuste — l'un des aspects les plus importants de qualité ppap .

Interprétation des indicateurs de capabilité pour les examinateurs

Vous êtes-vous déjà arrêté devant un graphique de capabilité de processus en vous demandant ce que cela signifie réellement pour votre soumission ? Les examinateurs veulent s'assurer que votre processus n'est pas seulement maîtrisé, mais également capable de respecter les spécifications dans le temps. Si l'AIAG ou votre client spécifie des indices tels que Cp ou Cpk, utilisez ces métriques exactes et référez-vous aux critères d'acceptation officiels. Sinon, concentrez-vous sur la démonstration que votre processus produit des pièces conformes aux tolérances, avec une variation minimale et aucune cause spéciale d'instabilité.

Imaginez que vous présentez une étude de capabilité : mettez en évidence l'étalement de vos données, les tendances éventuelles et la manière dont vous surveillez les dérives. Cette transparence renforce la confiance et permet aux examinateurs d'évaluer rapidement qu'est-ce que le ppap en qualité —à savoir, la capacité à fournir des résultats constants, et non pas simplement un succès isolé.

Documentation MSA qui résiste à l'analyse

L'analyse des systèmes de mesure (MSA) est souvent le point faible des soumissions. Pourquoi ? Parce que les examinateurs doivent avoir confiance dans la fiabilité de votre processus de mesure. Si vous débutez en MSA, pensez-y comme à un test de vos outils et méthodes de mesure — pas seulement des pièces elles-mêmes. Voici ce que les acheteurs recherchent généralement dans votre dossier MSA :

- Résumé de l'étude R&R (répétabilité et reproductibilité)

- Études de biais et de linéarité (si requises)

- État de calibration et certificats

- Dossiers de formation des opérateurs aux tâches de mesure

- Traçabilité vers des normes ou pièces de référence

- Preuve provenant de laboratoires documentés (si vous utilisez des laboratoires externes ou internes)

Enregistrez toujours non seulement les résultats de mesure, mais aussi la méthode, l'appareil utilisé, l'opérateur et les conditions environnementales. Cette traçabilité est essentielle pour des soumissions PPAP crédibles.

Lorsque vous soumettez votre MSA, vérifiez attentivement que tous les résultats correspondent bien aux équipements et aux personnes réellement utilisés en production. Si vous utilisez des laboratoires externes ou internes, incluez leurs certifications afin de démontrer qu'ils respectent les normes du secteur, une exigence clé pour laboratoires documentés dans le processus PPAP.

PPAP contre FAI : ce qui doit figurer dans chacun

Toujours confus à propos du ppap contre fai ? Vous n'êtes pas seul ! Voici la distinction simple : Inspection de premier article (FAI) est un contrôle détaillé de la première pièce (ou d'un petit lot) issue d'un processus nouveau ou modifié. Il répond à la question suivante : « Cette pièce correspond-elle au design ? » Le FAI est souvent requis avant le début de la production de masse et est généralement documenté dans un rapport d'inspection de première pièce (FAIR).

Le PPAP, en revanche, est plus global. Il vérifie que l'ensemble de votre processus de production est capable de fabriquer de manière fiable des pièces conformes à toutes les spécifications, non pas ponctuellement, mais systématiquement. Certains acheteurs peuvent exiger les deux : un FAI pour valider la première pièce, et un PPAP complet pour attester de la capacité de production continue. Voici une comparaison :

| Aspect | Inspection du premier exemplaire (FAI) | PPAP |

|---|---|---|

| Objectif | Vérifier que la première pièce correspond au design | Démontrer que le processus permet de produire des pièces conformes de manière constante |

| Timing | Première série, après une modification | Nouvelle pièce, changement de processus, ou selon les exigences de l'acheteur |

| Le champ d'application | Sur la base d'échantillons, ponctuel | Sur l'ensemble du processus, preuves dans le temps |

| Documents | Rapport FAI, mesures d'échantillons | Dossier PPAP (18 éléments possibles) |

Comprendre le définition d'inspection de premier article et son rôle aux côtés du PPAP vous aide à répondre à toutes les attentes de l'acheteur et à éviter les surprises de dernière minute. Si vous avez un doute sur ce qu'est le processus PPAP ou sur la différence avec le FAI, n'hésitez pas à demander des précisions à votre client.

En suivant ces étapes pratiques pour planifier les preuves de qualité, vous serez bien préparé pour constituer un dossier PPAP qui résistera à l'examen et renforcera la confiance dans votre processus de fabrication. Ensuite, nous verrons comment gérer les motifs de rejet du PPAP et optimiser votre processus de resoumission.

Guide de remédiation pour le rejet PPAP

Principales raisons de rejet PPAP et comment les corriger

Avez-vous déjà reçu un rejet PPAP et vous êtes demandé : « Où avons-nous fait erreur ? » Vous n'êtes pas seul. Même les équipes expérimentées rencontrent des difficultés pendant le processus processus d'approbation des pièces de production . La clé est de connaître les erreurs les plus fréquentes et de savoir comment y remédier rapidement. Voici les principales raisons de rejet PPAP, détaillées afin que vous puissiez les identifier et les corriger rapidement :

-

Révisions non alignées entre les documents

- Symptômes : La révision du plan ne correspond pas au PSW ou aux résultats dimensionnels ; dates contradictoires.

- Cause racine : Utilisation de fichiers obsolètes ; modifications de dernière minute non transmises à l'ensemble des documents.

- Action corrective : Vérifier tous les éléments du PPAP pour assurer la cohérence des révisions ; rééditer les documents mis à jour.

- Preuves à joindre : Nouveau PSW, plans révisés, journaux mis à jour.

-

Résumés MSA incomplets ou obsolètes

- Symptômes : Absence d'étude de R&R de mesure, manque d'études de biais/linéarité, certificats d'étalonnage expirés.

- Cause racine : Mises à jour MSA négligées, utilisation de données de mesure anciennes.

- Action corrective : Refaire les études MSA en utilisant les équipements et opérateurs actuels ; mettre à jour les documents d'étalonnage.

- Preuves à joindre : Résumé MSA mis à jour, certificats d'étalonnage, registres de formation des opérateurs.

-

Résumés de capabilité sans interprétation

- Symptômes : Valeurs Cp/Cpk indiquées sans explication, incertitude quant au respect des exigences PPAP.

- Cause racine : Données présentées sans contexte ni critères d'acceptation.

- Action corrective : Ajouter une interprétation du résumé (par exemple, « Le processus satisfait au Cpk minimum requis par le client de 1,33 ») ; référencer les normes d'acceptation.

- Preuves à joindre : Étude de capabilité mise à jour avec notes explicatives claires.

-

Plan de contrôle non lié au PFMEA

- Symptômes : Le plan de contrôle liste des vérifications non reflétées dans l'AMDEP ; caractéristiques spéciales manquantes.

- Cause racine : Documents élaborés en silos ; absence de revue transversale.

- Action corrective : Vérifier conjointement l'AMDEP et le plan de contrôle pour assurer leur cohérence ; mettre à jour les deux documents afin qu'ils reflètent tous les risques et contrôles.

- Preuves à joindre : Plan de contrôle révisé, AMDEP mis à jour, matrice de traçabilité.

-

Document(s) d'approbation de pièce manquant(s) ou incomplet(s)

- Symptômes : PVDA absent, formulaires non signés ou pièces jointes requises par l'acheteur manquantes.

- Cause racine : Éléments de soumission négligés, exigences spécifiques du client non claires.

- Action corrective : Examiner la liste de vérification du client, s'assurer que tout documentation du PPAP est présent et signé.

- Preuves à joindre : PVDA complété et signé, documents justificatifs.

Langue du modèle pour la réponse aux commentaires de l'acheteur

Vous ne savez pas comment répondre de manière professionnelle au rejet d'un PPAP par un acheteur ? Utilisez ces modèles pour maintenir votre crédibilité et faire avancer le processus d'approbation :

- « Nous avons mis à jour le plan de contrôle pour refléter l'action 4 du PFMEA ; voir la révision 3 en pièce jointe. »

- « Le résumé de l'AMC a été révisé avec les données actuelles d'étalonnage et les registres des opérateurs. »

- « L'étude de capabilité inclut désormais une interprétation conforme aux critères d'acceptation du client ; veuillez vous référer au rapport joint. »

- « Tous les documents ont été alignés sur la révision L4/d du plan ; le PSW mis à jour ainsi que les résultats dimensionnels sont joints. »

- « Le document d'approbation de pièce (PSW) est désormais complet et signé conformément aux exigences. »

Meilleure pratique : référencez toujours les noms spécifiques des documents, les niveaux de révision et joignez des preuves claires pour chaque action corrective. Cela renforce la confiance et la traçabilité dans votre processus d'approbation PPAP.

Liste de contrôle des documents pour la soumission répétée et traçabilité

Avant de soumettre à nouveau, utilisez cette liste de contrôle rapide pour garantir votre éléments PPAP sont complets et traçables. Imaginez que vous êtes l'acheteur — seriez-vous en mesure de croiser chaque exigence ?

| Document | Identifiant de révision | Emplacement de référence croisée | Validation du responsable |

|---|---|---|---|

| PSW (Déclaration de soumission de pièce) | L4/d | Correspond au dessin et au plan de contrôle | Ingénieur Qualité |

| Résultats dimensionnels | L4/d | Dessin annoté, tableau des résultats | Responsable métrologie |

| Résumé MSA | Rév 2 | Journal d'étalonnage, liste des opérateurs | Ingénieur Qualité |

| Étude de capacité | Rév. 1 | Plan de contrôle, critères d'acceptation | Ingénieur en procédés |

| AMDEP et plan de contrôle | Rév. 3 | Lié via la matrice des risques | Ingénieur de fabrication |

Vérifiez soigneusement la révision de chaque document, la référence croisée et la validation avant de soumettre à nouveau. Cette traçabilité est essentielle pour un déroulement fluide approbation PPAP processus.

Contrôles préventifs pour éviter la récurrence des problèmes

Souhaitez-vous rompre le cycle des soumissions PPAP ? Voici comment faire :

- Mettez en œuvre un système de gestion des documents avec contrôle des versions afin de garantir que tous les documents PPAP soient à jour.

- Prévoyez des revues pluridisciplinaires avant soumission — assurez l'alignement entre les équipes qualité, ingénierie et production.

- Utilisez une liste de contrôle standardisée basée sur les éléments officiels 18 éléments PPAP et les exigences spécifiques du client.

- Formez les membres de l'équipe sur qu'est-ce qu'un certificat de soumission de pièce l'importance d'une documentation complète et signée.

- Examinez régulièrement les retours des acheteurs afin de mettre à jour les meilleures pratiques internes.

En suivant ces mesures préventives, vous réduirez le risque de rejet du PPAP et accélérerez votre processus d'approbation.

Prêt à passer à l'étape suivante ? Ensuite, nous vous fournirons des listes de contrôle concrètes pour acheteurs et fournisseurs, ainsi que des stratégies de négociation pour accélérer encore davantage votre processus d'approbation PPAP.

Listes de contrôle et guides décisionnels pour acheteurs et fournisseurs afin d'assurer une approbation PPAP fluide

Responsabilités et points de contrôle : acheteur contre fournisseur

Lorsque vous naviguez dans le processus d'approbation des pièces de production ppap , la clarté sur la propriété de chaque étape est essentielle. Imaginez que vous préparez un nouveau lancement : Qui vérifie l'exhaustivité des documents ? Qui assure la traçabilité ? Voici comment les responsabilités se répartissent généralement entre acheteurs et fournisseurs dans le approvisionnement dans l'industrie automobile processus :

| Point de contrôle | Responsabilité du fournisseur | Responsabilité de l'acheteur |

|---|---|---|

| Exhaustivité des documents | Compiler, examiner et soumettre tous les éléments PPAP requis ; s'assurer que toutes les révisions correspondent | Vérifier l'exhaustivité, effectuer une comparaison croisée avec le bon de commande et la liste de contrôle spécifique au client |

| Traçabilité | Conserver des dossiers contrôlés en version, relier toutes les preuves à la pièce et à sa révision | Auditer la traçabilité ; demander des clarifications ou des preuves supplémentaires si nécessaire |

| Suffisance des preuves | Fournir les études de capabilité, les MSA et les certificats matériaux conformément aux spécifications | Examiner la profondeur des preuves ; approuver, rejeter ou demander une approbation provisoire avec conditions |

| Piste d'audit | Conserver toute la correspondance, les soumissions et les approbations organisées et accessibles | Conserver les dossiers d'approbation, les retours et les motifs de l'acceptation ou du rejet |

- Conseil : Les deux parties doivent utiliser une liste de contrôle standardisée — idéalement basée sur le manuel AIAG PPAP le plus récent — afin d'harmoniser le le processus d'approbation et éviter les étapes manquées.

Négocier des réductions de niveau sans compromettre la qualité

Avez-vous déjà dû faire face à une demande de réduction du niveau de soumission PPAP ? Peut-être êtes-vous un fournisseur ayant un excellent historique, ou un acheteur cherchant à gagner en efficacité. L’objectif est d’équilibrer risque et conformité. Voici comment mener la négociation, en vous appuyant à chaque étape sur les exigences officielles :

- Examinez le contrat et les exigences spécifiques du client avant de proposer tout changement. Si le bon de commande ou l'accord qualité impose un niveau spécifique, cette exigence prime.

- Suggérer une approbation conditionnelle —par exemple, une soumission de niveau 2 avec des contrôles renforcés en cours, tels qu'une fréquence d'inspection accrue ou des audits supplémentaires en cours de processus.

- Documenter la justification de toute déviation par rapport au paramètre par défaut niveaux aiag ppap . Cela protège les deux parties lors des audits et des litiges futurs.

Enregistrez toujours votre raisonnement et référez-vous aux exigences officielles du client lorsque vous vous écartez des niveaux standard de PPAP. Cela garantit la transparence et la traçabilité dans le processus d'approbation des pièces produits.

Aides à la décision pour les essais en cadence et les certifications des matériaux

Décider du niveau de soumission à utiliser — ou si un essai en cadence est requis — peut sembler être une cible mouvante. Pour vous aider, utilisez cette matrice basée sur des scénarios, qui reflète les pratiques courantes de l'industrie (vérifiez toujours selon les normes de votre acheteur) :

| Scénario | Niveau de soumission probable | Essai en cadence généralement attendu ? |

|---|---|---|

| Outil nouveau ou pièce nouvelle | Niveau 3 (par défaut) | Oui |

| Changement de fournisseur | Niveau 3 ou 4 (selon les cas) | Oui — particulièrement si le lieu ou le processus change |

| Révision de plan (mineure) | Niveau 2 ou 3 (selon le risque) | Non, sauf si le changement affecte la capacité du processus |

| Changement de matière | Niveau 3 ou 4 | Éventuellement — si le matériau impacte le processus ou la performance |

| Changement de processus (par exemple, nouvel équipement) | Niveau 3 ou 5 (si critique) | Oui, si la stabilité du processus est affectée |

Remarque : étiquetez toujours ceux-ci comme des pratiques générales, sauf si votre client fournit des règles explicites. Pour Ford et d'autres équipementiers, consultez les derniers manuels spécifiques au client pour connaître les exigences précises relatives au taux de fonctionnement et au niveau de soumission.

Où trouver les règles officielles dans les manuels autorisés

Vous recherchez la réponse définitive à une question relative au PPAP ou à l'APQP ? Commencez par ces références :

- Manuel AIAG PPAP – Exigences fondamentales, niveaux et normes de documentation

- Guide AIAG APQP – Planification du projet et intégration avec le PPAP

- Documents harmonisés VDA/AIAG – Pour les fournisseurs desservant à la fois les équipementiers américains et européens

- Portails des équipementiers et documents relatifs aux exigences spécifiques clients

Gardez ces références à portée de main pour chaque processus industriel automobile examen, et vérifiez toujours les dernières révisions avant soumission.

En utilisant ces listes de contrôle, outils d'aide à la décision et stratégies de négociation, vous rationaliserez le processus d'approbation des pièces de production ppap et réduirez les échanges coûteux et répétitifs. Ensuite, nous examinerons ce qu'il faut rechercher chez un partenaire de fabrication prêt pour le PPAP afin que vous puissiez accélérer les approbations et assurer une conformité durable.

Choix d'un partenaire de fabrication prêt pour le PPAP

Ce qu'il faut rechercher chez un fournisseur capable de répondre au PPAP

Lorsque vous êtes sous pression pour fournir une documentation PPAP irréprochable et accélérer le délai d'approbation, votre choix de partenaire de fabrication peut faire ou défaire le processus. Cela vous semble familier ? Imaginez que vous évaluez des fournisseurs — comment savoir s'ils sont véritablement prêts à répondre aux exigences de ppap dans la fabrication ?

- Certification et conformité PPAP : Recherchez des partenaires certifiés IATF 16949 ou ISO pour vous assurer qu'ils respectent les normes automobiles mondiales.

- Expérience dans les PPAP des OEM et des équipementiers de premier rang : Une expérience préalable accélère les soumissions et réduit les courbes d'apprentissage coûteuses.

- Étendue des processus internes : Plus de capacités internes (par exemple, emboutissage, CNC, soudage) signifient moins de transmissions et une meilleure traçabilité.

- Capacité de prototypage rapide : Une itération rapide vous aide à valider les conceptions et à réduire les risques liés aux délais avant la production à grande échelle.

- Systèmes documentaires robustes : Fournisseurs utilisant un système moderne de gestion des documents ou logiciel PPAP peuvent garder les preuves bien organisées et soumises à un contrôle de révision.

- Communication claire et gestion de projet : Recherchez des partenaires qui offrent des mises à jour transparentes et une résolution proactive des problèmes.

Comment la fabrication intégrée simplifie la fourniture de preuves

Avez-vous déjà géré plusieurs fournisseurs tout en ayant du mal à aligner la documentation ? Les fournisseurs intégrés regroupent des processus critiques sous un même toit, ce qui facilite le maintien de la traçabilité sur l'ensemble de votre processus de fabrication dans l'industrie automobile . Voici comment cette approche bénéficie directement à votre soumission PPAP :

| Capacité du fournisseur | Avantage PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, 15+ ans d'expérience, emboutissage, formage à froid, CNC, soudage, prototypage rapide) | Création complète de preuves, interlocuteur unique, études MSA et de capacité accélérées, réponse rapide aux modifications techniques |

| Métrologie et tests internes | Analyse plus rapide du système de mesure (MSA), traçabilité des jauges simplifiée, résolution en temps réel des problèmes |

| Gestion intégrée des documents / logiciel PPAP | Contrôle automatique des versions, journaux d'audit et partage sécurisé des documents sensibles |

| Parcours éprouvé avec des OEM et des équipementiers de premier rang | Connaissance des exigences spécifiques des clients, risque de rejet réduit |

En choisissant un partenaire disposant de capacités consolidées et d'un logiciel PPAP robuste, vous réduisez le risque de documents manquants ou incohérents, rendant ainsi votre processus d'approbation beaucoup plus efficace.

Prototypage rapide pour réduire les risques liés aux délais du PPAP

Lorsqu'une modification de conception en phase finale menace votre planning, le prototypage rapide peut être un véritable sauveur. Imaginez valider une nouvelle conception de pièce en quelques jours seulement, et non en plusieurs semaines — c'est là tout l'avantage concurrentiel que des fournisseurs modernes comme Shaoyi Metal Technology apportent au qu'est-ce que le ppap en fabrication . Grâce à un délai de prototypage pouvant aller jusqu'à sept jours, vous pouvez tester, itérer et finaliser les contrôles de processus avant de passer à la production de masse. Cette agilité est particulièrement précieuse lorsque les exigences des clients évoluent ou lorsque les échantillons initiaux nécessitent des ajustements rapides pour répondre aux spécifications.

Réunir tous les éléments pour des approbations durables

Alors, comment associer ces critères pour réussir durablement vos PPAP ? Utilisez cette liste de vérification rapide lors du choix de votre prochain partenaire de fabrication :

- Le fournisseur dispose-t-il d'une certification IATF 16949 valide ou d'une certification équivalente PPAP ?

- Peut-il fournir des références ou des études de cas concernant des approbations PPAP pour des OEM/tiers 1 ?

- Propose-t-il des services clés en main, réduisant ainsi les relais et les lacunes dans la documentation ?

- Quelle est leur rapidité à produire des prototypes et à intégrer des modifications techniques ?

- Quels logiciels PPAP ou systèmes de gestion documentaire utilisent-ils pour garantir la traçabilité ?

- Leurs pratiques en matière de communication et de gestion de projet sont-elles transparentes et proactives ?

Par exemple, Shaoyi Metal Technology offre une certification IATF 16949, plus de 15 ans d'expérience et une solution unique pour le poinçonnage, le formage à froid, l'usinage CNC et le soudage. Leur prototypage rapide et leurs systèmes documentaires matures aident les OEM et les Tiers 1 à accélérer le cycle d'approbation PPAP tout en respectant une conformité stricte. Toutefois, vérifiez toujours que votre partenaire correspond à vos exigences spécifiques clients et à vos normes qualité.

Choisir un partenaire prêt pour le PPAP disposant des certifications, de l'expérience et des systèmes intégrés adéquats est le moyen le plus rapide d'accélérer les approbations et de maintenir la conformité dans les chaînes d'approvisionnement automobiles exigeantes d'aujourd'hui.

En suivant ces directives et en tirant parti à la fois de la fabrication clé en main et des logiciels modernes de PPAP, vous positionnerez votre équipe pour des lancements plus fluides et moins de surprises, quel que soit le niveau de complexité de votre prochain projet.

FAQ sur la fabrication PPAP

1. Quels sont les 5 niveaux du PPAP ?

Les cinq niveaux de PPAP vont du niveau 1, qui nécessite uniquement le certificat de soumission de pièce (PSW), au niveau 5, qui inclut tous les documents ainsi qu'un examen sur site par le client. Chaque niveau correspond au risque et à la complexité de la pièce et est déterminé selon les exigences du client. La plupart des fournisseurs automobiles optent par défaut pour le niveau 3, qui exige un dossier complet de preuves pour l'approbation.

2. Quels documents sont inclus dans une soumission PPAP typique ?

Une soumission PPAP standard peut inclure jusqu'à 18 éléments, tels que le PSW, les dossiers de conception, le DFMEA, le PFMEA, les plans de contrôle, les résultats dimensionnels, les certifications des matériaux, les résumés MSA et les études de capabilité. Les documents exacts requis dépendent du niveau de soumission et des exigences spécifiques du client.

3. En quoi le PPAP diffère-t-il de l'inspection du premier article (FAI) ?

Le PPAP valide l'ensemble du processus de production afin d'assurer une qualité constante et continue, tandis que l'inspection du premier exemplaire (FAI) se concentre sur la vérification que la première pièce ou échantillon répond aux spécifications de conception. Le PPAP est plus complet, exigeant souvent la preuve que le processus peut produire de manière fiable des pièces conformes dans le temps, et pas seulement un seul échantillon.

4. Quand une nouvelle soumission PPAP est-elle requise ?

Une nouvelle soumission PPAP est généralement requise pour le lancement de nouvelles pièces, des modifications importantes de conception ou de processus, le transfert d'outillages, des changements de matériaux, ou selon les indications du client. Tout changement susceptible d'affecter l'ajustement, la forme ou la fonction peut entraîner une resoumission.

5. À quoi dois-je faire attention lors du choix d'un partenaire de fabrication prêt pour le PPAP ?

Choisissez des partenaires disposant de la certification IATF 16949, d'une expérience avérée avec les homologations OEM et Tier 1, d'un large éventail de processus internes, de capacités de prototypage rapide et de systèmes de documentation solides ou de logiciels PPAP. Par exemple, Shaoyi Metal Technology propose des services complets et du prototypage rapide afin d'accélérer les approbations PPAP.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —