Documents PPAP avec exemple : AMDEP, Plan de contrôle, Feuille de validation remplie

Documents PPAP avec exemple : AMDEP, Plan de contrôle, Feuille de validation remplie

Documents PPAP avec exemple

Lorsque vous entendez « Documents PPAP avec exemple , » imaginez-vous des piles de formulaires techniques, ou vous demandez-vous comment ces documents vous aident réellement à éviter des problèmes coûteux en production ? Si vous êtes fournisseur, acheteur ou responsable qualité et que vous souhaitez mieux comprendre ce qu'est le PPAP et pourquoi ces documents sont importants, vous êtes au bon endroit. Ce guide explique clairement la signification, l'objectif et la structure du PPAP — à l'aide d'exemples pratiques et d'une approche étape par étape — afin que vous puissiez réaliser des soumissions conformes en toute confiance.

Signification du PPAP en fabrication

PPAP signifie Production Part Approval Process (Processus d'approbation des pièces en production). Il s'agit d'une méthode normalisée, établie par le groupe Automotive Industry Action Group (AIAG), que les fabricants utilisent pour démontrer que les composants et processus d'un fournisseur peuvent répondre de manière constante aux exigences du client. Bien que le PPAP soit principalement utilisé dans les chaînes d'approvisionnement automobiles, il est désormais largement appliqué dans l'aérospatiale, les dispositifs médicaux et d'autres secteurs exigeant une grande fiabilité.

Alors, qu'est-ce que le PPAP en termes simples ? Pensez-y comme à un dossier de preuves — un ensemble de documents qui prouvent que votre pièce de production correspond à l'intention de conception et peut être reproduite de manière fiable à grande échelle. Ces documents ne servent pas simplement à cocher une case ; ils constituent la base de l'assurance qualité entre fournisseurs et acheteurs.

Pourquoi les documents PPAP réduisent-ils les risques au lancement

Imaginez le lancement d'un nouveau produit, pour découvrir, après des milliers d'exemplaires produits, qu'une pièce critique ne respecte pas les spécifications. Cela semble coûteux ? C'est précisément ce que le PPAP est conçu pour éviter. En exigeant que les fournisseurs valident à la fois la pièce et le processus avant la production de masse, le PPAP minimise les risques de défauts, de rappels et de dommages à la réputation. Il renforce également la confiance entre les équipementiers (OEM) et les fournisseurs, car tous travaillent à partir du même ensemble d'exigences vérifiées.

- Traçabilité – Chaque document PPAP relie les données de conception, de matériau et de processus aux exigences initiales, ce qui facilite le suivi des problèmes.

- Contrôle des risques – Des outils comme le PFMEA (analyse des modes de défaillance et de leurs effets) et les plans de contrôle permettent d'identifier et d'atténuer les défaillances potentielles avant qu'elles n'atteignent votre client.

- La confiance des clients – Un dossier PPAP complet et précis signale aux acheteurs que vous êtes en mesure de fournir systématiquement des pièces conformes et constantes.

- Conformité réglementaire – Le PPAP est conforme aux normes qualité telles que l'IATF 16949, garantissant que votre documentation répond aux attentes du secteur.

Qu'est-ce qui est inclus dans un dossier PPAP type

Bien que les exigences puissent varier selon le client, un dossier PPAP standard — guidé par le manuel AIAG PPAP — comprend une série de documents et d'enregistrements. Voici ce que vous y trouverez généralement :

- Mandat de présentation de pièces (PSW)

- Documents de conception (plans, spécifications)

- Documentation relative aux modifications techniques (le cas échéant)

- DFMEA et PFMEA (analyses des modes de défaillance)

- Diagrammes de flux du processus

- Plans de contrôle

- Analyse du système de mesure (MSA)

- Résultats dimensionnels

- Résultats des essais de matériaux et de performances

- Études initiales du processus (données de capabilité)

- Documentation du laboratoire qualifié

- Rapports d'approbation de l'aspect (si requis)

- Pièces échantillons et échantillons maîtres

- Aides à la vérification et historiques d'étalonnage

- Exigences spécifiques du client

Chacun de ces documents a un objectif précis : certains prouvent que la pièce correspond à la conception, d'autres montrent que le processus est stable et capable, et certains confirment que tous les essais requis ont été réussis. Les seuils numériques détaillés — tels que les valeurs minimales de CpK ou les tailles d'échantillons — doivent toujours être extraits des exigences de votre client ou du manuel AIAG PPAP, car ils peuvent varier selon le secteur et l'application.

À retenir : le PPAP relie votre intention de conception à la réalité de production, en fournissant une preuve documentée que vos pièces répondront systématiquement aux attentes du client.

Au cours de cet article, vous verrez des documents PPAP accompagnés d'exemples explicatifs et de modèles, afin que vous puissiez aborder votre prochaine soumission avec clarté et assurance. Prêt à découvrir comment chaque élément s'intègre ? Plongeons-nous plus profondément dans les détails.

Éléments du PPAP et flux de documentation

Avez-vous déjà regardé un dossier PPAP en pensant : « Comment tous ces documents s'assemblent-ils ? » Si vous débutez avec les éléments du PPAP ou si vous vous demandez comment ils s'intègrent dans le processus APQP, sachez que vous n'êtes pas seul. Décortiquons la structure afin que vous puissiez voir comment chaque document soutient la qualité, la maîtrise des risques et la traçabilité — rendant ainsi votre prochaine soumission bien plus claire.

Les 18 éléments du PPAP en un coup d'œil

La Processus d'approbation des pièces de production le (PPAP) repose sur 18 éléments fondamentaux, chacun ayant un objectif précis pour démontrer que votre pièce et votre processus sont prêts pour la production. Voici un résumé pratique de ces éléments, basé sur le manuel officiel AIAG du PPAP et les meilleures pratiques industrielles :

| Élément | Objectif | Propriétaire | Entrée amont | Sortie aval |

|---|---|---|---|---|

| Documentation de conception | Confirme que la pièce correspond à l'intention de conception | Ingénieur conception | Plan client, Bon de commande | Dessin en ballon, certifiés de matériaux |

| Documentation sur les modifications d'ingénierie | Enregistre les modifications approuvées | Ingénierie | Demande de modification | Plans révisés, ECN |

| Approbation de l'ingénierie par le client | Confirme que la conception/le processus répond aux besoins du client | Ingénieur client | Échantillons pré-PPAP | Avis d'approbation |

| DFMEA | Identifie les risques liés à la conception | Équipe de design | Entrées de conception | Contrôles de conception |

| Diagramme de flux de processus | Cartographie des étapes de fabrication | Ingénierie de fabrication | Entrées de conception/processus | PFMEA, Plan de contrôle |

| AMDEP | Évalue les risques du processus | Équipe du processus | Flux du processus | Plan de contrôle, Plans d'action |

| Plan de contrôle | Définit les contrôles et inspections | Ingénierie qualité/processus | AMDEP | Instructions d'inspection |

| Analyse du système de mesure (MSA) | Valide la fiabilité des mesures | Ingénierie qualité | Plan de contrôle, Instruments de mesure | Résultats de l'étude MSA |

| Résultats dimensionnels | Confirme que la pièce répond au plan | Qualité/Inspection | Plan de dessin gonflé, MSA | Rapport dimensionnel |

| Résultats des essais de matériaux/performances | Valide le matériau et la fonction | Laboratoire/Qualité | Spécifications, plan d'essai | Rapports de test |

| Études initiales du processus | Montre la capacité du processus | Ingénierie qualité | Plan de contrôle, PFMEA | Graphiques SPC, Cp/Cpk |

| Documentation de laboratoire qualifiée | Garantit la compétence du laboratoire | Qualité/Laboratoire | Certificats de laboratoire | Validité du test |

| Rapport d'approbation de l'apparence | Confirme les exigences visuelles | Client/Qualité | Parties de l'échantillon | Approbation de l'apparence |

| Parties de production d'échantillons | Preuve physique de la production | PRODUCTION | Première série | Avis client |

| Échantillon maître | Référence pour les futures réalisations | Qualité/Client | Échantillon approuvé | Formation des opérateurs |

| Aides à la vérification | Liste les outils d'inspection | Qualité/Production | Liste des outils, plannings de calibration | Cohérence des inspections |

| Exigences spécifiques du client | Prend en compte les besoins spécifiques | Qualité/Ventes | Documents clients | PPAP personnalisé |

| Mandat de présentation de pièces (PSW) | Résume et certifie la soumission | Responsable qualité | Tous les autres éléments | Validation finale |

Chacun de ces éléments du PPAP constitue un chaîne de preuves, depuis la conception initiale jusqu'à l'approbation finale par le client. Tous les éléments ne sont pas requis pour chaque soumission — les exigences spécifiques dépendent des demandes du client et du niveau de PPAP convenu.

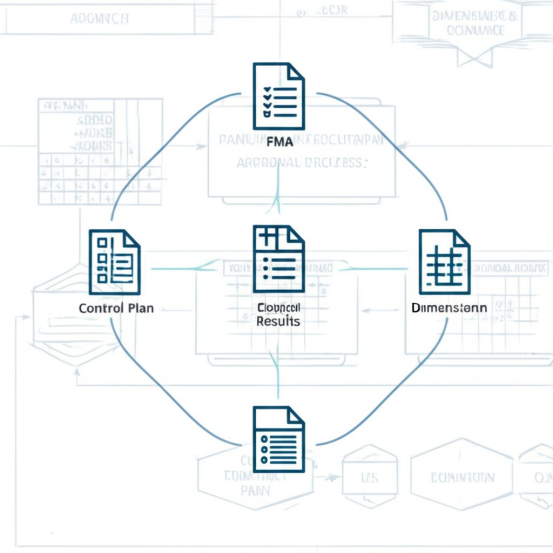

Comment la méthode APQP alimente les preuves du PPAP

Le processus APQP (Advanced Product Quality Planning) sert de feuille de route, guidant les équipes à travers la définition du produit, l'évaluation des risques, la validation des processus et le lancement. Le PPAP est le point de contrôle : il prouve que toutes les étapes de planification APQP se sont traduites par un processus maîtrisé et documenté, prêt pour la production [6Sigma.us] .

- Phases initiales de l'APQP donnent lieu aux dossiers de conception, au DFMEA et aux schémas de processus — éléments qui deviennent la base de la documentation PPAP.

- Activités de phase intermédiaire telles que l'élaboration du PFMEA et du plan de contrôle permettent de maîtriser les risques et assurer la stabilité du processus, qui sont ensuite validées par l'AMC et des études initiales de processus.

- Les dernières étapes de l'APQP portent sur la validation du produit et du processus, produisant les résultats d'essais, pièces échantillons et la déclaration de conformité (PSW) requises pour la clôture du PPAP.

En résumé, l'APQP est le « plan » ; le PPAP en est la « preuve ».

Interdépendances des documents que vous devez maintenir

Il ne s'agit pas seulement de posséder tous les formulaires appropriés — il faut aussi s'assurer qu'ils racontent une histoire cohérente. Par exemple, si votre AMDEC processus identifie un risque potentiel, vous remarquerez que ce même risque doit faire l'objet d'un contrôle ou d'une inspection correspondant dans votre plan de contrôle. De même, chaque cote critique sur votre dessin balisé doit apparaître dans votre rapport de résultats dimensionnels, étayé par des données MSA afin de confirmer la fiabilité des mesures.

- Diagramme de flux du processus → AMDEC processus → Plan de contrôle : chacun s'appuie sur le précédent.

- Risques AMDEC → Contrôles du plan de contrôle → Instructions d'inspection : les risques sont maîtrisés et vérifiés.

- Dossiers de conception → Résultats dimensionnels → PSW : démontrer que l'intention de conception est respectée et certifiée.

Si un risque est évalué dans l'AMDEC, vous devez le voir contrôlé dans le plan de contrôle et vérifié dans les résultats.

En maintenant ces interdépendances, votre documentation PPAP ne se contente pas de cocher des cases — elle crée un dossier qualité solide et traçable, résistant à l'examen du client et de l'auditeur. Examinons maintenant les étapes pratiques et les transmissions qui rassemblent tous ces documents dans un processus PPAP concret.

Liste de contrôle étape par étape du processus PPAP

Vous êtes-vous déjà demandé comment toutes les pièces du Processus PPAP s'assemblent dans la réalité ? Si vous essayez de naviguer pour la première fois dans la procédure PPAP, ou si vous souhaitez simplement avoir une vision plus claire de qui fait quoi et quand, vous n'êtes pas seul. Décomposons le processus en une liste de contrôle pratique, basée sur les rôles, qui vous guidera de la demande client jusqu'à l'approbation PPAP — afin d'éviter les imprévus et de maintenir votre lancement sur la bonne voie.

Calendrier PPAP de bout en bout

Imaginez que vous venez de recevoir une demande de devis (RFQ) d'un client qui exige une soumission PPAP complète. Que se passe-t-il ensuite ? Le processus se déroule en plusieurs étapes coordonnées, chacune comportant des jalons et livrables clairs. Voici un aperçu du processus PPAP typique :

- Recevoir les exigences du client et le niveau de PPAP – La direction commerciale ou la gestion de programme examine la demande de devis, clarifie les exigences spécifiques du client et confirme le niveau de soumission PPAP requis. Cela fixe les attentes en matière de documentation et de pièces échantillons.

- Aligner le plan APQP – Des équipes pluridisciplinaires (Ventes, Ingénierie, Qualité) élaborent le plan de projet, en veillant à ce que la planification avancée de la qualité produit (APQP) soit conforme aux délais et au périmètre.

- Plan de dessin balisé et plan de mesurage – L'ingénierie produit établit un dessin balisé, identifiant chaque caractéristique à mesurer, et le service Qualité développe un plan de mesurage pour la vérification dimensionnelle.

- Élaborer le DFMEA et le PFMEA – Les équipes d'ingénierie et de fabrication réalisent des analyses des modes de défaillance et de leurs effets (AMDE) de conception et de processus afin d'identifier et de réduire les risques avant la production.

- Rédiger le plan de contrôle – La qualité et la fabrication définissent les points d'inspection, les contrôles et les plans d'action en fonction des résultats de l'AMDEP.

- Effectuer une analyse du système de mesure (ASM) – La qualité valide que les outils de mesure sont précis et fiables pour toutes les caractéristiques critiques.

- Essai de production – La fabrication produit un lot pilote dans des conditions normales de production. Cet essai est utilisé pour collecter des données sur les résultats dimensionnels, matériaux et performances.

- Compiler les documents – La qualité rassemble toute la documentation requise : résultats d'essais, certifications, études de processus et preuves complémentaires telles que définies par le client et le niveau PPAP.

- Compléter le certificat de soumission de pièce (PSW) – Le responsable qualité résume la soumission, certifiant que toutes les exigences sont satisfaites et que le processus est maîtrisé.

- Soumettre et suivre les approbations – La direction commerciale ou la gestion de programme soumet le dossier PPAP au client, suit les retours et coordonne toute resoumission ou action corrective nécessaire.

Responsabilités des rôles et jalons

Chaque étape du processus PPAP implique des rôles spécifiques et des transmissions claires. Voici un tableau de référence rapide pour vous aider à visualiser le flux :

| La première étape | Responsable | Les données | Produits |

|---|---|---|---|

| Examen de la demande de devis et définition du niveau PPAP | Commercial / Gestion de projet | Demande de devis client, spécifications | Liste de contrôle PPAP, plan de projet |

| Planification APQP | Équipe pluridisciplinaire | Exigences du client | Calendrier APQP, Rôles |

| Plan de dessin balisé et plan de mesurage | Ingénierie / Qualité | Les enregistrements de conception | Dessin éclaté, Plan de mesurage |

| AMDEC produit / AMDEC processus | Ingénierie / Fabrication | Entrées de conception et de processus | Actions de mitigation des risques |

| Plan de contrôle | Qualité / Fabrication | AMDEP, Flux du processus | Instructions d'inspection |

| MSA | Qualité | Plan de mesurage, Instruments de mesure | Résultats MSA |

| Essai de production | Les produits manufacturés | Plan de contrôle, processus approuvé | Pièces échantillons, données |

| Compiler les documents | Qualité | Toute la documentation | Dossier PPAP |

| Clôture du PSW | Responsable qualité | Tous les éléments PPAP | PSW signé |

| Suivi de soumission et d'approbation | Commercial / Gestion de projet | Dossier PPAP | Approvisionnement, retour d'information |

Tout au long du processus, la communication entre les intervenants est essentielle. Par exemple, si une modification de conception intervient en cours de route, le service Ingénierie doit mettre à jour le plan, et le service Qualité doit s'assurer que l'AMDEP et le plan de contrôle reflètent la dernière révision.

Collecte des preuves et jalons de préparation

Chaque phase de la procédure PPAP comprend des jalons de préparation — des points de contrôle permettant de confirmer que les preuves requises sont complètes et exactes avant de passer à l'étape suivante. Les jalons de préparation typiques incluent :

- Tous les documents de conception et les modifications examinés et approuvés

- DFMEA, PFMEA et Plan de contrôle mis à jour et alignés

- Systèmes de mesure validés (MSA terminée)

- Les données du lot pilote respectent les normes du client et de l'AIAG

- Toute la documentation compilée, revue et approuvée en interne avant soumission

Ces jalons permettent d'éviter des retards coûteux et des travaux de reprise en détectant les problèmes précocement — avant que les pièces n'atteignent le client.

Astuce : verrouillez toujours le contrôle des révisions afin que votre plan, votre PFMEA et votre Plan de contrôle partagent la même révision et la même date. Cela garantit la traçabilité et évite toute confusion lors des audits ou des examens par le client.

Suivre ce processus PPAP basé sur les rôles vous donne une feuille de route claire, de la demande initiale à l'approbation finale, réduisant ainsi les risques et renforçant la confiance avec vos clients. Ensuite, nous verrons comment choisir le bon niveau de PPAP pour votre soumission et quels documents sont requis à chaque étape.

Explication des niveaux PPAP

Vous êtes-vous déjà fait demander : « Quel niveau PPAP est requis pour cette pièce ? » et vous êtes-vous demandé ce que cela impliquait concrètement en termes de charge documentaire ? Choisir le bon niveau PPAP va au-delà d'une simple case à cocher : il s'agit d'adapter votre soumission aux attentes du client, au niveau de risque et à la complexité de la pièce. Décortiquons ensemble les cinq niveaux PPAP, clarifions ce qui doit être soumis par rapport à ce que vous conservez, et voyons comment les exigences du client peuvent modifier la donne.

Quel niveau PPAP vous faut-il ?

Le processus PPAP comprend cinq niveaux de soumission distincts, chacun définissant la quantité de documentation à envoyer au client et celle à conserver dans vos dossiers. Le niveau est généralement spécifié par le client, en fonction du risque, de la criticité de la pièce ou de ses politiques internes. Voici une comparaison rapide côte à côte pour vous aider à décider :

| Niveau | Éléments de soumission requis | Utilisation typique | Remarques |

|---|---|---|---|

| Niveau 1 | Formulaire d'approbation de soumission de pièce (PSW) uniquement | Pièces à faible risque, commandes standards répétées | Le rapport d'approbation esthétique peut être inclus si requis |

| Niveau 2 | PSW + échantillons du produit + données complémentaires limitées | Composants simples, modifications mineures | Le client définit quels documents justificatifs soumettre |

| Niveau 3 | PSW + échantillons du produit + données complémentaires complètes | Niveau par défaut pour la plupart des pièces automobiles | Le plus complet ; inclut les 18 éléments sauf dérogation du client |

| Niveau 4 | PSW + autres exigences définies par le client | Cas particuliers, besoins spécifiques du client | Très flexible ; documentation selon les demandes du client |

| Niveau 5 | PSW + échantillons de produit + données complètes d'accompagnement disponibles sur le site du fournisseur | Fournisseurs à haut risque, critiques pour la sécurité ou nouveaux | Le client peut effectuer une audit dans vos locaux ; tous les documents doivent être prêts pour examen |

Comme vous pouvez le voir, niveau 1 PPAP est le plus simple, tandis que exigences PPAP niveau 3 sont les options par défaut les plus courantes — sauf demande contraire du client. Ppap niveau 4 et le niveau 5 sont réservés à des circonstances particulières ou lorsque le client souhaite une assurance supplémentaire.

Ce que comprend généralement le niveau 3

Le niveau 3 est la norme de référence pour les soumissions PPAP. Si vous n'êtes pas certain du niveau applicable, commencez par celui-ci — la plupart des équipementiers et fournisseurs de premier rang s'attendent à ce niveau par défaut. Mais quels documents devez-vous exactement soumettre pour répondre aux exigences du niveau 3 PPAP ?

- Mandat de présentation de pièces (PSW) – Toujours requis

- Échantillons de produits – Nombre et sélection selon les directives du client

- Données complètes d'accompagnement – Cela couvre les 18 éléments PPAP, tels que les dossiers de conception, les AMDE, le plan de contrôle, l'AMM, les résultats d'essais, et plus encore

Les seules exceptions sont l'échantillon maître et les outils de vérification, qui sont généralement conservés chez le fournisseur, sauf demande expresse. Pour un détail complet, voir la matrice élément par niveau ci-dessous.

Quand passer au niveau 4 ou 5

Parfois, votre client peut exiger plus de flexibilité (niveau 4) ou souhaiter examiner tous les documents sur place (niveau 5). Voici quand ces niveaux peuvent s'appliquer :

- Ppap niveau 4 : Utilisé pour des exigences clients spécifiques ou des pièces non standard, lorsque seuls certains documents ou preuves sont nécessaires. Le client définit exactement ce qui doit être soumis.

- Niveau 5 : Exigé pour les nouveaux fournisseurs, les assemblages complexes ou les pièces critiques pour la sécurité. Vous devez avoir tous les documents et échantillons prêts pour une revue sur site par le client — aucune exception.

Clarifiez toujours avec votre client si vous n'êtes pas certain. Les exigences spécifiques du client peuvent remplacer ou s'ajouter aux attentes standard du manuel AIAG PPAP, vérifiez donc attentivement votre contrat ou bon de commande avant de préparer votre dossier.

Matrice de soumission des éléments PPAP

Le tableau ci-dessous associe chacun des 18 éléments PPAP aux cinq niveaux de soumission, indiquant si vous devez Soumettre (S) , Conserver (R) , ou fournir Sur demande (*) par le client. Cela peut vous aider à voir rapidement ce qui est attendu à chaque niveau [Niveaux de soumission Quality-One] :

| Élément | Niveau 1 | Niveau 2 | Niveau 3 | Niveau 4 | Niveau 5 |

|---|---|---|---|---|---|

| Les enregistrements de conception | R | S | S | * | R |

| Documents relatifs aux modifications techniques | R | S | S | * | R |

| Approbation de l'ingénierie par le client | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Diagramme de flux de processus | R | R | S | * | R |

| AMDEP | R | R | S | * | R |

| Plan de contrôle | R | R | S | * | R |

| Études MSA | R | R | S | * | R |

| Résultats dimensionnels | R | S | S | * | R |

| Résultats des essais de matériaux/performances | R | S | S | * | R |

| Études initiales du processus | R | R | S | * | R |

| Documents de laboratoire qualifiés | R | S | S | * | R |

| Rapport d'approbation de l'apparence | S | S | S | * | R |

| Produit échantillon | R | S | S | * | R |

| Échantillon maître | R | R | R | * | R |

| Aides à la vérification | R | R | R | * | R |

| Exigences spécifiques du client | R | R | S | * | R |

| Avoir de soumission de pièce | S | S | S | S | R |

S = Soumettre au client ; R = Conserver chez le fournisseur ; * = Soumettre selon les demandes du client

Le niveau 3 est souvent le niveau de soumission PPAP par défaut, sauf indication contraire du client. Vérifiez toujours le niveau requis et les documents à fournir avant de commencer.

Comprendre ces niveaux PPAP vous aidera à adapter votre soumission à chaque projet et à éviter les travaux inutiles ou les documents manquants. Ensuite, nous vous montrerons comment remplir les livrables clés, avec des exemples intégrés pratiques pour rendre votre soumission encore plus fluide.

Remplir les livrables PPAP clés avec des exemples intégrés

Vous êtes-vous déjà demandé à quoi ressemble un véritable document PPAP, sans vous perdre dans le jargon, les numéros propriétaires ou les formulaires compliqués ? Lorsque vous préparez un envoi PPAP, consulter des exemples pratiques, déjà remplis, peut faire toute la différence. Ci-dessous, vous trouverez un guide étape par étape pour compléter les documents PPAP les plus essentiels, incluant un formulaire de déclaration de soumission de pièce (PSW) prêt à copier-coller, un exemple de tableau de résultats dimensionnels, ainsi qu'une démonstration claire montrant comment votre PFMEA s'articule avec le plan de contrôle et les instructions d'inspection. Décortiquons tout cela afin que votre prochaine soumission soit fluide, précise et prête pour un audit.

Éléments essentiels de la déclaration de soumission de pièce

La déclaration de soumission de pièce (PSW) constitue le résumé et l'approbation finale de l'ensemble de votre dossier PPAP. Il s'agit de la certification officielle que votre pièce répond à toutes les exigences du client et que tous les documents justificatifs sont complets. Mais qu'est-ce qu'une déclaration de soumission de pièce, et comment la remplir ?

Un PSW inclut des informations clés telles que le numéro de pièce, la révision, le fournisseur et les détails de fabrication, la raison de la soumission, le niveau PPAP demandé et une déclaration de conformité. Il doit être complété pour chaque numéro de pièce, sauf indication contraire de votre client [InspectionXpert] . Pour un démarrage rapide, de nombreux fournisseurs utilisent un modèle de garantie de soumission de pièce fourni par les clients ou provenant de ressources industrielles.

Exemple de PSW (copiez et adaptez avec vos données) :

Nom de la pièce: Équerre en acier

Numéro de la partie: [Customer PN]

Révision : [X]

Nom du fournisseur : [Your Company]

Motif de soumission : Soumission initiale

Niveau de soumission demandé : Niveau 3

Résumé des résultats : Dimensionnel/Matériau/Performance – Conforme

Signature autorisée : [Nom/Titre]

Ce modèle de PSW couvre les éléments essentiels. Veillez à remplacer les espaces réservés par les valeurs spécifiques au client et vérifiez toujours si un rapport d'approbation de l'apparence est requis pour votre pièce. Le PSW est la dernière étape — votre validation attestant que tous les documents du dossier PPAP sont exacts et complets.

Structure de saisie des résultats dimensionnels

Les résultats dimensionnels permettent de prouver que votre pièce correspond au plan. Imaginez que vous ayez annoté votre plan de pièce — chaque caractéristique numérotée est mesurée et documentée. Les résultats sont généralement saisis dans un tableau ou un formulaire, en référence aux identifiants annotés, aux exigences et au statut de conformité/non-conformité. Selon les meilleures pratiques industrielles, vous mesurerez souvent un nombre défini de pièces prélevées sur le premier lot de production (6 est une valeur courante par défaut, mais vérifiez toujours avec votre client).

| ID caractère | Exigence | Méthode | Résultat | Statut | Document de référence |

|---|---|---|---|---|---|

| 1 | Diamètre Ø10,00 ±0,10 | Épaisseur | Dans les spécifications | Réussi | Dessin en ballon |

| 2 | Longueur 50,0 ±0,2 | Le micromètre | Dans les spécifications | Réussi | Dessin en ballon |

| 3 | Position du trou ±0,05 | MPC | Dans les spécifications | Réussi | Dessin en ballon |

Cette structure de tableau facilite pour les auditeurs et les clients le suivi de chaque caractéristique depuis le dessin jusqu'aux résultats mesurés. Si votre client exige plus ou moins d'échantillons, ajustez vos résultats dimensionnels en conséquence. Veillez à faire référence à votre dessin balisé et à inclure toutes les caractéristiques requises.

Correspondance entre PFMEA et Plan de contrôle

C'est ici que la maîtrise des risques prend vie. Votre PFMEA (Analyse des Modes de Défaillance des Processus et de leurs Effets) identifie les modes de défaillance potentiels dans votre processus — pensez-y comme une carte prédictive des risques. Le Plan de contrôle traduit ensuite ces risques en contrôles spécifiques, inspections et plans d'action sur le terrain. Ce lien est essentiel pour assurer une qualité robuste et une traçabilité complète. [F7i.ai] .

| Étape du processus | Mode de défaillance PFMEA | Contrôles de prévention/détection | Méthode de mesure | Fréquence d'échantillonnage | Plan de réaction |

|---|---|---|---|---|---|

| Forage de trou | Trou décalé | Percer le gabarit, formation de l'opérateur | MPC | Première pièce, puis une sur dix | Arrêter, investiguer, corriger le gabarit |

| Inspection finale | Défaut de surface | Inspection visuelle, nettoyer le poste de travail | Visuel | 100% | Mettre la pièce en attente, informer le superviseur |

Remarquez comment chaque risque identifié dans l'AMDEP est directement contrôlé et vérifié dans le plan de contrôle, et comment la méthode d'inspection et la fréquence sont clairement définies. Ce croisement constitue la base d'un document PPAP conforme. Si les exigences du client spécifient certains contrôles ou fréquences, mettez toujours votre plan à jour pour qu'il soit conforme.

Une solide documentation PPAP établit un lien clair entre le risque (AMDEP), le contrôle (plan de contrôle) et la vérification (résultats dimensionnels), ce qui rend votre soumission à la fois crédible et facile à auditer.

En suivant ces exemples et en utilisant les modèles fournis, vous constaterez que la soumission de votre garantie de pièce (PSW), des rapports dimensionnels et des documents de contrôle des risques devient un processus simple et reproductible. Gardez vos PSW, résultats dimensionnels et mappages de contrôle clairs et cohérents — et vous serez prêt à soumettre et faire approuver votre dossier en toute confiance. Ensuite, nous simplifierons les données statistiques et les preuves de capabilité nécessaires pour étayer votre dossier PPAP.

Statistiques, MSA, capabilité et preuves expliquées simplement

Lorsque vous pensez à la qualité PPAP, les termes « statistiques » et « analyse du système de mesure » vous donnent-ils le tournis ? Vous n'êtes pas seul. Pourtant, comprendre ces concepts est la clé pour établir un dossier PPAP crédible et infaillible — un dossier qui non seulement satisfait votre client, mais maintient également vos processus en bon fonctionnement. Décortiquons les notions essentielles d'analyse du système de mesure (MSA), des preuves de capabilité et des stratégies d'échantillonnage afin que vous puissiez aborder votre prochain PPAP en toute confiance.

Quand réaliser une MSA et comment l'interpréter

Imaginez que vous mesuriez une dimension critique sur votre pièce, mais que votre pied à coulisse donne des résultats légèrement différents à chaque fois. Comment savoir si c'est la pièce ou l'instrument qui provoque cette variation ? C'est là qu'intervient la MSA. La MSA est une méthode structurée permettant de vérifier que vos instruments de mesure sont précis et fiables — avant même de communiquer des résultats dans vos documents PPAP.

- Quand effectuer une MSA : Au début du processus APQP, avant la collecte des données de production pour votre soumission PPAP.

- Ce qu'il couvre : Des études telles que la répétabilité et la reproductibilité de mesure (GR&R), l'analyse d'accord des attributs, la linéarité et la stabilité.

- Pourquoi cela importe : Si votre système de mesure est défectueux, vous risquez d'accepter des pièces défectueuses ou de rejeter des pièces conformes, entraînant des rebuts, des retravaux ou même des rappels.

Selon les meilleures pratiques industrielles, les études MSA doivent être réalisées pour tous les équipements de mesure et méthodes d'inspection utilisés pour vérifier les caractéristiques critiques ou spéciales [PPAP Manager] . Le processus consiste généralement à mesurer plusieurs fois des pièces de référence, par différents opérateurs, et à analyser les données en termes de justesse (proximité par rapport à la valeur réelle) et de précision (consistance des résultats).

-

Déclencheurs de MSA :

- Nouveau matériel de mesure ou matériel modifié

- Changements dans la méthode ou l'environnement d'inspection

- Signaux de données suspectes ou de processus hors contrôle

- Critères de remesure : Après tout changement significatif du processus, de l'équipement ou du personnel.

Ne revendiquez jamais la capacité du processus dans votre PPAP avant d'avoir validé votre système de mesure — sinon, vos données (et votre approbation) pourraient être compromises.

Preuve de capabilité pour les caractéristiques spéciales et critiques

Une fois que vous faites confiance à votre système de mesure, l'étape suivante consiste à démontrer que votre processus peut produire des pièces conformes de manière constante. C'est là qu'interviennent les études de capabilité. Mais qu'est-ce que le PPAP en qualité, et comment la capabilité s'inscrit-elle dans ce contexte ?

La capabilité du processus est la preuve statistique que votre processus peut produire de manière fiable des pièces conformes aux exigences de conception. Les deux indices les plus courants sont Cp (capabilité potentielle du processus) et Cpk (indice de capabilité du processus) :

- Cp : Mesure dans quelle mesure l'étendue de votre processus s'inscrit dans les limites de tolérance.

- Cpk : Évalue à la fois l'écart et le centrage de votre processus par rapport à ces limites.

Pensez-y comme à une voiture garée dans un garage : Cp indique si la voiture est suffisamment étroite pour entrer, tandis que Cpk indique si elle est également bien centrée, afin de ne pas rayer les côtés en entrant.

-

Étapes d'une étude de capabilité :

- Recueillir des données issues d'un processus stable (le graphique chronologique doit être plat, sans tendance ni cycle)

- Tracer un histogramme et superposer les limites de spécification

- Calculer Cp et Cpk à l'aide des formules fournies par le client ou de celles de l'AIAG

- Documenter les résultats dans l'élément PPAP Études initiales du processus

-

La preuve de capabilité soutient l'approbation en :

- Démontrant que votre processus est maîtrisé et conforme aux exigences PPAP

- Réduisant le risque de défauts et de réclamations clients

Pour les caractéristiques spéciales ou critiques pour la sécurité, votre client peut spécifier des valeurs minimales de Cpk ou exiger des études supplémentaires. Reportez-vous toujours aux exigences PPAP de votre client ou au manuel AIAG PPAP pour connaître ces seuils.

Stratégies d'échantillonnage sans suppositions

Combien de pièces devez-vous mesurer dans votre étude de capabilité ou MSA ? La réponse dépend des exigences de votre client et de la criticité de la caractéristique. Toutefois, certains principes généraux peuvent vous guider :

- La taille de l'échantillon doit être suffisamment grande pour capturer la variation du processus — souvent, 30 pièces constituent un point de départ courant pour les études de capabilité, sauf indication contraire.

- Les échantillons doivent être prélevés dans l'ordre de production afin de détecter les tendances ou les dérives — ne sélectionnez pas uniquement vos meilleures pièces.

- Conservez une traçabilité des données : enregistrez l'opérateur, la machine, la méthode et les conditions de mesure pour chaque échantillon.

- Ne mélangez jamais des jeux de données provenant de machines ou de configurations différentes ; maintenez chaque flux de processus séparé.

Lors de la documentation des laboratoires ou de la soumission des résultats d'essais, incluez toujours une preuve que le laboratoire est qualifié et que les enregistrements d'étalonnage sont à jour. Cela renforce la crédibilité de votre documentation PPAP et rassure votre client quant à la fiabilité de vos données.

- Déclencheurs de MSA : Nouveau matériel, changements de méthode ou résultats suspects

- Conditions préalables de capabilité : Processus stable, système de mesure vérifié

- Re-mesure : Après des modifications ou des signaux hors contrôle

Preuve de production en rythme et par séquence de fabrication

Enfin, la qualité PPAP va au-delà des données statiques. La preuve de production en rythme — la collecte de données pendant un cycle de production à vitesse nominale — démontre que votre processus peut atteindre les volumes requis sans compromettre la qualité. Les données par séquence de production (enregistrées dans l'ordre de fabrication des pièces) permettent de détecter les tendances ou problèmes avant qu'ils ne deviennent graves. En cas de doute, demandez à votre client quelles preuves de production en rythme il attend, et présentez vos données dans un format clair et chronologique.

En démystifiant les statistiques et en se concentrant sur des mesures fiables, un comportement stable du processus et des preuves transparentes, vous répondrez même aux exigences PPAP les plus strictes — et construirez une réputation de qualité durable. Ensuite, nous verrons comment adapter ces principes aux secteurs non automobiles ou aux normes mixtes.

Adapter la documentation PPAP pour des pièces non automobiles

Vous êtes-vous déjà demandé si la structure rigoureuse de la documentation PPAP utilisée dans l'automobile pouvait vous être utile dans les domaines de l'aérospatiale, de l'électronique ou d'autres secteurs à haute fiabilité ? Lorsque vous travaillez en dehors de la chaîne d'approvisionnement automobile traditionnelle, vous pourriez vous interroger : « Qu'est-ce que le PPAP dans la fabrication en dehors du secteur automobile ? » ou « Comment présenter une preuve équivalente lorsque mon client demande un dossier de type PPAP ? ». Démystifions cela grâce à des conseils pratiques et des exemples qui comblent l'écart entre les industries.

Adapter la démarche PPAP au-delà du secteur automobile

Imaginez que vous fabriquiez des supports aérospatiaux, des capteurs médicaux ou des assemblages électroniques complexes. Vos clients exigent une preuve de qualité, mais le processus formel de PPAP peut ne pas être une obligation contractuelle. Pourtant, les principes sous-jacents au PPAP — la traçabilité, la maîtrise des risques et la capacité du processus documentée — sont tout aussi pertinents dans ces secteurs. En réalité, de nombreuses industries non automobiles ont discrètement adopté ou adapté les concepts de PPAP et d'APQP afin de renforcer leurs propres systèmes de management de la qualité [Forum Elsmar] .

- Reprenez l'intention, pas seulement les formulaires : Si votre client demande un PPAP, concentrez-vous sur la fourniture d'une documentation claire et fondée sur des preuves — même si vous renommez ou adaptez les modèles.

- L'analyse des risques est universelle : Des outils comme l'AMDEP (Analyse des Modes de Défaillance, de leurs Effets et de leur Probabilité) sont largement utilisés dans les secteurs aérospatial, médical et électronique pour identifier et atténuer proactivement les risques.

- La validation du processus importe partout : Même si vous ne soumettez pas un PSW formel, démontrer le contrôle du processus et la fiabilité des mesures renforce la confiance du client et réduit les risques de lancement.

En résumé, vous n'avez pas besoin d'imposer une terminologie automobile à votre documentation. Montrez plutôt comment vos documents qualité répondent au même objectif : apporter la preuve que votre pièce satisfera systématiquement aux exigences, grâce à des contrôles traçables et des processus testés.

Alternatives de preuves pour l'électronique et les normes mixtes

Dans la fabrication électronique, vous rencontrerez souvent à la fois l'IAF (Inspection du Premier Article) et des demandes de preuves de type PPAP. Bien que les détails diffèrent, les objectifs sous-jacents sont similaires : valider la conception, prouver la maîtrise du processus et garantir une qualité continue. Voici une liste pratique d'artefacts que vous pouvez utiliser pour répondre à des exigences de type PPAP, même si vous n'êtes pas dans l'automobile :

- Documents de conception et traçabilité (plans, spécifications, journaux de révision)

- Analyses de risques (AMDEC de processus ou équivalent, avec des actions et des contrôles documentés)

- Diagrammes de flux du processus (carte visuelle des étapes de fabrication et des points de contrôle)

- Plans de contrôle ou instructions d'inspection (contrôles clairement définis pour les caractéristiques critiques)

- Analyse du système de mesure (MSA) ou certificats d'étalonnage

- Résultats des essais dimensionnels, matériels et de performance (y compris les données d'échantillonnage et le statut de conformité)

- Documentation du laboratoire qualifié (preuve de compétence du laboratoire, traçable aux normes)

- Dossiers de gestion de la configuration et des modifications (processus documenté pour la gestion des changements)

Dans l'électronique, vous pouvez également rencontrer un EMPB (Erstmusterprüfbericht, ou rapport d'inspection d'échantillon initial) ou les formulaires AS9102 FAI dans l'aérospatiale — ceux-ci remplissent des fonctions similaires aux éléments du PPAP, même si le format est différent. L'essentiel est de démontrer que vous disposez d'éléments probants solides et traçables pour chaque exigence critique.

Quand PPAP par rapport à FAI est pertinent

Alors, quelle approche devez-vous utiliser — PPAP, FAI, ou une combinaison des deux ? Cela dépend de votre secteur d'activité, de votre client et de la nature de la pièce :

| Aspect | PPAP (Processus d'approbation des pièces de production) | FAI (Inspection du premier article) |

|---|---|---|

| Objectif principal | Capabilité de processus continue et maîtrise de la qualité | Validation initiale de la conception et du paramétrage du processus |

| Utilisation typique | Automobile, aérospatiale, assemblages complexes | Aérospatiale, électronique, médical, composants EEE |

| Moment de la soumission | Avant la production de masse ; en cas de modification du processus | Première fabrication d'une conception nouvelle ou modifiée |

| Documents clés | Dossier complet : PSW, AMDE, Plan de contrôle, données d'essais | Formulaires FAI, dessins gonflés, données de test |

| Preuves en cours | Études de processus, indices de capabilité, traçabilité | Ponctuel, mais peut être répété après des modifications |

Selon les experts du secteur, le FAI consiste à vérifier la toute première pièce et la configuration du processus, tandis que le PPAP vise à démontrer que le processus de production peut fournir régulièrement des pièces conformes dans le temps. Parfois, on vous demandera les deux — le FAI pour valider la production initiale, et le PPAP pour prouver un contrôle continu du processus.

À retenir : que vous utilisiez le PPAP, le FAI ou une combinaison des deux, l'objectif est identique — fournir une preuve claire et tracée que vos pièces et vos processus sont robustes, fiables et reproductibles, quel que soit le secteur.

En vous concentrant sur l'objectif de chaque document et en adaptant vos preuves aux attentes des clients et du secteur, vous mettrez en place un système de qualité capable de résister à l'examen, que vous soyez dans l'automobile, l'aérospatiale, l'électronique ou d'autres domaines. Ensuite, nous examinerons des outils et modèles pratiques pour vous aider à rédiger correctement dès la première fois votre documentation PPAP ou équivalente.

Modèles, outils et options de partenariat pour réussir le PPAP

Êtes-vous déjà resté devant un modèle PPAP vide en vous demandant : « Comment puis-je accélérer ce travail avec moins de complications ? » Si vous devez respecter des délais serrés ou éviter des erreurs coûteuses, les bons outils et partenaires peuvent tout changer. Examinons des moyens pratiques d'optimiser votre processus PPAP — allant des modèles gratuits aux logiciels et partenaires experts — afin que vous puissiez vous concentrer sur la qualité, et non sur la paperasse.

Où trouver des modèles PPAP et du soutien

Lorsque vous débutez ou avez besoin d'un modèle PPAP fiable, vous avez plus d'options que vous ne le pensez. De nombreux fournisseurs et professionnels de la qualité utilisent des formulaires téléchargeables et des logiciels pour démarrer leur documentation :

- Modèles PPAP gratuits : Des sites comme GuthCAD proposent des formulaires PPAP en format Excel et PDF déverrouillés — sans inscription requise. Ils sont idéaux pour une saisie manuelle et un démarrage rapide, notamment si vous constituez votre premier dossier ou si vous avez besoin en urgence d'un modèle d'attestation de soumission de pièce.

- Logiciel PPAP à télécharger gratuitement : Certaines plateformes, telles que QA-CAD, offrent des versions d'essai gratuites qui automatisent le report des cotes et la capture des données à partir de vos plans. Cela peut vous faire gagner des heures de travail manuel et réduire les erreurs, surtout lors du traitement de résultats dimensionnels complexes. [GuthCAD] .

- Outils PPAP basés sur le cloud : Pour les équipes plus importantes ou celles ayant besoin de collaboration et de stockage centralisé, des solutions comme SafetyCulture proposent des forfaits gratuits et payants, avec des fonctionnalités telles que les approbations numériques, la gestion de la conformité et l'accès mobile.

Les modèles manuels sont rentables, mais peuvent être chronophages et sujets à des erreurs de révision. Les plateformes logicielles PPAP automatisées et cloud intègrent souvent une gestion de flux de travail, un contrôle des documents et des analyses, mais peuvent nécessiter un certain temps d'apprentissage ou des frais d'abonnement. Si vous souhaitez faire un essai avant de vous engager, commencez par des fournisseurs proposant des formulaires déverrouillés ou des versions d'essai. logiciel PPAP téléchargement gratuit pour tester avant de vous engager, commencez avec des fournisseurs qui offrent des formulaires déverrouillés ou des versions d'essai.

Développer en interne ou acheter pour les études de capabilité

Faut-il développer votre propre processus de documentation PPAP ou s'associer à un spécialiste ? Voici une comparaison pour vous aider à décider :

| Option | Fonctionnalités et champ des services | Utilisation typique |

|---|---|---|

| Shaoyi Metal Technology |

|

Idéal pour les équipes ayant besoin de packages PPAP clés en main, de délais serrés ou d'un soutien complet en fabrication et documentation |

| Modèles manuels (Excel/PDF) |

|

Idéal pour les petits fournisseurs, les premières soumissions ou les travaux à faible volume |

| Logiciel PPAP (QA-CAD, SafetyCulture, etc.) |

|

Idéal pour les équipes de taille moyenne à grande, les soumissions fréquentes ou celles nécessitant des traces d'audit et une collaboration |

| Consultants en qualité |

|

Utile pour les lancements de nouveaux produits, les audits ou lorsque les ressources internes sont limitées |

Le choix entre créer son propre processus ou acheter un soutien expert dépend de l'expérience de votre équipe, de la complexité du projet et du niveau de risque que vous êtes prêt à gérer. Si votre calendrier est serré ou si vous avez besoin d'une solution clé en main, collaborer avec un partenaire certifié IATF 16949 comme Shaoyi Metal Technology peut vous aider à éviter les pièges courants et à garantir que vos documents PPAP soient prêts pour audit dès le premier jour.

Choisir des fournisseurs qui soumettent des PPAP conformes

Imaginez soumettre votre dossier PPAP et de ne recevoir aucun rejet ni aucune demande de clarification de la part du client. C'est là la marque d'un fournisseur qui comprend vraiment le processus. Voici ce à quoi il faut prêter attention lors de l'évaluation des partenaires ou des équipes internes :

- Certification et antécédents : Votre fournisseur détient-il les certifications IATF 16949 ou équivalentes ? Est-il expérimenté dans votre secteur d'activité ?

- Documentation complète : Fournit-il un ensemble complet de documents PPAP avec des modèles types, ou seulement les éléments de base ?

- Conformité du processus : Est-il capable de démontrer une liaison entre le DFMEA, le PFMEA et le plan de contrôle, afin de minimiser les non-conformités détectées lors des audits ?

- Rapidité de réponse : Quelle est sa rapidité à effectuer des révisions ou à traiter des demandes spécifiques des clients ?

Négligez pas la valeur d'un partenaire capable de livrer à la fois les pièces et la documentation dans les délais. Le bon fournisseur ne se contentera pas de répondre à vos exigences PPAP, mais contribuera également à renforcer votre réputation en matière de fiabilité auprès de vos clients.

Conclusion clé : Que vous utilisiez des modèles manuels ou que vous profitiez d'une logiciel PPAP téléchargement gratuit , ou en collaborant avec un fournisseur expert, l'objectif est le même : fournir une documentation PPAP claire, précise et complète qui accélère l'approbation et réduit les risques.

Dans la section suivante, nous rassemblerons tous ces éléments autour d'un plan d'action concret pour constituer votre dossier PPAP et choisir des partenaires capables de vous aider à réussir à chaque étape du processus.

Constituer votre dossier PPAP en toute confiance

Plan d'action pour assembler votre dossier PPAP

Vous sentez-vous submergé par le processus de validation de la pièce en production (PPAP) ? Vous n'êtes pas seul. Mais grâce à un plan d'action clair et étape par étape, vous pouvez transformer la complexité en clarté et soumettre un dossier qui accélère l'approbation, tout en minimisant les travaux coûteux de retouche.

- Clarifiez les exigences dès le départ : Confirmez auprès de votre client quel niveau PPAP s'applique, et recueillez toutes les exigences spécifiques au client avant de commencer.

- Cartographiez votre flux de documentation : Utilisez une liste de contrôle ou un tableau pour suivre chaque élément requis du PPAP, en reliant chaque document à sa source (par exemple, AMDEP, AMDEC-Procédés, Plan de maîtrise, Résultats dimensionnels).

- Aligner les équipes pluridisciplinaires : Impliquer dès le départ les services ingénierie, qualité, fabrication et gestion de programme afin de couvrir tous les points de vue.

- Verrouiller la gestion des révisions : Synchroniser les révisions des plans, des AMDEC et des plans de contrôle pour éviter incohérences et confusions.

- Valider les systèmes de mesure : Réaliser les études MSA avant la collecte des données. Ne rapporter que des résultats fiables.

- Documenter et examiner les preuves : Recueillir les résultats dimensionnels, relatifs aux matériaux et aux performances. Vérifier leur conformité par rapport aux exigences du client et au manuel AIAG PPAP.

- Préparer l'attestation de soumission de pièce (PSW) : Résumer vos résultats et certifier la conformité — vérifier soigneusement l'exhaustivité avant soumission.

- Soumettre et suivre les retours : Envoyez votre dossier PPAP, suivez les réponses et soyez prêt à apporter rapidement les modifications ou clarifications demandées.

Signaux de qualité que recherchent les acheteurs

Imaginez que vous êtes l'acheteur examinant une soumission PPAP. Qu'est-ce qui vous donne confiance pour approuver la validation des pièces en production ? Voici les signaux de qualité qui se distinguent :

- Lien clair entre les documents : Chaque risque identifié dans l'AMDEP est maîtrisé dans le plan de contrôle et vérifié dans les résultats.

- Intégrité des preuves : Toutes les données sont traçables, exactes et correspondent à la version du plan.

- Rapidité de réponse : Réponses rapides et complètes aux questions du client ou aux demandes de documentation supplémentaire.

- Cohérence : Aucune information contradictoire entre les documents ou les étapes du processus.

- Partenaires qualifiés : Fournisseurs disposant de la certification IATF 16949 et ayant fait la preuve de soumissions régulières et ponctuelles.

Lorsque vous livrez un ensemble qui répond à ces critères, vous n'obtenez pas seulement l'approbation des pièces de production, mais vous renforcez également la confiance pour les affaires futures.

Étapes suivantes et ressources

Prêt à mettre votre plan en œuvre ? Voici comment avancer en toute confiance, que vous établissiez votre premier PPAP ou que vous cherchiez à améliorer votre processus :

- Téléchargez une liste de contrôle ou un modèle de PPAP auprès d'une source fiable, puis adaptez-le aux exigences de votre client.

- Consultez le manuel AIAG PPAP ainsi que les directives spécifiques de votre client concernant les critères d'acceptation et les détails de documentation.

- Utilisez des outils numériques ou un logiciel PPAP pour le contrôle des documents et le suivi des flux de travail.

- Si vous êtes confronté à des délais serrés ou à des exigences complexes, envisagez de collaborer avec un fournisseur capable de fournir à la fois des pièces de haute qualité et une documentation PPAP complète. Par exemple, Shaoyi Metal Technology propose des solutions complètes certifiées IATF 16949 — vous aidant à réduire les risques et à accélérer votre parcours vers l'approbation.

- Restez proactif : examinez régulièrement votre processus PPAP afin d'identifier les lacunes, et assurez-vous que votre équipe est formée aux dernières bonnes pratiques.

Point clé à retenir : les soumissions PPAP les plus solides établissent une chaîne visible allant de l'intention de conception aux preuves de production, chaque document étant lié, traçable et à jour. C'est la base de la confiance du client et des approbations fluides.

En suivant ce plan d'action et en utilisant les ressources disponibles, vous transformerez la soumission PPAP, perçue comme un défi administratif, en un outil puissant pour la qualité, la conformité et la confiance du client. Que votre prochaine étape soit de télécharger un nouveau modèle, de revoir votre flux de documentation ou de contacter un partenaire qualifié, vous êtes désormais équipé pour gérer le processus de validation des pièces de production (PPAP) avec assurance et clarté.

Questions fréquentes sur les documents PPAP avec exemple

1. Comment apprendre les documents PPAP ?

Pour apprendre les documents PPAP, commencez par comprendre les 18 éléments clés, leur objectif et la manière dont chacun soutient la qualité et la traçabilité. Utilisez des guides pratiques et des modèles pour consulter des exemples de formulaires tels que l'attestation de soumission de pièce, les résultats dimensionnels et le plan de contrôle. L'examen de ressources sectorielles et la collaboration avec des fournisseurs expérimentés ou des partenaires certifiés peuvent approfondir la compréhension du processus.

2. Quels sont les 18 éléments du PPAP ?

Les 18 éléments du PPAP comprennent des documents tels que les dossiers de conception, la documentation des modifications techniques, l'AMDE, l'AMDEC, le plan de contrôle, l'analyse des systèmes de mesure, les résultats dimensionnels, les résultats des essais de matériaux et de performances, ainsi que l'attestation de soumission de pièce (PSW). Chaque élément vérifie un aspect spécifique de la préparation de la pièce et du processus, garantissant ainsi la conformité aux normes clients et industrielles.

3. Quelle est la différence entre le PPAP et l'IFAP ?

Le PPAP (Processus d'approbation des pièces de production) vise à démontrer la capacité continue du processus et le contrôle qualité, couramment utilisé dans l'automobile et les assemblages complexes. L'IAF (Inspection du premier article) valide la première réalisation d'une conception nouvelle ou modifiée, généralement utilisée dans les secteurs aérospatial et électronique. Les deux ont pour objectif de fournir une preuve de conformité, mais le PPAP couvre le contrôle du processus à long terme tandis que l'IAF constitue une validation ponctuelle.

4. Quel niveau de PPAP dois-je utiliser pour mon envoi ?

Le niveau de PPAP est déterminé par votre client en fonction du risque et de la complexité de la pièce. Le niveau 1 exige uniquement le PSW, tandis que le niveau 3 (le plus courant) inclut tous les documents justificatifs et échantillons. Les niveaux 4 et 5 s'appliquent à des cas particuliers ou à haut risque. Vérifiez toujours auprès de votre client le niveau requis et la documentation spécifique avant de commencer.

5. Où puis-je obtenir des modèles de PPAP et un soutien ?

Vous pouvez trouver des modèles et formulaires PPAP gratuits sur les sites industriels ou utiliser des versions d'essai de logiciels PPAP pour l'automatisation. Pour un soutien complet, collaborer avec des fournisseurs certifiés IATF 16949 comme Shaoyi Metal Technology garantit une documentation complète, la réalisation rapide de prototypes et un accompagnement expert tout au long du processus d'approbation.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —