Oxydation de l'aluminium : arrêtez de la confondre avec la rouille

Pourquoi l'oxydation de l'aluminium n'est pas la même chose que la rouille et pourquoi cela compte

Ce qu'est réellement l'oxydation de l'aluminium

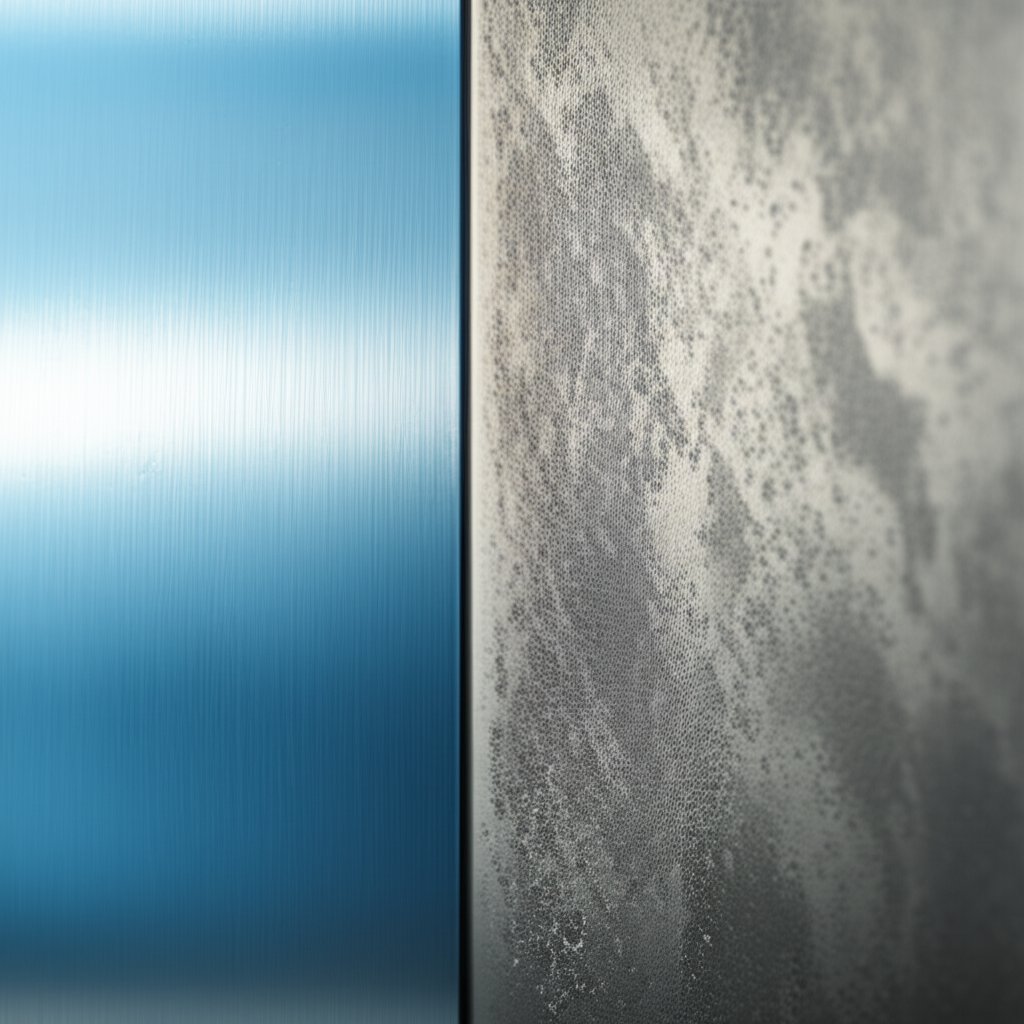

Vous êtes-vous déjà demandé si l'aluminium rouillait ou si l'aluminium pouvait rouiller comme l'acier ? Si vous avez remarqué un film blanc mat sur des pièces en aluminium et craignez qu'il s'agisse de rouille, vous n'êtes pas le seul. La confusion autour de l'oxydation de l'aluminium est fréquente – et il est facile de comprendre pourquoi. Contrairement au fer ou à l'acier, l'aluminium ne développe pas cette rouille caractéristique rougeâtre et écailleuse que l'on associe habituellement à la corrosion des métaux. À la place, il forme une couche mince et invisible d'oxyde d'aluminium (Al 2O 3) presque instantanément lorsqu'il est exposé à l'air. Cette couche passive est ce qui confère à l'aluminium sa résistance bien connue à la corrosion. Mais l'aluminium est-il totalement résistant à la rouille dans toutes les situations ? Pas exactement.

Rouille contre corrosion de l'aluminium

Analysons les bases. Rouille est le nom spécifique donné à l'oxyde de fer, qui se forme lorsque le fer ou l'acier réagit avec l'oxygène et l'humidité. La corrosion désigne un terme général pour la dégradation progressive de tout métal due à des réactions chimiques avec son environnement. Oxydation signifie simplement qu'un métal a réagi avec l'oxygène. Pour l'aluminium, l'oxydation est en réalité ce qui protège le métal—la plupart du temps. Le processus s'appelle passivation : une couche d'oxyde protectrice qui se forme naturellement et qui protège le métal sous-jacent contre d'autres attaques. Mais lorsque cette couche passive est endommagée ou dissoute—par des produits chimiques agressifs, de l'eau salée, ou un contact galvanique avec d'autres métaux—la corrosion peut apparaître, entraînant des piqûres ou des dommages plus graves.

Mythes courants qui entraînent des erreurs coûteuses

Clarifions quelques idées reçues majeures concernant l'aluminium et la rouille :

- Penser que l'aluminium « rouille » comme l'acier (ce n'est pas le cas—la rouille est de l'oxyde de fer, pas de l'oxyde d'aluminium).

- Croire qu'une surface mate et blanchâtre est toujours un problème (souvent, il s'agit simplement de la couche d'oxyde protectrice, et non d'une corrosion nuisible).

- Croire que l'aluminium est résistant à la rouille dans tous les environnements (chlorures, conditions alcalines et contact métallique différent peuvent encore déclencher la corrosion).

- C' est déroutant. corrosion par rapport à la rouille toute la rouille est corrosion, mais pas toute la corrosion est rouille.

- En ignorant le risque de couples galvaniques, l'aluminium en contact avec des métaux plus nobles comme l'acier inoxydable peut se corroder plus rapidement dans des conditions humides et salées.

L'aluminium ne se rouille pas comme l'acier, mais il peut se corroder dans certaines conditions, surtout si son film d'oxyde protecteur est compromis.

Voici la clé: cette mince Al auto-formée 2O 3la couche est généralement invisible et étroitement liée à la surface. Il agit comme une barrière, ralentissant l'oxydation et protégeant le métal sous-jacent. Cette pellicule passive, intacte, est votre meilleure amie pour les composants en aluminium durables.

Pourquoi ce guide est important

Comprendre la différence entre rouille par rapport à l'oxydation l'aluminium peut vous faire gagner du temps, de l'argent et éviter bien des soucis à long terme. Ce guide vous expliquera étape par étape :

- La chimie derrière la couche passive de l'aluminium et ce qui la rend si efficace

- Comment différents alliages et environnements influencent le risque de corrosion

- Les stratégies d'inspection et d'entretien pour éviter des pannes coûteuses

- Les méthodes de retrait et de nettoyage pas à pas pour l'oxydation et la corrosion

- Des conseils essentiels sur la sécurité et la gestion des déchets

- Comment choisir la méthode de traitement adaptée à votre application

Que vous gériez des panneaux architecturaux, des quincailleries marines ou des machines industrielles, comprendre la véritable histoire derrière l'oxydation de l'aluminium vous aide à prendre de meilleures décisions. Prêt à distinguer mythes et réalités ? Plongeons dans les aspects scientifiques et pratiques de l'aluminium et de la rouille, en commençant par la chimie qui se cache derrière cette couche passive si importante.

Explication simple de la couche passive protectrice

Comment la couche d'oxyde d'aluminium se forme en quelques secondes

Lorsque vous laissez une pièce d'aluminium fraîchement coupée exposée à l'air, quelque chose d'extraordinaire se produit : en quelques secondes, une couche mince et invisible d'oxyde d'aluminium se forme à la surface. On appelle cela la la passivation de l'aluminium . Le processus est automatique et s'arrête de lui-même : dès que la couche d'oxyde atteint une certaine épaisseur, elle empêche l'oxygène supplémentaire d'atteindre le métal en dessous. C'est pourquoi, contrairement au fer, l'aluminium présente rarement la corrosion rougeâtre et écaillée que l'on appelle rouille. En revanche, le métal semble « s'oxyder », mais cette soi-disant oxydation de l'aluminium est en réalité un signe que la couche protectrice remplit correctement son rôle.

Pourquoi la couche est réparable mais pas indestructible

Cela semble presque trop beau pour être vrai ? Voici l'explication scientifique : La couche d'oxyde d'aluminium est dense, fortement liée, et peut « se réparer » si elle est rayée ou abrasée. Tant qu'il y a présence d'oxygène — même en quantité infime — toute zone exposée est rapidement recouverte d'un nouvel oxyde. C'est pourquoi la plupart des aluminiums oxydés les surfaces restent protégées, même après des dommages mineurs. Mais il y a des limites. La stabilité du film dépend de facteurs environnementaux : dans des conditions fortement alcalines (pH supérieur à 9) ou en présence de chlorures agressifs (comme le sel de déneigement ou l'eau de mer), l'oxyde peut se dissoudre ou devenir poreux, ouvrant ainsi la voie à une corrosion réelle corrosion de l'aluminium [DST Chemicals] .

Le film d'oxyde naturel sur l'aluminium agit comme une barrière, protégeant le métal en dessous contre des attaques supplémentaires—sauf si des conditions sévères le dégradent.

| Propre | Apparence | Niveau de risque | Causes courantes |

|---|---|---|---|

| Film passif intact | Lisse, gris mat ou argenté ; sans piqûres | Faible | Air sec, humidité modérée |

| Film passif compromis | Poudre blanche, piqûres ou taches sombres | Élevé | Sel, pH élevé, fissures, métaux dissemblables |

Lorsque la couche protectrice se dégrade

- Chlorures : L'eau salée ou les sels de déneigement peuvent pénétrer et perturber l'oxyde, entraînant une corrosion par piqûres.

- Environnements alcalins : À un pH supérieur à 9, le film protecteur se dissout, exposant le métal de base.

- Fissures et dépôts : L'humidité et les contaminants piégés dans les joints ou sous les débris peuvent localement dégrader le film.

- Métaux dissimilaires : Le contact avec des métaux plus nobles (comme le cuivre ou l'acier inoxydable) en présence d'humidité peut accélérer l'attaque par corrosion galvanique.

Donc, l'aluminium va-t-il s'oxyder oui, mais cela correspond généralement à l'action de la couche d'oxyde. L'aluminium rouille seulement au sens où il peut se corroder, mais il ne forme jamais de rouille traditionnelle. En cas de rupture de la couche passive, vous remarquerez plutôt des dépôts blancs ou grisâtres et poudreux, ou des piqûres localisées.

Encadré technique : La chimie derrière la barrière

- L'oxyde naturel est principalement Al 2O 3(oxyde d'aluminium), qui se forme instantanément à l'air.

- Des études récentes montrent que la couche de passivation est une bicouche : une couche interne amorphe Al 2O 3(stable) et une couche externe cristalline d'hydroxyde d'aluminium (moins stable) [Tribonet] .

- L'épaisseur typique n'est que de quelques nanomètres, mais elle est dense et adhérente.

- La nombre d'oxydation de l'aluminium dans Al 2O 3est de +3, ce qui rend l'oxyde chimiquement stable et difficile à attaquer pour la plupart des environnements.

À noter : La passivation de l'aluminium explique pourquoi la plupart des aluminiums utilisés en architecture, en automobile et en marine résistent pendant des années avec peu de changement visible. Toutefois, si vous voyez de la poudre blanche, des trous profonds ou des taches sombres, il est temps d'enquêter : ces signes indiquent que la couche protectrice a échoué et que la corrosion de l'aluminium est en cours.

Maintenant que vous comprenez comment fonctionne la couche passive – et ce qui peut la compromettre – examinons comment différents alliages et assemblages métalliques mixtes influencent la résistance à la corrosion en pratique.

Alliages, finitions et pièges galvaniques à connaître

Séries d'alliages en un coup d'œil : pourquoi votre choix est important

Imaginez que vous choisissiez de l'aluminium pour un projet exposé aux intempéries. Prenez-vous n'importe quel alliage, ou est-ce que votre choix influence vraiment sa durée de vie ? La réponse est claire : tous les alliages d'aluminium ne sont pas égaux face à l'oxydation et à la corrosion. Chaque famille d'alliages — identifiée par son élément d'addition principal — offre un équilibre particulier entre résistance, malléabilité et comportement face à la corrosion. Voyons ce que vous devez savoir avant de commettre une erreur coûteuse.

| Série alliée | Utilisations typiques | Comportement général face à la corrosion | Remarques |

|---|---|---|---|

| 1xxx (Al pur) | Électrique, chimique, boîtiers | Excellent | Très haute résistance à la corrosion ; faible résistance mécanique |

| 3xxx (Mn) | Ustensiles de cuisine, profilés, échangeurs de chaleur, canettes | Très bon | Adapté à un usage général ; s'anodise bien ; résistance modérée |

| 5xxx (Mg) | Marin, structures, réservoirs, transport | Excellent | Meilleur choix pour les environnements marins et l'exposition au sel ; non durcissable par la chaleur |

| 6xxx (Mg + Si) | Architectural, automobile, profilé | Bon à modéré | Polyvalent ; résistance modérée à la corrosion ; résistant et formable |

| 2xxx (Cu) | Aéronautique, pièces à haute résistance | Faible | Nécessite un revêtement protecteur ; sensible à la corrosion atmosphérique |

| 7xxx (Zn) | Aéronautique, équipement sportif | Les pauvres | Très résistant ; résistance à la corrosion la plus faible parmi les alliages courants |

En cas de doute, les alliages de la série 5xxx sont votre meilleure option pour une exposition au sel marin ou aux sels de déneigement, tandis que les séries 1xxx et 3xxx offrent une excellente résistance générale à la corrosion. Toutefois, les alliages à haute résistance (2xxx, 7xxx) requièrent une protection supplémentaire dans des environnements agressifs. Adaptez toujours l'alliage choisi aux conditions d'exposition et aux besoins en performance.

Contact entre métaux dissimilaires : le piège galvanique

Vous êtes-vous déjà demandé si l'aluminium réagissait avec l'acier inoxydable ? La réponse courte est oui, surtout en présence d'humidité. C'est le scénario classique de corrosion galvanique de l'aluminium . Voici ce qui se produit en pratique :

- L'aluminium se situe plus bas que l'acier inoxydable dans la série galvanique, ce qui en fait l'anode (le métal qui subit la corrosion).

- Lorsque l'aluminium et l'acier inoxydable sont assemblés en présence d'un électrolyte (comme l'eau ou l'embrun), l'aluminium peut se corroder rapidement, en particulier au niveau des fixations ou des fissures.

- Ceci réaction entre l'acier inoxydable et l'aluminium est une cause majeure de défaillances précoces dans les assemblages mixtes de métaux, en particulier dans les environnements marins ou industriels.

Mais est-ce toujours une catastrophe ? Pas nécessairement. La gravité dépend du rapport de surface : des pièces d'aluminium de grande taille avec de petits fixations en acier inoxydable sont moins vulnérables que l'inverse. Toutefois, le risque de corrosion de l'acier inoxydable vers l'aluminium augmente considérablement avec l'humidité, le sel ou l'eau stagnante. Vous remarquerez souvent des dépôts blancs et poudreux ou des trous autour des joints, des signes classiques de corrosion de l'aluminium et de l'acier .

Comment prévenir la corrosion galvanique : Mesures pratiques

- Isoler les métaux : Utilisez des rondelles, joints ou manchons en plastique ou en caoutchouc pour éviter tout contact direct.

- Appliquer des revêtements compatibles : L'époxy, la peinture ou l'anodisation peuvent ralentir la réaction entre l'aluminium et l'acier , mais assurez-vous que les revêtements sont intacts, notamment aux endroits percés ou aux bords coupés.

- Sceller et évacuer : Utilisez des joints d'étanchéité pour bloquer l'entrée de l'humidité et concevez les joints de manière à évacuer l'eau, en évitant les pièges à fentes.

- Choisissez judicieusement les éléments de fixation : Les boulons en acier inoxydable dans de l'aluminium sont plus sûrs que l'inverse. N'utilisez jamais de fixations en aluminium dans de grands assemblages en acier.

- Inspection régulière : Détectez les premiers signes d'attaque galvanique avant qu'un dommage structurel ne se produise.

Finition de surface, anodisation et revêtements : un atout à double tranchant

L'anodisation est un outil puissant pour améliorer la résistance à la corrosion de l'aluminium. Elle épaissit la couche d'oxyde naturelle, rendant la surface plus dure et plus résistante à l'attaque. Toutefois, si la couche anodisée est endommagée — par rayures, perçage ou assemblage négligent — elle peut en réalité aggraver la corrosion galvanique en exposant de petites zones d'aluminium nues agissant comme anodes par rapport à des cathodes en acier inoxydable ou en acier de grande surface [AluConsult] . Spécifiez toujours une manipulation soigneuse et une retouche pour toutes surfaces coupées ou percées.

Liste de contrôle : Choix des alliages et finitions pour des environnements agressifs

- Votre application est-elle exposée à l'embrun marin, aux sels de déneigement ou aux retombées industrielles ? Privilégiez les alliages 5xxx ou 1xxx avec des surfaces anodisées ou recouvertes.

- Utilisez-vous des fixations en acier inoxydable ? Isolez toujours les points de contact et scellez les joints.

- L'assemblage sera-t-il nettoyé ou entretenu régulièrement ? Spécifiez des finitions capables de résister à un nettoyage répétitif sans dommage.

- Le drainage et la ventilation sont-ils suffisants pour éviter les pièges à humidité ?

- Toutes les arêtes coupées et les trous sont-ils protégés après la fabrication ?

En comprenant le choix des alliages, les risques galvaniques et le comportement réel des finitions dans des conditions réelles, vous prendrez des décisions plus judicieuses permettant d'éviter que l'oxydation de l'aluminium ne se transforme en corrosion coûteuse. Prochaine étape : comment identifier les signes précurseurs de problèmes sur le terrain et élaborer un plan d'entretien qui prévient les défaillances avant qu'elles ne surviennent.

Inspection sur site et entretien préventif des défaillances

Ce qu'il faut rechercher lors des inspections

Lorsque vous vous approchez d'une structure en aluminium — qu'il s'agisse d'une plaque, d'un profilé ou d'un assemblage — savez-vous ce qu'il faut vérifier en premier ? Identifier les premiers signes de corrosion ou d'oxydation sur l'aluminium est essentiel pour éviter des réparations coûteuses. Voici une liste de contrôle étape par étape pour guider votre routine d'inspection, que vous nettoyiez de l'aluminium oxydé sur la coque d'un bateau ou que vous entreteniez des panneaux architecturaux :

- État de la surface : Recherchez tout changement de couleur, ternissement ou taches blanches/grises et poudreuses. Celles-ci peuvent correspondre à un film d'oxyde inoffensif, ou bien être le premier signe de problèmes.

- Interfaces des fixations : Vérifiez les zones autour des boulons, vis et rivets à la recherche d'un dépôt blanc, de piqûres ou de peinture soulevée. La corrosion galvanique commence souvent à cet endroit.

- Fentes et joints : Inspectez l'intérieur des coutures, sous les joints et au niveau des joints à recouvrement. L'humidité ou les débris coincés peuvent dégrader le film protecteur.

- Points d'écoulement : Assurez-vous que les trous d'évacuation sont ouverts et dégagés. L'accumulation d'eau accélère la corrosion.

- Intégrité du revêtement : Vérifiez la présence de microfissures, de cloques ou d'écaillures de peinture, en particulier près des bords et des soudures. Les revêtements endommagés exposent le métal nu.

- Taches d'aluminium : Notez toute trace de traînées sombres, de dépôts verdâtres ou de taches inhabituelles. Cela peut indiquer un contact avec d'autres métaux ou une retombée environnementale.

En vous questionnant à quoi ressemble la corrosion de l'aluminium ? Contrairement à la rouille sur l'acier, vous observerez souvent une poudre blanche, de petits trous ou une surface rugueuse plutôt que des écailles rouges. Dans les cas graves, vous pouvez observer des trous profonds, des écaillures ou même des couches soulevées.

Classification par gravité permettant d'agir

| Apparence des symptômes | Cause probable | Action recommandée | Période |

|---|---|---|---|

| Film léger et uniforme ou perte de brillance (sans piqûres) | Passivation normale ou exposition mineure à l'atmosphère | Nettoyez et surveillez ; documentez l'état | Prochaine révision prévue |

| Fleur blanche, poudre, ou petits trous (surtout près des fixations) | Corrosion galvanique ou par piqûres ; perte du film passif | Nettoyer, inspecter les dommages sous-jacents, appliquer un revêtement protecteur | Traiter dans le cadre du cycle de maintenance |

| Écaillage, trous profonds, ou corrosion sous-jacente | Dégradation du film, environnement agressif, ou négligence prolongée | Intervention immédiate ; envisager le remplacement de la pièce ou consulter un spécialiste | Immédiat |

Si vous n'êtes pas certain de distinguer une simple patine inoffensive d'un problème plus grave, prenez une photo et documentez la zone concernée. Nettoyer régulièrement la corrosion de l'aluminium dès ses débuts est la meilleure façon d'éviter une dégradation structurelle.

Un journal simple pour suivre l'évolution des problèmes

Une documentation cohérente permet d'identifier des tendances et appuie les décisions concernant le nettoyage de la corrosion de l'aluminium ou la nécessité de procéder à des réparations plus importantes. Voici un modèle pratique de registre d'inspection :

| Date | Emplacement/Référence de la pièce | Environnement | Observations | Photos prises | Gravité | Action | Prochaine révision |

|---|---|---|---|---|---|---|---|

| -- | -- | -- | -- | Oui/Non | -- | -- | -- |

- Conseils concernant la fréquence : Effectuer une inspection après l'hiver, après une exposition marine, ou selon les intervalles habituels d'entretien. Des environnements à risque élevé peuvent nécessiter des contrôles plus fréquents.

- Photographier Avant/Après : Prenez toujours des photos de l'état avant et après le nettoyage de l'aluminium oxydé. Cela vous aide à évaluer l'efficacité du nettoyage et à détecter d'éventuels problèmes récurrents.

De petits dépôts dans les fissures ou autour des fixations précèdent souvent l'apparition de piqûres visibles : une intervention précoce est cruciale pour éviter une attaque plus profonde.

Meilleures pratiques pour la maintenance préventive

- Éliminez les débris et rincez régulièrement les surfaces, en particulier après exposition au sel ou à des produits chimiques.

- Utilisez uniquement des nettoyants approuvés et des brosses douces pour nettoyer l'aluminium oxydé. Évitez la laine d'acier ou les abrasifs agressifs qui pourraient rayer et retenir des contaminants.

- Après le nettoyage, séchez soigneusement et inspectez pour détecter d'éventuelles nouvelles taches ou signes de corrosion. Réparez immédiatement les revêtements endommagés.

- En cas de corrosion persistante ou sévère, consultez les normes ou les recommandations du fabricant concernant les critères d'acceptation et les procédures de réparation.

En suivant ce guide, vous serez en mesure de répondre non seulement à la question de comment nettoyer de l'aluminium corrodé , mais aussi à celle de savoir comment prévenir les problèmes futurs et prolonger la durée de vie de vos équipements. Ensuite, passons en revue des méthodes éprouvées, étape par étape, pour éliminer l'oxydation et l'empêcher de réapparaître.

Des procédures opérationnelles standard qui éliminent réellement l'oxydation et l'empêchent de revenir

Procédure normalisée de préparation mécanique et de polissage

Lorsque vous remarquez un film blanc ou grisâtre sur l'aluminium, votre premier réflexe est peut-être de saisir du papier de verre et de frotter vigoureusement. Mais est-ce vraiment la meilleure méthode pour éliminer l'oxydation de l'aluminium ? Examinons ensemble un processus mécanique reproductible, sûr et donnant des résultats constants, sans risquer de provoquer une nouvelle corrosion ou d'endommager le métal de base.

- Masquer et protéger : Recouvrez toutes les zones que vous ne souhaitez pas abîmer, en particulier les matériaux adjacents ou les surfaces sensibles.

- Choisir l'abrasif adapté : Utilisez un matériau non incrustant — du papier de verre à base d'oxyde d'aluminium avec un grain fin (commencez avec un grain de 240 à 320, terminez avec un grain de 800 à 1000) ou une brosse en nylon. Évitez la laine d'acier, qui peut laisser des particules de fer et provoquer une corrosion galvanique.

- Nettoyage de la surface : Avant d'abrasionner, nettoyez la zone avec du savon et de l'eau pour éliminer les huiles et débris. Séchez soigneusement.

- Abraser par étapes : Passez doucement du sable ou une brosse avec des mouvements chevauchants, en passant progressivement d'une granulométrie plus grossière à plus fine. Ne vous précipitez pas ; une pression irrégulière peut provoquer des rayures ou des zones affaiblies.

- Élimination des poussières : Éliminez toute la poussière à l'aide d'un chiffon microfibre. Rincez à l'eau et séchez à nouveau pour éviter les résidus.

- Vérification visuelle : Vérifiez que la surface présente un aspect uniforme et mat — aucune corrosion poudreuse visible, aucune trace sombre et aucun débris incrusté.

L'abrasion mécanique est efficace pour les petites et moyennes surfaces, mais pour les pièces complexes ou une oxydation importante, envisagez plutôt une méthode chimique ou au laser élimination de l'oxyde d'aluminium méthodes.

Procédure normalisée de nettoyage et de neutralisation chimiques

Privilégiez une méthode chimique pour éliminer l'oxydation de l'aluminium ? Voici un processus étape par étape qui allie efficacité du nettoyage, sécurité et qualité de surface :

- Choisissez le nettoyant : Pour une oxydation légère, utilisez des acides doux comme le vinaigre blanc dilué, le jus de citron ou la crème de tartre. Pour une oxydation industrielle ou importante, choisissez un nettoyant acide approuvé (par exemple, à base d'acide phosphorique ou sulfurique) ou un enlève-oxydation commercial pour aluminium. Évitez les acides agressifs comme l'acide chlorhydrique (muriatique) sauf si spécifiquement autorisé par le constructeur ou les normes de procédé [KEYENCE] .

- Testez sur une petite zone : Testez toujours votre méthode sélectionnée sur une zone cachée afin de vérifier d'éventuelles réactions indésirables ou décolorations.

- Application : Appliquez la solution par pulvérisation, trempage ou brossage — suivez les instructions du fabricant concernant la dilution, le temps de contact et l'agitation. Pour les méthodes domestiques, laissez l'acide agir pendant 5 à 10 minutes, puis frottez délicatement avec une brosse en nylon.

- Rincer soigneusement : Éliminez tous les résidus chimiques en rinçant abondamment avec de l'eau propre. Pour les procédés industriels, une immersion dans une série de bains d'eau peut être nécessaire.

- Neutralisez : Si un acide a été utilisé, appliquez ensuite un agent neutralisant (comme une solution légèrement alcaline) pour vous assurer que le pH de la surface revient à neutre. Cette étape est cruciale avant tout finition ou revêtement supplémentaire.

- Rinçage final et séchage : Rincez à nouveau et séchez complètement pour éviter les traces d'eau ou une réoxydation.

- Test de non-rémanence de l'eau : Faites couler un filet d'eau sur la zone nettoyée. Si l'eau s'étale uniformément (pas de gouttelettes ou d'interruptions), la surface est exempte d'huiles et de résidus — elle est prête pour le revêtement ou l'assemblage.

Éliminez toujours les déchets chimiques conformément aux réglementations locales et portez les équipements de protection individuelle adaptés. En cas de doute, consultez les fiches de données de sécurité ou des experts du procédé avant d'utiliser des produits chimiques élimination de la corrosion de l'aluminium .

Nettoyage par laser et par billes de glace sèche : Options avancées

Imaginez un procédé qui élimine l'oxydation sans produits chimiques ni abrasion — le nettoyage par laser et par billes de glace sèche permet exactement cela. L'ablation laser utilise un faisceau concentré pour vaporiser la couche d'oxyde, tandis que le sablage par glace sèche l'élimine à l'aide de pastilles de CO 2pellets. Both methods:

- Ne laissent aucun résidu chimique

- Sont très précis—idéal pour les pièces complexes ou sensibles

- Minimisent le risque de dommages au substrat lorsqu'ils sont correctement configurés

Cependant, ces techniques nécessitent du matériel spécialisé et des opérateurs formés. Suivez toujours les paramètres du fabricant ou du constructeur pour garantir une utilisation sûre et efficace élimination de l'oxyde d'aluminium .

Procédure normalisée de passivation et de protection après le nettoyage

Une fois une finition propre et uniforme obtenue, ne vous arrêtez pas là—protégez votre travail pour empêcher l'oxydation de réapparaître :

- Inspecter : Vérifiez un éclat uniforme, l'absence de dépôts pulvérulents, ainsi que l'absence de saletés ou de traînées sombres.

- Appliquez un revêtement protecteur : Utilisez un vernis transparent, un anodisation ou un polish inhibiteur de corrosion pour sceller la surface et ralentir l'oxydation future.

- Assurez un nettoyage régulier : Rincez et séchez les surfaces après exposition au sel, produits chimiques ou polluants. Vérifiez les revêtements pour détecter les éclats ou l'usure.

Suivre ces étapes permet de s'assurer que votre élimination de la corrosion de l'aluminium travail est durable et que le nettoyage futur sera plus facile et moins invasif.

Critères d'acceptation et modes de défaillance courants

- Aspect uniforme, mat ou poli — pas de corrosion blanche en poudre ou de dépôts sombres

- Rupture d'eau régulière (l'eau s'étale uniformément, pas de gouttelettes)

- Pas de saleté incrustée, de rayures ou de résidus

- Revêtements protecteurs parfaitement intacts

- Pas de corrosion sous-jacente réapparaissant en quelques jours

- Pas de brillance inégale ou de finition tachetée après polissage

Si vous remarquez l'un de ces modes de défaillance après le nettoyage, une retouche peut être nécessaire — ne négligez pas l'oxydation récurrente ou les résultats irréguliers.

En suivant ces procédures normalisées, vous maîtriserez comment nettoyer l'oxydation de l'aluminium et éliminer la corrosion sur l'aluminium —et vous maintiendrez vos biens en excellent état visuel et fonctionnel pendant de nombreuses années. Ensuite, nous aborderons la sécurité, la neutralisation et la gestion des déchets afin de garantir que chaque intervention de nettoyage soit aussi responsable qu'efficace.

Sécurité, Neutralisation Et Gestion Des Déchets Fiables

Équipements de protection individuelle et mesures de contrôle sur le site avant de commencer

Vous songez à utiliser un lavage acide pour aluminium ou prévoyez d'utiliser un acide pour le nettoyage de l'aluminium ? Avant même d'ouvrir un flacon, posez-vous la question : Êtes-vous vraiment prêt à en assumer les risques ? Les acides industriels tels que l'acide sulfurique ou l'acide chlorhydrique sur l'aluminium peuvent être très efficaces, mais ils présentent également des dangers. Se protéger ainsi que votre équipe est une obligation absolue.

- Gants : Gants résistants aux acides (nitrile ou néoprène) adaptés à la chimie spécifique

- Protection des yeux/du visage : Lunettes de sécurité ou écran facial complet

- Protection respiratoire : Utiliser un respirateur si des vapeurs peuvent être présentes, en particulier dans des espaces mal ventilés

- Tablier/Vêtements : Tablier et manches résistants aux produits chimiques ; éviter le coton ou les synthétiques pouvant réagir

- Ventilation: Travailler dans un endroit bien ventilé ou sous une hotte d'aspiration afin de contrôler les vapeurs acides

Inspectionner toujours les EPI avant et après utilisation. Remplacer immédiatement tout équipement endommagé. Avoir à portée de main un lavage oculaire d'urgence et un kit de nettoyage pour déversements — les accidents peuvent survenir en quelques secondes.

Neutralisation, rinçage et gestion des déchets

Une fois que vous avez terminé nettoyage acide de l'aluminium ou effectué un délavage acide de l'aluminium votre travail n'est pas terminé pour autant. Une neutralisation correcte et une gestion adéquate des déchets sont tout aussi importantes que le nettoyage lui-même. Voici une procédure étape par étape pour assurer la sécurité et la conformité de votre processus :

- Consulter la FDS : Commencez toujours par lire la Fiche de Données de Sécurité (FDS) de chaque acide que vous prévoyez d'utiliser pour le nettoyage de l'aluminium. Celle-ci vous indique précisément les dangers encourus ainsi que les mesures de premiers secours applicables.

- Effectuer un test localisé : Testez l'acide choisi sur une petite zone peu visible afin de vérifier la survenue d'éventuelles réactions indésirables ou d'une usure excessive — particulièrement avec des acides forts comme l'acide sulfurique sur l'aluminium.

- Appliquer selon l'étiquette : Suivez les instructions du fabricant concernant la dilution, l'application et le temps de contact. Ne dépassez jamais le temps de contact recommandé, car une surexposition peut endommager le métal.

- Contrôler l'écoulement : Empêchez la solution acide pour métaux d'atteindre les égouts ou le sol sans traitement. Utilisez des bacs de rétention ou des coussinets absorbants si nécessaire.

- Neutraliser complètement : Après le nettoyage, neutralisez tout résidu acide restant à l'aide d'une solution alcaline douce (comme du bicarbonate de soude dans l'eau), conformément aux directives de la fiche de données de sécurité (FDS) ou du fabricant. Visez un pH final compris entre 5,5 et 9,5, sauf indication contraire des règles locales de rejet. (voir Cornell EHS) .

- Vérifier le pH : Utilisez des bandelettes de pH ou un pH-mètre pour confirmer que l'eau de rinçage est conforme aux limites de rejet locales approuvées avant l'élimination.

- Collecter et éliminer : Récupérez toutes les solutions usées et les eaux de rinçage. Ne mélangez jamais différentes chimies (par exemple, ne combinez pas de l'acide chlorhydrique usé avec de l'acide sulfurique sur de l'aluminium). Identifiez clairement tous les récipients et stockez-les en toute sécurité jusqu'à leur élimination appropriée.

N'oubliez pas : certains acides, en particulier les acides forts, peuvent dégager de la chaleur ou même du gaz hydrogène pendant la neutralisation. Ajoutez toujours l'acide à l'eau – jamais l'inverse – afin d'éviter tout éclaboussement ou réaction dangereuse. Éloignez toutes sources d'ignition de la zone de travail.

| Type de nettoyant | Dilution approximative | Neutralisant utilisé | PH final | Méthode d'élimination | Référence d'autorisation/permis |

|---|---|---|---|---|---|

| Nettoyant à l'acide phosphorique | 1:10 | Solution de bicarbonate de soude | 6.5 | Égout (si permis par les règles locales) | Permis #12345 |

| Acide sulfurique sur aluminium | 1:20 | Carbonate de sodium | 7.0 | Ramassage des déchets dangereux | Autorisation n° 67890 |

| Acide chlorhydrique sur l'aluminium | 1:15 | Solution de bicarbonate de soude | 6.0 | Ramassage des déchets dangereux | Autorisation n° 54321 |

Si les règles locales précisent des limites de pH ou de contaminants, documentez-les et citez-les. Sinon, contactez toujours votre autorité locale de santé et de sécurité environnementale avant l'élimination.

Documentation et conformité locale

- Étiquetez chaque contenant avec son contenu et sa classe de danger. N'utilisez jamais de bouteilles non marquées pour le nettoyage à l'acide de l'aluminium ou pour les déchets neutralisés.

- Tenez un registre simple des déchets, indiquant le type d'acide utilisé pour le nettoyage de l'aluminium, la quantité et la méthode d'élimination pour chaque intervention.

- Stockez les déchets de nettoyage acide dans des récipients compatibles, hermétiquement fermés et éloignés des produits incompatibles (par exemple, gardez les acides à l'écart des bases, des composés organiques ou des oxydants).

- Conservez les autorisations d'élimination, les registres de pH et les documents de formation conformément aux exigences réglementaires locales.

La formation est essentielle : Même les techniciens expérimentés devraient suivre périodiquement des mises à jour sur les procédures d'acidulation pour métaux et les réponses aux urgences. Assurez-vous que les kits de dépannage, les neutralisants et les stations de lavage oculaire soient toujours approvisionnés et accessibles (voir GZ-Supplies) .

Le lavage à l'acide et la neutralisation sécurisés de l'aluminium commencent par l'utilisation des bons équipements de protection individuelle (EPI), des procédures claires et un engagement en matière de gestion responsable des déchets — ne faites jamais de compromis sur la sécurité chimique.

Suivre ces étapes permet d'assurer que votre procédure d'aluminium lavé à l'acide soit non seulement efficace, mais aussi sans danger pour votre équipe et l'environnement. Ensuite, vous apprendrez à choisir la meilleure méthode de traitement en fonction de votre alliage, finition et situation d'application spécifiques.

Matrice de décision pour choisir le bon traitement

Choisir selon l'alliage, la finition et la géométrie

Lorsqu'il s'agit d'oxydation de l'aluminium, comment savoir quelle méthode de nettoyage ou de protection est adaptée à votre pièce ? La réponse dépend de l'alliage, de l'état de surface, de la géométrie, ainsi que de l'environnement auquel votre aluminium sera exposé. Choisir la mauvaise approche peut réduire la durée de vie du matériau ou endommager des surfaces sensibles. Facilitons votre prise de décision grâce à une matrice de sélection pratique et quelques conseils concrets.

| Alliage/État | Finition de surface | Géométrie | Exposition | Contraintes | Méthode recommandée | Remarques |

|---|---|---|---|---|---|---|

| 1xxx, 3xxx (Al pur, mou, Mn) | Brut, légèrement oxydé | Ouvert, plat | Intérieur, extérieur modéré | Limites des COV | Mécanique (chiffon doux, polissage léger) | Nettoyage doux préservant le film passif ; éviter les produits chimiques agressifs |

| 5xxx (riche en Mg) | Anodisé | Extrudé, ouvert | Marin, déneigement | Aucun média intégré | Produit chimique (lavage légèrement alcalin, scellage) | Utiliser un nettoyant pour l'aluminium contenant des inhibiteurs de corrosion pour une meilleure protection contre la corrosion |

| 6xxx (Mg+Si, extrudé) | Peint ou revêtu de poudre | Paroi mince, décoratif | Urbain, industriel | Intérieur uniquement | Mécanique (chiffon microfibre, non abrasif) | Éviter les abrasifs agressifs ; faire un test avant d'utiliser un désoxydant pour l'aluminium |

| 2xxx, 7xxx (Cu, Zn-rich) | Brute, peinte | Fendue, fixée | Sévère, salée, industrielle | Aucun insert média, limites de COV | Produits chimiques (acide phosphorique, rinçage, revêtement) | Suivre les recommandations du constructeur ou la norme en vigueur pour le traitement de la corrosion de l'aluminium ; vérifier le risque de corrosion galvanique |

| Toutes les alliages | Anodisée, légère éclosion | Ouverte ou fendue | Extérieur, marin | Exigence élevée en matière d'apparence | Laser ou glace sèche (avancé) | Idéal pour les surfaces sensibles ou de formes complexes ; sans résidu, préserve le fini |

Adapter à l'environnement et aux contraintes réglementaires

Imaginez que vous devez entretenir une rambarde marine ou nettoyer des châssis de fenêtres oxydés. La méthode appropriée pour comment nettoyer l'oxydation de l'aluminium n'est pas toujours la même que celle utilisée pour restaurer des moulures peintes sur un bâtiment en ville. Les limites réglementaires concernant les COV, l'élimination des déchets ou l'incorporation du média pourraient également influencer votre choix. Vérifiez toujours si des normes (telles que les spécifications ASTM ou OEM) s'appliquent à votre application avant de commencer.

Équilibrer rapidité, coût et qualité de surface

- Si anodisé avec une légère détérioration, privilégiez un lavage à base doux puis revernez pour une protection durable contre la corrosion de l'aluminium.

- Si vous voyez de la poudre blanche dans des composants métalliques fissurés, vérifiez l'isolation galvanique et choisissez une méthode chimique ou au laser pour éviter la récidive.

- Si votre pièce est à paroi mince et que l'apparence est critique, évitez les abrasifs agressifs — testez toujours un désoxydant pour aluminium sur une zone cachée avant l'application.

Toujours incertain ? Commencez par un petit test sur une zone dissimulée. Cela permet de vérifier que la méthode choisie ne nuira pas au fini ou ne réduira pas la résistance à la corrosion.

Le choix du bon traitement contre la corrosion de l'aluminium consiste à adapter la méthode à votre alliage, au fini et à l'environnement — il n'existe jamais de solution universelle.

Avec cette matrice et ces règles, vous serez en mesure de choisir avec assurance la meilleure approche pour la protection contre la corrosion de l'aluminium, d'allonger la durée de vie du matériau et de savoir comment prévenir la corrosion avant qu'elle ne commence. Ensuite, nous appliquerons ces stratégies aux profilés automobiles et aux recommandations d'approvisionnement, afin que vous puissiez mettre en œuvre ces enseignements dans des chaînes d'approvisionnement réelles et des applications à hautes performances.

Extrusions Automobiles et Recommandations d'Achat Intelligent

Gestion de l'oxydation des extrusions automobiles

Lorsque vous pensez à la durabilité des structures automobiles — cadres, garnitures, ou même roues — l'oxydation de l'aluminium est plus qu'un simple problème esthétique. Imaginez une remorque en aluminium laissée sans lavage après un hiver humide : vous remarquerez probablement une perte d'éclat, des traînées, voire même des dépôts poudreux. Ce n'est pas de la rouille, mais cela peut néanmoins nuire à l'apparence du véhicule et, à long terme, à son intégrité. Alors, comment empêcher l'oxydation, surtout dans des environnements automobiles exigeants ?

- Conception des Joints : Une ingénierie intelligente réduit au minimum les fissures et les recoins où l'humidité pourrait s'accumuler, diminuant ainsi le risque de corrosion par piqûres ou de taches d'eau. Par exemple, l'utilisation de collage adhésif au lieu de vis peut permettre d'éliminer les poches cachées qui retiennent la saleté et l'humidité.

- Evacuation : Des trous d'évacuation bien placés ainsi que des surfaces inclinées garantissent que l'eau et les sels de déneigement ne s'accumulent pas, en particulier après le lavage d'une remorque en aluminium ou durant les changements saisonniers.

- Fixations compatibles : L'utilisation de rondelles d'isolation ou de produits d'étanchéité avec des quincailleries en acier inoxydable empêche la corrosion galvanique, en particulier lorsque des métaux dissimilaires sont en contact.

- Protection après nettoyage : Après le nettoyage — que vous utilisiez le meilleur nettoyant pour remorques en aluminium ou un savon basique — appliquez un revêtement protecteur ou assurez-vous que la couche anodisée est intacte. Cette étape aide à prévenir le retour rapide de l'oxydation, en particulier après un traitement à l'acide pour nettoyer l'aluminium.

Choix de conception facilitant le nettoyage et évitant les retouches

Êtes-vous déjà retourné polir à nouveau une roue ou nettoyer à nouveau une remorque quelques semaines seulement après la dernière intervention ? C’est souvent le signe que la conception n’a pas pris en compte les réalités d’entretien. Lorsque vous spécifiez ou achetez des profilés automobiles, prenez en compte ces principes pratiques liés à la « conception pour le nettoyage » :

- Choisissez des finitions adaptées à votre méthode de nettoyage : L'aluminium poli nécessite des produits plus doux, tandis que l'aluminium non poli peut tolérer des nettoyants plus agressifs, voire un décapage acide pour les roues en cas de saletés tenaces [Hydro-Chem Systems] .

- Précisez les traitements de surface tels que l'anodisation : Ces traitements créent une couche d'oxyde plus épaisse et plus durable, facilitant le nettoyage courant et réduisant l'utilisation de produits chimiques agressifs ou de nettoyants acides pour jantes en aluminium.

- Concevez pour un accès facilité à l'inspection : Assurez-vous que les joints et les fixations critiques soient visibles et accessibles, afin de détecter et de traiter les premiers signes d'oxydation ou de corrosion avant qu'ils ne nécessitent des réparations coûteuses.

- Standardisez les protocoles de nettoyage : Pour les flottes, l'utilisation d'un processus de lavage cohérent pour remorques en aluminium — idéalement une méthode sans contact en deux étapes — permet de préserver le fini et d'allonger la durée de vie des pièces polies comme non polies.

Pour les pièces moulées, telles que les couvercles de moteur ou les roues, le nettoyage de l'aluminium moulé exige des nettoyants non abrasifs adaptés à l'aluminium et des brosses douces, car les acides forts ou les outils rugueux peuvent provoquer des piqûres ou une décoloration. Testez toujours les nouveaux produits ou méthodes sur une petite zone peu visible avant utilisation.

Approvisionnement fiable pour pièces précises

Trouver le bon fournisseur pour des profilés en aluminium automobile signifie aller au-delà du prix ou des délais de livraison. Vous recherchez des partenaires qui comprennent les défis liés à l'oxydation de l'aluminium, qui proposent des options de finition robustes et qui garantissent un contrôle qualité fiable. Voici un guide rapide pour vous aider à prendre des décisions éclairées :

- Shaoyi Metal Parts Supplier – Un fournisseur chinois majeur de solutions intégrées en pièces métalliques automobiles de précision. Concernant les profilés en aluminium sur mesure, vérifiez que les plans de lutte contre la corrosion, les éléments d'isolation et les spécifications de finition correspondent à votre environnement.

- Ateliers locaux de traitement de surface réputés – Recherchez ceux disposant de procédés documentés pour l'aluminium, conformes aux réglementations environnementales et expérimentés avec les normes automobiles.

- Normes sectorielles et organismes techniques – Reportez-vous aux recommandations de l'Aluminum Association et aux rapports de Sandia pour obtenir des conseils actualisés sur les meilleures pratiques en matière de prévention de la corrosion, de nettoyage et d'inspection.

| Critères de sélection | Shaoyi Metal Parts Supplier | Atelier Local de Traitement de Surface | Normes Sectorielles/Organismes Techniques |

|---|---|---|---|

| Capacité Alliage | Grande variété, axée sur l'automobile | Varie selon l'atelier | Référence seulement |

| Contrôle de la tolérance | Précision, certifié IATF 16949 | Dépend de l'équipement | Référence seulement |

| Options de finition | Anodisation interne, traitements de surface | Souvent peinture en poudre, anodisation | Lignes directrices/normes |

| AQ/Traçabilité | Documentation complète, traçable | Variable ; demander les dossiers | Référence seulement |

| Conformité EHS | Normes intégrées, mondiales | Vérifier les certifications locales | Les meilleures pratiques |

Concevoir dès le départ des pièces en aluminium avec des revêtements passivants, une inspection facile et un matériel compatible permet d'économiser du temps, de réduire les coûts d'entretien et d'allonger la durée de vie de chaque composant automobile en aluminium.

Que vous spécifiiez une nouvelle extrusion ou que vous gériez une flotte de véhicules, il est essentiel de comprendre les subtilités de l'aluminium, comment le nettoyer, le finir et le protéger afin d'assurer à vos véhicules une apparence soignée et des performances fiables pendant de nombreuses années.

Questions fréquemment posées sur l'oxydation de l'aluminium

1. L'aluminium rouille-t-il comme l'acier ?

L'aluminium ne rouille pas comme l'acier. Contrairement à la rouille rougeâtre qui se forme sur l'acier, l'aluminium développe une fine couche d'oxyde protectrice qui le protège contre une corrosion supplémentaire. Toutefois, dans des environnements agressifs ou lorsqu'il est exposé au sel, cette couche peut être endommagée, entraînant une corrosion qui se manifeste sous forme de poudre blanche ou de piqûres, plutôt que sous forme de rouille.

2. Comment éliminer l'oxydation des surfaces en aluminium ?

Pour éliminer l'oxydation de l'aluminium, utilisez des méthodes de nettoyage non abrasives telles que les acides doux (comme le vinaigre dilué ou le jus de citron) ou des nettoyants spécifiques pour aluminium. Pour une oxydation plus tenace, le polissage mécanique à l'aide de papier de verre fin, ou des méthodes avancées comme le nettoyage au laser ou à la glace sèche peuvent être efficaces. Rincez toujours soigneusement et appliquez un revêtement protecteur après le nettoyage afin d'éviter la récidive.

3. Quelle est la cause de la corrosion de l'aluminium et comment puis-je la prévenir ?

La corrosion de l'aluminium est principalement causée par la dégradation de sa couche d'oxyde naturelle, souvent déclenchée par du sel, des environnements alcalins, de l'humidité piégée ou le contact avec des métaux différents comme l'acier inoxydable. Pour prévenir la corrosion, choisissez l'alliage approprié, appliquez des revêtements protecteurs ou faites un anodisation, isolez l'aluminium des autres métaux, assurez un bon écoulement de l'eau et effectuez régulièrement des inspections et de l'entretien.

4. Est-il sûr d'utiliser des acides comme l'acide muriatique ou l'acide sulfurique pour nettoyer l'aluminium ?

Bien que des acides tels que l'acide muriatique ou sulfurique puissent éliminer l'oxydation, ils doivent être utilisés avec précaution. Suivez toujours les consignes de sécurité, utilisez des équipements de protection appropriés (EPI) et neutralisez les résidus après le nettoyage. Une surexploitation ou une utilisation incorrecte peut endommager l'aluminium ou générer des déchets dangereux. Pour la plupart des applications, des acides plus doux ou des nettoyants pour aluminium homologués constituent des options plus sûres.

5. Quelles sont les meilleures pratiques pour entretenir l'aluminium dans des environnements automobiles ou marins ?

Pour les véhicules et les équipements marins, choisissez des alliages présentant une forte résistance à la corrosion, concevez les joints de manière à minimiser les pièges à humidité, utilisez des éléments d'isolation adaptés avec les fixations, et appliquez des revêtements protecteurs après le nettoyage. Travailler en collaboration avec des fournisseurs tels que Shaoyi Metal Parts Supplier vous garantit de recevoir des pièces dotées de traitements de surface robustes et d'un contrôle qualité, réduisant ainsi l'entretien et prolongeant la durée de vie du matériel.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —