Sous-traitance du forgeage automobile : une solution stratégique de réduction des coûts

TL ;DR

L'externalisation du forgeage automobile est une décision stratégique de production dans laquelle les constructeurs automobiles font appel à des spécialistes externes pour fabriquer des pièces métalliques forgées. Cette approche réduit considérablement les coûts de production, permet d'accéder à des technologies avancées et à une expertise spécialisée sans investissement important en capital, et permet aux équipementiers d'origine (OEM) de se concentrer sur leurs compétences clés, telles que la conception, l'innovation et l'assemblage.

Les avantages stratégiques de l'externalisation du forgeage pour les équipementiers automobiles

Dans l'industrie automobile hautement concurrentielle, l'efficacité, le contrôle des coûts et l'innovation sont primordiaux. L'externalisation du forgeage automobile s'est imposée comme une stratégie essentielle pour les équipementiers cherchant à acquérir un avantage concurrentiel. En s'associant à un fournisseur spécialisé, les entreprises peuvent passer d'une production interne exigeant un fort investissement à un modèle plus souple et souvent plus rentable. Ce choix ne se limite pas à une simple délégation ; il s'agit d'une décision stratégique visant à tirer parti de l'expertise et des ressources externes pour atteindre des objectifs commerciaux clés.

L'une des raisons les plus convaincantes d'externaliser est la réduction significative des coûts. Comme indiqué dans une étude de cas réalisée par Presrite Corporation , une solution de forge pour un équipementier automobile a réduit les temps de cycle d'usinage et les coûts jusqu'à 67 %. L'externalisation élimine le besoin d'investissements initiaux importants dans des machines lourdes, la maintenance des installations et une main-d'œuvre spécialisée. Les fournisseurs externes réalisent des économies d'échelle en desservant plusieurs clients, ce qui se traduit par des coûts unitaires plus faibles pour les composants forgés. Cela permet aux équipementiers de réaffecter leur capital vers la recherche et le développement, le marketing et d'autres activités essentielles qui créent de la valeur de marque.

L'accès à une technologie et une expertise spécialisées est un autre avantage majeur. Le forgeage est un processus complexe qui nécessite des connaissances approfondies en métallurgie et des équipements sophistiqués. Les fournisseurs de premier plan investissent continuellement dans les dernières technologies et emploient des équipes d'ingénieurs hautement qualifiés. Comme VPIC Group soulignons que l'externalisation permet d'accéder à des équipes complètes de techniciens qualifiés, spécialisés dans l'optimisation des processus de fabrication, ce qui améliore la qualité des pièces. Cela garantit que les composants répondent aux normes automobiles strictes en matière de résistance, de durabilité et de sécurité, sans que le constructeur supporte seul le coût intégral de l'innovation.

En outre, l'externalisation renforce la flexibilité et la capacité de production. Un partenaire externe peut ajuster la production selon la demande du marché, aidant ainsi les constructeurs à éviter les coûts liés à une sous-utilisation des installations pendant les périodes de ralentissement ou aux goulots d'étranglement lors de pics de production. Cette agilité est essentielle sur un marché marqué par des préférences changeantes des consommateurs et des complexités au niveau de la chaîne d'approvisionnement. En confiant la production à un partenaire fiable, les entreprises peuvent réduire les délais de livraison, maintenir des niveaux de stock adéquats et se concentrer finalement sur leur cœur de métier : concevoir et vendre des véhicules.

Comprendre les principaux procédés de forgeage automobile

Le choix de sous-traiter suppose une compréhension fondamentale des procédés de forgeage disponibles, car différents composants automobiles ont des exigences structurelles et fonctionnelles spécifiques. Le choix d'une technique particulière dépend de la taille, de la complexité, du matériau et de la résistance requise pour la pièce. Les principaux types de forgeage incluent le forgeage à platine ouverte, le forgeage à empreinte (ou à platines fermées), le forgeage à froid et le forgeage de bagues laminées sans soudure. Chaque méthode présente des avantages distincts pour diverses applications automobiles.

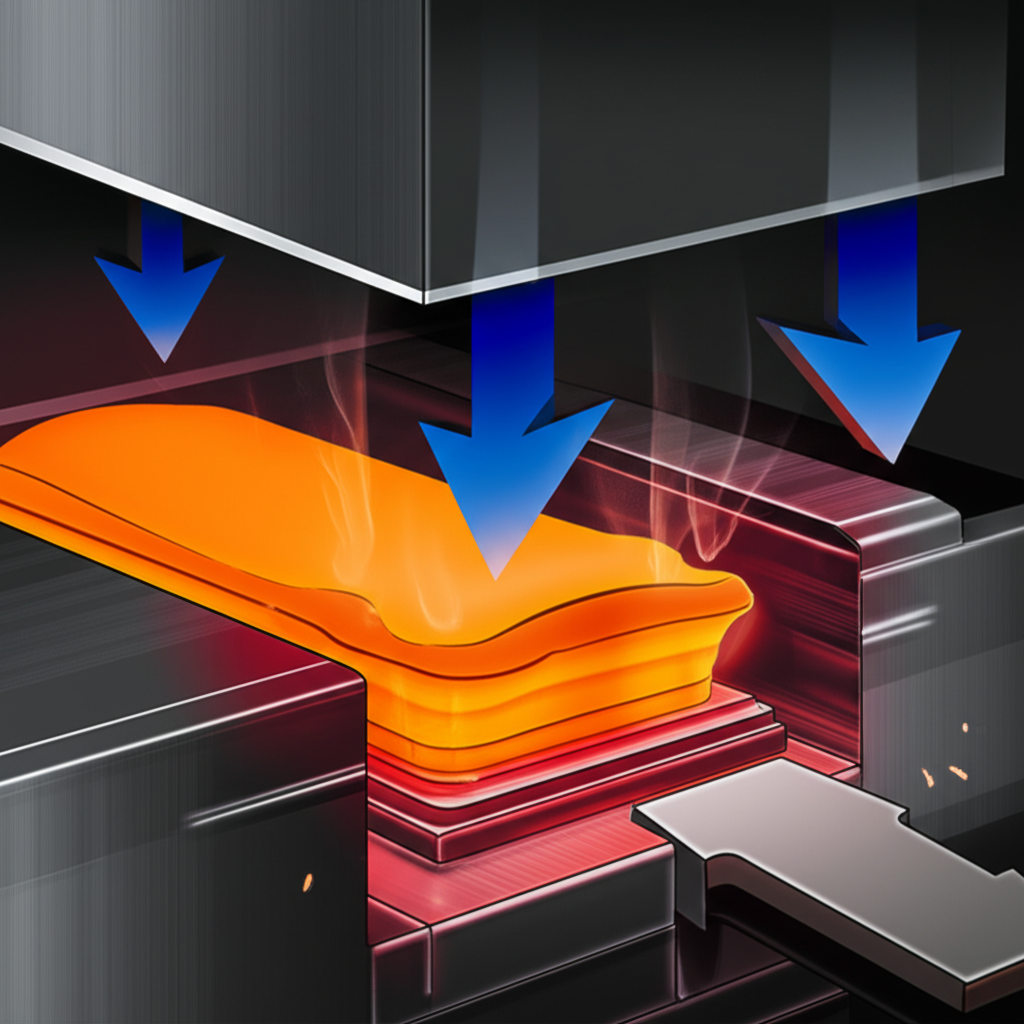

Forgeage à matrice fermée , également connu sous le nom de forgeage à empreinte, est le procédé le plus courant pour les composants automobiles. Dans cette méthode, un métal chauffé est placé entre deux matrices comportant une empreinte précise de la pièce finale. Lorsque les matrices se rapprochent, le métal s'écoule et remplit la cavité, produisant une pièce quasi brute de forme, solide et dotée d'une excellente précision dimensionnelle. Ce procédé est idéal pour la fabrication de pièces complexes telles que les bielles, les engrenages et les composants de suspension, où la résistance et la fiabilité sont critiques. Selon Sun Fast USA , le forgeage à matrice fermée peut produire des pièces allant de quelques onces à plusieurs tonnes, ce qui le rend très polyvalent pour le secteur automobile.

Forgeage à matrice ouverte consiste à façonner le métal entre deux matrices planes ou à profil simple qui n'englobent pas complètement la pièce. Ce procédé repose sur la manipulation habile de la pièce par un opérateur. Moins précis que le forgeage à matrice fermée, il est particulièrement efficace pour des composants de grande taille comme les essieux et les arbres, ou pour un façonnage initial avant usinage ultérieur. Il offre une plus grande flexibilité pour les pièces personnalisées ou produites en petites séries et améliore la structure du grain métallique, renforçant ainsi sa résistance.

Un autre procédé clé est le Forgeage par emboutissage , particulièrement adapté à la fabrication de pièces longues avec une extrémité forgée, comme les boulons à haute résistance, les soupapes de moteur et les bielles. Comme l'explique Compass & Anvil , cette technique consiste à chauffer une barre métallique puis à appliquer une pression sur son extrémité afin de former une forme plus grande et plus complexe. Le procédé préserve l'intégrité du composant tout en créant des pièces très résistantes à la déformation, ce qui est essentiel pour les fixations critiques et les composants de transmission des véhicules.

Comment choisir le bon partenaire d'externalisation pour la forge automobile

Le choix du bon fournisseur de forge est une décision critique qui a un impact direct sur la qualité du produit, la fiabilité de la chaîne d'approvisionnement et l'efficacité globale des coûts. Un processus d'évaluation rigoureux est essentiel pour établir un partenariat durable et fructueux. Les équipementiers doivent évaluer les fournisseurs potentiels selon un ensemble clair de critères allant au-delà du simple prix par pièce.

Tout d'abord, évaluez les capacités techniques et la spécialisation du fournisseur. Dispose-t-il d'une expérience avérée avec les matériaux spécifiques (par exemple, l'aluminium, l'acier au carbone, les alliages de nickel) et les procédés de forgeage requis pour vos composants ? Examinez leur liste d'équipements, leur expertise en ingénierie et leur portefeuille de projets antérieurs dans le secteur automobile. Pour des composants automobiles robustes et fiables, vous pourriez envisager un spécialiste tel que Shaoyi Metal Technology , qui propose un forgeage à chaud de haute qualité et dispose d'une fabrication interne des outils afin d'assurer une précision totale dès le départ. Leur capacité à gérer toutes les étapes, des prototypes à la production de masse, illustre le type de compétence globale à rechercher.

Le contrôle qualité et les certifications sont incontournables. Un fournisseur crédible doit disposer d'un système de management de la qualité solide. Recherchez des certifications essentielles pour l'industrie automobile, telles que l'IATF 16949, qui garantit le respect des normes les plus élevées en matière de qualité et d'amélioration continue. Demandez la documentation relative à leurs processus d'assurance qualité, incluant la traçabilité des matériaux, les inspections en cours de production et la validation finale des pièces. Cette rigueur permet d'éviter des défauts coûteux et assure que les composants fonctionneront de manière sûre et fiable dans des conditions exigeantes.

Enfin, évaluez leur chaîne d'approvisionnement et leur infrastructure logistique. La capacité d'un fournisseur à livrer des pièces de haute qualité dans les délais est primordiale. Prenez en compte leur emplacement géographique, leurs capacités d'expédition et leurs stratégies de gestion des stocks. Un partenaire disposant d'un emplacement stratégique et d'une logistique bien établie peut contribuer à réduire les délais de livraison et les coûts d'expédition. Analysez leur proposition de valeur globale, en pesant leur expertise technique, leurs systèmes de qualité et leur soutien logistique par rapport à leurs prix, afin de vous assurer de choisir un partenaire qui contribue à votre succès à long terme, et non à des économies à court terme.

Atténuer les risques liés à l'externalisation de la fabrication

Bien que l'externalisation de la forge automobile offre des avantages substantiels, elle n'est pas sans risques. La reconnaissance et la gestion proactive de ces défis sont essentielles à un partenariat réussi. Les préoccupations les plus courantes portent sur le contrôle de la qualité, les barrières de communication, la protection de la propriété intellectuelle et les perturbations de la chaîne d'approvisionnement. Une approche stratégique peut transformer ces passifs potentiels en aspects gérables de la relation d'affaires.

Le contrôle de la qualité est une préoccupation primordiale lorsque la production est déplacée hors site. Un résultat négatif de l'externalisation dans la fabrication automobile peut être une dépendance à l'égard de partenaires externes qui conduit à des problèmes de contrôle de la qualité. Pour atténuer ce phénomène, établissez dès le début des normes de qualité et des protocoles d'inspection clairs et détaillés. Des audits réguliers sur les sites, des inspections par des tiers et des certifications comme IATF 16949 sont essentiels. La mise en œuvre d'un système de gestion de la qualité collaboratif où les données sont partagées de manière transparente peut aider à identifier et à résoudre les problèmes potentiels avant qu'ils ne deviennent des problèmes majeurs.

Les obstacles à la communication, qu'ils soient dus à des différences linguistiques, à des fuseaux horaires ou à des normes culturelles, peuvent entraîner des malentendus et des retards de production. Établissez un plan de communication clair avec des points de contact désignés des deux côtés. Des réunions régulières, des outils de gestion de projet partagés et une documentation détaillée peuvent combler ces lacunes. Investir du temps dans la construction d'une relation solide avec votre fournisseur favorise un sentiment d'objectif commun et facilite la gestion des défis.

Les perturbations de la chaîne d'approvisionnement constituent un autre risque important, car des événements tels que l'instabilité géopolitique, les catastrophes naturelles ou les crises de transport maritime peuvent interrompre la production. Diversifier votre base de fournisseurs, même en disposant simplement d'un fournisseur de secours qualifié, peut offrir une protection essentielle. Travaillez avec votre partenaire principal pour comprendre ses propres vulnérabilités en matière d'approvisionnement et élaborer des plans de continuité. Maintenir un niveau raisonnable de stock de sécurité pour les composants critiques peut également servir de tampon face à des retards imprévus, garantissant ainsi le bon fonctionnement continu de vos lignes d'assemblage.

Questions fréquemment posées

1. Quels sont les 4 types de forgeage ?

Les quatre principaux types de forgeage sont le forgeage à matrice ouverte, le forgeage à empreinte (également appelé forgeage à matrice fermée), le forgeage à froid et le forgeage de bagues laminées sans soudure. Chaque méthode est choisie en fonction de la forme, de la taille, du matériau et des caractéristiques de performance souhaitées pour le composant final.

2. Quels sont les trois types d'externalisation ?

Les trois principaux types d'externalisation sont l'externalisation interne (embaucher un prestataire dans le même pays), l'externalisation voisine (s'associer à une entreprise dans un pays voisin) et l'externalisation à distance (travailler avec un fournisseur dans un pays éloigné). Le choix dépend souvent d'un équilibre entre coûts, logistique, communication et objectifs stratégiques.

3. Quel est un effet négatif de l'externalisation dans la fabrication automobile ?

Un effet négatif important peut être la perte de contrôle sur la qualité et les délais de production. D'autres difficultés incluent la dépendance vis-à-vis de partenaires externes, des problèmes de communication, des perturbations potentielles de la chaîne d'approvisionnement et des risques pour la propriété intellectuelle si celle-ci n'est pas correctement gérée. Ces problèmes peuvent entraîner des retards de production, des coûts accrus et une qualité des composants compromise.

4. Est-il moins coûteux d'externaliser la fabrication ?

L'externalisation de la fabrication est souvent moins coûteuse en raison des coûts de main-d'œuvre plus bas, des économies d'échelle et de l'évitement des investissements importants nécessaires pour les équipements et installations spécialisés. Les fournisseurs spécialisés peuvent fréquemment produire des pièces plus efficacement, ce qui réduit les coûts globaux de production pour l'entreprise cliente.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —