Commander des vilebrequins sur mesure forgés : De la première demande de devis à la livraison finale

Comprendre les vilebrequins forgés sur mesure et savoir quand vous en avez besoin

Vous êtes-vous déjà demandé ce qui distingue un moteur champion d'un moteur qui cède sous la pression ? Souvent, la réponse réside dans un composant essentiel : le vilebrequin. Lorsque vous construisez un moteur haute performance, restaurez un moteur vintage ou développez une machine industrielle spécialisée, les pièces standard ne suffisent tout simplement pas. C'est là qu'il devient indispensable de commander des vilebrequins forgés sur mesure.

Alors, qu'est-ce qu'un vilebrequin exactement ? En termes simples, c'est l'élément central de votre moteur qui transforme le mouvement linéaire des pistons en puissance rotative pour entraîner vos roues ou machines. Un vilebrequin sur mesure prend ce composant fondamental et l'adapte spécifiquement à votre application particulière, que cela signifie des courses modifiées, des dimensions de tourillons spécialisées ou des matériaux conçus pour supporter des contraintes extrêmes.

Ce guide vous accompagne tout au long du cycle complet de commande, de la recherche initiale et la collecte des spécifications jusqu'à la livraison finale. Vous apprendrez à évaluer les fabricants, à comprendre les facteurs de prix et à garantir le respect des normes de qualité à chaque étape.

Ce qui rend un vilebrequin véritablement personnalisé

Les vilebrequins standards sont conçus pour s'adapter à un large éventail d'applications, ce qui signifie qu'ils sont fabriqués pour des conditions moyennes plutôt que pour vos besoins spécifiques. Un vilebrequin véritablement personnalisé, en revanche, est conçu dès le départ pour correspondre exactement aux spécifications de votre moteur, à sa plage de régime et à vos objectifs de performance.

Imaginez que vous construisez un moteur surcarré nécessitant une course plus longue que celle permise par les spécifications d'usine. Un composant d'origine ne conviendra tout simplement pas. La fabrication sur mesure vous permet de définir précisément l'emplacement des paliers, la position des masses d'équilibrage et la composition du matériau. Ce niveau de personnalisation garantit un équilibre optimal, une réduction des vibrations et un transfert de puissance maximal, des éléments critiques lorsque l'on pousse les moteurs au-delà de leurs paramètres initiaux.

Pourquoi le forgeage est essentiel pour les composants moteur critiques

Lorsqu'on compare les options de vilebrequins moulés et forgés, le procédé de fabrication fait toute la différence. Le moulage du vilebrequin consiste à verser du métal en fusion dans un moule, une méthode économique mais qui produit une structure de grains moins homogène. Le forgeage, en revanche, utilise une compression à haute pression pour façonner l'acier chauffé, alignant la structure interne des grains du métal afin d'améliorer considérablement ses propriétés mécaniques.

Voici les avantages clés qui font du vilebrequin forgé le choix privilégié pour les applications exigeantes :

- Une force supérieure: Le procédé de forgeage aligne les grains du métal avec la forme de la pièce, offrant des résistances à la traction comprises entre 140 000 et 165 000 psi lorsqu'on utilise des matériaux comme l'acier 4340.

- Résistance améliorée à la fatigue : Les composants forgés supportent les régimes élevés, les vibrations intenses et les cycles répétés de contraintes sans se fissurer ni se déformer, ce qui est essentiel pour les moteurs développant plus de 750 chevaux.

- Structure de grains améliorée : Le forgeage à haute pression affine la structure interne de l'acier, offrant une meilleure résistance aux chocs et une plus grande capacité de charge.

- Durabilité accrue : Des traitements thermiques comme la nitruration durcissent davantage la surface, prolongeant considérablement la durée de vie du vilebrequin par rapport aux alternatives moulées.

Pour toute personne travaillant avec des moteurs lourds ou des montages hautes performances, notamment ceux qui mettent à niveau un vilebrequin forgé pour des applications de course, ces avantages se traduisent directement par une fiabilité accrue au moment critique. Bien que les vilebrequins moulés puissent convenir aux véhicules légers, ils manquent tout simplement de l'intégrité structurelle nécessaire lorsque les conditions deviennent exigeantes.

Applications nécessitant des vilebrequins forgés sur mesure

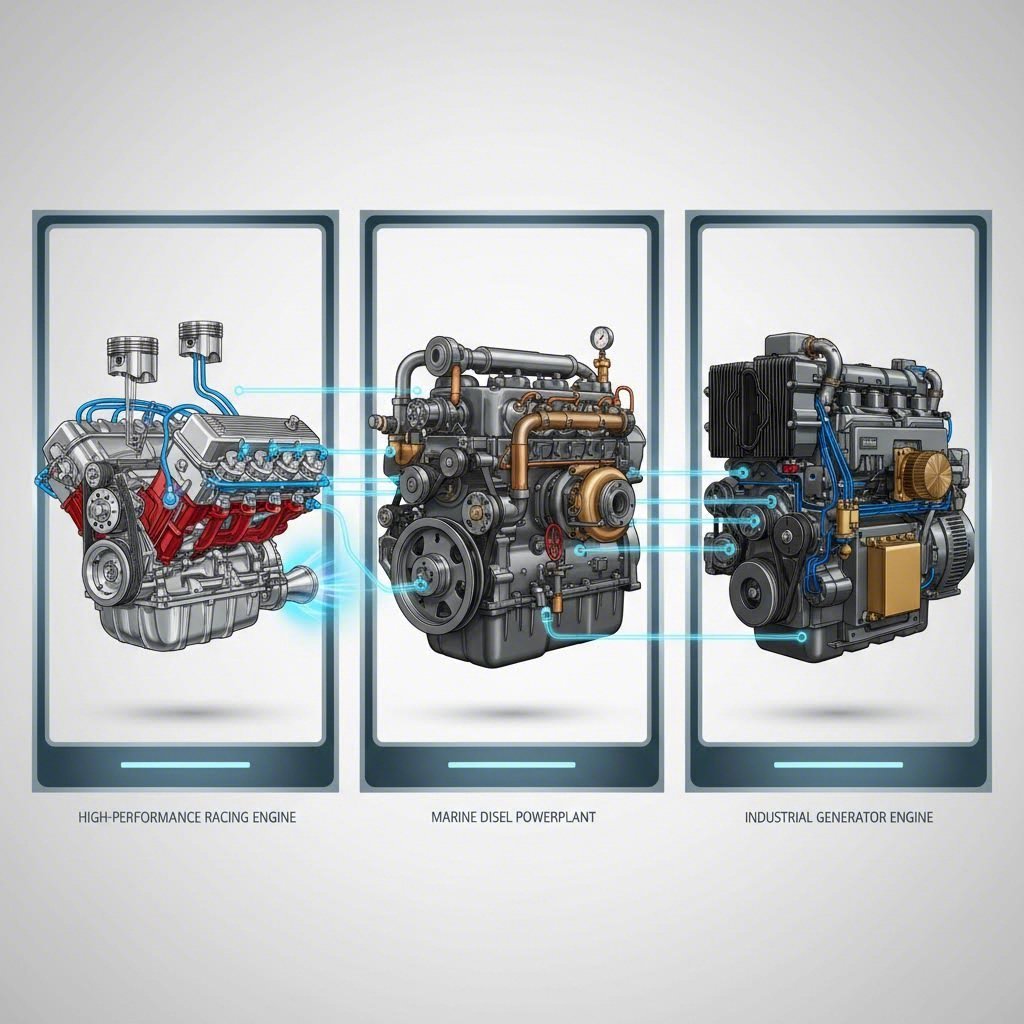

Lorsque la plupart des gens pensent aux vilebrequins sur mesure, ils pensent immédiatement aux courses de dragsters à haute octane ou aux moteurs NASCAR. Mais voici la réalité : la demande de composants forgés personnalisés va bien au-delà de la piste. Des bateaux marins naviguant sur les eaux côtières de Californie aux restaurations de motos anciennes en passant par les groupes électrogènes industriels, des applications spécialisées nécessitent des vilebrequins conçus pour leurs conditions de fonctionnement spécifiques.

Comprendre dans quelle catégorie se situe votre projet vous aide à communiquer efficacement avec les fabricants et garantit que vos spécifications correspondent exactement à vos besoins réels en matière de performance.

Applications pour la course et la haute performance

Le marché des vilebrequins de performance reste le secteur le plus visible, les fabricants desservant aussi bien des équipes de course professionnelles que des passionnés réalisant des projets en garage. Que vous développiez un vilebrequin surcarré pour augmenter la cylindrée ou une version allégée destinée aux régimes élevés, les exigences de la compétition poussent les composants à leurs limites absolues.

Considérez le segment du vilebrequin moto, qui présente des défis particuliers. Un vilebrequin Harley pour une préparation moteur V-twin de performance requiert une ingénierie différente d’un vilebrequin de moto tout-terrain conçu pour résister aux sollicitations extrêmes du motocross. Le vilebrequin Harley Davidson, notamment dans les configurations à moteur Twin Cam, doit supporter un couple considérable aux bas régimes tout en maintenant un bon équilibrage à vitesse de croisière. En revanche, les vilebrequins destinés aux motos de compétition doivent survivre à des régimes extrêmement élevés et à des changements brusques de charge pendant une conduite agressive.

Les applications automobiles de performance couvrent une gamme tout aussi diversifiée. Les coureurs Pro Mod de drag racing ont besoin de vilebrequins capables de supporter plus de 4 000 chevaux pendant de courtes durées, tandis que les courses d'endurance exigent des composants capables de résister à 24 heures de sollicitation intense. Les moteurs de performance routière privilégient généralement la durabilité et la praticité au quotidien plutôt que la puissance maximale.

Exigences des vilebrequins pour applications industrielles et marines

C'est ici que les choses deviennent intéressantes : les applications industrielles et marines représentent souvent les environnements de fonctionnement les plus exigeants, pourtant elles reçoivent beaucoup moins d'attention de la part des fabricants spécialisés. Un vilebrequin pour bateau spécifié par un constructeur californien doit résister aux vibrations constantes, à l'exposition au sel marin et à un fonctionnement prolongé sous charge. Contrairement aux applications automobiles de course, où les moteurs fonctionnent par courtes impulsions, les moteurs marins peuvent fonctionner de manière continue pendant des heures à des niveaux de puissance importants.

Les groupes électrogènes industriels, les compresseurs et les équipements de pompage posent des défis similaires. Ces vilebrequins doivent offrir un service fiable pendant des milliers d'heures entre chaque intervalle de maintenance, souvent dans des environnements difficiles où une défaillance entraîne des temps d'arrêt coûteux.

Les projets de restauration ajoutent une dimension complètement différente. Lors de la reconstruction d'un moteur d'avion d'époque ou d'un groupe motopropulseur de camion classique, il est essentiel de respecter précisément les spécifications d'origine, tout en envisageant d'améliorer les matériaux pour une durée de vie accrue. Cela nécessite des fabricants qui comprennent les conceptions historiques et sont capables de les reproduire à l'aide de techniques modernes de forgeage.

| Type d'application | Plage typique de course | Qualités de matériaux courantes | Plage de régime attendue | Exigences clés |

|---|---|---|---|---|

| Course de dragster | 3,5" - 5,0" | 4340, EN30B | 7 500 - 10 000+ | Résistance maximale, poids léger |

| Course sur circuit ovale | 3,0" - 4,0" | 4340, 5140 | 6 500 - 9 000 | Durabilité, équilibre constant |

| Performance moto | 2,5" - 4,5" | 4340, acier forgé | 8 000 - 14 000 | Conception compacte, capacité de haut régime |

| Applications maritimes | 3,5" - 6,0" | 4140, 4340 | 3 500 - 6 000 | Résistance à la corrosion, durée de vie prolongée |

| Industriel/Générateur | 4,0" - 8,0"+ | 4140, 4340, Acier forgé au carbone | 1 800 - 4 000 | Longévité, amortissement des vibrations |

| Restauration de véhicules anciens | Varie selon la spécification d'origine | Conforme à la période ou mis à niveau | Application spécifique | Précision dimensionnelle, authenticité |

Une fois que vous avez identifié votre catégorie d'application et compris ses exigences typiques, vous devrez rassembler les spécifications techniques précises exigées par les fabricants. La section suivante décrit exactement quelles mesures et détails vous devez préparer avant de contacter un fournisseur de vilebrequins.

Spécifications techniques que vous devez fournir lors de la commande

Vous sentez-vous submergé par les détails techniques ? Vous n'êtes pas seul. De nombreux acheteurs débutants hésitent à approcher les fabricants parce qu'ils ne savent pas quelles informations ils doivent fournir. Voici la bonne nouvelle : rassembler vos spécifications devient simple lorsque vous suivez une démarche systématique.

Lors de la commande d'alésages personnalisés forgés, les fabricants ont besoin de mesures précises et de préférences en matière de matériaux avant de pouvoir établir un devis exact pour votre projet. Des spécifications manquantes ou incorrectes entraînent des modifications coûteuses, des délais de livraison prolongés et potentiellement des composants inutilisables. Que vous construisiez un vilebrequin surcours pour moteur ls ou que vous créiez un vilebrequin sbc personnalisé pour une restauration de véhicule ancien, le processus de préparation reste fondamentalement identique.

Mesures essentielles pour votre commande personnalisée

Considérez votre fiche de spécifications comme un plan directeur qui guide chaque décision de fabrication. Plus vos documents initiaux sont complets, plus votre expérience de commande sera fluide. Les formulaires professionnels de demande de vilebrequins, tels que ceux utilisés par les fournisseurs du secteur, exigent généralement des informations couvrant les caractéristiques du moteur, les spécifications dimensionnelles et les exigences d'application .

Voici un processus étape par étape pour recueillir vos spécifications :

- Documentez votre configuration moteur : Enregistrez le fabricant, le type et le code du moteur. Incluez le nombre de cylindres, le régime maximal attendu, la puissance prévue et les valeurs de couple. Pour les applications turbocompressées ou suralimentées, indiquez la pression de suralimentation et les spécifications de pression de combustion.

- Mesurer les dimensions de la course et des paliers : Déterminez la longueur d'origine de la course et la course requise pour votre configuration. À titre de référence, Les vilebrequins Small Block Chevrolet varient d'une course de 3,00" (moteurs 265/283) à une course de 3,75" (moteurs 400). Votre processus d'identification du vilebrequin sbc doit confirmer si vous travaillez avec des paliers de petite, moyenne ou grande taille.

- Enregistrer l'entraxe des cylindres : Cette dimension critique détermine l'emplacement des paliers le long de la longueur du vilebrequin. Mesurez du centre de l'alésage d'un cylindre au centre de l'alésage suivant pour obtenir un espacement précis.

- Préciser les exigences des paliers de bielle : Indiquez le diamètre de l'axe (diamètre du palier de bielle) et la largeur de l'axe requise par vos bielles. Ces dimensions doivent correspondre exactement à celles de vos coussinets de bielle.

- Déterminer les spécifications des paliers principaux : Mesurez le diamètre et la largeur du palier principal. Notez que différentes générations de moteurs au sein de la même famille utilisent souvent des tailles différentes de paliers principaux. Par exemple, les spécifications du vilebrequin ls1 et du vilebrequin ls3 partagent la même course, mais peuvent avoir des exigences de équilibrage différentes.

- Calculer les exigences de contrepoids : Spécifiez la quantité de contrepoids requise en fonction des exigences d'équilibrage de votre moteur. Les configurations d'équilibrage interne et externe influent significativement sur la taille des contrepoids.

- Inclure les poids de l'ensemble alternatif : Fournissez le poids des pistons, incluant les axes et les segments. Ces données permettent aux fabricants d'optimiser la conception des contrepoids pour un équilibrage correct.

Si vous n'êtes pas certain des mesures, travaillez avec un constructeur de moteurs expérimenté ou un atelier spécialisé. Ils peuvent mesurer les composants existants, consulter les spécifications d'origine ou vous aider à déterminer les dimensions optimales en fonction de vos objectifs de performance. De nombreux fabricants acceptent également des vilebrequins échantillons pour une ingénierie inverse lorsque la documentation n'est pas disponible.

Sélection des matériaux et spécifications de traitement thermique

Au-delà des exigences dimensionnelles, le choix du matériau influence considérablement les caractéristiques de performance de votre vilebrequin. Le choix le plus courant pour les applications hautes performances est l'acier chromoly 4340, que des fabricants comme Keomit utilisent pour la production de leurs jeux de vilebrequins forgés. Ce matériau offre un excellent rapport résistance-poids et réagit bien au traitement thermique.

Lors de la spécification des matériaux, tenez compte de ces facteurs :

- acier 4340 : La norme industrielle pour les applications de performance et de compétition. Offre une résistance à la traction et une résistance à la fatigue supérieures lorsqu'elle est correctement traitée thermiquement.

- acier 4140 : Une alternative économique adaptée aux configurations de performance modérée et aux applications industrielles où des charges extrêmes ne sont pas prévues.

- EN30B : Populaire dans les applications automobiles européennes, offrant des caractéristiques similaires à l'acier 4340 avec des propriétés d'usinage légèrement différentes.

- Matériaux pour vilebrequins en billette : Lors de la commande d'un vilebrequin usiné à partir d'une barre pleine plutôt que forgé, prévoyez des délais de livraison et des structures tarifaires différents. La fabrication en billette implique un usinage intensif à partir de barres rondes, nécessitant plus de temps et entraînant une usure accrue des outils.

Les spécifications de traitement thermique doivent inclure les exigences de durcissement superficiel. La nitruration crée une couche superficielle extrêmement dure qui résiste à l'usure au niveau des paliers, tandis que le cœur conserve sa ténacité. Indiquez les valeurs cibles de dureté des paliers si votre application exige des caractéristiques d'usure spécifiques.

Pour les moteurs surcours comme un projet de vilebrequin surcours ls, indiquez également la cylindrée, le taux de compression, le type de carburant et l'utilisation éventuelle du protoxyde d'azote. Ces facteurs influencent les recommandations relatives aux matériaux et aux décisions de conception. N'oubliez pas de mentionner la présence de jets d'huile, car cela affecte l'alimentation en huile des paliers.

Une fois vos spécifications documentées, vous êtes prêt à comprendre comment les fabricants transforment l'acier brut en composants de précision. La section suivante explore le procédé de forgeage lui-même et explique pourquoi la méthode de fabrication est tout aussi importante que le choix du matériau.

Comment sont fabriqués les vilebrequins forgés sur mesure

Maintenant que vous avez rassemblé vos spécifications, vous vous demandez peut-être ce qui se passe réellement lorsqu'un fabricant reçoit votre commande. Comprendre le forgeage des composants de vilebrequin vous permet de poser des questions plus pertinentes et d'évaluer plus efficacement les fournisseurs potentiels. C'est là que la science rencontre l'artisanat.

La méthode de fabrication que vous choisissez façonne fondamentalement les caractéristiques de performance de votre vilebrequin. Alors que les concurrents mentionnent souvent « forgé » ou « billet » sans explication, connaître les différences vous permet de prendre des décisions éclairées qui s'alignent sur les objectifs de votre projet.

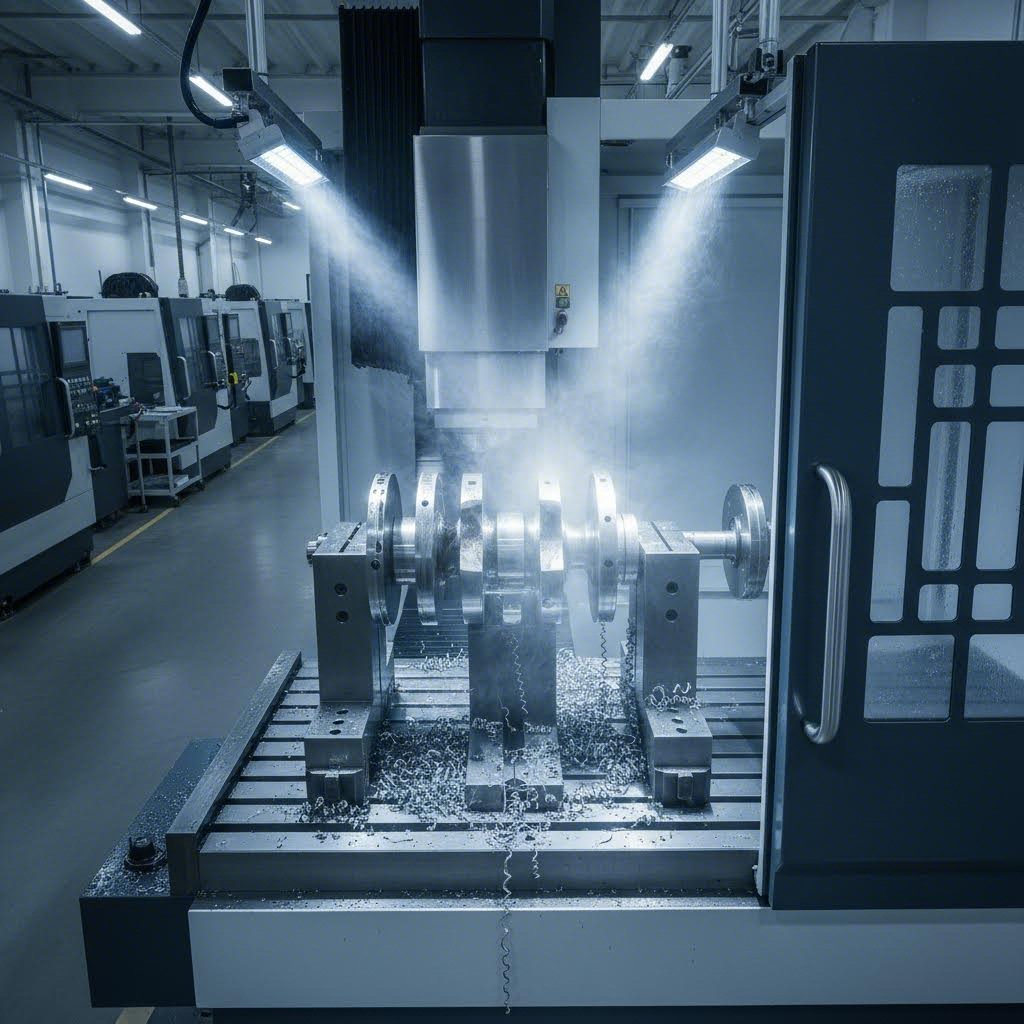

Le processus de forgeage à matrices ouvertes expliqué

Imaginez une barre d'acier pleine chauffée à des températures proches de la fusion, rouge orangé et prête à être transformée. Dans le forgeage à matrices ouvertes, cette pièce chauffée est placée entre des matrices planes ou simplement profilées, puis frappée ou pressée avec une force immense. Contrairement au forgeage à matrice fermée où le métal remplit une cavité préformée, le forgeage à matrices ouvertes permet au matériau de s'écouler librement tout en étant progressivement façonné sous la forme souhaitée.

Ce procédé offre plusieurs avantages distincts pour la production de vilebrequins. Selon Great Lakes Forge , le forgeage à plat excelle dans la production de composants qui peuvent être personnalisés tout au long du processus de fabrication. Cette technique permet de réaliser des pièces unitaires ou en petites séries aux formes uniques, ce qui la rend idéale pour commander des vilebrequins forgés sur mesure destinés à des applications spécialisées.

Voici ce qui se produit pendant la séquence de forgeage :

- Chauffage : La broutte d'acier est chauffée à des températures comprises entre 1 900 °F et 2 300 °F, ce qui la rend malléable tout en conservant son intégrité structurelle.

- Pré-traitement : La déformation initiale élimine les vides internes laissés par la solidification initiale de l'acier, créant un matériau plus dense et plus homogène.

- Formage progressif : Plusieurs opérations de martelage ou de pressage forment progressivement le profil brut du vilebrequin, incluant les manetons, les tours et les emplacements des masses d'équilibrage.

- Refroidissement contrôlé : Le vilebrequin forgé refroidit à un rythme contrôlé afin d'éviter les contraintes internes et d'optimiser la structure du grain.

- Usinage final : L'usinage CNC amène la pièce brute forgée aux dimensions finales avec des tolérances de précision.

Le forgeage à matrice fermée, en revanche, utilise des matrices appariées qui enferment complètement la pièce brute. Bien que cette méthode produise des tolérances plus strictes directement issues du forgeage, elle nécessite un outillage coûteux, ce qui ne devient économiquement rentable que pour une production de grande série. Pour des commandes personnalisées de vilebrequins unitaires ou en petites séries, le forgeage à platines offre généralement un meilleur rapport qualité-prix et davantage de flexibilité.

Forgeage contre usinage à partir de brut pour la fabrication de vilebrequins

Le débat entre la fabrication de vilebrequins par forgeage ou par usinage à partir de brut suscite souvent des opinions tranchées parmi les moteuristes. Comprendre les deux approches permet de faire un choix éclairé selon l'application spécifique.

Un vilebrequin usiné à partir de brut débute sous la forme d'une barre ronde pleine en acier de qualité supérieure, généralement de l'acier 4340, et est entièrement usiné en commande numérique (CNC) jusqu'à sa forme finale. Aucun chauffage ni martelage n'intervient dans le processus. Chaque surface, chaque tourillon et chaque masselotte sont sculptés avec une précision chirurgicale à partir du matériau d'origine. Ce procédé offre un potentiel de personnalisation inégalé, car KingTec Racing explique , les constructeurs peuvent spécifier avec une flexibilité totale la longueur exacte des courses, les diamètres des journals, les conceptions des masselottes et l'agencement des passages d'huile.

Cependant, c'est là que la science des matériaux intervient. Lorsque l'acier se solidifie à partir de l'état liquide, il développe une structure granulaire. Les procédés de moulage de vilebrequins produisent des grains non uniformes pouvant présenter des vides. L'usinage d'une masse pleine traverse cette structure granulaire existante, ce qui peut exposer les extrémités des grains et créer des points de concentration de contraintes.

Le forgeage produit des composants dans lesquels les grains sont délibérément alignés dans le sens de la résistance maximale, offrant ainsi une résistance exceptionnelle à la fatigue et aux chocs. Ce flux granulaire continu suit les contours du vilebrequin, canalisant les contraintes loin des points faibles au lieu de créer de nouvelles vulnérabilités.

Selon Trenton Forging , la déformation contrôlée pendant le forgeage aligne les structures de grains avec la géométrie de la pièce. Les fissures se propagent plus facilement parallèlement à la direction du grain, donc un alignement perpendiculaire aux points de contrainte améliore considérablement la durabilité. Cela explique pourquoi les vilebrequins forgés dominent dans les courses d'endurance et les applications à fort taux de suralimentation, où la résistance à la fatigue est primordiale.

Lequel choisir ? La décision dépend de vos priorités :

| Facteur | Vilebrequin forgé | Vilebrequin en barre pleine (billet) |

|---|---|---|

| Structure de grains | Aligné avec la géométrie de la pièce | Uniforme mais non directionnel |

| Résistance à la fatigue | Supérieur sous contraintes répétées | Excellent avec un traitement thermique approprié |

| Personnalisation | Bon dans les limites du forgeage | Une flexibilité de conception illimitée |

| Meilleures applications | Courses d'endurance, performances routières, moteurs fortement suralimentés | Courses de vitesse, moteurs prototypes, configurations extrêmes à longue course |

| Délai de livraison habituel | Installation initiale plus longue, commandes répétées plus rapides | Temps d'usinage constant par unité |

Pour la plupart des applications hautes performances, les vilebrequins forgés offrent un équilibre optimal entre résistance, fiabilité et rapport qualité-prix. Les vilebrequins en acier massif (billet) se distinguent lorsque vous avez besoin d'une liberté dimensionnelle absolue ou que vous construisez un prototype unique, où les préoccupations liées au sens de grain sont compensées par une ingénierie précise et des matériaux haut de gamme.

Comprendre ces principes fondamentaux de fabrication vous permet d'évaluer efficacement les fournisseurs. Toutefois, la capacité de fabrication n'a que peu d'importance sans un contrôle qualité rigoureux. La section suivante examine les certifications, inspections et protocoles d'essai qui distinguent les fabricants fiables du reste.

Normes d'assurance qualité et d'inspection à attendre

Vous avez sélectionné votre fabricant et soumis des spécifications détaillées. Mais comment savoir si le vilebrequin fini répondra réellement à ces exigences ? C'est là que l'assurance qualité distingue les fournisseurs fiables des fournisseurs risqués. Pourtant, de manière surprenante, la plupart des acheteurs ne posent jamais de questions sur les protocoles d'inspection avant que des problèmes n'apparaissent.

Lors de la commande de vilebrequins sur mesure forgés, le processus de contrôle qualité est tout aussi important que le forgeage lui-même. Un vilebrequin de précision qui semble parfait peut cacher des défauts invisibles entraînant une défaillance catastrophique en charge. Comprendre quelles certifications rechercher et quelles méthodes d'essai demander protège votre investissement et garantit un fonctionnement fiable de votre moteur.

Des certifications de qualité qui comptent

Toutes les certifications n'ont pas le même poids dans l'industrie automobile des vilebrequins. Certaines reflètent un engagement réel envers des systèmes de qualité, tandis que d'autres ne représentent guère plus qu'un exercice administratif. Connaître la différence vous aide à évaluer efficacement les options de fournisseurs potentiels de vilebrequins.

La norme de référence pour la fabrication de composants automobiles est Certification IATF 16949 . Selon DEKRA Certification , cette norme a été élaborée par l'International Automotive Task Force spécifiquement pour harmoniser les exigences de qualité au sein des chaînes d'approvisionnement automobiles mondiales. L'IATF 16949 s'appuie sur les fondements de l'ISO 9001 en y ajoutant des exigences spécifiques au secteur, notamment :

- Systèmes de traçabilité : Une traçabilité complète des matériaux, du acier brut au produit fini, afin d'assurer la conformité réglementaire et la gestion des garanties.

- Contrôles de processus liés à la sécurité : Des protocoles spécifiques pour les composants dont la défaillance présente un risque pour la sécurité, exactement la catégorie à laquelle appartiennent les vilebrequins.

- Exigences spécifiques du client : Une flexibilité permettant d'intégrer les exigences qualité des OEM et des fournisseurs de premier rang sans nécessiter plusieurs certifications distinctes.

- Cadres d'amélioration continue : Des approches structurées pour identifier et éliminer progressivement les sources de défauts.

Pour les acheteurs, la certification IATF 16949 indique qu'un fabricant a investi dans des systèmes complets de gestion de la qualité vérifiés par des auditeurs indépendants. Les fabricants certifiés IATF 16949 comme Technologie métallique de Shaoyi (Ningbo) démontrent cet engagement à travers des audits rigoureux réalisés par des tiers, offrant l'assurance que le contrôle qualité va au-delà des simples affirmations marketing pour s'appuyer sur des processus documentés et vérifiables.

Outre l'IATF 16949, recherchez ces qualifications supplémentaires lors de l'évaluation d'un atelier de vilebrequins :

- ISO 9001 : La norme fondamentale de management de la qualité sur laquelle s'appuie l'IATF 16949.

- Conformité SAE : Respect des spécifications SAE J431 et J1199 relatives aux exigences dimensionnelles et matérielles des vilebrequins automobiles.

- API 614 : Essentiel pour les vilebrequins destinés aux applications dans les industries du pétrole, des produits chimiques ou du gaz.

Protocoles d'inspection et de test à demander

Les certifications établissent le cadre ; les méthodes d'inspection permettent d'obtenir des résultats. Lorsque vous discutez de votre commande, renseignez-vous spécifiquement sur les protocoles de test à chaque étape de fabrication. Voici à quoi ressemble un contrôle qualité approfondi tout au long du processus de production :

- Vérification des matériaux entrants : Analyse chimique et essai de dureté des billettes d'acier brut avant le début du forgeage.

- Inspection après forgeage : Examen visuel à la recherche de défauts de forgeage, vérification dimensionnelle des pièces brutes forgées et essai ultrasonore pour détecter les vides internes.

- Vérification du traitement thermique : Essais de dureté en plusieurs points afin de confirmer un traitement adéquat, accompagnés de la documentation des paramètres du four.

- Essai par ressuage magnétique (ERM) : Essentiel pour détecter les fissures superficielles et sous-jacentes invisibles à l'œil nu.

- Vérification dimensionnelle : Inspection par machine à mesurer tridimensionnelle (MMT) de toutes les dimensions critiques, y compris les diamètres des tours, la course et les profils des masselottes.

- Mesure de la finition de surface : Relevés au profilomètre pour vérifier que la rugosité des surfaces des tours répond aux exigences des paliers.

- Contrôle final d'équilibrage : Vérification de l'équilibrage dynamique avec relevés documentés.

Parmi ces méthodes, l'essai par particules magnétiques mérite une attention particulière. En effet l'expliquent des experts du secteur , l'essai par particules magnétiques (MPI) consiste à magnétiser l'alésage et à appliquer des particules ferreuses sur sa surface. Toute fissure ou défaut crée une perturbation du champ magnétique, provoquant l'accumulation visible des particules autour du défaut. Cette technique permet de détecter même des fissures microscopiques qui, autrement, passeraient inaperçues jusqu'à la rupture de l'alésage sous contrainte.

Le processus MPI implique deux méthodes principales de magnétisation :

- Courant Continu (CC) : Crée un champ magnétique constant, efficace pour détecter les défauts linéaires s'étendant parallèlement à la direction de la magnétisation.

- Courant Alternatif (CA) : Produit un champ fluctuant, plus sensible aux fines fissures de surface, permettant de détecter des défauts plus petits que la méthode CC pourrait manquer.

Les fabricants réputés combinent souvent les deux techniques pour une couverture complète. Exigez une documentation confirmant que l'essai de magnétoscopie a été effectué avec des particules fluorescentes humides sous lumière UV, la configuration la plus sensible disponible pour des exigences de qualité de niveau « eagle performance ».

Au-delà des méthodes d'inspection, renseignez-vous sur la documentation que vous devez recevoir avec votre vilebrequin terminé. Un dossier qualité complet comprend :

- Certificat de matière avec traçabilité par numéro de four

- Procès-verbaux de traitement thermique incluant les résultats des tests de dureté

- Rapport d'inspection dimensionnelle avec données CMM

- Certificat de magnétoscopie confirmant l'absence d'indications inacceptables

- Rapport d'équilibrage dynamique

- Mesures de rugosité de surface pour les tours de paliers

Cette documentation remplit plusieurs objectifs. Elle atteste que le prix de votre vilebrequin reflète un investissement réel dans le contrôle qualité. Elle fournit des données de référence en cas de problème sous garantie. Et elle démontre la conformité aux normes industrielles si votre montage moteur nécessite une approbation réglementaire.

Lors de l'évaluation de l'arbre à manivelle automobile que vous recevez, la qualité de la documentation reflète souvent la qualité du composant lui-même. Les fabricants qui investissent dans des inspections rigoureuses produisent généralement des produits de qualité supérieure, tandis que ceux qui mettent à l'épreuve les normes les plus strictes donnent rarement des résultats cohérents.

Avec des normes de qualité établies, vous êtes prêt à évaluer les fabricants eux-mêmes. La section suivante vous guide dans la comparaison des options nationales et internationales, en examinant les facteurs qui dépassent le prix et qui déterminent la satisfaction à long terme de votre relation avec les fournisseurs.

Comment évaluer et comparer les fabricants de vilebrequin

Vous avez donc documenté vos spécifications et savez quelles normes de qualité exiger. Vient maintenant la décision cruciale : quel fabricant de vilebrequins sur mesure mérite réellement votre commande ? Ce choix va bien au-delà d'une simple comparaison des devis. Le fabricant que vous sélectionnez devient un partenaire dans votre projet, et la qualité de cette relation détermine souvent si votre vilebrequin sera livré à temps, répondra aux spécifications et fonctionnera comme prévu.

Que vous envisagiez des fournisseurs nationaux établis comme Eagle Specialty Products Inc ou que vous exploriez des options internationales, le processus d'évaluation exige d'examiner des facteurs rarement abordés par les concurrents. Analysons ce qui compte vraiment lors de la comparaison de vos options.

Évaluer les fabricants nationaux contre les fabricants internationaux

La décision entre fabricant national et offshore n'est pas aussi simple qu'elle en a l'air. Chaque option présente des avantages et des défis bien distincts, qui varient selon les exigences spécifiques de votre projet.

Les fabricants nationaux, notamment des noms connus comme les fournisseurs d'arbres à cames de l'Ohio, les producteurs d'arbres à cames Molnar et les arbres Crower, offrent généralement plusieurs avantages intrinsèques. Selon Queen City Forging, les forgeurs nord-américains fournissent couramment une assistance technique en amont de la production ainsi que des services après-vente. Ils peuvent proposer des services de transport et de livraison calibrés selon les besoins de production, soutenant ainsi les programmes « juste-à-temps » dont dépendent de nombreux programmes de course automobile.

La communication s'établit plus facilement, sans barrières linguistiques ni complications liées aux fuseaux horaires. Lorsque vous appelez avec une question technique à 14h, quelqu'un répond, au lieu qu'un courriel reste sans réponse pendant 12 heures. La familiarité culturelle avec les plateformes moteur américaines, que vous commandiez une mise à niveau d'arbre à cames Eagle ou une pièce spéciale pour restauration, signifie qu'une explication moindre est nécessaire.

Les fabricants internationaux offrent toutefois des avantages convaincants qui méritent une attention sérieuse :

- Rentabilité : Des coûts de main-d'œuvre et de fonctionnement inférieurs se traduisent souvent par des avantages tarifaires importants, en particulier pour les commandes importantes.

- Capacité de production : De nombreux établissements à l'étranger utilisent des équipements plus grands capables de gérer des projets de tailles variées.

- Accès aux matériaux : Certains fournisseurs internationaux entretiennent des relations avec des aciéries spécialisées, offrant des nuances de matériaux difficiles à obtenir localement.

La clé d'un approvisionnement international réussi réside dans un examen minutieux. Les normes de qualité varient considérablement entre les fournisseurs offshore, et les avantages de prix disparaissent rapidement si les composants nécessitent des retouches ou des remplacements. Demandez des certifications IATF 16949 ou équivalentes, exigez des échantillons de composants avant de passer des commandes de production, et vérifiez les capacités de communication lors de vos premiers échanges.

La proximité des grands ports maritimes influence considérablement les délais de livraison pour les commandes internationales. Les fabricants situés près d'installations comme le port de Ningbo en Chine ou celui de Rotterdam en Europe peuvent expédier leurs produits dans le monde entier avec des délais de transit fiables. Cet avantage géographique compense souvent le facteur distance pour les acheteurs prêts à planifier à l'avance.

Questions clés à poser avant de passer votre commande

Avant de s'engager auprès d'un fabricant, qu'il soit national ou international, un examen approfondi protège votre investissement. Ces questions révèlent des capacités que les documents marketing omettent souvent :

- Quel est votre délai de livraison habituel pour les commandes personnalisées ? Obtenez des réponses précises, pas des fourchettes. Un fabricant qui déclare « 4 à 6 semaines » par rapport à « généralement 5 semaines selon la capacité actuelle » indique un niveau différent de maîtrise de la production.

- Pouvez-vous fournir des références provenant de projets similaires ? Tout fabricant établi devrait pouvoir facilement fournir des coordonnées de clients ayant déjà passé des commandes comparables. Toute hésitation à cet égard constitue un signal d'alerte.

- Quel soutien d'ingénierie fournissez-vous pendant la phase de spécification ? Les meilleurs fournisseurs détectent les erreurs de spécification avant le début de la production, ce qui permet d'économiser du temps et de l'argent.

- Comment gérez-vous les modifications de spécification après le démarrage de la production ? Comprendre la flexibilité et les coûts associés permet d'éviter les surprises.

- Quelle documentation d'inspection accompagne les composants finis ? Comme discuté dans la section précédente, une documentation qualité complète reflète la rigueur en fabrication.

Lors de l'évaluation de fournisseurs tels qu'Ace Crankshaft Inc ou de plus petites boutiques spécialisées, renseignez-vous également sur leur expérience avec votre application spécifique. Un fabricant excellent pour les vilebrequins de course automobile peut manquer d'expertise dans les applications marines ou industrielles, malgré une capacité technique.

| Critères d'évaluation | Fabricants nationaux | Fabricants internationaux |

|---|---|---|

| Délai de livraison habituel | 4-8 semaines | 6-12 semaines (y compris l'expédition) |

| Quantité minimale de commande | Souvent capable de livrer une seule unité | Peut nécessiter un minimum de 3 à 5 unités |

| Soutien technique | Consultation directe courante | Varie fortement selon le fournisseur |

| CERTIFICATIONS | IATF 16949, ISO 9001 standard | Vérifier indépendamment |

| Communication | Même fuseau horaire, pas de barrières linguistiques | Retards possibles, besoins de traduction |

| Avantage de l'emplacement | Expédition nationale plus rapide | Économies de coûts, la proximité des ports est importante |

| Point de prix | Prix premium typique | Souvent 20-40 % moins élevé |

Demander des échantillons avant de passer des commandes de production reste essentiel, surtout avec des fournisseurs inconnus. Un vilebrequin d'échantillon, même s'il ne correspond pas exactement à vos spécifications, révèle la qualité d'usinage, les normes de finition de surface et les pratiques de documentation. L'investissement dans un échantillon permet souvent d'éviter des erreurs bien plus coûteuses en production.

Examinez systématiquement les réalisations antérieures si possible. Demandez des photographies de projets similaires terminés, et si une visite sur place n'est pas réalisable, demandez une visite vidéo. Les outils modernes de communication rendent les évaluations virtuelles des installations simples, et les fabricants confiants dans leurs processus accueillent favorablement ce type d'examen.

Une fois votre fabricant sélectionné et vérifié, les questions pratiques liées au coût et aux délais passent au premier plan. La section suivante aborde les facteurs de prix et les délais attendus qui influencent la planification de votre projet.

Facteurs de prix et délais prévus

Vous avez sélectionné un fabricant et comprenez les exigences en matière de qualité. Les questions inévitables surgissent alors : combien coûtera un vilebrequin, et quand arrivera-t-il ? Ces préoccupations pratiques influencent la planification du projet, mais la plupart des acheteurs entrent en négociation sans avoir d'attentes réalistes. Comprendre les variables qui déterminent le coût d'un vilebrequin vous permet d'établir un budget précis et d'éviter les mauvaises surprises lorsque les devis arrivent.

Voici la réalité : le prix d'un vilebrequin sur mesure n'est pas arbitraire. Chaque euro correspond à des décisions spécifiques de fabrication, à des choix de matériaux et à des complexités de production. Lorsque vous comprenez ce pour quoi vous payez, les négociations deviennent plus productives et les attentes s'alignent mieux avec les livrables.

Facteurs qui influencent le prix des vilebrequins sur mesure

Lorsque les fabricants établissent votre devis, ils évaluent simultanément plusieurs facteurs de coût. Selon spécialistes du secteur , le coût de production d'un vilebrequin reflète une ingénierie de précision, une métallurgie avancée et des procédés de fabrication spécialisés conçus pour offrir une résistance et des performances inégalées.

Voici les principaux facteurs influençant votre prix final, classés du plus au moins déterminant :

- Sélection des matériaux : L'alliage d'acier que vous spécifiez affecte considérablement le coût de base. L'acier standard 4340 offre des performances excellentes à des prix raisonnables, tandis que des alliages exotiques comme l'EN40B ou le 300M, utilisés dans des applications extrêmes en compétition automobile, entraînent des coûts matériels nettement plus élevés. Les matériaux plus durs nécessitent également davantage de temps d'usinage et des outils spécialisés, ce qui augmente encore les frais.

- Complicité de la conception: Les conceptions complexes avec des tolérances strictes exigent des techniques d'usinage plus avancées et des durées de production plus longues. Comme le soulignent les experts en fabrication de Xometry, des trajectoires d'outil complexes impliquent davantage de mouvements et prolongent la durée d'usinage. Des courses non standard, des configurations de manetons uniques et des dessins de masselottes optimisés ajoutent tous des heures d'ingénierie et de production.

- Quantité de commande : Les commandes personnalisées unitaires ont le coût le plus élevé par pièce, car les frais de configuration ne sont pas répartis sur plusieurs unités. Des volumes de production plus importants bénéficient des économies d'échelle, en étalant les coûts fixes de configuration sur un plus grand nombre de composants et en réduisant ainsi le prix par unité.

- Exigences de finition : Les traitements de surface tels que la nitruration, le polissage spécialisé des journals ou les protocoles avancés de traitement thermique ajoutent des étapes de fabrication et augmentent les coûts. Chaque opération de finition nécessite du temps machine, de la main-d'œuvre qualifiée et une vérification qualité.

- Durée d'usinage : Une durée d'usinage prolongée se traduit directement par des coûts plus élevés en raison de la consommation d'électricité, de l'usure des outils et de l'utilisation des équipements. Les caractéristiques d'allègement telles que le façonnage en lame ou les alésages creux dans les paliers nécessitent un usinage substantiel supplémentaire.

- Exigences en matière d'outillage : Les outils de coupe spéciaux ou les dispositifs de fixation personnalisés requis pour votre conception spécifique entraînent des frais supplémentaires. Le coût d'achat, d'entretien et de remplacement des outils est pris en compte dans les devis, particulièrement pour des configurations inhabituelles.

- Précision d'équilibrage : Atteindre un équilibre dynamique parfait pour des applications à haut régime exige un travail méticuleux. Retirer de minuscules quantités de matériau des contrepoids ou ajouter des pastilles en métal lourd est une opération longue et nécessite des techniciens qualifiés.

Alors, combien coûte un vilebrequin lorsque l'on prend en compte tous les facteurs ? Prévoyez que les vilebrequins sur mesure forgés varient de plusieurs milliers de dollars pour des conceptions simples utilisant des matériaux standards à plus de dix mille dollars pour des composants complexes en matériaux exotiques. Les applications automobiles soumettant les matériaux à des contraintes extrêmes justifient naturellement des prix élevés.

Lors de l'analyse des devis, souvenez-vous que l'option la moins chère offre rarement la meilleure valeur. Un vilebrequin est un composant critique dont la défaillance entraîne des dommages moteur catastrophiques. Investir dans une fabrication de qualité rapporte des dividendes en termes de fiabilité et de durabilité des performances.

Délais d'approvisionnement et ce à quoi s'attendre

Le timing est souvent tout aussi important que le prix. Que vous vous prépariez pour une saison de course ou que vous deviez respecter des délais de production, comprendre les délais réalistes évite les catastrophes d'organisation.

Plusieurs variables influencent les délais lors de la commande de vilebrequins forgés sur mesure :

- Capacité de production actuelle : Les fabricants ayant des carnets de commandes pleins annoncent naturellement des délais plus longs. Les périodes de pointe liées à la préparation des courses entraînent des retards chez les fournisseurs populaires.

- Disponibilité des matériaux : Les alliages spéciaux en acier peuvent nécessiter un temps d'approvisionnement avant le début de la production. Les matériaux courants comme l'acier 4340 sont généralement en stock, tandis que les nuances exotiques peuvent ajouter plusieurs semaines.

- Complicité de la conception: Les modifications simples apportées à des conceptions existantes avancent plus rapidement que des configurations entièrement personnalisées nécessitant un nouveau travail d'ingénierie.

- Traitement thermique et finition : Des procédés comme la nitruration requièrent des durées spécifiques qui ne peuvent être accélérées sans compromettre la qualité.

- Exigences d'inspection qualité : Les protocoles complets de test prennent du temps, mais garantissent que le composant répond aux spécifications.

Des experts en chaîne d'approvisionnement chez Lasso Supply Chain insiste sur le fait qu'impliquer les fournisseurs dès la phase de conception réduit considérablement les délais. Collaborer avec les fabricants pendant le développement du produit leur permet de réserver une capacité de production et de fournir des estimations de délais précises.

Pouvez-vous commander un seul vilebrequin sur mesure ? Absolument. La plupart des fabricants spécialisés acceptent les commandes d'une seule unité, bien que le prix par pièce reflète les coûts élevés de préparation. Si votre projet devait éventuellement nécessiter des unités supplémentaires, évoquer les possibilités de quantités futures lors des négociations initiales peut parfois permettre d'obtenir des structures tarifaires plus avantageuses.

Pour la planification budgétaire, prévoyez que les commandes nationales de vilebrequins sur mesure nécessitent de quatre à huit semaines entre la confirmation de la commande et l'expédition. Les commandes internationales ajoutent généralement le temps de transit maritime, portant les délais totaux de livraison à six à douze semaines selon l'origine et la destination. Des commandes prioritaires sont parfois possibles, mais entraînent des prix majorés en raison des heures supplémentaires et de l'approvisionnement accéléré en matériaux, comme le souligne Jason McClure, vice-président des opérations de fabrication : « Des délais courts augmentent les coûts en raison des heures supplémentaires et de l'accélération de l'approvisionnement et des finitions. »

Intégrer un délai de sécurité dans votre planning de projet protège contre les retards imprévus. Des complications liées à l'approvisionnement en matériaux, à l'entretien des équipements ou à des problèmes de qualité nécessitant des retouches peuvent prolonger les délais au-delà des estimations initiales. Les constructeurs professionnels de moteurs prévoient généralement les commandes de composants critiques avec plusieurs semaines de marge avant les échéances strictes.

Une fois les attentes en matière de prix et de délais établies, vous êtes prêt à gérer le processus de commande, de la première demande jusqu'à l'organisation de la livraison.

Le processus complet de commande de vilebrequin sur mesure

Vous avez fait vos recherches. Les spécifications sont documentées, les fabricants vérifiés et les prévisions budgétaires alignées. Le moment de vérité est arrivé : passer votre commande et la suivre tout au long de la production jusqu'à la livraison. Ce processus a considérablement évolué depuis les débuts du développement de vilebrequins après-vente, où des ensembles tournants comme ceux d'Eagle et d'autres composants hautes performances nécessitaient des échanges répétés avec les fabricants par le biais de dessins papier et d'appels téléphoniques.

Le processus de commande actuel profite de la communication numérique, du partage de fichiers CAO et de flux d'approbation simplifiés. Pourtant, les étapes fondamentales restent identiques, que vous passiez commande auprès d'un atelier local de vilebrequins ou d'un fournisseur international. Comprendre chaque phase vous permet de garder le contrôle tout au long de la production et de vous assurer que votre composant fini correspond aux attentes.

De la demande initiale à l'approbation de conception

Le parcours depuis le premier contact jusqu'à l'autorisation de production suit une séquence prévisible. Selon Western of Texas Forge & Flange , le processus de commande typique pour des produits forgés sur mesure implique plusieurs étapes interconnectées qui s'enchaînent les unes après les autres.

Voici le calendrier complet de commande présenté en étapes séquentielles :

- Demande initiale et consultation : Votre première conversation avec l'équipe technique ou commerciale du fabricant établit la portée du projet. Arrivez préparé avec votre documentation de spécification, les détails de l'application et les exigences en matière de planning. Attendez-vous à des questions concernant la quantité, les attentes en matière de livraison, et si vous avez besoin de prototypage avant la production complète. Les fabricants de qualité peuvent suggérer des ajustements ou recommander des solutions optimales basées sur leur expérience avec des projets similaires.

- Soumission formelle des spécifications : Soumettez des dessins techniques détaillés, des modèles CAO ou des croquis accompagnés d'informations dimensionnelles complètes. Incluez les spécifications des matériaux, les normes industrielles pertinentes (ASME, ASTM, SAE) et les exigences relatives aux conditions de fonctionnement, telles que la plage de régime prévue, les niveaux de puissance et la pression de suralimentation si applicable. Plus votre soumission est complète, plus cette phase progressera rapidement.

- Évaluation technique : L'équipe d'ingénieurs du fabricant examine la faisabilité de vos spécifications. Elle évalue si le design est compatible avec ses processus de production, vérifie la disponibilité des matériaux et identifie tout problème potentiel. Cette évaluation prend généralement de trois à sept jours ouvrables pour les demandes standard, davantage pour les configurations complexes.

- Élaboration du devis : Une fois l'évaluation terminée, vous recevez un devis détaillé incluant les coûts des matériaux, les besoins en outillage, les frais de production, le traitement thermique et les finitions, le délai de livraison estimé, les conditions de livraison et les modalités de paiement. Examinez-le attentivement en le comparant à vos prévisions budgétaires et à vos contraintes de calendrier.

- Examen et affinement du design : Avant finalisation, la plupart des fabricants organisent une revue formelle du design. Cette séance collaborative permet de détecter d'éventuels problèmes avant le début de la production. Des discussions sont attendues sur les accumulations de tolérances, les approches d'équilibrage, ainsi que sur toute clarification nécessaire concernant les spécifications. Si nécessaire, un prototype peut être réalisé à des fins d'approbation.

- Bon de commande et contrat : Confirmez votre commande en émettant un bon de commande officiel incluant les modalités négociées. Pour les projets plus importants, signez un contrat précisant les responsabilités, les paiements par étapes, les délais convenus et les garanties.

- Approvisionnement en matériaux : Une fois l'approbation obtenue, le fabricant achète et vérifie les matières premières conformément à vos spécifications. La certification de l'acier et la documentation des numéros de chauffe commencent à ce stade, établissant la traçabilité du vilebrequin tout au long du processus jusqu'à sa finition.

- Préparation des outillages et matrices : Si votre conception nécessite des matrices de forgeage sur mesure ou des équipements d'usinage spécialisés, leur fabrication commence. Cette étape allonge le délai de livraison, mais garantit une production efficace une fois les outillages terminés.

Les meilleures pratiques de communication pendant ces phases font une différence significative en termes de qualité du résultat. Répondez rapidement aux questions du fabricant, car les retards de votre part ont un effet domino sur le calendrier de production. Documentez par écrit toutes les discussions relatives aux spécifications, même si elles ont lieu lors d'appels téléphoniques. Demandez une confirmation écrite de tout changement apporté au devis ou au planning initial.

Pour les acheteurs souhaitant des délais accélérés, certains fabricants proposent des services de prototypage rapide. Par exemple, Technologie métallique de Shaoyi (Ningbo) propose un prototypage en aussi peu que 10 jours, ce qui vous permet d'évaluer la forme et l'ajustement avant de vous engager dans une production complète. Leur emplacement à proximité du port de Ningbo permet également une expédition mondiale rapide une fois la production terminée, un avantage à prendre en compte lorsque l'approvisionnement international s'avère pertinent pour votre projet.

Suivi de la production et coordination de la livraison

Une fois la production commencée, votre rôle passe de la spécification à la supervision. Rester impliqué tout au long de la fabrication permet de détecter les problèmes précocement et de garantir que le composant fini répond à vos exigences.

La séquence de fabrication suit généralement l'ordre suivant :

- Opérations de forgeage : Le brut d'acier se transforme en une ébauche brute de vilebrequin par forgeage à plat ou à matrice fermée. Demandez une confirmation à l'achèvement de cette phase, y compris les vérifications dimensionnelles initiales effectuées sur la pièce forgée.

- Usinage brut : Les équipements CNC rapprochent la pièce forgée des dimensions finales tout en conservant du matériau pour les opérations de finition. Cette étape définit les positions des tours, les profils des masselottes et la géométrie globale.

- Traitement thermique: Selon vos spécifications, le vilebrequin subit des traitements thermiques tels que la trempe, le revenu, ainsi que des traitements de surface comme la nitruration. Exigez la documentation relative au traitement thermique confirmant les paramètres du cycle et les résultats des tests de dureté.

- Usinage d'ajustage : La précision dimensionnelle finale est obtenue par des opérations d'usinage de précision. Les diamètres des journals, les états de surface et toutes les tolérances critiques atteignent les spécifications durant cette phase.

- Équilibrage : L'équilibrage dynamique garantit le fonctionnement en douceur de l'albre vilebrequin à ses régimes de fonctionnement. Demandez le rapport d'équilibrage indiquant le déséquilibre mesuré et les détails des corrections apportées.

- Contrôle et essais : La vérification complète de la qualité comprend l'inspection dimensionnelle, les essais par particules magnétiques et la mesure de l'état de surface. Toute la documentation doit être regroupée et fournie avec le composant fini.

- Emballage et expédition : Le vilebrequin fait l'objet d'un emballage protecteur afin d'éviter tout dommage pendant le transport. L'étiquetage comprend les numéros de pièce, les classifications de matériau et les références de commande.

Un logiciel moderne de gestion de flux de fabrication, tel que le décrivent les experts du flux de travail industriel , permet le suivi automatisé et l'acheminement des approbations tout au long de la production. Les fabricants de qualité fournissent régulièrement des mises à jour d'état sans nécessiter d'appels fréquents de suivi. Si votre fournisseur ne communique pas proactivement sur l'avancement, établissez des points de contrôle aux étapes clés.

Les considérations liées à l'expédition méritent une attention avant la fin de la production. Pour les commandes nationales, le fret standard suffit généralement, bien que les vilebrequins de grande valeur justifient une assurance transport et une confirmation de signature. Les expéditions internationales requièrent une planification supplémentaire :

- Documentation douanière : Veillez à ce que les classifications tarifaires correctes ainsi que les documents d'origine accompagnent l'expédition.

- Assurance transport : Le fret international comporte un risque de dommages plus élevé ; assurez-le pour sa valeur de remplacement complète, frais de transport inclus.

- Délai de livraison : Prenez en compte les retards portuaires et le temps nécessaire au dédouanement dans votre planning projet. Les périodes de vacances dans l'un ou l'autre pays peuvent allonger significativement les délais de transit.

- Droits de douane : Comprenez les droits et taxes applicables avant l'arrivée de l'expédition afin d'éviter les retiens douaniers.

Dès la réception de votre vilebrequin, inspectez-le immédiatement en comparaison avec la fiche technique et la documentation qualité. Vérifiez les dimensions des paliers à l'aide d'un équipement de mesure précis, contrôlez les finitions de surface et assurez-vous de l'exhaustivité de la documentation. Signalez tout écart au fabricant sans délai ; la plupart des fournisseurs réputés traitent rapidement les problèmes légitimes lorsqu'ils sont informés tôt.

L'industrie du vilebrequin après-vente a considérablement mûri depuis ses origines axées sur les premiers passionnés de tuning. Aujourd'hui, que vous achetiez des vilebrequins à des fournisseurs nationaux établis ou que vous exploriez des partenariats de fabrication internationaux, le processus de commande bénéficie de décennies de bonnes pratiques affinées. Suivre ces étapes éprouvées transforme une expérience potentiellement frustrante en un parcours simple, allant de la demande initiale à la livraison réussie.

Avec votre vilebrequin sur mesure en main, vous êtes presque prêt à finaliser la construction de votre moteur. La dernière section regroupe tous les points abordés en éléments concrets et une liste de contrôle pratique pour votre prochain projet de commande personnalisée.

Passer à l'étape suivante dans votre projet de vilebrequin personnalisé

Vous avez parcouru l'ensemble du cycle de vie de la commande de vilebrequins forgés sur mesure, depuis la compréhension de l'importance du forgeage jusqu'à la gestion des relations avec les fabricants et des délais de production. Il est maintenant temps de mettre ces connaissances en pratique. Que vous soyez un acheteur débutant gagnant en confiance ou un constructeur de moteurs expérimenté affinant votre processus, la voie à suivre devient plus claire lorsque vous adoptez une démarche structurée.

La réussite de l'approvisionnement en vilebrequins sur mesure dépend de quatre facteurs critiques : une préparation minutieuse des spécifications, une évaluation rigoureuse du fabricant, des normes de qualité exigeantes et une planification réaliste des délais. Omettez l'un de ces éléments, et votre projet risque des retards, des dépassements de coûts ou des composants ne répondant pas aux exigences de performance.

Liste de vérification pour la commande de votre vilebrequin sur mesure

Avant de contacter les fabricants, assurez-vous d'avoir traité chacun de ces points essentiels :

- Configuration du moteur documentée : Marque, modèle, nombre de cylindres, plage de régime attendue et objectifs de puissance enregistrés

- Spécifications dimensionnelles recueillies : Course, diamètre des paliers principaux, diamètre des paliers de bielle et entraxe des cylindres mesurés ou recherchés

- Exigences relatives au matériau déterminées : Qualité d'acier sélectionnée selon les exigences de l'application (4340 pour la plupart des moteurs haute performance)

- Poids de l'ensemble alternatif disponibles : Poids du piston, de la goupille et des anneaux documentés pour un dimensionnement approprié des contrepoids

- Liste restreinte de fabricants créée : Plusieurs fournisseurs identifiés, avec expérience pertinente et certifications vérifiées

- Plage budgétaire établie : Attentes réalistes en matière de coût, basées sur la complexité et les exigences en matériaux

- Marge de temps intégrée : L'emploi du temps du projet inclut une marge pour les retards imprévus

- Exigences en matière de documentation qualité répertoriées : Certifications des matériaux, rapports d'inspection et données d'équilibrage spécifiés dès le départ

Pour ceux qui recherchent des vilebrequins de remplacement pour des projets de restauration, ajoutez les spécifications d'origine et les tolérances de déviation autorisées à votre documentation. Les vilebrequins destinés aux applications anciennes exigent souvent le respect de dimensions historiques, tout en permettant éventuellement une amélioration des matériaux pour une plus grande durabilité.

Avancer avec Confiance

Les connaissances que vous avez acquises transforment ce que beaucoup considèrent comme un processus intimidant en un projet maîtrisable. Vous comprenez pourquoi les vilebrequins forgés surpassent les alternatives moulées, quelles spécifications les fabricants exigent, comment le contrôle qualité protège votre investissement, et à quoi ressemblent des prix et délais réalistes.

Les projets de vilebrequins sur mesure les plus réussis équilibrent trois priorités concurrentes : une qualité garantissant la fiabilité, un coût conforme à votre budget, et un délai de livraison adapté à votre planning. Trop négliger l'un de ces facteurs crée des problèmes. Investissez dans la qualité là où elle compte le plus, planifiez vos délais avec des marges réalistes, et souvenez-vous que l'option la moins chère offre rarement la meilleure valeur à long terme.

Les acheteurs débutants devraient commencer par une seule conversation avec l'équipe d'ingénierie d'un fabricant réputé. Apportez votre documentation technique, posez librement vos questions et évaluez leur réactivité et leur aide avant de vous engager. Cette première interaction en dit long sur le partenariat auquel vous vous préparez.

Les professionnels expérimentés peuvent utiliser ce cadre pour affiner leurs processus existants. Peut-être avez-vous négligé certains documents relatifs à la qualité ou n'avez-vous pas pleinement exploré les options de fabrication internationale. Chaque projet offre des opportunités d'améliorer votre démarche.

Votre vilebrequin sur mesure représente le cœur de la construction de votre moteur. Les efforts consacrés à une commande correcte, depuis la collecte des spécifications précises jusqu'à la vérification des certifications de qualité, se traduisent par des performances fiables et une longévité accrue. Que vous construisiez des moteurs de compétition de niveau Eagle Cranks ou que vous restauriez un vilebrequin classique pour des applications motocyclettes, les principes fondamentaux restent identiques.

Prenez ce que vous avez appris ici et appliquez-le à votre prochain projet. Les fabricants existent, les procédés sont éprouvés, et vous disposez désormais des connaissances nécessaires pour les maîtriser avec succès. Votre vilebrequin forgé sur mesure vous attend.

Questions fréquentes sur la commande de vilebrequins forgés sur mesure

1. Quelle entreprise fabrique des vilebrequins sur mesure ?

Plusieurs fabricants réputés se spécialisent dans les vilebrequins sur mesure, notamment Bryant Racing, Winberg Crankshafts et Eagle Specialty Products aux États-Unis. Des options internationales comme Shaoyi (Ningbo) Metal Technology proposent une fabrication certifiée IATF 16949 avec des capacités de prototypage rapide. Lors du choix d'un fabricant, évaluez ses certifications, le soutien technique proposé, les délais de livraison et son expérience relative à votre type d'application spécifique.

2. Combien de chevaux peut supporter un vilebrequin forgé ?

Un vilebrequin forgé de qualité 4340 supporte typiquement des moteurs produisant jusqu'à 1 500 chevaux de manière fiable. Pour des applications dépassant ce seuil, les vilebrequins en acier plein (billet) deviennent le choix privilégié en raison de leur uniformité supérieure du matériau. Toutefois, la capacité réelle dépend de facteurs tels que la qualité du matériau, le traitement thermique, la taille des paliers, la conception des masselottes et l'utilisation ou non d'admission forcée ou de protoxyde d'azote.

3. Combien coûte un vilebrequin forgé sur mesure ?

Le prix d'un vilebrequin forgé sur mesure varie de plusieurs milliers d'euros pour des conceptions simples utilisant de l'acier 4340 standard à plus de dix mille euros pour des configurations complexes avec des matériaux exotiques. Les principaux facteurs influant sur le coût incluent le choix du matériau, la complexité de la conception, la quantité commandée, les exigences de finition telles que la nitruration et la précision de l'équilibrage. Les commandes unitaires entraînent un coût unitaire plus élevé, car les frais de mise en place ne peuvent pas être répartis sur plusieurs pièces.

4. Quel est le délai habituel pour les commandes de vilebrequins sur mesure ?

Les commandes domestiques de vilebrequins sur mesure nécessitent généralement de quatre à huit semaines entre la confirmation de la commande et l'expédition. Pour les commandes internationales, il faut ajouter le temps de transit d'expédition, ce qui prolonge le délai total de livraison à six à douze semaines. Les facteurs influant sur le délai comprennent la capacité de production actuelle, la disponibilité des matériaux, la complexité du design, les exigences en matière de traitement thermique et les protocoles d'inspection qualité. Certains fabricants proposent un prototypage rapide en aussi peu que 10 jours pour les échantillons initiaux.

5. Quelles spécifications dois-je fournir lors de la commande d'un vilebrequin sur mesure ?

Les spécifications essentielles incluent la marque et la configuration du moteur, la course, le diamètre du palier principal, le diamètre du palier de bielle, l'entraxe des cylindres, les exigences relatives aux contrepoids et les poids de l'ensemble alternatif. Vous devez également préciser vos préférences en matière de qualité de matériau, les traitements thermiques requis, la plage de régime attendue, les objectifs de puissance et indiquer si le moteur utilise une suralimentation. Le recours à un constructeur de moteurs expérimenté permet de garantir des mesures précises lorsque la documentation d'origine n'est pas disponible.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —