Avantages du forgeage à forme quasi-finie pour le secteur automobile

TL ;DR

Le forgeage à forme quasi définitive est un procédé de fabrication permettant de produire des pièces automobiles extrêmement proches de leurs dimensions finales, ou « nettes ». Cette technique réduit considérablement le besoin d'usinage secondaire, offrant ainsi des avantages significatifs tels qu'une moindre perte de matériau, des coûts de production plus bas et des cycles de fabrication accélérés. En définitive, elle permet d'obtenir des composants plus résistants, plus fiables et dotés d'une meilleure intégrité structurelle pour l'industrie automobile.

Qu'est-ce que le forgeage à forme quasi définitive ?

Le forgeage à forme quasi définitive est un procédé de fabrication avancé conçu pour produire une pièce métallique dont les dimensions sont aussi proches que possible de celles de la pièce finale finie. Contrairement aux méthodes traditionnelles de forgeage qui créent une approximation grossière de la pièce (souvent appelée composant « en état de forge »), le forgeage à forme quasi définitive fournit un produit nécessitant un usinage, un meulage ou une finition ultérieurs minimes. Cette précision est essentielle à sa valeur, notamment dans un secteur exigeant comme l'industrie automobile.

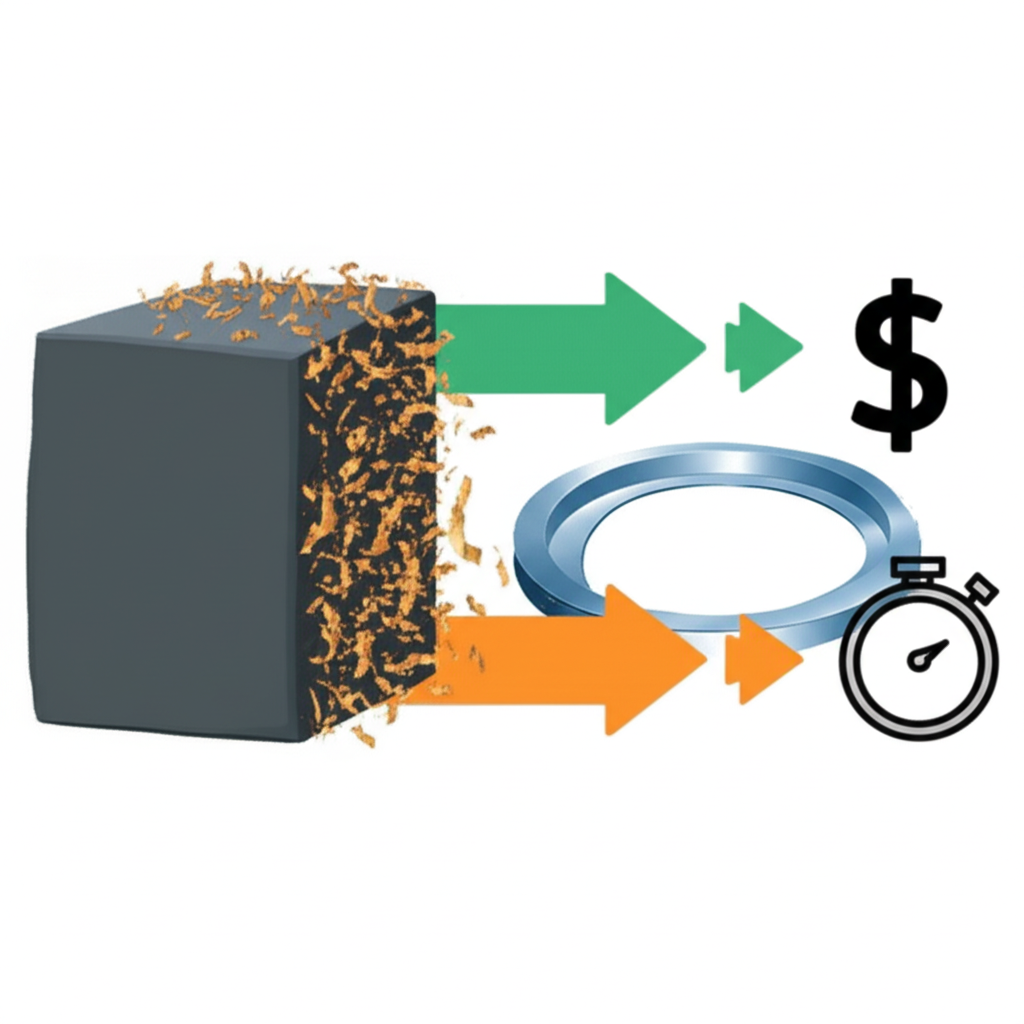

Le principe fondamental est l'efficacité. Le forgeage traditionnel laisse souvent une quantité importante de matière excédentaire qui doit être soigneusement éliminée. Ce processus d'élimination consomme du temps, de l'énergie et de la main-d'œuvre, tout en générant des déchets considérables. Selon AST Forged Wheels, un inconvénient majeur des méthodes conventionnelles est de partir avec trop de métal, une pratique qui n'est pas idéale pour le fabricant ni pour le client en termes de coût. Le forgeage à forme quasi définitive remédie directement à cette inefficacité en façonnant intelligemment le métal dès le départ.

Le procédé consiste à marteler ou presser une pièce brute en métal dans un outillage qui reproduit avec une grande précision la géométrie de la pièce finale. Cela diffère fondamentalement de la fonderie, où du métal en fusion est versé dans un moule. Comme l'explique un billet publié par Cybernet Manufacturing , l'action de martelage dans le forgeage offre un avantage métallurgique distinct en créant un flux de grains spécifique qui suit les contours de la pièce, renforçant ainsi sa résistance et sa durabilité — un facteur critique pour les composants automobiles hautes performances.

Les avantages économiques fondamentaux : réduction des coûts et des déchets

L'un des arguments les plus convaincants en faveur de l'adoption du forgeage à forme quasi définitive dans le secteur automobile est son impact économique significatif. En créant des pièces presque terminées dès le départ, les fabricants peuvent réaliser des économies considérables dans plusieurs domaines de la production. Ces avantages financiers font de ce procédé un pilier essentiel de la fabrication moderne allégée.

Le principal avantage en termes de réduction des coûts provient d'une diminution drastique des déchets de matériaux. Étant donné que le forgeage initial est très proche de la géométrie finale, beaucoup moins de métal doit être usiné. Cela minimise la quantité de chutes générées, ce qui représente une perte financière directe ; comme l'indique AST Forged Wheels, la vente de métaux de récupération permet généralement de récupérer seulement environ la moitié du coût initial du matériau. En utilisant les matières premières de manière plus efficace, les entreprises peuvent réduire substantiellement leurs coûts d'entrée.

En outre, la réduction du temps d'usinage nécessaire se traduit directement par des dépenses opérationnelles moindres. Moins de temps machine signifie une consommation d'énergie réduite, moins d'usure des outils de coupe et des équipements, ainsi qu'un nombre d'heures de main-d'œuvre moindre consacré à la finition de chaque pièce. Double Eagle Alloys souligne que la baisse des coûts de production est un avantage clé , car le processus rationalisé élimine de nombreuses étapes coûteuses associées à la fabrication traditionnelle. Ce gain d'efficacité permet non seulement d'économiser de l'argent, mais libère également une capacité machine précieuse pour d'autres tâches.

Amélioration de l'efficacité opérationnelle dans la production automobile

Dans l'industrie automobile en évolution rapide, la vitesse et l'efficacité de production sont tout aussi critiques que le coût. Le forgeage à forme quasi définitive offre un avantage considérable en accélérant les délais de fabrication et en améliorant l'ensemble du flux de travail. En réduisant au minimum l'usinage intensif après le forgeage, tout le cycle de production devient plus court et plus prévisible.

Cette réduction du temps de traitement entraîne des délais nettement plus courts pour les composants finis. Pour les fabricants automobiles fonctionnant selon des plannings serrés et des chaînes d'approvisionnement de type juste-à-temps, cette rapidité est inestimable. Elle permet une plus grande réactivité face à la demande du marché et réduit le risque d'engorgement de la production causé par des processus de finition longs. La capacité de passer d'une matière première à un état quasi fini en moins d'étapes rationalise l'ensemble du flux opérationnel.

L'obtention de ces gains d'efficacité repose souvent sur le partenariat avec des prestataires spécialisés ayant maîtrisé le procédé de forme quasiment brute. Par exemple, les entreprises à la recherche de composants automobiles robustes et fiables peuvent explorer les des services de forge sur mesure de Shaoyi Metal Technology . Ils se spécialisent dans la forgeage à chaud de haute qualité certifié IATF16949 pour l'industrie automobile, offrant tout, de la prototypage rapide à la production de masse. Leur expertise et leurs capacités internes permettent de garantir la précision et l'efficacité promises par le forgeage à forme quasi-définitive, facilitant ainsi une livraison rapide pour les chaînes d'approvisionnement mondiales.

En fin de compte, les avantages opérationnels vont au-delà de la simple rapidité. Un processus plus efficace et rationalisé est également plus fiable. Avec moins d'étapes et une intervention manuelle réduite nécessaire pour la finition, les erreurs sont moins fréquentes, ce qui entraîne une qualité plus constante et des rendements de production plus élevés.

Amélioration de la qualité des pièces et de l'intégrité structurelle

Outre les avantages économiques et opérationnels, le forgeage à forme quasi définitive offre un produit supérieur en termes de performance mécanique et de fiabilité. La nature même du procédé de forgeage confère des propriétés métallurgiques très recherchées pour des applications automobiles critiques, telles que les composants moteur, les pièces de suspension et les systèmes de transmission.

L'avantage principal réside dans l'écoulement des grains du métal. Au cours du processus de forgeage, les coups répétés et la pression forcent la structure interne des grains du métal à s'aligner selon la forme du composant. Cet écoulement de grains continu et ininterrompu améliore la résistance, la ductilité ainsi que la résistance aux chocs et à la fatigue de la pièce. En revanche, l'usinage d'une pièce à partir d'un bloc massif de métal (brut de barre) coupe ces flux de grains, créant ainsi des points faibles potentiels. Comme le souligne Leanwerks, ce procédé conduit à une résistance métallurgique accrue grâce à un écoulement des grains plus efficace .

Cette résistance structurelle améliorée signifie que les pièces forgées peuvent être fabriquées plus légères sans sacrifier la solidité — un objectif essentiel dans l'industrie automobile pour améliorer l'efficacité énergétique et les performances. Ce procédé permet également de combler et de fermer les éventuels vides internes ou la porosité présents dans le métal brut, ce qui donne un matériau plus dense et plus homogène. Cela conduit à des composants non seulement plus résistants, mais aussi plus fiables et durables tout au long de leur durée de service, répondant ainsi aux normes strictes de sécurité et de performance du secteur automobile.

Questions fréquemment posées

1. Quels sont les principaux avantages du procédé de forgeage ?

Le forgeage offre plusieurs avantages clés par rapport à d'autres méthodes de fabrication telles que la fonderie ou l'usinage. Il permet de produire des pièces dotées de propriétés mécaniques supérieures, notamment une meilleure résistance, ductilité et résistance à la fatigue, grâce à une structure de grain affinée. Ce procédé élimine également la porosité interne, assurant ainsi une intégrité structurelle et une fiabilité accrues, ce qui est crucial pour les composants critiques en matière de sécurité.

2. Pourquoi la fabrication à forme nette est-elle un critère important ?

La fabrication à forme nette et à forme quasi-nette est importante car elle est très efficace. En produisant des pièces très proches de leurs dimensions finales, ces méthodes réduisent considérablement les pertes de matériau, minimisent le besoin d'usinage secondaire coûteux et long, et raccourcissent les délais de production globaux. Cela entraîne des économies de coûts significatives et un processus de fabrication plus durable.

3. Qu'est-ce que le forgeage dans l'industrie automobile ?

Dans l'industrie automobile, le forgeage est un procédé de fabrication utilisé pour créer des composants métalliques solides et durables en formant le métal à l'aide de forces compressives. Il est essentiel pour produire des pièces critiques devant supporter des contraintes élevées et la fatigue, telles que les bielles, les vilebrequins, les engrenages et les moyeux de roue. Les composants forgés sont intégrés de manière essentielle à la conception moderne des véhicules en raison de leur résistance et de leur fiabilité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —